隔壁塔(DWC)在NMP精制过程中的应用

郭晓俊 马立津 王荷芳 宋彦磊 肖长松

摘要 传统的 N-甲基吡咯烷酮(NMP)精制要需常压塔、负压脱水塔和精馏塔三塔串联操作,过程复杂且能耗较高。本文首先对某企业的NMP精制过程进行了数据采集、模拟计算及优化,并以优化的传统工艺年总成本(TAC)为基准,与侧线采出和隔壁塔工艺(DWC)进行对比。结果显示:当前运行工艺优化后可节能30%以上。DWC比优化传统工艺操作操作费用高4.56%,但投资费用低约15.15%,TAC比传统工艺降低近2.4%,具有显著的优越性。

关 键 词 N-甲基吡咯烷酮(NMP);负压脱水塔;隔壁塔(DWC);精制;年总成本(TAC)

中图分类号 TQ051.81; TQ251.3 文献标志码 A

Application of dividing wall column(DWC) tower in NMP refining process

GUO Xiaojun1, MA Lijin1, WANG Hefang1, SONG Yanlei2, XIAO Changsong2

(1. College of Chemical Engineering, Hebei University of Technology, Tianjin 300130, China; 2. Binzhou Yuneng Chemical Co.,LTD., Binzhou, Shandong 251700, China)

Abstract Traditional N-methyl pyrrolidone (NMP) refining requires three column series operation of atmospheric pressure column, negative pressure dehydrating column and distillation column. The process is complex and energy consumption is high. Data acquisition, simulation calculation and optimization of the NMP refining process of an enterprise were firstly carried out in this paper, and based on total annual cost (TAC) of the optimized traditional process, were compared with that of separation by means of lateral extractions and DWC process. The results showed that optimization of the current operation process can save energy more than 30%. Although the operation cost of DWC was 4.56% higher than that of the optimized current operation process, the investment cost and TAC of DWC was 15.15% and 2.4% lower than that of the optimized. So DWC has significant advantages.

Key words N-methyl pyrrolidone (NMP); vacuum dehydrator column;dividing wall column (DWC); refine; total annual cost (TAC)

0 引言

N-甲基吡咯烷酮(NMP)屬于氮杂环化合物,是一种极性的非质子传递溶剂。沸点高、溶解能力强、挥发度低、稳定性好,广泛用于石化、锂电池、农药和染料等。在石化行业中,作为萃取剂分离芳烃和非芳烃[1],也可作为抽提剂提取丁二烯等[2]。近年来,顺应国家新能源产业政策导向,NMP更多的用于导电浆料和锂离子电池中,这两个领域应用比例约占NMP用量的75%[3]。到2020年,NMP年需求量约为36万t,国内NMP总缺口或超20万t[4]。

NMP目前主要的合成方法是以γ-丁内酯(GBL)与一甲胺(MA)为原料,无催化剂条件下合成,该反应过程分两步进行,第一步γ-丁内酯(GBL)与甲胺氨解开环生成4-羟基-N-甲基丁酰胺(C5H11NO2),第二步反应中,C5H11NO2脱水生成NMP,反应温度为260 ℃,反应压力6 MPa,反应时间3 h。反应通常在连续管式反应器中进行,产物经减压、脱水和蒸馏后得到NMP纯品。

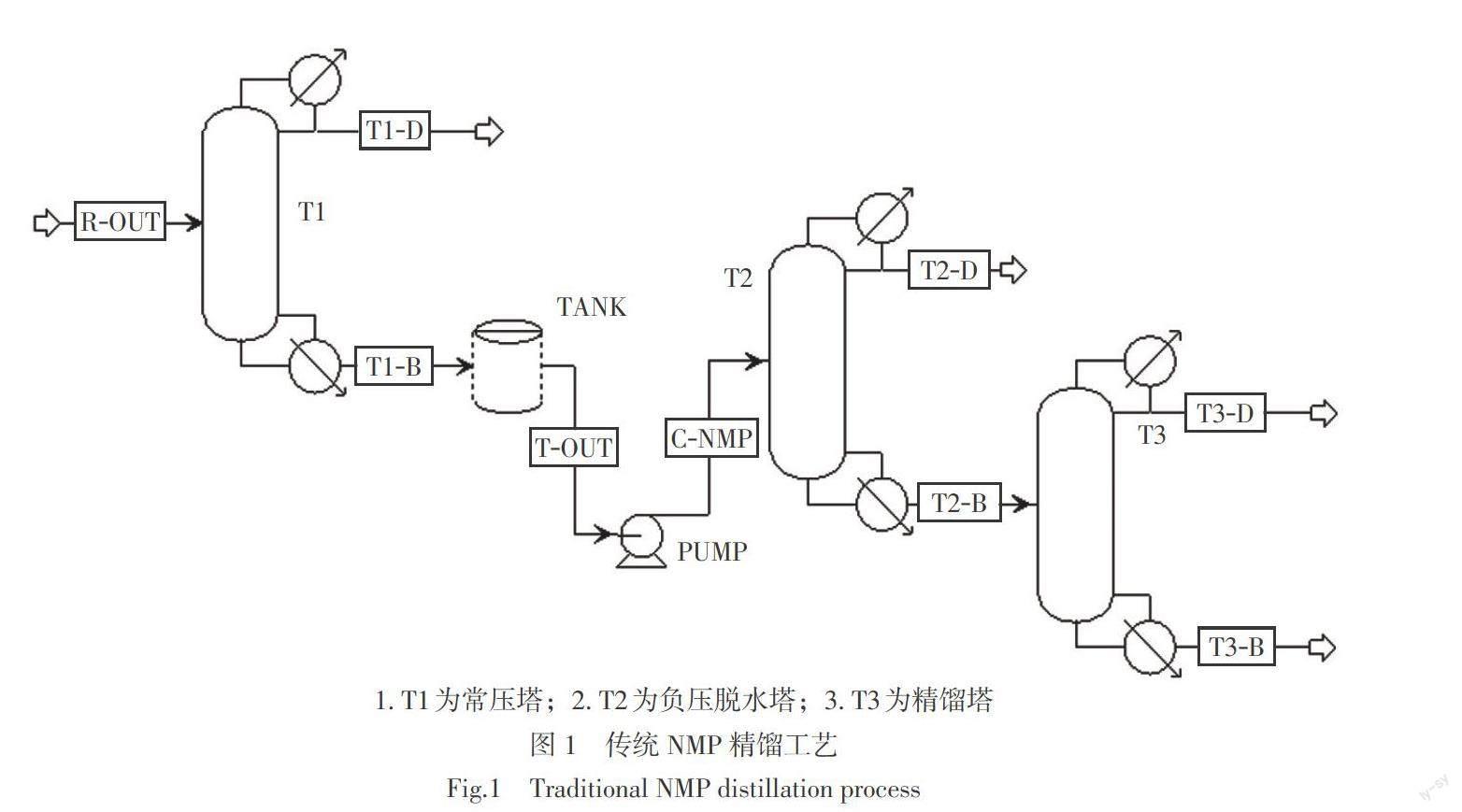

传统NMP精制工艺是反应产物出反应器后经减压阀进入常压塔,塔顶除去未反应的MA和部分水分,产品进入NMP粗品罐。粗品NMP经泵输送至负压脱水塔,去除轻组分杂质,主要为水分和MA,塔釜采出物通过压差进入NMP精馏塔。NMP纯品(纯度≥99.5%)从塔顶采出。精馏塔塔釜间歇排出重组分,俗称NMP焦油(Coke Tar),主要成分为少量NMP、2,2-二甲基-3-二甲胺基丙醛、α-羟甲基四氢呋喃等副产物[5]。由上述可知,NMP精制过程可视为三元混合物的分离,传统工艺为采用双塔分离,精馏过程的能耗约占NMP生产成本的30%,因此,降低精馏过程中能耗具有重要意义。

隔壁塔(Dividing Wall Column,DWC)因其能耗低、流程短成为精馏节能研究的热点,特别适合于三元混合体系。其节能原理在于避免了中间组分的返混效应,以及减小进料与进料板上物流组成不同引起的混合问题。DWC在分离原理和计算方法上与热耦合精馏相同,在热力学上等同于Petlyuk塔[6-8]。WC通过精馏塔内垂直隔板,将塔分为上段、下段,隔板两侧的进料段和侧线采出段4部分[9]。DWC作为一种热耦精馏装置,目前全世界约有60余台DWC投入运行参考文献。目前,我国已经有几套DWC投入运行,值得一提的是山东飞扬化工将隔壁反应精馏塔用于碳酸二乙酯和碳酸甲乙酯的生产装置,为隔壁塔在反应精馏的应用进行了积极探索。

本文采用流程模拟软件对某企业的NMP精馏工艺进行模拟,验证模型的可靠性。固定NMP回收率和纯度,对传统工艺进行了优化,核算了年总成本(Total Annual Cost,TAC)。以TAC作为主要评价指标,对单塔侧线采出和DWC工艺进行了评价。

1 传统NMP精馏工艺

高温高压的反应物(R-OUT)经过减压阀进入常压塔(T1),塔釜采出物(T1-B)中MA含量≤1×10-6,由转料泵送入NMP粗品罐;塔顶采出(T1-D)主要是MA和少量水。NMP粗品(T-OUT)经泵(PUMP)入负压脱水塔(T2),塔釜采出(T2-B)控制塔釜水分≤1×10-6;塔顶采出(T2-D)主要是水。T2-B进入NMP精馏塔(T3),NMP纯品(T3-D)从塔顶采出,焦油(T3-B)从塔底采出。NMP回收率85%,如图1所示。

采用流程模拟软件Aspen Plus软件对以上流程进行了模拟。物性方法采用NRTL(Non-Random Two Liquids,非随机两流体)模型。T1、T2和T3采用RadFrac模块计算。RadFrac是一个严格用于模拟所有类型的多级气液分馏操作的模型,可以进行校核计算,也可以用作设计计算。对某企业的NMP精馏单元进行了校核计算,以验证模型的合理性。三塔的操作及设备规格如表1所示。

根据表1的操作参数和设备规格,采集某企业反应器出口物料(R-OUT)的状态,对NMP精制工艺进行了流程模拟。校核计算结果与企业实际运行数据如表2所示,模拟数据与企业运行数据具有很好的一致性,差异主要在焦油(Coke Tar)的组成。实际情况下,焦油的成分比较复杂,软件模拟计算中采用了替代組分的方法进行处理。总体而言,模拟结果能够很好的验证模型的可靠性。

1.1 工业NMP精制工艺的经济指标

本文采用年总成本(Total Annual Cost,TAC)作为评价指标对某企业的NMP精制工艺进行核算。

TAC = 操作费用(OC)+ [投资费用(CC)投资回报期]。

在NMP精制工艺中,操作费用(OC)主要包括水蒸气和循环水的费用。人工费用各个企业之间差异较大,本文暂不予考虑。另外电费、水损等费用相对较小不予考虑。投资费用(CC)包括塔壳、精密规整填料以及换热器的费用。辅助设备如回流罐、泵、阀门管道等投资较低本文暂不考虑。

投资回报期设定3年。各塔塔径采用Aspen Plus中RadFrac模块的填料设计功能(Packing Sizing and Packing Rating)确定。塔壳体采用304不锈钢。填料选用Mellapak 250Y。热交换器(包括冷凝器、再沸器)的换热面积通过热负荷(Q)、总传热系数(U)和对数平均温差(ΔT)计算。为方便比较,冷凝器总传热系数为852 W/(℃·m2),温差为13.9 K;再沸器为568 W/(℃·m2),温差为34.8 K[10]。

1.2 设备规格及投资估算

1) 冷凝器和再沸器的换热面积A(m2): A=[QU·ΔT] , Q(kW)为热负荷;U(W/(℃·m2))为总传热系数;ΔT是对数平均温差(℃)。

2) 塔高:[Lc[m]=Nequilibriumstage×HETP×(1+0.6)],[Nequilibriumstage]为塔的平衡级,填料高度约占塔高50%~70%,此处取平均值60%[11],包括储液、分离、集液器及再分布器等。本工艺HETP为0.4 m。

3) 塔壳体的投资费用($)[12]:[Costshell=17 640×][D1.066×L0.802c],D(m)为塔径。

4) 规整填料的投资费用($)[13]:[CostSP=11×][D2×[260×SH+160×(2Nb-1)]],[SH]为填料层总高度,m;[Nb]为床层数。

5) 换热器(包括冷凝器和再沸器)投资费用($)[12]:[CostHeater=7 296×A0.65]。

1.3 运行成本估算

操作费用主要包括水蒸气和循环水电耗等成本,在不同地区、不同装置之间差异很大,本文只考虑塔顶冷凝负荷[(QC)]和塔底加热负荷[(QR)],且统一采用4.7$/106 kJ进行计算。

采用以上算法对某NMP精制装置进行核算,结果如表3所示。为方便对比,以下不同优化方案同样采用上述算法。

2 传统NMP精制工艺的优化

2.1 工艺说明及优化前估算

由于NMP合成在高温高压条件下进行,反应物出反应器经过调节阀后在常压塔T1内泄压、闪蒸。因而T1不仅脱除全部MA(≤1×10-6)和部分水,还起到闪蒸器的作用。NMP沸点较高,且容易结焦,T2和T3须在高真空下运行。因此,T1、T2和T3塔的塔顶操作压力为定值,分别为1.0 bar、0.1 bar和0.06 bar。

采用Aspen Plus中DSTWU模块逐次求取T1、T2和T3的理论级和回流比的对应关系。对于已经规定的轻重关键组分的回收率,DSTWU能够对单个进料、两个产品的简单塔进行Winn-Underwood-Gilliland简捷设计计算,估算最小回流比和最小理论级数,以及理论级对回流比的灵敏度分析。本文给定T1的轻组分MA回收率为0.999 99,NMP为0.000 1;T2轻组分H2O的回收率为0.999 99,NMP为0.001;T3轻组分NMP回收率为0.95,Coke Tar为0.001。从而确定三塔的理论级数[NS1]、[NS2]和[NS3]的上下限,如图2所示。将三塔的[NS1]、[NS2]和[NS3]和进料位置[NF1]、[NF2]和[NF3]作为RadFrac模块的初值进行逐板计算。

2.2 传统精制工艺的优化程序

T1优化程序如下:①固定T1的塔顶压力1.0 bar;②设定[NS1];③设定[NF1];④用Aspen Plus软件的“Design Spec/Vary”,保证T1满足分离要求,计算[QR1];⑤回到③,改变[NF1],直至[QR1]最小;⑥回到②,改变[NS1],计算塔径、塔高和和TAC,并使TAC最小。

T2优化程序:①固定T1的参数;②固定T2的塔顶压力0.1 bar;③设定[NS2];④设定[NF2];⑤用Aspen Plus软件的“Design Spec/Vary”,保证T2满足分离要求,计算[QR2];⑥回到④,改变[NF2],直至[QR2]最小;⑦回到③,改变[NS2],计算塔径、塔高和和TAC,并使TAC最小。

T3优化程序:①固定T1、T2的参数;②固定T3的塔顶压力0.06 bar;③设定[NS3];④设定[NF3];⑤用Aspen Plus软件的“Design Spec/Vary”,保证T3满足分离要求,计算[QR3];⑥回到④,改变[NF3],直至[QR3]最小;⑦回到③,改变[NS3],计算塔径、塔高和和TAC,并使TAC最小。

由表4可知,传统三塔流程优化之后,TAC减小。

3 单塔侧线采出NMP精制工艺的优化

T2和T3塔操作条件接近,前者脱除轻废,后者脱除重废,且中间组分含量较高且与轻重杂质的相对挥发度较大。这种情况下,也可考虑采用侧线采出的方式分离中间产品。侧线单塔代替传统的T2和T3双塔流程,省去了塔和相应管道阀门仪表的投资,也省去了中间罐TANK、转料泵PUMP,缩短了流程。同时,物料的热量损失减小,有利于节能。如图3所示,T1、TANK个PUMP不变,C-NMP2进入SIDE-T,塔顶SIDE-D排出轻废组分,SIDE-B排出重废组分,产品SIDE-P作为NMP精制产品从侧线采出。

SIDE-T约束条件设定产品NMP纯度为99.9%,回收率为95%,调节回流比和塔顶采出量,结果显示回流比为5.0,塔顶采出量为304.95 kg/h。在此条件下,侧线采出的优化流程:①固定SIDE-T的塔顶压力为0.06 bar;②设定塔的理论级[NS];③设定进料位置NF;④用Aspen Plus软件中的“Design Spec/Vary”调节回流比RR;使得SIDE-T的采出满足设计要求;⑤回到③,改变[NF],直至冷凝器負荷[QC]和和再沸器负荷[QR]绝对值之和最小,确定[NF];⑥回到②,改变[NS],使TAC最小。

[NF]对塔顶冷凝符合[QC]和再沸器负荷[QR]的影响趋势如图4和图5所示,[NF]在23,分离能耗最低。SIDE-T的优化结果如表5所示,侧线工艺TAC为61.45 万$,远大于传统工艺。

4 DWC塔NMP精制工艺的优化

4.1 DWC工艺简述

DWC塔将普通精馏塔从中间分割为2个部分,将精馏分为4段,即预分馏段、提馏段、抽出段和精馏段,DWC巧妙的使用实现了两塔的功能及三元混合物的分离。DWC精制NMP的工艺流程示意图如图6所示,进料侧为预分离段,另一端为主塔, 混合物DWC-D、DWC-B、DWC-P在预分离段经初步分离后为DWC-D、DWC-P和DWC-P、DWC-B两组混合物,DWC-D、DWC-P和DWC-P、DWC-B两股物流进入主塔后,DWC-D、DWC-P混合物因密度较小往上走,在塔上部将DWC-D、DWC-P分离,DWC-P、DWC-B混合物的密度较大往下走,在塔下部将DWC-P、DWC-B分离,在塔顶得到产物DWC-D,塔底得到产物DWC-B,中间组分DWC-P从主塔中部采出。同时,主塔中又引出液相物流和气相物流分别返回进料侧顶部和底部,为预分离段提供液相回流和初始气相。这样,只需单塔就可得到3个纯组分,同时还可节省1个蒸馏塔及其附属设备,如再沸器、冷凝器、塔顶回流泵及管道,而且占地面积也相应减少。

4.2 DWC的优化设计

DWC的优化与前面传统工艺以及侧线工艺优化程序基本一致,固定NMP产品品质和回收率的前提下,以TAC最小为原则进行优化。

4.2.1 灵敏度分析

DWC塔的设计参数包括主塔[(TA)]和副塔[(TB)]的理论级[(NT1)]和[(NT2)],[TA]的回流比、进料位置。还包括从[TA]采出进入[TB]的气相、液相的位置[(NV2,NL1)]以及流量[(FV2,FL1)]。这些参数对DWC塔的组成曲线和再沸器负荷有显著的影响,对以上参数进行灵敏度分析以求得最佳的采出位置和采出量。

4.2.1.1 液相进料位置及流量对[xD]和[QR]的影响

图7表示液相流率[NL1]和[FL1]对DWC主塔产品质量纯度[(xD,kg/kg)]的影响。对于给定的[NL1],液体回流量在1 202.78 kg/h时NMP产品[xD]最高;在确定[FL1]的条件下,[NL1]的位置在主塔的第8块板时的[xD]最高。

4.2.1.2 气相进料

图8显示的是气相从[TA]进入[TB]的气相质量流量和进料位置对产品纯度[xD]的影响趋势。产品采出的纯度受塔板进料位置的影响并不明显,[xD]沿[NF1]的变化整体比较平缓,在NV2的在16的附近出现1个较高峰。而随着气相采出量的变化比较明显。在5 000~6 000 kg/h之间,[xD]比较处于较低水平;6 000~7 000 kg/h逐渐增大,并于6 443.46处纯度达到最高值;在7 500~8 000 kg/h之间[xD]又逐渐下降。

4.2.2 DWC的优化设计

DWC塔的设计远比传统的精馏塔复杂,主要原因是DWC塔含有更多的变量。这些变量包括[TA]和[TB]的塔板数,回流比,产品采出量,进料位置,进料条件,还包括从[TA]采出的气相、液相的流量、采出的位置,进入[TB]的位置等。基于Luyben[12]和Zhai等[10]的研究,提出了DWC塔的全局优化顺序。对于DWC的[TA],如图8所示,[NL1]和[NV2]作为迭代的内循环回路,[NT1]作为外部迭代回路。对于[TB],[NF]作为迭代变量的内部回路,而[NT2]作为迭代变量的外部回路。这里的[NL1]、[NV2]、[NT1]、[NF]和[NT2]分别表示从[TA]抽出液体的位置、气体的位置,[TA]理论级数,[TB]进料位置和[TB]理论级数。

4.2.2.1 [NT1]的優化

在优化顺序中,[NT1]对TAC有着显著的影响。如图9所示,随着[NT1]的增加,TAC随[NT1]的增大先降低然后升高。这是因为随着[NT1]的增加,需要的塔筒体和填料增加,而回流比R下降,则[QR]降低。反之[NT1]减小,投资降低而运行费用增加。TAC在投资成本和运行成本之间须得到平衡。

4.2.2.2 [NT2]的优化

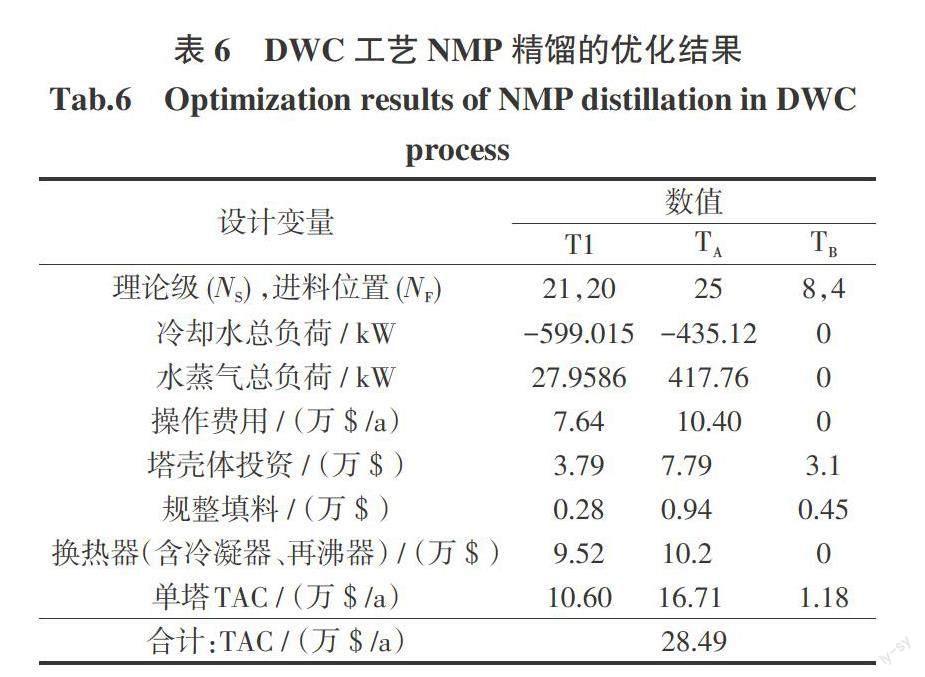

由图10可知,随着[NT2]的下降,TAC开始下降,在[NT2]为6之后,TAC得到最小值,且变化趋于平缓,故[NT2]取6。DWC工艺的优化结果如表6所示。

5 不同工艺优化结果分析

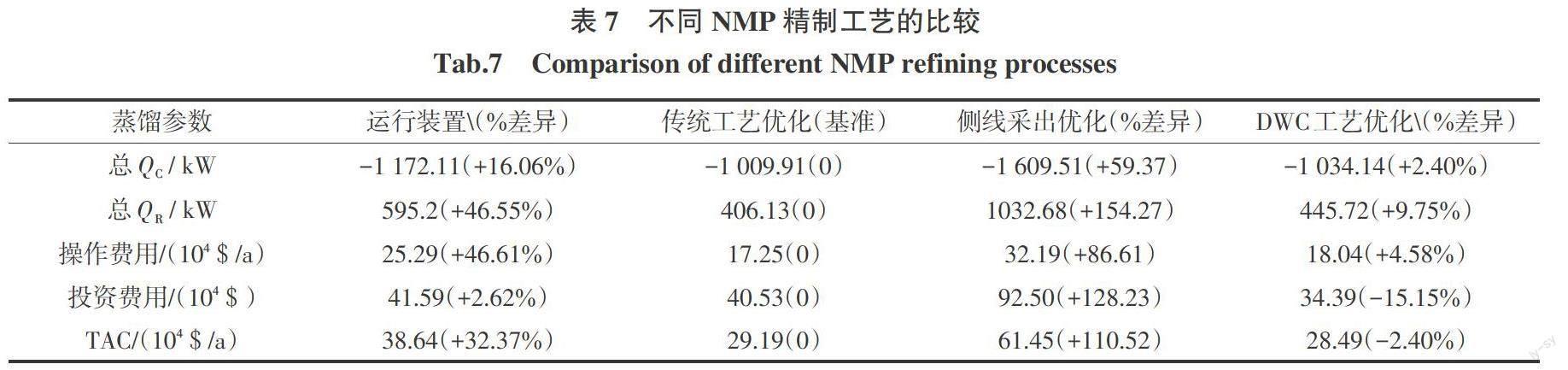

以优化的传统工艺经济技术指标及TAC为基准,对运行装置、侧线采出及DWC工艺进行对比,结果如表7所示。与优化后传统工艺相比,运行装置具有较大的改造潜力,大约可以节能46%。侧线采出不适合该工艺,需要较大的回流比,造成设备的运行成本和制造成本都较大。DWC工艺与优化的传统工艺相比,能耗高出4.58%,但是投资费用低15.15%,TAC低2.4%。说明DWC工艺适合于该体系的分离,投资费用明显低于传统工艺。

6 结论

本文对不同的NMP精馏工序进行了模拟和优化。首先对某企业运行的NMP精制装置进行了模拟,模拟结果与运行数据十分接近,并计算了其投资费用、操作费用以及TAC。以TAC最小为目标,对运行装置、侧线采出和DWC工艺进行了优化。结果显示,运行装置具有较大节能改造潜力,只须略作改动就能节约三成能耗。侧线采出工艺不论投资费用、操作费用以及TAC都比运行装置高,显然不适合本系统的分离。与传统优化工艺相比,DWC能耗高约5%,但投资费用比传统工艺低15%,TAC低2.4%,具有较强的竞争力。若再考虑传统工艺的中间罐储存和热损,以及仪表管道等,其投资费用和操作费用更高,更体现出DWC工艺的先进性。

参考文献:

[1] 雷志刚,周荣琪,段占庭. NMP萃取精馏分离芳烃和非芳烃[J]. 高等化学工程学报. 2001,15(2):183-186.

[2] 常辉,梁鹏云. NMP法丁二烯抽提生产工艺探讨[J]. 炼油于化工,2008,19(2):34-36

[3] 毕红玉. 2018年NMP在锂电池行业年需求量有望超过18万吨[EB/OL]. 2018. 09. 18. https://www. sohu. com/a/254706241_650184 .

[5] 张锐,郭晓俊,吴兴龙. N_甲基_2_吡咯烷酮焦油回收ASPEN模拟研究[J]. 精细石油化工,2016,33(1):46-49.

[6] SUPHANIT B,BISCHERT A,NARATARUKSA P. Exergy loss analysis of heat transfer across the wall of the dividing-wall distillation column[J]. Energy,2007,32(11): 2121-2134.

[7] 孙兰义,李军,李青松. 隔壁塔技术进展[J]. 现代化工,2008,28(9):38-43.

[8] 王洪海,边娟娟,梁建成. 分离丙酮-乙醇-水物系的隔壁塔设计与优化[J]. 石油化工,46(2):217-221.

[9] 钱春健,叶青,朱国彪. DWC分离三组分混合物的研究[J]. 化工进展,2007,26(8):1174-1177,1194.

[10] ZHAI J,LIU Y,LI L,et al. Applications of dividing wall column technology to industrial-scale cumene production[J]. Chemical Engineering Research and Design,2015,102:138-149.

[11] JOKAR S M,RAHIMPOUR H R,MOMENI H,et al,Simulation and feasibility analysis of structured packing replacement in absorption column of natural gas dehydration process:A case study for Farashband gas processing plant[J]. Journal of Natural Gas Science and Engineering,2014,18:336-350.

[12] LUYBEN W L. Distillation design and control using AspenTM simulation[M]. Hoboken,NJ,USA:John Wiley & Sons,Inc. 1997:87-97. .

[13] ENR?QUEZ-GUTI?RREZ V M,JOBSON M,OCHOA-ESTOPIER L M,et al,Retrofit of heat-integrated crude oil distillation columns[J]. Chemical Engineering Research and Design,2015,99:185-198.