Mg-3.OLi-2.OAI-2.OSn-1.OY-0.5Er合金力学性能与组织演变

郭楠盼 曹富荣

摘要:为了提高合金的力学性能,通过微合金化的方法设计了一种新型超轻Mg-3 .OLi-2.OAI-2.OSn-l.OY-0.5Er合金,通过熔铸、均匀化、多向锻造和异步轧制工艺获得了细晶镁合金板材。采用光学显微镜、X射线衍射仪、扫描电子显微镜、能谱仪等表征手段研究了合金微观组织的演变,利用拉伸试验机测試了合金变形前后的室温拉伸性能,研究了不同状态下合金的力学性能,讨论了合金力学性能与微观组织转变的影响因素。结果表明,在铸态Mg-3.OLi-2.OAI-2.OSn-1.OY-0.5Er合金中存在着a-Mg基体和Mg2Sn、AILi、AI2Y和AI2Er等第二相颗粒,多向锻造和异步轧制组合工艺有效地细化了Mg-3.OLi-2.OAI-2.OSn-1.OY-0.5Er合金的晶粒,使合金的平均晶粒尺寸减小到7.15 μm,室温下的抗拉强度、屈服强度和伸长率分别提高至255 MPa、220 MPa和24.9%。

关键词:镁锂合金;多向锻造;异步轧制;微观结构;力学性能

中图分类号:TG 146.22

文献标志码:A

镁合金具有高比强度、高比刚度、良好热导率和电磁屏蔽等优异的综合性能,在航空航天、武器装备、汽车工业和3C电子产业等领域有着广阔的应用前景[1-4]。然而,由于Mg是密排六方结构,室温滑移系少,无法达到von Mises 5个滑移系的变形要求,所以纯Mg的塑性较差,难以在室温下进行塑性加工。但是,在Mg中加入适量的Li,可以使得该合金的轴比(c/a)降低,滑移系增多,从而使得该合金塑性显著提升。

镁锂合金虽然具有良好的塑性,但是该二元合金的强度较低,通常需要添加其他合金元素以进一步合金化,形成三元或多元合金,从而改善镁锂合金的力学性能。Al是镁锂合金中最常用的合金元素,在镁锂合金中添加Al可以起到固溶强化的作用。邵红岩等[5]研究了Al对铸态Mg-9Li-xAI合金的组织和力学性能的影响,发现:随着Al质量分数的增加,导致合金的第二相由Mg17 A112过渡到MgAILi2最后向AILi相转变;合金强度呈现出先增大后减小的趋势;合金的伸长率随着Al质量分数的增加而降低;当Al质量分数为6%时,其抗拉强度达到最大。而Sn可以改善合金的铸造性能,作为镁锂合金的晶粒细化剂,起到细晶强化的作用。Jiang等[6]研究了Sn对铸态和挤压态Mg-5Li合金组织的影响,发现铸态Mg-5Li-xSn合金中存在Gc—Mg和Mg2Sn相,Mg2Sn相主要呈网状分布于晶界周围,挤压后Mg2Sn相演变为颗粒状均匀分布,添加质量分数为0.65%的Sn对铸态Mg-5Li合金的晶粒细化效果最明显。Zhang等[7]研究了Y/Er和Zn的添加对Mg-11Li合金的微观结构和力学性能的影响,结果表明:随着铸态合金中Y/Er和Zn的增加,金属间化合物颗粒的比例增加,晶粒尺寸减小;Y/Er和Zn的添加显著促进了挤压过程中的动态再结晶,由于细化的再结晶晶粒和大量分散的金属间相颗粒的存在,挤压态Mg-11 Li-4Y-2Er-22n和Mg-11Li-8Y-4Er-42n合金与挤压态Mg-11Li合金相比具有更高的抗拉强度。这些研究结果表明,微合金化是调控镁锂合金组织结构和织构、提高其强度和塑性的有效方法。其中Al的加入可以使基体发生严重晶格畸变,阻碍位错移动,起到固溶强化作用。而Sn、Y、Er的加入通过形成Mg2Sn、Al2Y、Al2Er等第二相颗粒,这些颗粒可以阻碍位错移动,提供凝固形核点,起到第二相强化和细晶强化的作用。因此,可以设计复杂的多元合金体系,通过多种强化机制相结合来提高二元镁锂合金的力学性能。

铸造镁合金的晶粒通常较大,加工性能较差,不适合直接使用。为了提高铸造镁合金的力学性能,通常采用挤压、锻造、轧制等塑性成形工艺对其进行加工。Cao等[8]设计了一种新型微双相Mg-7.28Li-2.19AI-0.09IY合金,采用冷轧工艺制备了极限拉伸强度为299 MPa,伸长率为15.7%的镁合金板材;Peng等[9]研究了异步轧制(differential speedrolling,DSR)中不同速比和轧制压下率对双相Mg-8Li-3Al-IY合金的影响,发现在相同轧制压下率下,当速比达到10:1.3时,获得了抗拉强度、屈服强度和伸长率分别为286 MPa、265 MPa和7.6%的最佳力学性能。然而常规加工工艺生产的镁合金,容易形成很强的织构,造成合金的各向异性和拉压不对称性。近年来,通过对镁合金材料进行大塑性变形使其织构弱化并细化晶粒,引起了研究者的极大兴趣,能够实现这一目标的大塑性变形工艺有很多,如等通道转角挤压、累积叠轧、多向锻造( multidirectional forging,MDF)等。其中MDF因其工艺流程简单,适合大尺寸构件成形和加工成本低等诸多优点,广泛应用于工业化生产中。Cai等[10]发现A23IB合金经过MDF后晶粒明显细化,织构减弱,极限抗拉强度和断裂伸长率要优于挤压态的A23IB合金。Li等[11]研究了MDF的道次对Mg-13 Gd-4Y-22n-0.62r合金组织和力学性能的影响,发现在第5道次之前,随着道次的增加,动态再结晶晶粒的比例增加,而7道次后获得了最好的力学性能。由于单一成形方法对晶粒细化的贡献有限,组合成形方式正在成为晶粒细化的新趋势和有效方法。Salandari等[12]采用挤压和MDF组合成形实现了WE42镁合金晶粒细化。Cao等[13]采用MDF和对称平辊轧制工艺制备了晶粒尺寸小于3.75 um的Mg- 10.2Li-2. IAl-2.232n-0.2Sr合金组织,得到了室温下极限抗拉强度为242 MPa,伸长率为23.5g%的细晶镁合金板材。

目前关于镁锂二元或三元合金的研究虽然有报道,但对于多组分复杂体系镁锂合金的研究并不多。本文设计了一种成分为Mg-3.0Li-2.0AI-2.0Sn-1.0Y-0.5Er(以下简称LATY3221)的多元合金,通过MDF及DSR 工艺制备了多元镁锂合金板材,并研究了不同道次下合金的组织和力学性能的变化,探究了不同退火温度下轧制态合金组织演变,为完善新型镁锂合金变形工艺提供基础数据。

1 试验材料及方法

1.1 合金制备

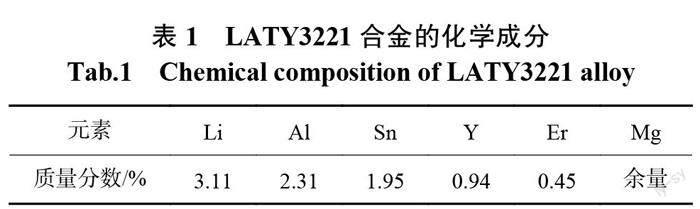

所用原料为质量分数大于gg.g%的Mg、Al和Sn,而Li、Y和Er元素来自中间合金Mg-20Li、Mg-20Y、Mg-30Er。将所有原料按照设计的成分配比放入真空熔炼炉中,在780℃下熔化,将熔融金属浇铸到不锈钢模具中,在真空下冷却。由电感耦合等离子体原子发射光谱法( inductively coupled plasma-atomic emission spectrometry,ICP-AES)测得的合金实际成分如表1所示。

1.2 MDF工艺过程

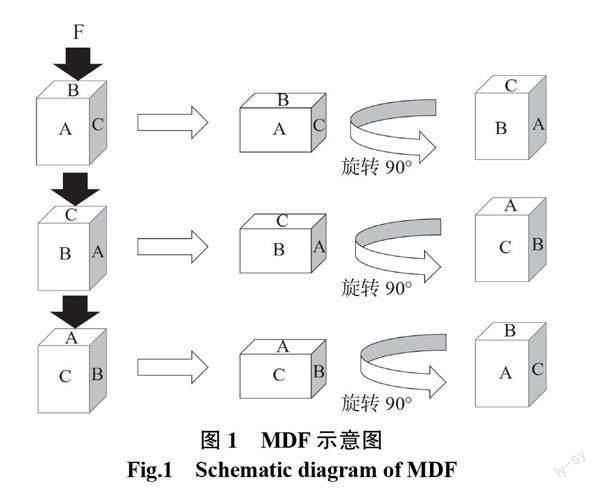

将制备好的铸锭在250℃保温16h均匀化处理后,再铣去铸锭表面缺陷,加工成尺寸为40 mm×30 mm x25 mm的长方体试块。将锻造试块置于电阻炉中加热,加热温度为400℃,保温时间为30 min,然后使用油压机沿试块的3个正交方向进行MDF。如图1所示,试块在锻造每一道次后翻转90度继续锻造,3个道次为1个循环,一直循环下去,直至完成全部设定的道次。锻造过程中每道次变形量为37.5%,锻造后水淬到室温,以保留热锻组织,锻造完后再将试块放同电阻炉中保温,然后进行下一道次的锻造。最終分别得到锻造了1、3、6、9、12道次后的试样,随后取样进行微观组织表征和力学性能测试。

1.3 DSR工艺过程

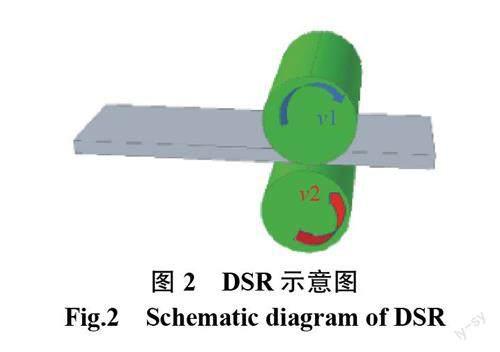

DSR 工艺过程如图2所示,经MDF 6道次后的LATY3221合金坯料,在箱式电阻炉中加热到400℃保温30 min后,在二辊异步热轧实验机上进行热轧,上、下轧辊的直径均为450 mm,下辊速度为0.30 m/s,上辊速度为0.36 m/s,差速比为1.0:1.2,加工5道次后将锻件从25 mm轧至2 mm,总压下率为92%。

1.4 合金组织及力学性能测试

试样经砂纸水磨和抛光后用酒精清洗,吹风机吹干,然后采用含硝酸体积分数4%的酒精溶液进行腐蚀。在Olympus-DSX500光学显微镜(opticalmlcroscope,OM)上观察金相组织,使用ULTRAPLUS场发射扫描电子显微镜(scanning electronmicroscopy,SEM)对材料的微观组织进行观察并使用能谱仪(energy dispersive spectroscopy,EDS)进行微区成分分析,根据截线法使用Image-pro-plus软件测定晶粒尺寸。用砂纸把试样表面打磨光滑,利用Smartlab(9)X射线衍射仪(X-ray diffractometer,XRD)进行物相分析,扫描角度10°~90°,扫描速率为5(°)/min。合金硬度测试采用HV-IOOO维氏硬度计,设置的加载力为0.25 N、保载时间为10 s,10次测量的平均值作为试样的维氏硬度。将合金试样用线切割机切成狗骨形板状,试样的尺寸为2 mm(厚度)×10 mm(标距长度)×6 mm(标距宽度)。在SANS-CMT5105型微机控制万能拉伸机上以1 mm/mln的速度进行拉伸试验。

2 结果与分析

2.1 铸态和均匀化合金微观组织

图3为铸态和均匀化LATY3221合金的金相组织。由图3(a)可以看出,铸态合金中存在几种不同形状的第二相颗粒,合金基体为密排六方结构的a-Mg固溶体相,晶粒内和晶界处出现了第二相偏聚并长大的现象,尺寸在15 μm左右。使用Image-pro-plus软件进行测量,得到了铸态合金平均晶粒尺寸约为271 μm。由图3(b)可知,LATY3221合金经均匀化后晶粒尺寸略微减小,第二相颗粒数量减少。Bao等[14]研究发现,Mg-3Li-Nd-0.42r合金经300℃、24 h均匀化热处理后,平均晶粒尺寸略有减小,第二相颗粒溶解。这与本文LATY3221合金经均匀化处理后晶粒尺寸变化的趋势一致。

图4为铸态LATY3221合金的SEM和EDS图,图5为LATY3221合金不同加T状态的XRD谱图。由图4可以看出:LATY3221合金主要由cc—Mg基体组成,同时含有Mg2Sn、AILi和Al,Y和少量的Al- Er金属间化合物相;棒状相主要分布在晶界上,丝状相和灰色块状相分布在晶粒内部。Peng等[15]发现在铸态Mg-5Li-3Al-22n合金中AILi相丝状分布在晶界处形成不连续的网状结构,添加Sn和Y元素后,出现不规则的Mg2Sn和块状的AI2Y相。Zhou等[16]研究了Mg-7.0Li-2.0AI-I.5Sn合金的组织与强化机制,发现在挤压过程中析出了许多成分为Mg2Sn和Li,MgSn的短棒状第二相沉淀,有效地细化了动态再结晶晶粒。这些结论与本研究中LATY3221合金的EDS与XRD分析结果一致,因此,可以确定晶界处的棒状相为Mg2Sn,丝状相为AILi,块状相为Al2Y[17]。除此之外,微小的黑色颗粒状第二相确认为Al,Er相[18-19]。

2.2 MDF后LATY3221合金微观组织

图6为MDF各道次后的合金显微组织。使用Image—pro—plus软件测得LATY3221合金锻造1、3、6和9道次后显微组织中第二相体积分数分别为3.97%、7.18%、9.76%和10.67%,从图6中可以看出,随着锻造次数的增加,合金中逐渐析出细小的第二相颗粒,阻碍了热变形过程中晶粒的长大,有效地细化了晶粒。从图6(a)可以看出MDFl道次后晶粒细化明显。从图6(b)可以看出锻造3道次后有许多的小品粒,产生的原因是由于3道次后造成品粒破碎产生部分动态再结晶。从图6(c)可以看出锻造6道次后,微小品粒数量增多,平均晶粒尺寸明显减小,分布更加均匀。与锻造6道次后的合金组织相比,合金经过9道次锻造后晶粒的分布更加均匀,且动态再结晶更加明显,但是晶粒尺寸比6道次后的大,这可能是由于锻造9道次时同炉加热保温次数过多,使得合金内部在动态再结晶过程中出现了晶粒长大现象,并且晶粒长大的程度大于动态再结晶对晶粒细化的程度,导致动态再结晶晶粒尺寸增大[20]。

2.3 DSR后LATY3221合金微观组织

由图7可以看出,DSR后LATY3221合金产生了大量细小的动态再结晶晶粒,晶粒分布更加均匀。通过Image-pro-plus软件测得轧制合金表面平均晶粒大小为7.15 μm。与MDF 6道次后的晶粒尺寸相比,DSR后合金表面的晶粒得到了明显细化。Jeong等[21]研究A231镁合金发现,随着DSR减薄量的增加,晶粒细化程度增加,MDF 1道次厚度减少70%后获得的晶粒尺寸约为2μm。Selda等[22]发现均匀化后A231镁合金板材的平均晶粒尺寸为19 um,对于普通轧制后的试样,观察到的平均晶粒大小为10 μm,对于DSR试样而言,达到了0.7μm。由此可见,DSR可以明显地细化晶粒,这与本研究观察到的结果一致。

2.4力学性能

LATY3221合金的室温力学性能如图8所示。由图8(a)~(c)可以看出,铸态下合金的最大抗拉强度( ultimate tensile strength.UTS)、屈服强度(yieldstrength,YS)最小分别为(166±5)MPa和(76±4) MPa。相比铸态下的拉伸数据,合金经过MDF后,UTS和YS明显增大,这是由于MDF过程明显地细化了晶粒。与铸态合金相比,在MDF 工艺中,1道次后合金的UTS、YS和伸长率分别为(176±3)MPa、(93±4)MPa和14. 1%,伸长率与铸态的相比稍有下降,3道次后合金的UTS、YS和伸长率分别为(198±4)MPa、(104土6)MPa和18%。随着累积应变的逐渐增加,合金的UTS变大,6道次后合金的UTS、YS和伸长率达到最高,分别为(222±4) MPa、(138±5)MPa和23.7%。Chao等[23]提出了一种新的梯度冷却小应变MDF 工艺以改善镁合金的微观组织并提高其力学性能,研究发现,初始态合金的力学性能较差,经过3道次后,合金的YS显著提高,沿3个锻造方向的YS分别为156、153、135 MPa,YS的增加表现为晶粒细化的结果,主要细化机制是孪晶分割和不连续动态再结晶。这一结果表明,力学性能随应变或MDF道次的增加而变化,观察到的微观组织与应变或MDF道次的增加的变化趋势保持一致。而9道次后合金的UTS、YS和伸长率略微减小,分别为(213±7)MPa、(124±6) MPa和22.8%。这是由于发生了晶粒长大现象,导致该合金在9道次后的力学性能略有下降[24]。MDF 工艺6道次后的合金经DSR 工艺处理后,UTS、YS和伸长率分别增大到(255±7)MPa、(220±6)MPa和24.g%,说明MDF+DSR 工艺可以显著提升合金的强度。Kaseem等[25]研究了DSR变形温度对A231镁合金组织和力学性能的影响,均匀化A231镁合金的UTS、YS和均匀伸长率分别为125 MPa、35 MPa和25%。与单道次DSR相比,双道次DSR处理的试样获得了更高的UTS和YS值(分别约321 MPa和265 MPa),这与变形后形成的微观组织一致。这种强化作用与DSR累积的大量应变有关,在轧制减薄量一定的情况下,其强化作用要好于普通轧制。可以看出,DSR与普通轧制相比产生了相对更均匀的微观组织,孪晶更少,再结晶程度更高,这是由于DSR累积的剧烈严重剪切应变,更有利于发生动态再结晶过程和产生均匀的细化晶粒。从图8(d)可以看出,LATY3221合金的维氏硬度随着MDF道次的增加而呈现先增后減的趋势,基本与各状态下的晶粒尺寸变化一致,9道次维氏硬度下降是因为晶粒出现了长大现象。而DSR 工艺使合金晶粒尺寸进一步得到细化,且产生加工硬化现象,导致合金的维氏硬度明显变大。

3 结论

(1)铸态LATY3221合金中主要存在着a-Mg固溶体和Mg2Sn、AILi、AI2Y、Al2Er等第二相颗粒,阻碍了晶粒的长大,有效地细化了晶粒。

(2)铸态LATY3221合金经过MDF加工后,晶粒得到明显细化,平均晶粒尺寸均随道次的增加呈现先减后增的趋势,6道次下晶粒细化效果最好,经过DSR后平均晶粒尺寸细化到7.15 μm。

(3) MDF和DSR T艺组合可以提高LATY3221合金的力学性能,使合金的UTS、YS和伸长率分别提高至255 MPa、220 MPa和24.g%,这主要归因于细晶强化和第二相强化作用。

参考文献:

[1]陈京生,张艳琴,李清,等.国外镁合金装甲研究发展[J]兵器装备工厂程学报,2021,42(12): 7-15

[2]陶永亮,任登安,赵勇,等.镁合金半同态注射成型在笔记本电脑上应用[J].模具制造,2022,22(2): 48-51.

[3]张玉平.镁合金在汽车T业的应用研究[J].内燃机与配件,2021(20): 191-192

[4]吴国华,童鑫,眭怀明,等.铸造镁稀土合金研究现状及其在航空发动机领域应用展望[J]航空制造技术,2022. 65(3): 14-29

[5]邵红岩,彭晓东,谢卫东,等.铸态Mg-9Li-xAl合金的组织和力学性能[J]轻合金加T技术,2017. 45(6):50-54

[6] JIANG B,YIN H M. YANG Q S,et al Effect ofstannum addition on microstructure of as-cast and as-extruded Mg-5Li alloys[J]. Transactions of NonferrousMetals Society of China, 2011, 21(1 1):2378-2383

[7]ZHANGMQ,ZHANG JH,WURZ,et al The effect ofY/Er and Zn addition on the microstructure andmechanical properties of Mg-1lLi alloy[J]. Materials,2019. 12(19): 3066

[8] CAO F R,ZHOU B J,DING X,et al Mechanicalproperties and microstructural evolution in a superlightMg-7.28Li-2.19Al-0.091Y alloy fabricated by rolling[Jl.Joumal of Alloys and Compounds, 2018. 745: 43 6-445

[9]PENG Q Z,ZHOU H T,ZHONG F H,et al.Effects ofhomogenization treatment on the microstructure andmechanical properties of Mg-8Li-3Al-Y alloy[Jl.Materials & Design, 2015, 66: 566-574.

[10] CHEN C. SONG L H. DU X H. et al. Enhancedmechanical property of A231B magnesium alloyprocessed by multi-directional forging method[Jl.Materials Characterization. 2017. 13 1 : 72-77.

[11] LI B. TENG B G. LUO D G. Effects of passes onmicrostructure evolution and mechanical properties ofMg-Gd-Y-Zn-Zr alloy during multidirectional forging[J] .Acta Metallurgica Sinica (English Letters), 2018. 3 1(10):1009-1018.

[12] SALANDARI-RABORI A. ZAREI-HANZAKI A.FATEMI S M. et al. Microstructure and superiormechanical properties of a multi-axially forged WEmagnesium alloy[J]. Journal of Alloys and Compounds,2017. 693 : 406-413 .

[13]CAO F R. XUE G Q, XU G M. Superplasticity of a dual-phase-dominated Mg-Li-Al-Zn-Sr alloy processed bymultidirectional forging and rolling[J]. Materials Scienceand Engineering:A, 2017, 704: 360-374.

[14] BAO L. LE Q C. ZHANG Z Q, et al. Effect ofhomogemzation treatment on microstructure evolutionand the distributions of RE and Zr elements in variousMg-Li-RE-Zr alloys[Jl. Joumal of Magnesium andAlloys, 2013, 1(2): 139-144.

[15] PENG X. XU S H. DING D H. et al. Microstructuralevolution. mechanical properties and corrosion behaviorof as-cast Mg-5Li-3Al-22n alloy with different Sn and Yaddition[J]. Joumal of Materials Science & Technology,2021. 72: 16-22.

[16] ZHOU G. YANG Y. ZHANG H Z. et al. Microstructureand strengthening mechanism of hot-extruded ultralightMg-Li-Al-Sn alloys with high strength[J]. Journal ofMaterials Science & Technology, 2022. 103 : 186-196.

[17] CHANG L L. GUO J. SU X J. Effect of Y onmicrostructure evolution and mechanical properties ofMg-4Li-3Al alloys[Jl. Transactions of NonferrousMetals Society of China, 2021, 31(12): 3691-3702.

[18] SUN Y. ZHANG M L. HAN W. et al. Electrochemicalpreparation of Mg-Li-Al-Er alloys by co-reduction inmolten chloride[J]. Acta Metallurgica Sinica (EnglishLetters). 2013. 26(4): 455-460.

[19]MA Y T. ZHANG X G. LIU H B. et al. Effects of Er onthe microstructure and properties of A231 magnesiumalloy prepared via the EMS process[Jl. Rare Metals.2010. 29(4): 339-345.

[20]CAO F R. SUN C F. SHANG H H. et al. Microstructureevolution and mechanical properties in an ultralight Mg-2.76Li-3Al-2.62n-0.39Y alloy[Jl. Materials Science andEngineering:A, 2021. 822: 141680.

[21] JEONG H G. JEONG Y G. KIM W J. Microstructureand superplasticity of A231 sheet fabricated bydifferential speed rolling[Jl. Joumal of Alloys andCompounds, 2009. 483(1/2): 279-282.

[22] UCUNCUOGLU S. EKERIM A. SECGIN G O. et al.Effect of asymmetric rolling process on themicrostructure. mechanical properties and texture ofA231 magnesium alloys sheets produced by twin rollcasting technique[J]. Joumal of Magnesium and Alloys,2014. 2(1): 92-98.

[23]CUI C. HE J. WANG W K. et al. Microstructure. textureand mechanical properties of extruded A231 Mg alloyduring small strain multi-directional forging withgradient cooling[J]. Joumal of Alloys and Compounds,2022. 909: 164795.

[24] CAO F R. ZHANG J. DING X. et al. Mechanicalproperties and microstructural evolution in a superlightMg-6.4Li-3 . 62n-0. 3 7Al-O. 3 6Yalloyprocessedbymultidirectional forging and rolling[J]. Materials Scienceand Engineering:A, 2019, 760: 377-393 .

[25]KASEEM M. CHUNG B K. YANG H W. et al. Effect ofdeformation temperature on microstructure andmechanical properties of A231 Mg alloy processed bydifferential-speed rolling[J] . Joumal of Materials Science& Technology, 2015. 31(5): 498-503.