Al-Cr中间合金在熔融Al-Zn-Mg-Si-Fe镀液中的扩散反应研究

金鑫焱 林传华 任玉苓 王凯 吴广新

摘要:以Al-Cr中间合金锭和熔融A1-Zn-Mg- Si-Fe镀液为研究对象,研究了Al-Cr中间合金锭浸入含不同质量分数Fe的630℃熔融镀液15 h的扩散反应。使用扫描电子显微镜、能谱仪分析了扩散前后Al-Cr中间合金锭组织和成分的变化,同时研究了镀液中Fe质量分数对Cr溶解度的影响。研究发现,随着镀液中的Zn、Mg. Si、Fe长时间向Al-Cr锭内部扩散,Al-Cr锭中原有的Al基体的组织转变成了与镀液成分相近的组织,原有的富Cr第二相转变成了Al-Cr-Zn-Si相和Al-(Fe,Cr)-Si相。随着Al-Cr锭中的Cr向镀液扩散,镀液中Cr质量分数升高,并在Sh后达到饱和。由于Cr和Al、Fe、Si优先形成了Al-(Fe,Cr)-Si金属间化合物,因此镀液中的Fe显著降低了Cr元素的饱和溶解度,当镀液Fe质量分数由0.10%增加至0.42%时,镀液中Cr质量分数由0.047%~0.05g%减少至0.012%~0.016%。

关键词:A1-Cr中间合金;扩散;Al-Zn-Mg-Si-Fe;热浸镀

中图分类号:TG 146 文献标志码:A

Al-Zn-Si 镀层钢板具有优异的耐大气腐蚀性能,因此,在建筑领域获得了广泛的应用[1-3]。近年来,通过在 Al-Zn-Si 镀液中添加质量分数 2% 左右的 Mg,进一步提高了镀层的平面耐蚀性和切口耐蚀性[4-8],因此商业化的 Al-Zn-Mg-Si 镀层获得了快速的发展 , 如 ZINCALUME、 SGL、 GLX、 BaoAM 等[9-10],其中有些产品还在镀层中添加了少量的 Cr,从而进一步提高了镀层的耐蚀性[11-12]。

从Al-Zn-Si镀液成分切换成Al-Zn-Mg-Si镀液成分主要变化的是Mg质量分数,因此通常可以在原有的Al-Zn-Si镀液中直接添加一定量的Al-Mg和Zn-Mg等中间合金,即可将Mg质量分数调整到目标值。需要调节或添加其他微量元素时,也可以选择不同的Al基中间合金锭,如利用Al-Ti、Al-Si等中间合金调节Ti、Si等成分。

基于现有的认识,当需要在Al-Zn-Mg- Si镀液中添加少量Cr时,会考虑使用Al-Cr中间合金锭调节镀液中Cr质量分数。但实际的调整试验发现,在连续热镀锌机组的锌锅中加入Al-Cr中间合金锭后,实际镀液中Cr质量分数与目标Cr质量分数相差较远。这可能和工业生产的Al-Zn-Mg- Si镀液中Fe质量分数饱和有关,为了更好地指导Al-Zn-Mg-Si-Fe镀液中Cr质量分数的调整,本文研究了Al-Cr中间合金在Al-Zn-Mg-Si-Fe合金镀液中的扩散反应。

1 试验材料及方法

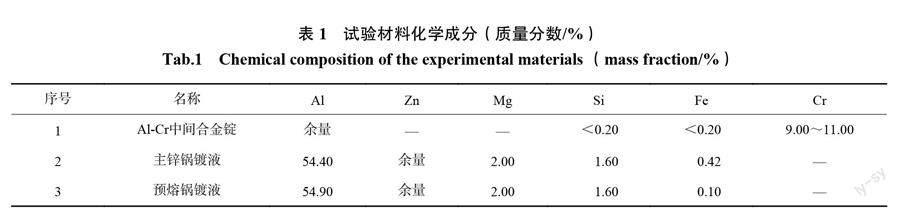

试验直接在连续热浸镀机组的主锌锅和预熔锅中进行,试验材料成分如图表1所示。Al-Cr中间合金锭选用Al-10Cr,即Cr质量分数为9%~11%,主锌锅镀液和预熔锅镀液成分主要的差别是Fe质量分数,前者Fe质量分数为0.42%,后者Fe质量分数为0.10%。

根据主锌锅和预熔锅的容量分别计算Cr质量分数目标值为0.05%时的Al-Cr中间合金锭添加质量,并装入不锈钢框,后将Al-Cr中间合金锭整体浸入镀液中,示意图如图1所示。镀液温度设定为630℃,每隔2--3 h对镀液进行搅拌10 min。在5、10、13、15 h分别进行镀液取样,浇铸成直径和高度均为3 cm的锌锭,采用电感耦合等离子光谱发生仪( inductive coupled plasma emission spectrometer, ICP)测量锌锭的成分。

15 h后将不锈钢框取出,取框内未熔化的Al-Cr中间合金锭进行微观分析,并和原始Al-Cr中间合金锭进行对比。在Zeiss EVO MA25扫描电子显微镜( scanning electron microscope,SEM)下观察未熔锭表面形貌;制备未熔锭和原始锭截面金相试样,在SEM下观察截面形貌;并使用Oxford InstrumentsX-Max能谱仪(energy dispersive spectrometer,EDS)进行了微区成分分析。

2 试验结果

原始Al-Cr中间合金锭的截面金相显微组织如图2所示,不同区域的能谱分析结果如表2所示。背散射电子像显示了原子序数衬度,其中深色的是Al基体,浅色的是富Cr第二相,第二相的面积分数为33%—37%。能谱分析结果显示,第二相的Cr质量分数达到了23%~27%,计算Al/Cr原子比为5.2—6.9。在图2(b)箭头所指的部分第二相芯部,观察到了衬度更亮的相,判断芯部位置Cr质量分数略高。结合Al-Cr二元相图和能谱分析的结果,可确定第二相主要是大量的AI11Cr2和少量的A17Cr。能谱分析在第二相中还检测到了少量的Fe和Si,而Al基体中未检测到Si、Fe。

主锌锅和预熔锅镀液Cr质量分数的变化如图3所示。由图2可知,两者存在显著差别。当Al-Cr中间合金锭浸入镀液Sh后,预熔锅Cr质量分数达到0.047%,较接近0.050%的目标值,但主锌锅的Cr质量分数仅为0.012%,明显低于目标值和预熔锅的Cr质量分数。当时间从Sh继续延长至15 h,预熔锅的Cr质量分数在0.047%~0.05 g%之间波动,主锌锅的Cr质量分数在0.0 12%~0.0 16%之间波动,均不再显著增加,推测可能镀液中Cr质量分数分别达到了饱和Cr质量分数。主锌锅和预熔锅除了锌锅容量差别较大外(前者约为70 t,后者约为1 t),最大的差别是镀液中Fe质量分数,前者实测Fe质量分数为0.42%,后者实测Fe质量分数為0.10%,推测可能是镀液Fe质量分数的差别影响了镀液Cr质量分数。

预熔锅中的Al-Cr中间合金锭已全部熔化,但是主锌锅中仍有大量Al-Cr中间合金锭未熔化,未熔锭表面形貌如图4所示。未熔锭表面出现了大量多面体块状组织,多个区域表面能谱分析结果如表3所示,这些块状组织中Fe、Si、Cr、Zn、Mg质量分数分别为20.7%--3 3.8%、4.7%~11.6%、3.5%~7.4%、7.9%~19.4%、1.3%~2.2%,余量为Al。在原始Al-Cr中间合金锭中并不存在这些块状组织,虽然未熔锭表面的Zn、Mg、Si可能来白覆盖在未熔锭表面的镀液,但是块状组织中Fe、Si、Cr质量分数明显高于镀液中的,因此可确定这些块状组织既不是来自原始Al-Cr中间合金锭,也不是来白镀液,而是熔化试验中Al-Cr中间合金锭和镀液反应形成的新相。

硝酸、酒精混合溶液侵蚀后的未熔锭截面SEM二次電子像如图5所示,标记区域的能谱分析结果如表4所示。和原始Al-Cr中间合金锭相比,未熔锭的组织与成分均发生了显著变化,且表层和内部也存在差异。

(1)除原有的Al、Cr外,未熔锭中Zn、Fe、Si、Mg的质量分数均显著增加,其中Zn质量分数增加尤其明显,达到了30%左右,说明已有大量的Zn扩散至未熔锭中,原有的Al基体已变成了以Al-Zn为主的基体。

(2)厚度约2 mm的表层出现了最大尺寸约200-- 300 μm的多边形块状第二相(简称A型第二相),其面积约占表层的50%,其Fe、Cr、Si、Zn质量分数分别 15.3%~19.2%、11.2%~14.2%、7.2%~8.5%、2.3%~4.8%,其余为Al。考虑到Fe和Cr会形成无限固溶体,判断上述块状Al-Fe-Cr-Si组织是A18(Fe、Cr)iSi相。

(3)完整的截面图显示,表层2 mm以下的内部组织较均匀,未见明显的梯度分布特征,典型组织如图5(c)所示。与表层相比,内部各元素质量分数差别最显著的是Fe,其次是Si,而Zn、Mg质量分数与表层差别不大。内部的显微组织也与表层的存在显著差别,除零星的多边形块状组织外,占比最大的是形状不规则的第二相(简称B型第二相),其Fe、Cr、Si、Zn质量分数分别为0.4%~1.6%、I9.1%~21.5%、1.8%~2.5%、11.2%~18.0%,其.余为Al。与表2所示的原始Al-Cr中间合金锭中富Cr第二相的成分相比,Cr质量分数有所降低,Zn质量分数明显增加,Si质量分数也有所增加。B型第二相局部放大形貌如图5(d)所示,由大量尺寸约5-- 30 μm、聚集在一起的细小颗粒组成,经硝酸、酒精混合溶液侵蚀后,局部位置存在孑L隙。

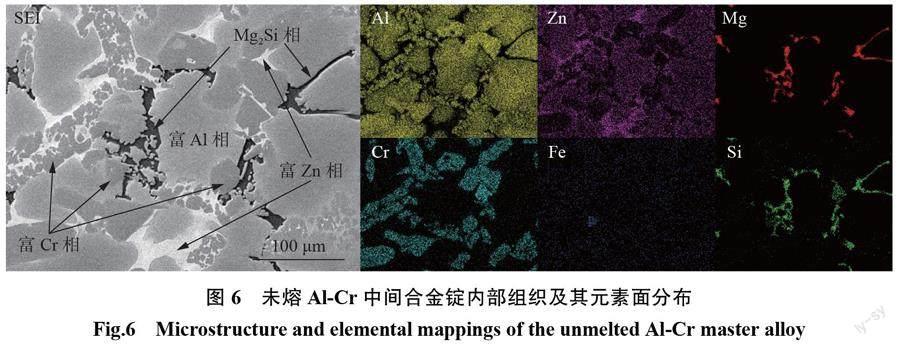

抛光态的未熔Al-Cr中间合金锭截面内部显微组织及其元素面分布结果如图6所示,基体成分已由Al变成了Al-Zn,出现了富Al相、富Zn相、Mg2Si相及富Cr相。其中富Cr相即图5中的B型第二相,在抛光后不使用硝酸、酒精混合溶液侵蚀时,可见其周围及内部有富Zn相,当富Zn相被硝酸、酒精混合溶液侵蚀后,出现图5(d)所示的孑L隙。对照图2原始的Al-Cr中间合金锭中完整的AI11Cr2相,试验后该相也发生了变化。

3 讨论

基于上述试验结果,当Al-Cr中间合金锭浸入630 0C的Al-Zn-Mg-Si-Fe镀液中保持一段时间后,主要发现了以下4个现象:(1)镀液中Fe质量分数影响了Cr的溶解度;(2)未熔锭表层出现了多边形的Al-( Fe、Cr)-Si相;(3)未熔锭内部富Cr相周围及内部Zn质量分数升高;(4)未熔锭的基体组织转变成与镀液相同的富Al相、富Zn相和Mg2Si相。

由Al-Cr二元相图可知,纯Al的熔点为660℃,含质量分数10%Cr的Al-Cr中间合金锭的液相线接近900℃,因此630℃的镀液温度低于本文所用Al-Cr中间合金锭的熔点。由未熔锭基体成分及组织的变化可知,镀液中的Zn、Mg、Si、Fe已扩散到原始Al-Cr中间合金锭的Al基体中,从而形成了与镀液接近的成分。由Al-Zn二元相图可知,随着Al基体中Zn质量分数增加,液相线降低,因此Al-Zn基体会发生部分熔化。随着Al-Cr中间合金锭表层不断溶解到镀液中,镀液中Cr质量分数逐渐升高。另外,镀液中Zn、Si和Al-Cr中间合金锭中的AI11Cr2相也发生了扩散,形成了Al-Cr-Zn-Si相。

主锌锅和预熔锅中Cr质量分数的差异与镀液中Fe质量分数有关。由Fe-Cr二元相图可知,Fe和Cr无限互溶,因此Fe和Cr的亲和力较强。未熔锭表面的多边形A18(Fe、Cr) 2Si相的形成可能有两种情况,一种可能是镀液中的Fe、Si向基体中的AI11Cr2相扩散直接形成,另一种可能是Cr先溶解到镀液中,再和镀液中的Fe、Si、Al形成新相析出并逐渐长大,一部分沉淀到Al-Cr中间合金锭表面,大部分可能已沉淀到锌锅底部形成了底渣。A18( Fe、Cr)2Si相的形成消耗了一部分Cr,从而导致主锌锅镀液中Cr质量分数明显低于预熔锅。附着在未熔锭表面的A18(Fe、Cr)2Si相起到了延缓Al-Cr中间合金锭溶解的作用。

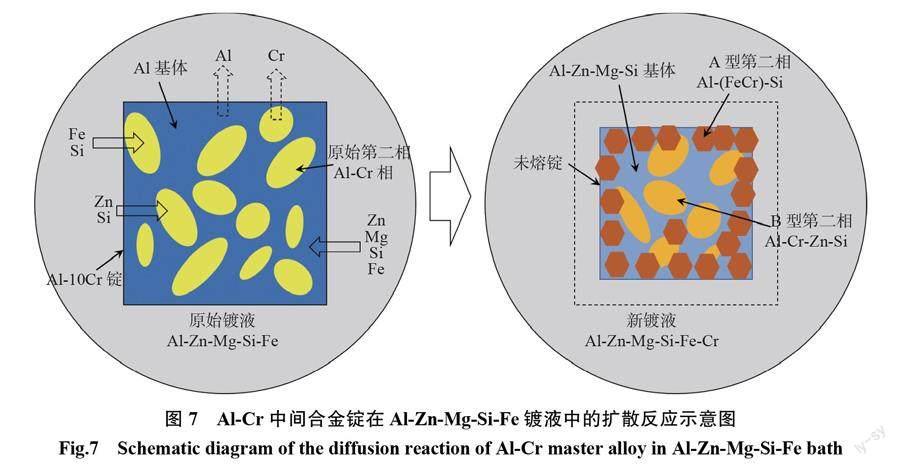

Al-Cr中间合金锭在Al-Zn-Mg-Si-Fe镀液中的扩散反应示意图如图7所示。当由Al基体和Al-Cr第二相组成的Al-Cr中间合金锭浸在镀液中时,Al-Cr中间合金锭中的Al、Cr元素向镀液扩散,提高了镀液中Cr质量分数;镀液中各元素同时向Al-Cr中间合金锭扩散,提高了其Zn、Mg、Si、Fe质量分数,基体组织由Al相变成了富Al相、富Zn相及Mg2Si相,原始Al-Cr第二相相变成了表层Al-( Fe、Cr)-Si相和内部Al-Cr-Zn-Si相。

4 结论

1) Al-Cr中间合金锭浸在630℃的Al-Zn-Mg-Si-Fe镀液中15 h,发生了充分的固液扩散反应;镀液中Zn、Mg、Si、Fe向Al基体扩散,使原有的Al基体转变成了与镀液相近的成分和组织;原有的富Cr第二相转变成了Al-Cr-Zn-Si相和Al-( Fe、Cr) -Si相。

2)由于Cr和Al. Fe. Si元素优先形成了Al-( Fe. Cr) -Si金属间化合物,Al-Zn-Mg-Si镀液中Fe显著降低了Cr元素的饱和溶解度,当镀液Fe质量分数由0. 10%增加至0.42%时,镀液的饱和Cr质量分数由0.047%-- 0.05g%降至0.0 12%~0.01 6%。

参考文献:

[1] HARVEY G J Properties and uses of bare andprepainted 55%A1-Zn alloy coated steeI[J]. Revue deMetallurgie, 1990, 87(2): 183-192

[2]TOWNSEND H E Twenty-five-year corrosion tests of55% Al-Zn alloy coated steel sheet[J]. MaterialsPerformance. 1993. 32(4): 68-71

[3] PALMA E,PUENTE J M. MORCILLO M Theatmospheric corrosion mechanism of 55% Al-Zn coatingon steeI[J] Corrosion Science. 1998. 40(1):61-68

[4]LIU Q,WILLIAMS J, NOLAN D,et al Development ofMg-containing 55%Al-Zn coated steel for buildingapplications[C]//Proceedings of the lOth IntemationalConference on Zinc and Zinc Alloy Coated Steel SheetToronto: AIST. 2015: 209-215

[5] SHIMODA N,MORIMOTO Y,KUBO Y,et alCorrosion resistance of Mg-Added 55%Al-2n-1.6%Sicoated steel sheets[C]//Proceedings of the lOthInternational Conference on Zinc and Zinc Alloy CoatedSteel Sheet. Toronto: AIST. 2015 : 803-806.

[6] LIU W. LI M C, LUO Q, et al. Influence of alloyedmagnesium on the microstructure and long-termcorrosion behavior of hot-dip Al-Zn-Si coating in NaClsolution[J] . Corrosion Science. 2016. 104: 2 1 7-226.

[7]LI S W. GAO B. TU G F. et al. Effects of magnesium onthe microstructure and corrosion resistance of 2n-55Al-1.6Si coating[J]. Construction and Building Materials.2014. 71: 124-131.

[8] DING Z L. ZHANG J. JIANG S M. et al. Effect ofmagnesium on corrosion resistance of galvalumecoating[Jl. Joumal of Physics:Conference Series. 2021.2101(1): 012078.

[9]謝英秀,金鑫焱,王利,热浸镀锌铝镁层开发及应用进展 [J].钢铁研究学报. 2017. 29(3): 167-174.

[10] ZHANG Q F, JIANG S M. Development of zinc andzinc-alloy coated steel sheets in China[Cl//Proceedingsof the 12th International Conference on Zinc & ZincAlloy Coated Steel Sheet Virual Conference. ASMET.2021: 39-52.

[11] SHIMODA N. MORIMOTO Y. Hot-dip Zn-Al-Mg-Si-Cr alloy-coated steel material with excellent corrosionresistance[P] . USA. 8911879. 2014-12-16.

[12] LIU Q Y. Metal-coated steel strip[Pl. USA, 9428824.2016-08-30.