工业设备维护管理系统研究与设计

摘 要:【目的】为了满足当今工业生产领域日益增长的设备维保需求,对行业现有主流设备管理系统管理效率低下、资源浪费大、数据利用率低等问题提供建议。【方法】基于现有技术案例和行業发展趋势,分析目前工业生产领域对设备管理系统的要求,依托现有网络技术和信息技术,总结目前设备维护管理系统实现方法的通用逻辑,结合行业痛点和技术发展趋势对系统未来发展方向进行展望。【结果】本研究从系统实现方式的技术角度出发,发现目前设备管理系统的技术方案已基本成熟,针对不同环境中的不同设备管理需求,可采用不同的技术方案来实现,但各种方案之间的底层逻辑体系不会轻易发生改变。【结论】通过行业节点解析、设备健康诊断及预测性维护、平台化设备保全模式将是设备管理领域的重点发展方向,对行业的发展发挥着越来越重要的作用。

关键词:设备管理;信息化;智能化;健康管理

中图分类号:TP399 文献标志码:A 文章编号:1003-5168(2023)08-0022-05

DOI:10.19968/j.cnki.hnkj.1003-5168.2023.08.005

Research and Design of Industrial Equipment Maintenance

Management System

WANG Hai

(The Ninth Research Institute of China Electronics Technology Group Corporation, Mianyang 621000,China)

Abstract: [Purposes] In order to meet the growing equipment maintenance demand in today's industrial production field, it provides suggestions for the shortcomings of low management efficiency, large resource waste and low data utilization of the existing main stream equipment management system in the industry. [Methods] Based on the existing technical cases and industry development trends, the requirements of the current industrial production field for the equipment management system are analyzed, the general logic of the current equipment maintenance management system implementation methods is summarized based on the existing network technology and information technology, and the development direction of the future system is prospected in combination with the industry pain points and technology trends. [Findings] From the technical point of view of the system implementation mode, the technical scheme of the equipment management system is basically mature at present. Different technical schemes can be adopted for different equipment management requirements in different environments, but the underlying logical system between various schemes will not be easily changed. [Conclusions] Industry node analysis, equipment health diagnosis and predictive maintenance, and platform-based equipment preservation mode will be the key development directions in the field of equipment management, and will play an increasingly important role in the development of the industry.

Keywords: equipment management; informationization; intelligence; PHM

0 引言

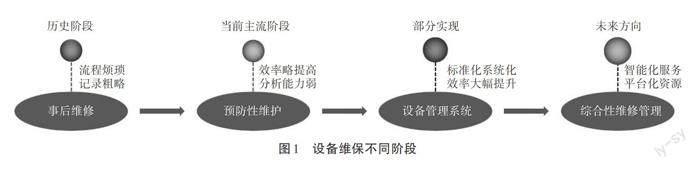

随着生产规模不断扩大和生产设备不断增加,维保服务资源供需不匹配的矛盾也日益突出,设备维护与管理在企业和工厂管理中的重要性日渐凸显,成为影响企业高效高质量发展的重要环节。纵观设备管理发展历程,可分为事后维修、预防性维修、设备管理系统和综合性维修管理四个阶段,设备管理水平也逐渐由低水平的人工管理逐渐向标准化、系统化方向发展。近年来,随着工业互联网发展,设备管理更是在平台化方向发展出一条更加高效的道路。

尽管设备管理的理论发展水平已达到较高层次,但目前国内大多数企业仍采用传统管理方式,虽具备一定的信息化能力,但管理水平仍较低。传统管理模式的审批流程冗长烦琐,记录粗略,不僅不利于开展生产和扩大规模,更不利于管理工作可持续发展。信息系统虽提高管理效率,但对目前生产活动中产生的大量数据只进行记录,无法对其进行处理和分析,久而久之,冗余数据对系统运行不仅没有任何帮助,反而会影响系统的性能,增加系统开销。因此,为了提高设备维保效率,实现企业降本增效的目标,一套行之有效的信息化、智能化设备维护管理系统对制造企业发展有着重要意义。设备维保的各阶段如图1所示。

1 设备管理系统现状分析

从20世纪70年代开始,发达国家就对设备信息化维护管理系统进行研究,而国内相关研究是从20世纪80年代开始的。时至今日,市场上已出现多种设备维护管理软件。

头部企业(如Predix、MindSphere)偏重对物联网系统基础框架进行研究,提供云平台解决方案,寻找用户的业务共性,但忽略用户业务的特性,定制化、私有化部署成本高。

中部企业大多是基于自身所处行业,偏重发展单一行业或单一研究方向,存在较大的局限性。如徐工Xrea、树根物联等,主要研究基于制造业的设备维护管理服务、故障预测;时代龙城专注对设备振动和平衡分析的研究。这些软件都不具备泛用性,且缺少互联网基因。

尾部企业往往缺少真实的应用场景,其交付给用户的软件的可行性无法得到保障。

综上所述,目前对设备管理系统的需求仍显著存在,市场上尚不存在一个产品能很好地满足大多数企业的设备管理需求。从以上的场景特性和目前产品存在的优缺点出发,可总结出目前生产行业对设备维护管理系统有以下五个方面的要求。①应用场景广泛。针对不同类型新老设备上的各种采集设备均能做到兼容适配,并能给出相对可靠的结果。②智能化程度高。能以历史维修记录和设备运转状况为依据,提供寿命预测、故障预判等信息,维护团队能及时检修维护设备,保证设备运转状态,缩短设备故障时停机检修时间,提高生产效率。③部署简单,成本可控。与基于IT技术搭建的管理平台相比,其生产成本低廉,对中小型企业更加友好。④流程简单高效。对传统设备维护管理的复杂流程进行优化,摒弃流程中过于复杂和冗余环节和项目,提升设备维护管理效率。⑤保密效果好。考虑到部分企业的军工或其他保密性质,该系统必须要适应强保密性和稳定性的环境要求,以免泄露机密,从而产生负面影响。

2 设备维护管理系统技术方案

本研究所设计的设备维护管理系统采用分层式架构,可分为采集层、服务层和应用层三层架构,不同层在系统中发挥不同职能。该设备管理系统的总体技术架构如图2所示。

采集层作为物联网技术的核心,主要用于自动识别设备和信息采集,依靠布置在设备周围或内部的传感器,现场维护专业人员通过通信设备将采集到的现场信息进行录入归档,对设备进行关联。其中,数据传输环节至关重要,该环节传输信号的准确率会对系统分析和预测的准确度产生直接影响,同时信号传输速度越快,数据时效性就越好,有利于对系统进行预测性分析。在选择数据采集和传输方式时,除了要考虑设备接口的通用性和布线成本等因素外,还要考虑传输稳定性和传输速度等因素。

服务层作为连接采集层和应用层的架构,主要由数据库软件和编程语言来开发配套程序,将从采集层获取到的数据通过相关网络协议进行传输,经筛选、处理和分析,得到足以明确说明设备运行状况的数据。在架构开发时,除了要满足现有要求外,还应考虑维护系统的难度,同时为日后增加的需求留出足够空间。传统的单体式结构会随着后期的开发和维护而日渐复杂,启动时间也会随之增加,不利于后期的开发和使用,可用微服务来实现不同功能,将其分为多个可独立运行的子模块进行并行开发,由每个子模块来完成单一的功能。这样不仅能减少不同功能互相影响,还能增强系统的拓展能力,为后续开发与维护预留充足空间。

应用层作为最顶层,通过调用服务层分析后的数据,得到有利于企业经营者安排管理生产活动的信息,对生产活动进行调控,从而提高生产效率。目前,常见的应用层是基于web前端或手机APP等形式来实现的,而新兴的微信小程序等受众庞大,高度的跨平台灵活性和完善的接口配置同样可作为实现应用层功能的可选项之一。

在系统实现过程中,根据应用场景的不同,设计方案也有所不同,如针对局域网场景的C/S架构和针对广域网场景的B/S架构。不论使用哪种架构,其基本形式均是以SQL等数据库软件为服务层核心,利用C、Java等语言进行软件开发,辅之以脚本对数据库中的数据进行管理。刘志华[1]将工业设备信息和数据管理系统应用于现实生产活动中,研究结果表明,该方案在实际应用中能显著提高生产效率,具有极高的应用价值。刘静[2]利用Java Spring Boot框架来搭建管理系统,实现数据采集和存储、设备管理、设备状态实时监控、远程维护等功能,展现出较高的自动化与智能化。

分布式系统是由多个处理机通过通信线路互联而成的松散耦合系统,系统中的每台处理机都将相应的资源存储在本地,各个节点都包含处理机和内存,在将一个大型任务划分为不同子任务后,子任务可在不同节点上独立运行,互不影响。相比于现行的系统模式,分布式系统中单一节点出现故障后不会影响整个系统的运行。因此,分布式系统比一般系统具有更高的安全性和稳定性,更适合部署在对系统安全性和稳定性要求较高的企业或工厂内。

同时,应用机器学习等方法也能显著提高系统管理效率,减少人工维护的工作量。禹鑫燚等[3]将数据库中的数据以设定的阈值数据量为触发条件,对采集到的数据集进行预处理,选择合适的机器学习算法对处理后的数据集进行训练,将训练结果作为在线诊断的依据,在减少用户等待模型训练时间的同时,提高数据诊断的实时性,验证了机器学习在设备管理与设备维护方面的可行性与先进性。机器学习方法的流程如图3所示。

3 设备维护管理系统未来发展方向

随着工业控制技术不断进步,工厂对设备管理信息化、智能化要求也在不断提高,对设备维护管理系统的功能和性能提出更高要求。未来的设备维护管理系统是在目前系统基础上,结合大数据、人工智能、云计算等技术手段,进一步提高系统的预测性维护能力和产业链协调服务能力,适应更高需求的制造企业设备管理应用场景。

从信息化角度来看,工业互联网标识节点解析能力建设是实现设备信息化、智能化管理的重要基础。该能力为行业、企业提供标识注册和标识解析服务,向上可接入国家顶级节点,加入国家标识解析体系,向下可接入到生产物料及备件管理体系中,实现对生产物料和备品备件的全流程跟踪管理。目前,设备使用方的维保团队在设备、备件供给等方面以其经营者人脉为主线向外发散,局限性较大,质量良莠不齐,无法保证效率,且不易跟踪管理,不利于生产计划的制定。未来,设备维护管理系统可尝试接入行业二级节点,推进工业领域机械设备标识解析的标准化与统一化,打通上下游以平台为基础的“生产制造厂家+维保团队+设备供应商”的合作共赢生态圈,实现制造行业经济效益最大化。同时,依托二级节点来建设资源共享平台,以统一标准来整合一定区域内所有维保团队、设备供给、备品供给等资源,同时对相关服务进行跟踪管理和综合评价,为经营者提供更加全面、高效的高质量资源,有助于制定合理的生产计划,提高生产效率。李媛等[4]对装备制造业工业互联网二级节点平台建设和生产应用进行详细描述,充分展示其整合信息互联互通的能力,能显著提高管理效率,降低管理成本。

设备健康诊断及预测性维护系统(PHM)是设备管理系统强化系统功能建设的一大进步,该系统由设备智能感知、设备健康状态诊断、健康趋势预测、智能维保决策等组成,以设备的业务记录和采集到的监测数据为基础,通过分析提取设备的故障特征,推演出设备运行趋势,并在设备发生故障前向维保团队发送警报信息,用来提醒团队提前准备维护保养。设备健康诊断及预测性维护管理流程如图4所示。目前,工业生产领域的生产任务安排紧凑,机械设备停机时间短,如果设备运行过程中突发故障,维修保养所耗费的时间容易超出设备停机时间,打乱原有的生产计划,影响生产效率。同时,设备突发性故障定位难度大、时间长,维护修理设备所耗费的时间会进一步增加。将PHM系统应用在设备维护领域中,可基于平时设备运行相关信息和历史维护保养信息,推断出设备的磨损状态和维护周期,协助维保团队提前制定维修计划。此外,PHM系统可借助设备的CNC信息和各种传感器采集到的数据,并结合深度学习等,对设备故障的严重程度进行诊断,缩小故障部件范围,显著减少设备维护所需时间,提高生产效率比。李彦夫等[5]通过探讨深度学习在工业装备故障预测与健康管理中的应用与挑战,并对其框架进行构建,推动该研究方法向实际应用转化。

近年来,随着工业互联网、云计算、5G物联网等技术快速发展,平台模式在设备管理领域中的优势逐渐展露。基于工业互联网的设备保全服务共享平台概念也由此产生,平台通过集成线下维修服务、备件供应商等资源,为企业提供包括设备维修、备件管理、备件采购等全产业链在内的一条龙服务。目前,设备维修相关服务商和团队数量繁多,但行业内信息交流少、服务质量参差不齐、缺乏统一评判标准和同类服务对比平台,仍处于一个无序竞争的行业业态。基于工业互联网的设备保全服务共享平台对设备维护管理产业相关服务进行整合和标准化,协助企业、工厂管理人员基于平台信息做出最优判断和选择。

4 结语

本研究从工业生产制造产业设备维护管理中存在的问题出发,对设备管理系统的发展史、行业需求、系统實现和功能效果进行介绍,并结合现有的行业环境和技术发展趋势对其未来发展方向进行展望。

①目前,市场上尚不存在一个能很好满足大多数企业设备管理需求的产品,一个信息化智能化程度更高、适用场景更广的设备管理系统仍是整个行业的共性需求。

②从系统实现方式的技术角度出发,目前设备管理系统技术方案已基本成熟,对不同环境中不同设备管理需求,可采用不同的技术方案来实现,但各方案之间的底层逻辑体系不会轻易改变。

③近年来,随着工业互联网、云计算、5G物联网等技术在设备管理领域中的应用,在可预见的未来,行业节点解析、设备健康诊断及预测性维护、平台化设备保全模式将是设备管理领域的重点发展方向,对行业发展将发挥着越来越重要作用。

参考文献:

[1]刘志华.工业设备信息和数据管理系统[J].机械工程与自动化,2022(4):168-170,173.

[2]刘静.现代化企业的设备管理系统[J].中国建材科技,2022(3):107-110.

[3]禹鑫燚,施甜峰,唐权瑞,等.面向预测性维护的工业设备管理系统[J].计算机科学,2020(S2):667-672,677.

[4]李媛,马秀丽,杨祖业,等.装备制造业工业互联网二级节点建设与应用[J].中国仪器仪表,2022(8):17-21.

[5]李彦夫,韩特.基于深度学习的工业装备PHM研究综述[J].振动.测试与诊断,2022(5):835-847,1029.

收稿日期:2022-11-10

作者简介:汪海(1967—),男,工程师,研究方向:设备维修保养及管理。