基于LABVIEW与经验公式的切削力监测及预测系统的设计与实现

摘 要:【目的】本研究基于LABVIEW与经验公式,提出对切削力监测及预测的方法,可对切削力进行快速预测。【方法】使用LABVIEW中的开发数据采集模块、数据处理模块及切削力经验公式的试验模块,使用经验公式构来建机床车削力的数学模型,对当前切削力的预测值进行实时计算。【结果】为了验证该系统的准确性和可行性,对车削力正交试验和经验公式进行对比分析。结果表明:经验公式拟合计算出的切削力与实际值接近,误差不超过1.5%。【结论】基于LABVIEW与经验公式搭建的切削力监测及预测系统能有效提高机床的加工质量。

关键词:LABVIEW;经验公式;切削力;预测

中图分类号:U414 文献标志码:A 文章编号:1003-5168(2023)08-0005-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2023.08.001

Design and Implementation of Cutting Force Monitoring and Prediction System Based on LABVIEW and Empirical Formula

YANG Xue

(Chongqing Electronic Engineering Vocational College, Chongqing 401331, China)

Abstract: [Purposes] Based on LABVIEW and empirical formula, this study proposes a method for monitoring and predicting cutting force, which can quickly predict cutting force. [Methods] Using the development data acquisition module, data processing module and cutting force empirical formula test module in LABVIEW, the mathematical model of turning force of machine tool is constructed by empirical formula, and the predicted value of current cutting force is calculated in real time. [Findings] In order to verify the accuracy and feasibility of the system, the orthogonal test and empirical formula of turning force were compared and analyzed. The results show that the cutting force calculated by the empirical formula is close to the actual value, and the error does not exceed 1.5 %. [Conclusions] The cutting force monitoring and prediction system based on LABVIEW and empirical formula can effectively improve the machining quality of machine tools.

Keywords: LABVIEW; empirical formula; cutting force; forecast

0 引言

數控机床是由程序控制机械加工。在实际切削加工过程中,切削力大小对机床刀具及被加工工件的形变程度、切削功率、刀具磨损、残余应力大小及分布等产生影响[1]。切削力控制失当会导致被加工工件质量变差、机床设备加工能力变差、刀具寿命降低。通过建立切削力监测和预测平台,对切削力进行有效管理。本研究基于LABVIEW对数控机床切削力监测及预测系统进行开发,使用切削力经验公式对切削力计算进行实时监测。

1 影响切削力因素研究

研究表明,切削力对机床切削过程中的刀具状态变化影响十分显著,切削力的大小和切削参数息息相关,而切削参数设置是否合理会影响到数控机床加工效率和产品加工质量。在机床加工过程中,选用切削力作为机床加工性能的表征指标,实时监测及预测切削力,对提高机床加工效率、改善刀具磨损情况、保证被加工工件质量等具有重要作用[2]。

在切削过程中,很多因素会对切削力产生影响,如工件材料、切削用量、刀具几何参数等[3]。在机床切削过程中,随着切削深度和进给量增加,切削力也会随之增大。此外,刀具的前角、刃倾角、主偏角和刀尖圆弧半径会对机床切削力产生影响[4]。研究表明,切削深度、切削速度、进给量对切削力的影响最为显著,所以选择切削深度、切削速度、进给量作为影响切削力的因素进行研究[5]。

2 切削力经验公式

在实际应用中,切削力可分解为主切削力、进给力、切深抗力。为了便于计算机床切削力,选择切削深度、切削速度、进给量作为切削力经验公式计算的主要变量,将其他对机床切削过程产生作用的因素作为修正系数进行辅助计算[6]。切削力的经验公式见式(1)至式(3)。

FTan = C[FTan][ ][αxFTanp][ ][fyFTan][ ][VnFTanc][ ]K[FTan] (1)

FRad = C[FRad][ ][αxFRadp][ ][fyFRad][ ][VnFRadc][ ]K[FRad] (2)

FAxi = C[FAxi][ ][αxFAxip][ ][fyFAxi][ ][VnFAxic][ ]K[FAxi] (3)

式中:FTan、FRad、FAxi分别为机床切削过程中切削合力的三个互相垂直的分力,即主切削力、切深抗力、进给力;[CFTan]、[CFRad]、[CFAxi]分别为工件材料、切削条件等对机床切削力三个互相垂直分力的影响系数;[αxFTanp]、[αxFRadp]、[αxFAxip]分别为切削深度[αp]对机床切削力的三个互相垂直分力的影响系数;[fyFTan]、[fyFRad]、[fyFAxi]分别为进给量f对机床切削力三个互相垂直分力的影响系数;[VnFTanc]、[VnFRadc]、[VnFAxic]分别为切削速度[Vc]对机床切削力三个互相垂直分力的影响系数;K[FTan]、K[FRad]、K[FAxi]分别为加工过程各个切削用量对机床切削力三个互相垂直分力的综合影响系数。

3 基于LABVIEW的切削力系统建立

3.1 数据采集模块

为了采集到机床加工时切削力数据,使用数据采集卡来采集机床切削力压电传感器信号。在采集信号过程中,受到机床振动的影响,采集到的信号会有杂波,可采用差分法来消除误差,得到合理的切削力参数。采集卡精度约为0.153 μV,将采集卡量程设置为±5 V,采用多通道采集触发方式,能有效满足试验数据的采集要求。在采集信号过程中,按照通道顺序进行扫描,从而获取数据。

3.2 数据处理模块

为了研究机床切削力的特征数据,对采集到的数据进行截断、滤波等处理。因此,数据处理模块要具有数据查询与读取、统计分析、滤波处理、数据存储等功能。构建机床切削力监测数据库,包含刀片材料、机床型号、切削深度、进给量、切削速度、波形等数据。

3.3 切削力经验公式模块

在机床切削过程中,影响切削精度的因素有很多,且多数切削力理论计算公式不能完全反映实际切削过程中切削力变化过程。针对上述问题,本研究基于机床切削加工过程中采集到的数据来建立机床切削力经验公式,使用多元线性回归方法,得到切削深度、进给量、切削速度对切削力的影响系数及其他切削力影响因素的修正系数。为了研究切削时切削深度、进给量、切削速度对机床切削力的影响程度,开发出基于多因素试验法的切削力经验公式试验模块,如图1所示。

4 切削力预测试验

4.1 正交试验设计

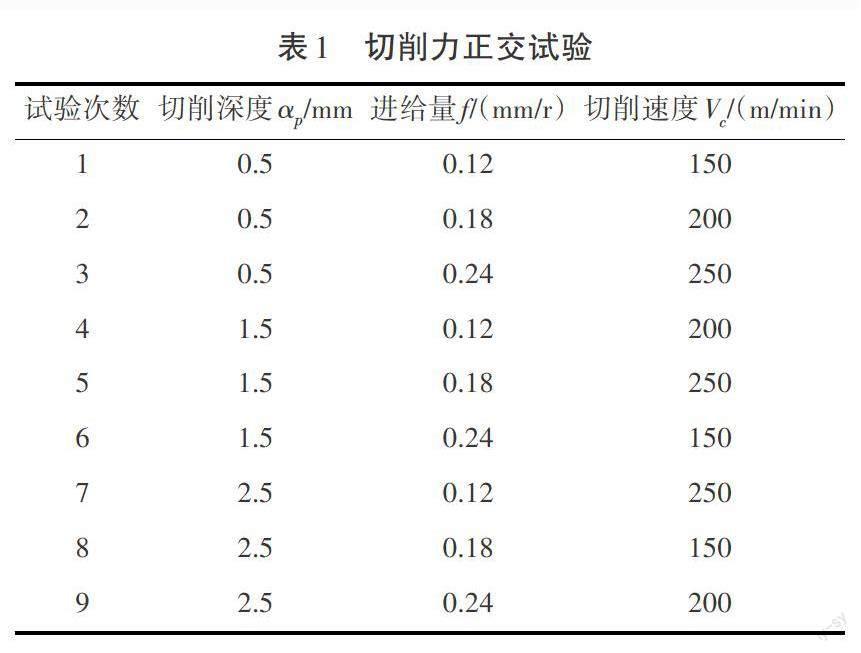

在切削力正交试验中,主要切削因素为切削深度[αp]、进给量f及切削速度[Vc]。对各切削因素均选择三个水平,[αp1]=0.5 mm、[αp2]=1.5 mm、[αp3]=2.5 mm;f1=0.12 mm/r、 f1=0.18 mm/r、 f3=0.24 mm/r;Vc1=150 m/min、Vc2=200 m/min、Vc3=250 m/min。切削力正交试验为三因素三水平试验,选择L9(34)正交试验表来设计数控切削力试验,切削力正交试验见表1。

在模块上进行设置,第一组切削力试验数据为切削深度[αp]=0.5 mm、进给量f=0.12 mm/r、切削速度Vc=150 m/min,主切削力、切深抗力、进给力的拟合切削分别为76.306 4 N、52.625 7 N、58.469 7 N。

4.2 切削力经验公式

利用SVD-TLS来拟合机床切削力经验公式,对切削力正交试验数据进行对数处理,并在模块上展示,结果如图2所示。

为了验证切削力经验公式拟合的准确性,将切削力正交试验数据的实际切削力与经过切削力经验公式拟合计算出的切削力进行对比分析,结果如图3所示。

由图3可知,X轴和Z轴方向上(即主切削力和进给力)的误差很小,基本在1.2%以内,Y轴方向上的误差稍大一点,大约在1.6%。总切削力的拟合数值基本与实际值切合,虽出现上下波动现象,但平均误差基本在1.5%以内,所以拟合的切削力经验公式具有较高的准确性。

5 结语

本研究基于LABVIEW与经验公式来搭建切削力监测及预测系统,使操作者能直观地查看切削力大小和参数,以及机床加工过程中各项数据的实时走势和数据大小,便于操作者及时更改设备参数,提高加工质量。目前,该系统只针对车削加工,还可推广到钻削、磨削等领域。

参考文献:

[1]罗家元,赵昌杰.金属切削过程中微观应力及宏观切削力演变规律研究[J].工具技术,2022(11):70-75.

[2]常建濤,刘尧,孔宪光,等.融合工件几何特征的变工况切削力预测方法[J].西安电子科技大学学报,2022(5):154-165.

[3]周超,姜增辉,张莹,等.切削参数对34CrNi3Mo高强度钢插铣加工切削力的影响[J].工具技术,2022(8):111-114.

[4]尹航,姜增辉,张闻捷.刀具角度对316H不锈钢切削温度影响的仿真研究[J].工具技术,2022(11):119-122.

[5]周超,姜增辉,张莹,等.切削参数对34CrNi3Mo高强度钢插铣加工切削力的影响[J].工具技术,2022(8):111-114.

[6]吴艳英,邹中妃,吴锦行.微槽车刀切削304不锈钢切削力及切削能分析[J].组合机床与自动化加工技术,2022(11):131-134.

收稿日期:2022-12-06

基金项目:重庆电子工程职业学院科研项目“基于多参量信息融合的切削参数监测及预测技术研究”(22XJZXYB08);重庆电子工程职业学院科研项目“物流系统规划与仿真研究”(22XJDXWT01)。

作者简介:杨雪(1990—),女,硕士,助教,研究方向:仿真分析。