基于CFD 对工业规模聚丙烯八腿环管反应器内部的流场特性研究

王政文,张万尧,卢娟,李芳,李莉

(1.天华化工机械及自动化研究设计院有限公司国家干燥技术及装备工程技术研究中心,甘肃 兰州 730060;2.中国特种设备检测研究院,北京 100029;3.中国石化工程建设有限公司,北京 100101)

1 三维建模与网格划分

1.1 三维建模

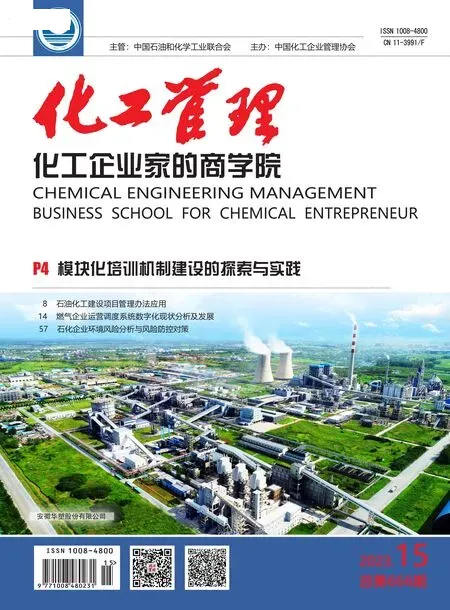

本文所研究的工业规模聚丙烯八腿环管反应器为天华院于2020 年完成制造,单台反应器要求年产量为60 万吨,使用寿命为20 年,反应器内筒体材质为SA-671 Class22 CC70。主要计算参数如表1 所示。

表1 主要计算参数

本文根据AUTOCAD 软件中对聚丙烯环管反应器设计的二维工程图(图1(a)),并基于三维软件对环管反应器进行三维建模,建立的三维装配图(图1(b))可以直观清晰表明反应器整体的结构,建立的三维流体域(图2)作为本文所研究内容的边界范围。

图1 环管反应器二维工程图与三维装配图

图2 环管反应器三维流体域

由于聚丙烯八腿环管反应器,是由左右镜像对称的两个四腿环管反应器组成(即R-201/202),并且对R-201、R-202 进行流场特性研究时会得到相同的结果,因此本文仅选取R-201 为研究对象,并建立三维流体域,通过对R-201 的研究与分析得到环管反应器整体的结论。

三维流体域的主要结构由四根直管段、两个180°弯头、一个L 形弯头(由一个90°弯头与一个连接段组成)以及一个U 形弯头(由两个90°弯头与一个连接段组成)组成。为了能更准确且更直观地得到反应器的三维模型,并通过使用流体力学软件对反应器内部进行流场特性研究,决定对反应器采用1∶1 比例进行三维建模。

1.2 网格划分

本文选用ANSYS 软件对建立好后的聚丙烯环管反应器三维流体域进行非结构化网格划分。网格类型设置为纯三角网格,网格尺寸设置为75 mm。对两个180°弯头、一个U 形弯头以及一个L 形弯头进行局部网格细化,细化网格尺寸设置为25 mm。对三维流体域内部网格进行局部网格细化,细化网格尺寸设置为50 mm。因流场特性研究时,还要考虑到近壁面流体的流动状态,因此对流体域进行边界层设置,网格层数设置为5,膨胀率设置为1.2,并将入口面命名为inlet,出口面命名为outlet,壁面命名为wall。基于以上设置,对反应器三维流体域进行网格划分,划分后的网格总数为2 575 866,并经过网格无关性验证,且网格质量均大于0.4。图3 为聚丙烯环管反应器三维流体域非结构化网格划分结果。

图3 环管反应器三维流体域非结构化网格划分结果

2 数学模型

模型求解计算在流体力学软件中进行,首先将流体在环管反应器内流动的雷诺数计算出来。计算公式如式(1)所示:

式中:Rel为液相雷诺数;ρl为液相密度(kg/m3);为液相流体速度(m/s);D为反应器内筒体直径(m);μl为液相黏度(Pa·s)。

通过公式(1)对雷诺数的计算得知,雷诺数远大于4 000,表明对本文的研究,流体在环管反应器内的流动状态属于湍流状态。

对流场中速度、压力与湍动能的研究,计算时决定采用Realizablek-ε模型与标准壁面函数(standard wall functions),并采用稳态模拟与SIMPLE 算法对反应器三维流体域的梯度项(Gradient) 与压力项(Pressure)进行耦合计算。

2.1 Realizable k-ε 模型

Realizablek-ε模型的湍动能、湍流耗散率的输运方程分别由公式(2) 和公式(3) 表示,其中公式(3)中的C1由公式(4)表示:

在软件中,默认设置σk=1.0,σε=1.2,C2=1.9,C1ε=1.44。

湍流粘性系数公式有如公式(5)的形式,其中公式(5) 中的Cμ由公式(6) 表示,公式(6) 中的U*、AO、AS分别由公式(7)和公式(8)表示,公式(8)中的 ∅ 由公式(9)表示,公式(9)中的W由公式(10)表示,公式(10)中的由公式(11)表示:

在平衡边界层惯性底层,Cμ=0.09。

式(2)~式(11) 中:Gk为由平均速度梯度所引起的湍动能产生项;Gb为由浮力影响所引起的湍动能产生项;C3ε为浮力对湍流耗散率的影响;YM为可压缩湍流脉动膨胀对总湍流耗散率的影响;v为平行于重力方向的速度分量(m/s);u为垂直于重力方向的速度分量(m/s);Mt为马 赫数;a为 声速(m/s);k为湍动能;ε为湍流耗散率;αk为湍动能的有效湍流普朗特数的倒数;αε为湍流耗散率的有效湍流普朗特数的倒数;β为热膨胀系数;μt0为不考虑有旋运动下的湍流粘性系数;Ω为软件中计算的特征旋流数;α为旋流常数;σk为湍动能的湍流普朗特数;σε为湍流耗散率的湍流普朗特数;Cμ为平均应变率与旋度的函数;ωk为角速度(rad/s);为ωk旋转参考系下的平均旋转速率张量。

在流体力学软件中,流体在流场中所受的重力、浮力以及流体的密度与温度梯度对湍动能的影响都是存在的。但是浮力对湍流耗散率的影响不是很清楚,因此在湍流耗散率方程的默认设置中,浮力的影响不被考虑。

2.2 边界条件

对本文的流场特性研究,决定将环管反应器内部流体在入口面(inlet)与出口面(outlet)流动的边界条件设置为不可压缩流动,即速度进口(velocity-inlet)与自由出流(outflow)。并将反应器内液相与壁面边界(wall)指定为无滑移条件,将固相指定为部分滑移模型[1-2]。

2.3 模型求解

将环管反应器三维流体域入口边界条件设置为velocity-inlet,入口流体速度设置为7 m/s;出口边界条件设置为outflow,并采用SIMPLE 算法对反应器三维流体域的梯度项(gradient) 与压力项(pressure)进行耦合计算。为了保证模型求解时的计算精度与速度,在对三维流体域求解的过程中,除动量项(momentum) 以外其余各项(湍动能turbulent kinetic energy、湍流耗散率turbulent dissipation rate)均采用一阶迎风方程(first order upwind) 进行计算,动量项采用二阶迎风方程(second order upwind)进行计算,计算精度设置为10-6。

在运行计算(run calculation) 前,采用混合初始化(hybrid initialization) 的方式进行初始化计算。在运行计算时,分别设置计算步数为3 000 步,对固液两相二次流的研究,在Coupled 算法下,当计算到第2 652 步时残差收敛;对流场中速度、压力与湍动能的研究,在SIMPLE 算法下,当计算到第1 901 步时残差收敛。

3 流场分析

3.1 对流场流线图与速度矢量图的分析

图4为聚丙烯环管反应器内部流场的流线图,内容包括整体流场流线图与局部流场流线图。通过观察可以大致从图中发现,流体在流场中的流动状态、流动方向以及速度大小变化情况。

图4 流场流线图

从图4(a) 和图4(b) 整体流场流线图、俯视与仰视流场流线图中可以大致发现,流体在反应器内的流动基本处于稳定状态,流动方向与速度大小也相对稳定。流体在流经180°弯头、L 形弯头与U 形弯头时,由于受到了弯头处离心力与局部阻力的共同作用,速度大小明显发生了变化。在流体流线较密集的地方,速度较大;在流体流线较稀疏的地方,速度较小。

从图4(c)180°弯头局部流场流线图中可以大致发现,流体在流经180°弯头时,在弯头入口处弯头内侧速度变大,在弯头出口处弯头内侧速度变小,而弯头入口与出口处弯头外侧速度变化情况均不明显。从图4(d)L 形弯头与U 形弯头局部流场流线图中可以大致发现,流体在流经L 形弯头与U 形弯头时,在弯头入口与出口处弯头内侧速度均变大,弯头外侧速度均变小。

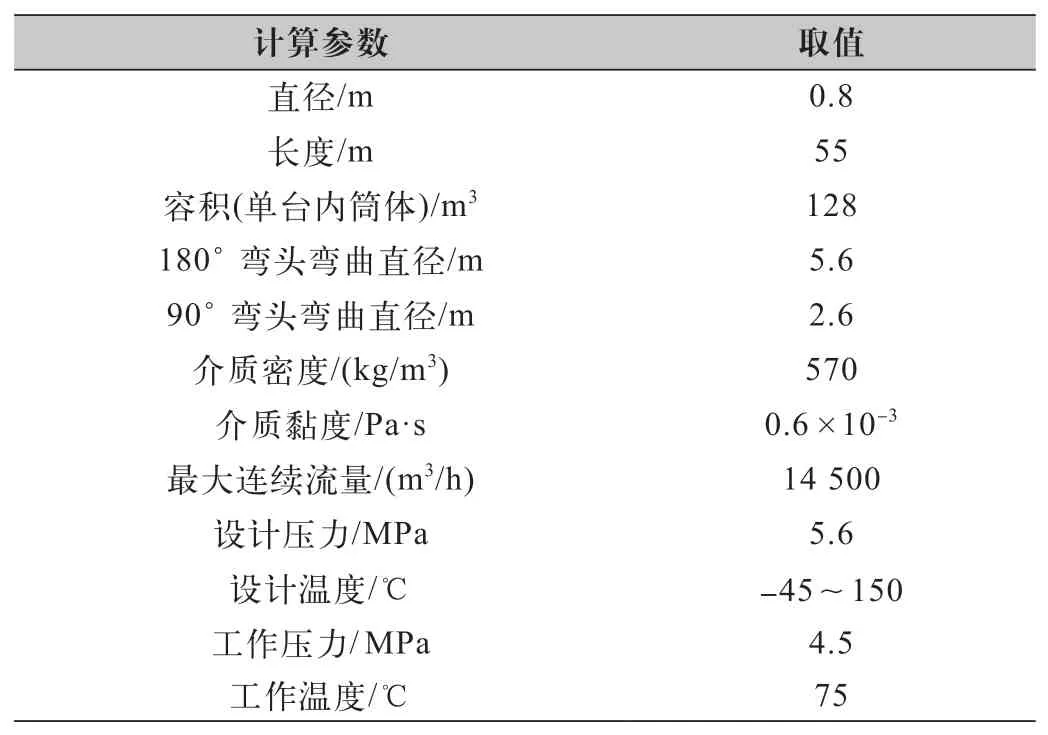

图5为聚丙烯环管反应器内部流场的速度矢量图,内容包括整体速度矢量图与局部速度矢量图。将图5 速度矢量图与图4 流场流线图相比较可以发现,速度矢量图不仅可以大致表明流体在流场中的流动状态、流动方向与速度大小变化情况,还可以更直观更清晰地表明流体流动的速度方向。

图5 速度矢量图

从图5(a) 和图5(b) 整体速度矢量图、俯视与仰视速度矢量图中可以大致发现,流体在反应器内流动的状态、流动的方向以及速度的大小变化情况。也能清晰地观察到流体的速度方向,这有助于对速度变化的原因进行分析。通过仔细观察还能发现,流体在流经180°弯头、L 形弯头与U 形弯头时,受到了弯头处离心力与局部阻力的共同作用,速度大小明显发生了变化。在流体流线较密集的地方,速度较大;流体流线较稀疏的地方,速度较小。

从图5(c)180°弯头的局部速度矢量图中可以大致发现,流体在流经180°弯头时的流动状态、流动方向、速度大小以及速度方向。对流体的流动状态、流动方向以及速度方向基本处于稳定状态,但是对速度大小变化情况,并不能直观清晰地观察到,因此并不能得出准确的结论。从图5(d)L 形弯头与U 形弯头的局部速度矢量图中可以大致发现,流体在流经L 形弯头与U 形弯头时的流动状态、流动方向、速度大小以及速度方向。流体在流经L 形弯头时弯头内侧速度变大,弯头外侧速度变小。流体在流经U 形弯头时,在弯头入口与出口处弯头内侧速度均变大,弯头外侧速度均变小。

3.2 对速度云图的分析

图6为聚丙烯环管反应器内部流场的速度云图,内容包括整体速度云图、XY面Z=0 时速度云图、XY面Z=5.6 m 时速度云图、YZ面X=0 时速度云图、YZ面X=5.6 m 时速度云图以及XZ面Y=-1.3 m 时速度云图。相比于流场流线图与速度矢量图,速度云图能更清晰、更直观、更准确地反映出流体在反应器内各个位置的速度大小变化情况。

图6 速度云图

从图6(a) 整体速度云图中可以清晰发现,流体在反应器内部除180°弯头、L 形弯头与U 形弯头以外流动速度相对均匀稳定,能量损失较小。在180°弯头、L 形弯头与U 形弯头处,流体速度明显发生了变化,这是因为流体在流经弯头时,受到了弯头处离心力与局部阻力的共同作用,导致能量损失较大,从而导致了流体速度发生变化。

从图6(b)XY面Z=0 时的速度云图、图6(c)XY面Z=5.6 m 时的速度云图中可以清晰发现,流体在180°弯头处,弯头内侧速度均逐渐变小,并且弯头外侧速度均维持稳定(图6(b) 流体流动方向为右进左出,图6(c)流体流动方向为左进右出)。

从图6(d)YZ面X=0 时的速度云图中可以清晰发现,流体在流经U 形弯头第一个90°弯头时,弯头内侧速度变大,弯头外侧速度变小;在流经连接段时,顶部速度变小,底部速度变大;在流经第二个90°弯头时,同样也是内侧速度变大,外侧速度变小(图6(d)流体流动方向为右进左出)。

从图6(e)YZ面X=5.6 m 时的速度云图中可以清晰发现,流体在流经L 形弯头时,连接段处的速度变化情况为:顶部速度变小,底部速度变大;而在90°弯头处,弯头内侧速度变大,弯头外侧速度变小。

从图6(f)XZ面Y=-1.3 m 时的速度云图中可以发现,流体在流经L 形弯头与U 形弯头时在整体中间截面上的速度大小变化情况,在L 形弯头连接段与U形弯头连接段中流体的速度逐渐变大,而在流体流经L 形弯头的90°弯头与U 形弯头的两个90°弯头时,流体速度逐渐变小。

3.3 对压力云图的分析

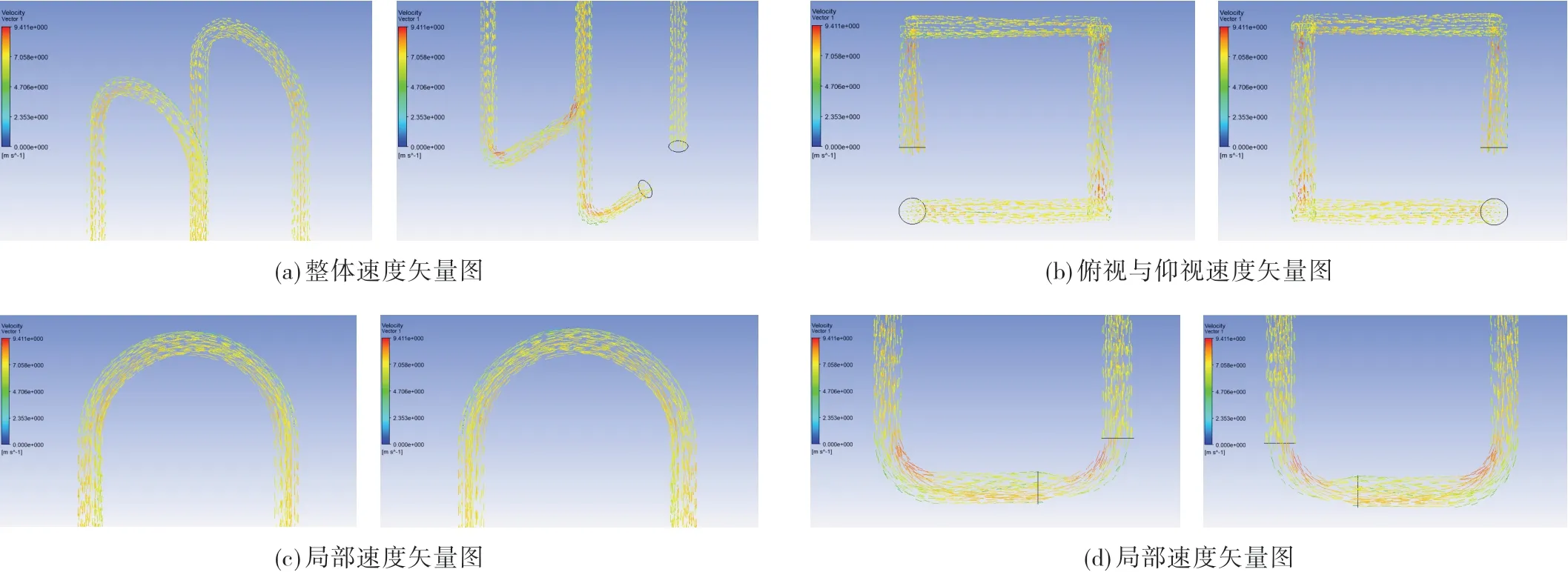

图7为聚丙烯环管反应器内部流场的压力云图,内容包括整体压力云图、XY面Z=0 时压力云图、XY面Z=5.6 m 时压力云图、YZ面X=0 时压力云图、YZ面X=5.6 m 时压力云图以及XZ面Y=-1.3 m 时压力云图。

图7 压力云图

从图7(a) 整体压力云图中,通过观察反应器内部流体流动时整体的压力变化情况,可以直观清晰的判断出流体在反应器内部流动时的受力状态,大体上压力是不断递减的,入口端的压力最大,出口端的压力最小。在180°弯头、L 形弯头与U 形弯头处,压力变化较为明显,这是因为流体在流经弯头时受到了离心力与局部阻力的共同作用,导致了弯头外侧的压力偏大,弯头内侧的压力偏小。

从图7(b) 和图7(c)XY面Z=0 时的压力云图与XY面Z=5.6 m 时的压力云图中可以发现,随着流体流动方向从整体上看压力是逐渐变小的。在流体从直管段流入180°弯头前,在直管段中压力均匀变小;在流经180°弯头时,弯头内侧压力逐渐变小,而弯头外侧压力逐渐变大;在流体流出180°弯头后至直管段,在直管段中压力又趋于均匀变小状态。在流体流入180°弯头前的直管段中的压力要大于流体从180°弯头流出后的直管段中的压力(图7(b)流体流动方向为右进左出,图7(c)流体流动方向为左进右出)。

从图7(d)YZ面X=0 时的压力云图中可以发现,随着流体流动方向从整体上看压力是逐渐变小的。在流体从直管段流入U 形弯头前,在直管段中压力为均匀变小的;在流经第一个90°弯头时,弯头内侧压力变小,弯头外侧压力变大;在流经中间连接段时,在连接段中压力恢复为稳定值;在流经第二个90°弯头时,弯头内侧压力变小,弯头外侧压力变大;在流体流出U 形弯头后至直管段,在直管段中压力又趋于均匀变小状态。在流体流入U 形弯头前的直管段中的压力要大于流体从U 形弯头流出后的直管段中的压力(图7(d)流体流动方向为右进左出)。

从图7(e)YZ面X=5.6 m 时的压力云图中可以发现,在流体从直管段流入L 形弯头前,压力大小非常稳定;在流体流经90°弯头时,弯头内侧压力变小,弯头外侧压力稳定不变;在流体流出90°弯头后至连接段,压力又恢复为稳定值。通过仔细观察可以发现,L形弯头中90°弯头内侧压力值是整个反应器内部压力最小的地方,而在反应器入口端压力值是整个反应器内部压力最大的地方。

从图7(f)XZ面Y=-1.3 m 时的压力云图中可以发现,流体在流经L 形弯头与U 形弯头时在中间截面上的压力大小变化情况。在L 形弯头连接段与U 形弯头连接段中的压力很稳定,U 形弯头连接段内的压力要大于L 形弯头连接段内的压力;流体在流经L形弯头与U 形弯头的90°弯头时,压力均发生变化,但变化量不大。

3.4 对湍动能云图的分析

湍动能(turbulence kinetic energy,简称“k”)是湍流模型中最常见的物理量之一。可以利用平均流体速度与湍流强度来估算湍动能,其计算公式由公式(12)表示:

式中:U为平均速度;I为湍流强度。

通过公式(12) 可以发现,湍动能与平均流体速度、湍流强度成正比。当湍流强度为一定值时,流体在反应器内流动的平均速度越大,则湍动能越大;平均速度越小,则湍动能越小。

图8为聚丙烯环管反应器内部流场的湍动能云图,内容包括整体湍动能云图、XY面Z=0 时湍动能云图、XY面Z=5.6 m 时湍动能云图、YZ面X=0 时湍动能云图、YZ面X=5.6 m 时湍动能云图以及XZ面Y=-1.3 m 时湍动能云图。

图8 湍动能云图

从图8(a) 整体湍动能云图中可以发现,直管段中湍动能的大小变化情况十分稳定,因此平均速度脉动量变化较小,而180°弯头、L 形弯头以及U 形弯头中的湍动能大小变化情况较为明显,平均速度脉动量变化较大。这是因为流体在流经弯头时,由于受到了弯头离心力与局部阻力的共同作用,流体的速度发生了明显的变化,从而导致了湍动能也随之发生了变化。

从图8(b) 和图8(c)XY面Z=0 时的湍动能云图与XY面Z=5.6 m 时的湍动能云图中可以发现,流体在流经两个180°弯头时,流体的湍动能均在不断变大,而弯头内侧湍动能的变化量均不明显,弯头外侧湍动能的变化量均较为明显(图8(b)流体流动方向为右进左出,图8(c)流体流动方向为左进右出)。

从图8(d) 和图8(e)YZ面X=0 时的湍动能云图与YZ面X=5.6 m 时的湍动能云图中可以发现,流体在流经L 形弯头时,L 形弯头的90°弯头外侧延伸至连接段底部,湍动能变化情况很明显;而流体在流经U 形弯头时,流体从直管段流入第一个90°弯头,湍动能变化量很小;而流体在流经第一个90°弯头、中间连接段与第二个90°弯头的过程中,湍动能的变化情况越来越明显,且呈变大趋势。而湍动能的变大趋势直接从第二个90°弯头的出口处延伸到直管段中(图8(d)流体流动方向为右进左出)。

从图8(f)XZ面Y=-1.3 m 时的湍动能云图中可以发现,在L 形弯头与U 形弯头中湍动能的大小变化情况均较为明显。在中间连接段上靠近管壁处的湍动能较大;L 形弯头的90°弯头湍动能呈变大趋势,U 形弯头入口端90°弯头的湍动能呈递减趋势,出口端90°弯头的湍动能呈递增趋势。

4 结论与展望

4.1 结论

对聚丙烯环管反应器管径为800 mm、流速为7 m/s 时的流场中速度、压力与湍动能的研究与分析,在流场流线图中会发现,流体流线较密集的地方,流体速度较大;流体流线较稀疏的地方,流体速度较小。在速度矢量图中会发现,它不仅能反映出流体流线的密集度,还能够反映出流体的速度方向。在速度云图中会发现,由于离心力与局部阻力共同作用的结果,导致了流体能量损失较大,流体速度才明显发生了变化。在压力云图中会发现,流体在反应器内部流动时的压力大小变化情况是呈不断递减趋势的,这也是因为流体在流经弯头时受到了离心力与局部阻力共同作用的结果。而对压力过大区域,通常采取增大壁厚的方式,来避免形变问题的发生。在湍动能云图中会发现,流体在流经弯头时因流体速度明显发生了变化,从而导致了湍动能也随之产生较大的波动。而在弯头处湍流强度本身较大,并且此时流体的流动状态为紊流状态,这也是湍动能在弯头处产生较大波动的根本原因。

通过对流场流线图、速度矢量图、速度云图、压力云图与湍动能云图的研究与分析,发现速度、压力与湍动能的大小变化情况均在可控范围之内,因此通过本文对环管反应器的流场分析可以断定本文所研究的聚丙烯环管反应器的结构设计十分合理,并且丙烯聚合反应能够在此结构下顺利进行。

4.2 展望

本文对工业规模聚丙烯八腿环管反应器内部的流场特性研究中,因涉及较多学科交叉,并需要浏览大量中外文献用来熟悉聚丙烯的特性、工业应用、工艺流程与环管反应器的结构特点、研究现状等。相关知识范围非常广,研究过程也十分复杂,因此只能对环管反应器进行以上研究与分析。而环管反应器内部流体流动时的流态复杂多样并伴有化学反应,怎样能够更全面的对环管反应器内部进行模拟分析,一直是困扰多年的难题。有关环管反应器内部丙烯聚合过程的模拟研究、非均匀流动特性模拟研究等诸多问题,还需要日后进一步的去探讨与研究。