设备技术改造在降本增效中的应用

袁新,周少华

(铜陵国星化工有限责任公司,安徽 铜陵 234000)

0 引言

全球经济下行叠加新冠肺炎疫情的常态化,给企业的生产经营带来严重的挑战。因此,企业需要不断进行内部挖潜,降本增效,提高经济效益,才能在已趋白热化的市场竞争中保有立锥之地。在复合肥加工企业生产过程中,设备是企业资产的重要组成部分,如何使企业各类设备高效正常运行,挖掘设备潜力给企业降本增效,逐渐成为重要的课题。设备管理是企业生产经营中的重要一环,设备技术改造及创新是设备管理的重要手段,可以为企业降本增效,提升产品质量,降低劳动强度等为企业经济效益。

笔者整理了近年来自身在生产设备管理实践过程中的一些实践,介绍了企业设备管理及技术创新的具体做法,给企业降本增效管理活动提供一些借鉴。

1 不断推进机械设备自动化改造

1.1 码垛机器人在包装产品码盘中的应用

复合肥产品在生产加工后,一般是散装颗粒,为便于销售,需要进行包装,包装规格主要是为40 kg每袋或50 kg 每袋,也有极少量其他规格的包装需求。包装后的袋装产品,为便于转运、储存,往往需要进行码盘,即将包装后的袋装产品在托盘上以“五花”或“六花”的形式码放,每托盘码放数量为2 t,码放层数为8 层(50 kg/袋)或10 层(40 kg/袋)。

企业原系人工作业码垛,由2 名作业人员将包装好的肥料人工码垛在托盘上,然后用叉车将码好的托盘插走入库储存,劳动强度大,人工费用高。后经多方考察,了解到机器码垛设备主要是高位码垛机及机械手码垛机,而机械手码垛机应用较为广泛,使用综合评价较高,公司最终上马了码垛机器人,代替了人工码垛作业方式,减少了生产作业人员,节约了人工费用,也给企业的人员安全管理减轻了负担。如原人工码垛方式,每班需要2 人,企业采用“四班三运转”模式,合计需要8 人,每人每月工资及保险约5 000 元,每年人工费用约48 万元。码垛机器人设备及安装调试费用约30 万元,一年就可以收回投资成本,每年可为企业节约人工费用48 万元左右。

1.2 袋装产品振散机在处理结块产品中的应用

复合肥产品由于原料组成复杂、吸湿性强等原因,包装后若未及时销售,在库房内长期存储易结块。随着耕作方式机械化及科技化程度的提高,种肥同播逐渐成为主流的肥料施用方式,有研究表明[1],将玉米种肥同播条件下氮肥、磷肥、钾肥的肥料利用率分别为40.7%、20.8%、48.0%,较常规施肥利用率有所提高。耕作方式的进步,对肥料产品的质量提出了更高的要求,产品结块会影响种肥同播机械的正常运行,会损害企业的形象,危及企业的正常生产经营。因而,对储存周期较长的产品,出现不同程度结块现象的,发货前需要进行摔包处理,使板结的肥料变得松散,以便于销售和施用。振散机投用前,企业原采用人工摔包方式对结块产品进行处理,两名工人将肥料抬至1 m 左右高度,自由落体摔下,然后翻一面重复一次;这种作业方式,工人劳动强度大,且效率低下,费用也很高。振散机主体结构是皮带输送机,输送机中部上方设置一弹性压辊,工人将结块肥料放在皮带机上一侧,肥料随皮带机运动,运动至压辊下方时,压辊对结块肥料产生向下的压力,将肥料变得松散,然后从皮带机另一侧输送出去。振散机投用后,工人只需将袋装肥料放在振散机上,机器会自动对板结的肥料进行振动按压,使其松散。

如原人工摔包处理结块产品,每吨人工费用约15 元,使用振散机后,每吨产品人工费用约为9 元,按年处理30 000 t 结块产品计算,该项措施可节约人工费用18 万元左右。

1.3 自清理滚筒筛在肥料筛分中的应用

肥料从生产线上下来是散装颗粒,为便于销售需要进行包装。为进一步提高肥料质量,在包装前需要进行最后一次筛分,以去除颗粒中粉末、机械杂质及大颗粒。企业包装工段筛分装置原为平面振网筛,平面振网筛为双层结构,上下层各五块条形筛网,上层筛网孔径为4.5 mm,下层筛网孔径为2.5 mm,筛网的振动通过布置在筛体上方的振动电机实现。然而振网筛随着使用时间延长,筛网上会结料,影响筛分效率,进而影响产品质量,此时需要对筛网表面结料进行清理。因振网筛两层之间间隙较小,约200 mm,振网筛结料不便清理,且清理频次较高,平均每班次需要清理5~8 次,每次清理20 min 左右,人员劳动强度较大。同时,随着环保要求逐渐提高,振网筛扬尘较明显的不足已不能满足使用要求。因振网筛若完全密封,则筛网清理不便;若采用快开式密封门,随着开关次数增多,密封门会很快损坏,从而失去密封效果。

经过系列考察,公司决定将该振网筛改为自清理式滚筒筛。滚筒筛结构为回转圆筒,直径约1 500 mm,长度6 000 mm,从进料口到出料口一共布置10 块筛网,筛网为方孔筛,前6 块筛网孔径为2.0 mm,将筛下粒径小于2.0 mm 的肥料颗粒返回生产系统二次造粒,后4 块筛网孔径为5.0 mm,将筛下粒径在2.0~5.0 mm之间的肥料颗粒,作为最终产品进行包装,最后粒径大于5.0 mm 的肥料颗粒由筛体尾部排出,返回造粒系统二次加工。改为滚筒筛后,筛分设备有较好的密封效果,现场扬尘改善显著,生产环境有很大改善。且经过技术创新,滚筒筛设置了有效的从动式毛刷自清理装置,基本不用人工清理,既能保证密封性能又能满足筛分需求。该举措可减少4 名清筛作业的作业人员,每年可节约人工费用20 余万元。

1.4 振动电机在清理管道结料中的应用

复合肥生产过程中有大量的设备连接溜槽、除尘管道,由于复合肥原料(尿素、磷酸一铵、氯化铵、硫酸铵等)品种较多,原料溶解度各异,按生产配方配伍后混合溶解度更低,粘性更强,特别容易粘结在溜槽及除尘管道上,若不及时清理会造成堵塞,造成停产及跑冒滴漏,影响装置连续稳定运行,造成生产现场环境较差。清理则需要停车,一般每周需停车清理3~4 次,每次停车1~2 h,一则损失产量,二则增加人工清理费用。

经周密设计,在易结料处安装振动电机,并将所有振动电机控制系统集成在一起,设置为自动振动模式,每隔10 min 10 s,管道上粘附的物料就会脱落,不会造成越结越多的情况,也避免了频繁停车造成的产量损失,减少了人员清理费用。据统计,该措施实施后,每月非计划停车时间可减少20 h 左右,可增加产量500 t 左右。

2 积极采用新型设备

随着复合肥行业的发展,复合肥配套设备也日新月异,新设备在节能降耗、减员增效方面无不产生积极作用。

2.1 粉体流冷却器在复合肥冷却过程中的应用

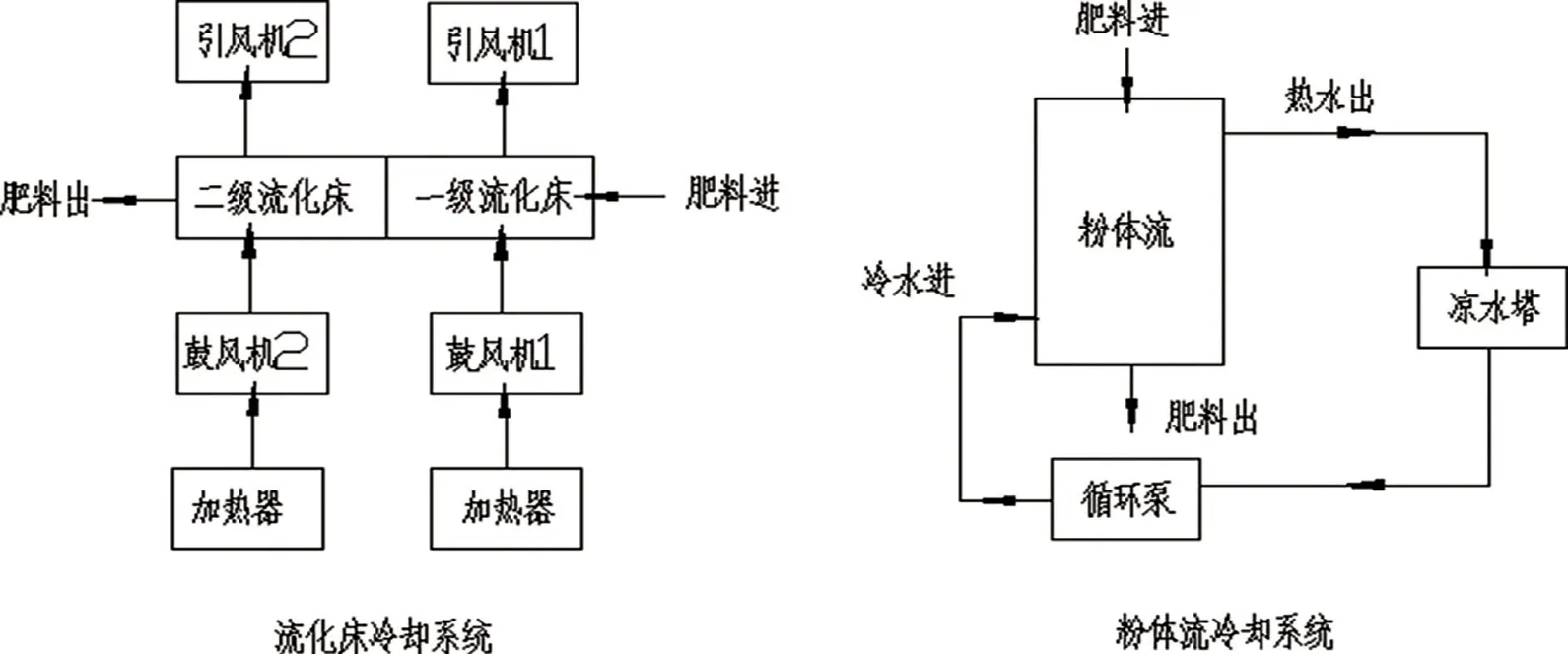

复合肥生产原料为氯化钾、氯化铵、硫酸铵、磷酸一铵、尿素等,上述原料吸湿性均较强,混合制作成复合肥颗粒后,其吸湿性更强,导致肥料颗粒具有较强的吸湿结块现象。为缓解产品结块现象,就需要在其他方面做得更好,以抵消吸湿性造成的结块倾向。比如降低产品的包装温度,特别是夏季,较低的包装温度可以明显改善产品结块情况。

企业原有成品冷却装置是两级流化床冷却器,每一级冷却器配备一台鼓风机,使肥料颗粒在流化床内达到流化状态,同时进行热量交换,降低颗粒温度,同时配备一台引风机,对颗粒进行除尘,并带走换热后多余的热量。因为肥料吸湿性较强,在鼓风机进口需要设置空气加热装置,一般需要将空气温度加热到高于环境温度5 ℃左右,降低空气相对湿度,避免流化床内肥料颗粒吸湿潮解。如此,冷却系统配备两台引风机、两台鼓风机,及空气加热装置,电能及蒸汽消耗较高,且高温季节由于空气需要加热以降低相对湿度,冷却效果不理想(不能控制产品包装温度小于40 ℃)。

随着技术进步,越来越多的新型冷却设备被研发出来并用于肥料产品的冷却,粉体流冷却器就是一种新型的冷却设备。粉体流冷却器自上而下设置进料仓、冷却板组(根据实际产能及冷却需求设置冷却板组数量,我公司经设计采用了两层冷却板束)、放料皮带机,肥料颗粒自上而下通过冷却板组,冷却水自下而上在换热板内部流动,进行间壁逆流传热,将肥料颗粒温度降下来,同时设置有冷却水循环系统及粉体流料位控制系统。冷却水循环系统主要是将冷水输送至传热板,与肥料颗粒进行间壁换热,降低肥料颗粒温度,并将热交换后温度上升后的水送至冷却塔降温,便于再次输送至传热板给肥料颗粒降温。粉体流料位控制系统是在进料仓设置料位传感器,将其信号与底部放料皮带机连锁,根据料位传感器信号控制放料皮带机速度,使冷却器内物料均匀通过传热板,获得较为理想的冷却效果。将流化床冷却器改为粉体流冷却器后,冷却效果显著降低,同时节约大量电能。技改前后工艺路线如图1 所示。

图1 冷却系统技改前后工艺流程图

技改前流化床冷却系统有两台鼓风机、两台引风机,合计功率为480 kW,技改后改为粉体流冷却器,仅一台循环水泵及凉水塔风扇耗能,功率约60 kW。按电机效率80%,开车率85%,电费0.7 元/kW·h,则每年可节约电费:(480-60)×0.8×0.85×365×24×0.7=1 751 299.2 元,即175 万元左右。

3 优化作业流程

3.1 废料返料系统

复合肥产品琳琅满目,品种繁多,企业生产过程中需根据市场需求不断进行产品品级转换(如将NPK养分配比由16-16-16 转换为25-10-5),转换过程中会产生部分不合格品(主要是养分不合格,距转换前后产品养分均不合格,养分合格指标见GB/T 15063—2020《复合肥料》[2]),不合格品统一储存在半成品库内独立区间,以免造成成品质量不合格,这些不合格品需要返料再加工,形成合格品后再包装销售。不合格品再加工,需要将不合格品由半成品库转运至原料库,在原料库内通过相应设备返料进生产系统。我司半成品库和原料库距离有200 多米远,每次将不合格品转运到原料库都需要用车辆进行短倒,这就产生了大量短倒运输费用。经过合理规划,在半成品库增加料斗、皮带机和斗提机,将不合格品直接输送至包装工段返料皮带机上(利旧),直接回炉再加工,省去了不合格品在半成品库和原料库之间短倒运输的过程。具体流程如图2 所示。

图2 废料返料系统示意图

效益测算:每月转换产品次数为8~10 次,按平均9 次计算,每次转换会产生不合格品40~60 t 不等,按平均50 t 计算,则每年转换产品产生不合格品约5 400 t。每吨短倒费用约5 元,则每年可节约短倒费用27 000 元。

3.2 产品直包系统

3.2.1 直包系统

企业复合肥包装流程原为:生产系统加工的肥料颗粒经过皮带输送机,分布至半成品库相应库区,有产品包装需求时,根据工艺师要求,将不同库区的颗粒用铲车上料至加料斗,再由加料斗下方皮带输送机输送至包装车间进行包装。

产品直包指生产系统加工的复合肥颗粒不再落入半成品库配包,而是进入包装车间直接包装。直包改造具体流程是,在入半成品库皮带机上增加了二分阀,在包装工段增加了一台斗提机,生产的散装产品通过二分阀进入新增斗提机,直接输送至包装工段料仓进行包装作业,不再进入半成品库。该措施一方面节约了大量的铲车费用及人力资源费用,另一方面也减少了半成品库铲车上料过程中泼洒浪费的产生,杜绝了上料过程中的扬尘,改善了半成品库的现场环境。此外,该措施可以避免肥料在半成品库内长期散装堆放,从而免于产品吸潮粉化,改善了产品质量。流程打通后,企业制定了合理的产品直包管理制度,狠抓落实,该措施实施以来,生产状态稳定,产品质量能得到有效控制。

3.2.2 效益核算

(1)铲车费用

原包装流程需铲车上料,按年包装量20 万吨计,铲车上料吨成本2.7 元,此项成本约为44 万元,施行直包作业后,该部分费用基本可节省下来。

(2)多产生废料成本

原包装流程,半成品入散装库,半成品在库内因吸潮、泼洒、粉化等原因,每年会产生废料1 000 t 左右。废料如果变为成品,按100 元/t 计利润,多创造利润约10 万元;同时废料产生的二次加工费用为122.5 元/t(水电汽、防结剂/粉、维修成本等),则二次加工成本=122.5×1 000=12.25 万元。

少产生废料带来的经济效益约为22.25 万元。

(3)其他效益

直包后包装返料为各班当班产生,不存在扯皮现象,可鞭策班组用心操作,提高产品产量和质量;规避了产品在散装库吸潮粉化易引起包装后产品结块的情况。

4 结语

随着市场经济的发展,化肥生产企业已进入微利时代,降低成本等于利润已得到广泛共识。科学技术进步推动着设备的更新换代,设备技术创新代表了更高的生产效率,代表着更低的生产成本,代表着核心竞争力的提高。设备技术创新及改造是设备管理,乃至企业管理的重要环节。我们要向管理要效益,就要加强生产经营每一环节的管理,要坚持设备技术创新,不断降低企业成本,提高企业竞争力。