石化企业环境风险分析与风险防控对策

王喆,范秀全,蒋振洋,段潍超,戴安国

(1. 中国石油大学(华东)化学化工学院,山东 青岛 266580;2. 独山子石化公司塔里木石化分公司质量安全环保部,新疆 巴州 841000;3. 青岛欧赛斯环境与安全技术有限责任公司,山东 青岛 266555)

0 引言

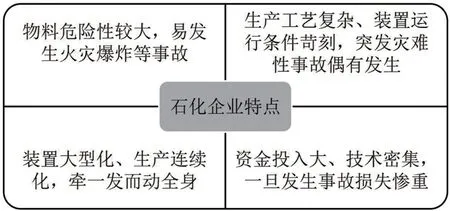

石化行业的规模之大、覆盖范围之广、从业人员之多决定了其重要地位——我国国民经济命脉之一。但石化又是一个高风险的行业[1],众多因素使得石化企业的固有环境与安全风险往往较高。其主要特点如图1 所示。

图1 现代石化企业的特点

相比于其他行业,石化行业更容易发生安全生产事故和环境污染事故,造成灾难性的后果并带来恶劣社会影响[2]。而在装置大型化、发展集约化、化工企业退城入园的趋势下,这种风险进一步被放大[3]。近年来发生了多起大型事故以及无数的小事故,如:英国邦斯菲尔德油库火灾、美国墨西哥湾原油泄漏等。国内,2005 年吉林某企业双苯厂发生爆炸,造成8 人死亡,60 名人员受伤,直接经济损失6 908 万元。同时近百吨化学品流入松花江,严重污染了江水,间接影响周边百万群众的生活,污染带通过哈尔滨市造成该市长达5 天的停水,同时对邻近国家水域产生了影响,有损我国国际形象。这是一起恶性安全事故导致灾难性的环境污染事件。危险化学品一旦发生事故,不仅会危害人民生命和财产安全,破坏社会环境和自然环境,还会影响长期经济发展。因此,针对企业实际情况进行分析,对相关风险进行系统性管控刻不容缓。

1 石化企业环境风险分析

1.1 物料及工艺危险性

1.1.1 危险物质

石化企业涉及的原辅材料、中间产品和产品众多。炼油加工部分的原辅材料有原油、燃料油、甲醇、液化石油气、氢气、燃料气等;产品有车用汽油、3#航煤、0 号车用柴油、沥青、液化石油气、石油焦、工业硫磺、液化气、燃料气、石脑油等。化工生产部分的原辅材料有乙烯、丙烯、丁二烯、苯、甲苯、二甲苯、萘、合成气、乙炔、芳烃、甲醇、重石脑油、轻石脑油、轻烃等;产品有聚丙烯、液化气、正丁烷、异丁烷、正戊烷、异戊烷、重整石脑油、石油苯、甲苯、对二甲苯、重芳烃、戊烷油、抽余油、重芳烃等。

其中很多物料都属于易燃易爆的危险化学品。炼厂中燃料气的成分有甲烷、乙烷、乙烯、丙烯等,它们的火灾危险性均为甲类;多种物料被列入《重大危险源名录》,如:苯类物质、乙烯、乙炔等;易燃液体有轻石脑油、裂解汽油、苯、甲苯、二甲苯、甲醇等;气体中易燃的有氢气、甲烷、丙烷、丙烯、乙烯等。

部分物料对人体有毒害作用。如苯、氯乙烯、氰化物属于一级有毒物质(即极度危害);氯、环氧乙烷、1,3-丁二烯、乙苯、苯乙烯、乙醇胺、硫化氢、硝基苯等属于二级有毒物质(即高度危害),具有较高的毒性;苯乙烯、甲醇、环氧丙烷、甲苯、二甲苯、甲醇等属于三级有毒物质(即中毒危害)。

1.1.2 生产工艺与设备

(1)工艺条件苛刻,降低设备寿命。生产工艺具有高温高压等的特点,部分工艺需要用到强酸强碱等,其具有强烈的腐蚀性,会降低承载物料的管道、设备等的使用寿命,可能因此诱发风险事故。当设备管道因被长期腐蚀或承受高温高压作用而壁厚变薄变脆,若检修不及时,受压容器和设备可能会发生泄漏,如果未及时发现或者处置不当则有可能酿成火灾爆炸等更大的事故,对周边环境造成严重威胁。更有企业为降低生产成本而使用不合规的廉价设备材料,更进一步增大了这种风险。

(2)设备种类繁多,需周期性维护保养。石化企业设备器械种类很多,如反应器和反应塔、加热炉、换热器、压缩机、各种风机、输送泵以及储罐等,需要周期性维护保养,否则也容易引起不正常运行,导致生产安全事故、毒害物料泄漏等严重的环境风险事故。

(3)装置大型化生产集中化,对员工有更高要求。近年来石化生产规模越来越大。国有企业中大连石化原油加工能力约2 050 万吨/年,镇海炼化原油加工能力约2 300 万吨/ 年[4],民营企业中恒力石化原油加工能力约2 000 万吨/年,盛虹炼化原油加工能力为1 600 万吨/年。大型石化企业炼油和化工加起来一个厂区有几十套装置,和多个油品化学品储罐。各生产装置具有高度自动化、连续化等特点,生产过程中储存输送物料量巨大,牵一发动全身。同时对操作人员有了更高要求,误操作、违规操作和巡检疏忽都可能会导致事故发生。历史上,因工作人员责任心不强、违反操作规程等原因造成的中毒事故和环境污染事故屡见不鲜。如2015 年7 月在山东日照发生的一起事故,倒罐无人监守致使液化石油气泄漏着火、并引发多个罐体爆燃。

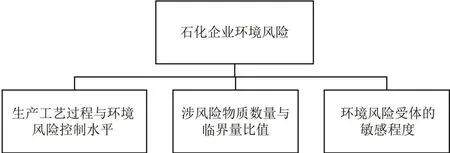

石化企业的环境风险构成如图2 所示。

图2 石化企业的环境风险构成

1.2 环境敏感性

由于粗放式经济发展模式的历史局限性,以前人们片面追求经济发展而对城市发展规划布局和生态环境保护等问题重视不够,再加上近年来我国的快速城镇化,城市发展规模的不断扩大等因素,一定程度上制约了部分炼化企业现阶段的生存发展空间。

如位于陕西省的某炼化企业,毗邻重要的水源保护地渭河,同时由于城市发展规模壮大不断扩大周围的土地,使得该炼厂周边现为较为密集的居民区。地处于环境高度敏感区制约了企业的发展规模,同时对企业的安全环保管理水平提出了更为严苛的要求[5]。

好在近年来这种状况有所好转,化工企业退城入园,新建石化项目规划远离居民区、学校医院、自然资源保护区等环境敏感目标,既拓宽了企业发展路径又降低了环境与安全风险。

环境敏感目标分类如表1 所示。

表1 环境敏感目标分类

1.3 事故致因及演化过程分析

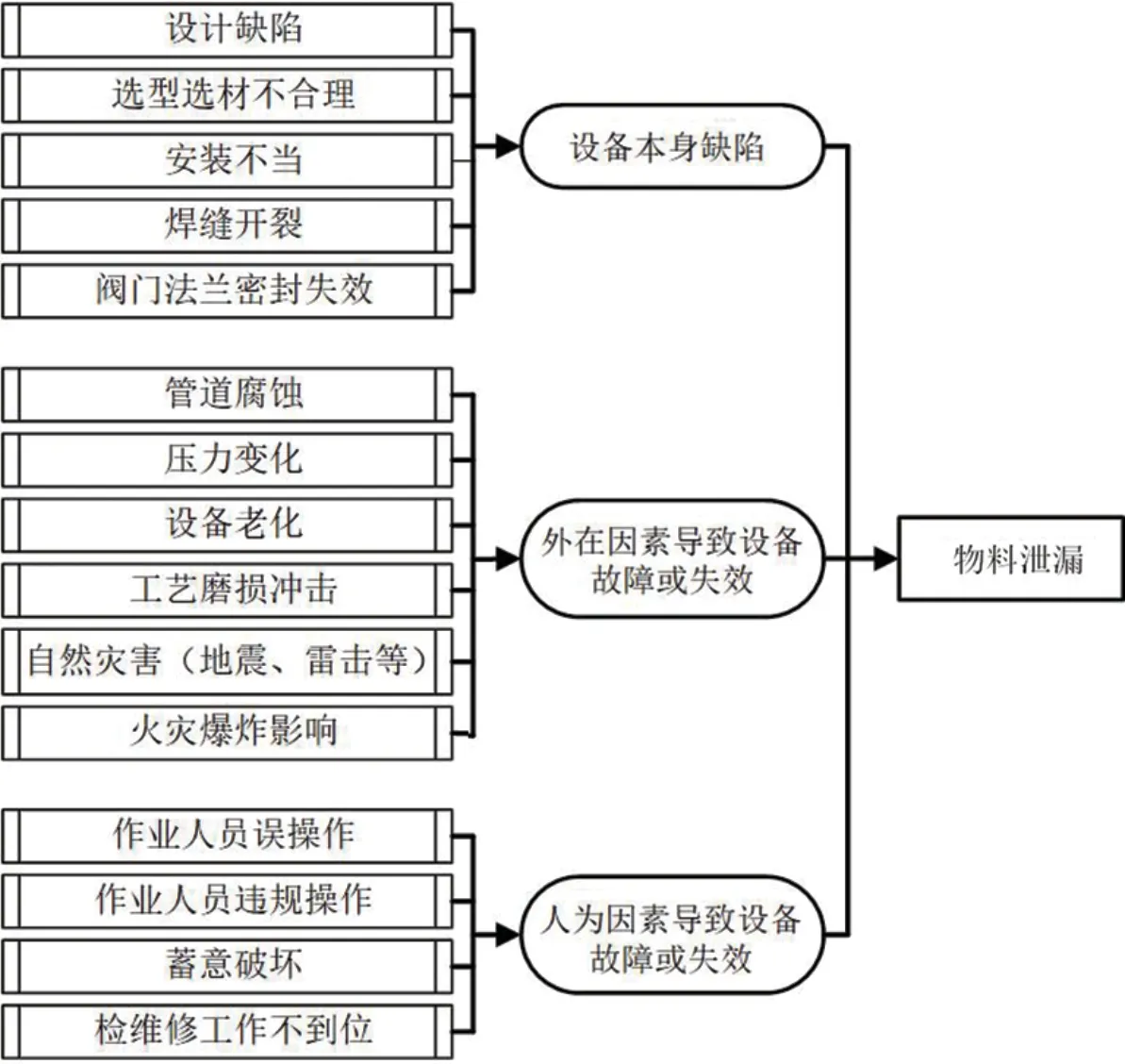

通常情况下,物料泄漏是蒸气扩散、火灾爆炸、中毒等事故的前提。在工艺装置和储罐区,设备管道固有缺陷、工艺条件和自然灾害等外在因素,以及人员操作失误等原因都可能引起物料泄漏。引起物料泄漏的主要原因归纳为图3 所示。

图3 泄漏致因事件树分析

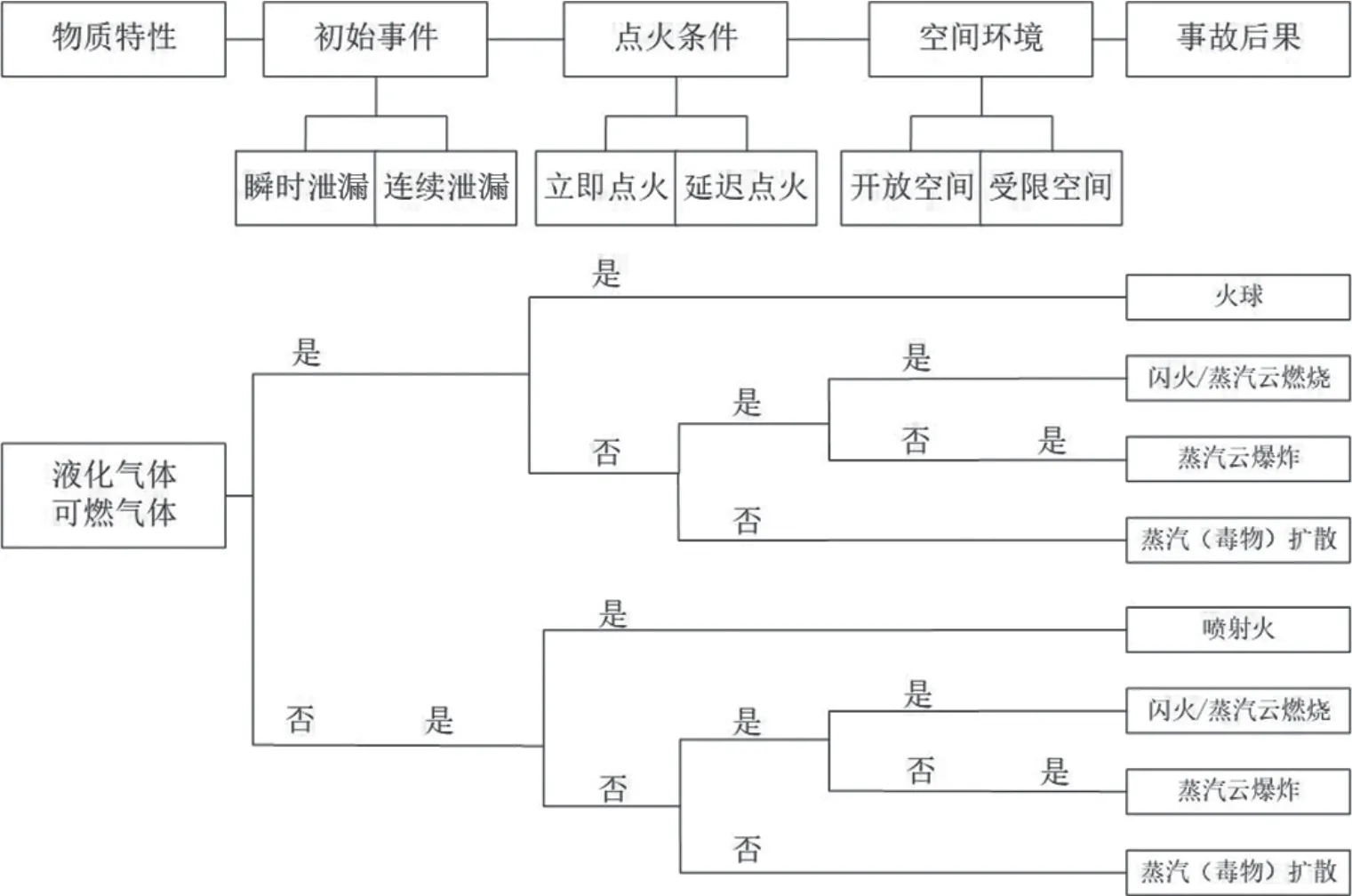

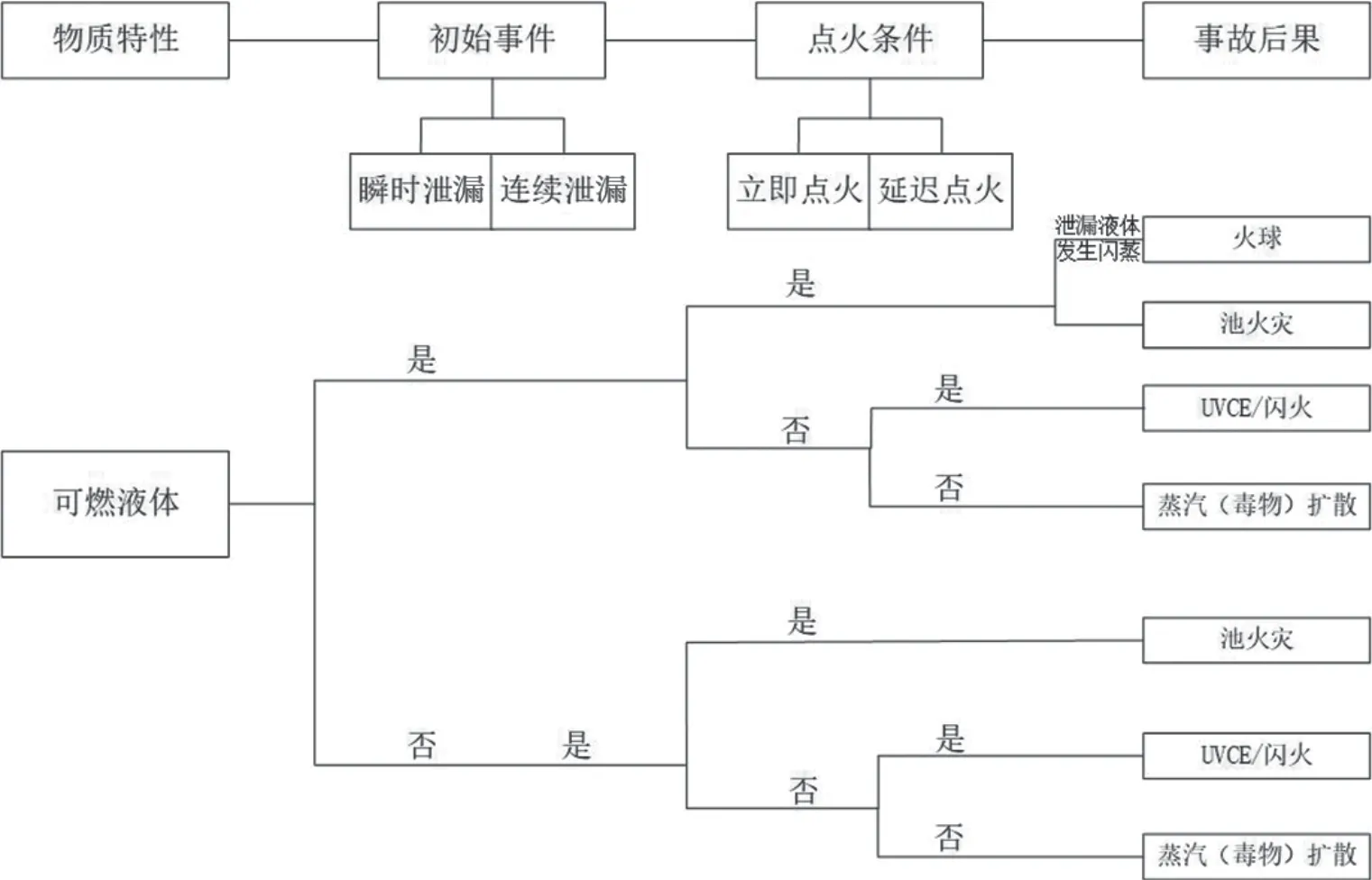

可燃物料发生泄漏后的扩散过程中,被点火源点燃会发生火灾爆炸等二次事故。其演化过程与泄漏物质的相态和理化性质、泄漏模式、点火方式有关。通过以石化企业物料泄漏为初因事件进行故障树分析,每种特定性质的物料泄漏后果演化的事故场景如图4 和图5 所示。

图4 液化气体、可燃气体泄漏故障树分析

图5 可燃液体泄漏故障树分析

1.4 污染物影响环境途径

石化企业典型的环境风险事故包括有毒有害物料泄漏扩散和火灾爆炸引发的二次污染,它们造成危害和影响环境的途径有所不同。

(1)毒物泄漏扩散事故

气态的有毒有害物质发生泄漏(如硫化氢和氯气),若处于受限空间空气流通不畅或气象条件稳定有毒物质难以扩散,容易导致在区域内毒物浓度快速上升,会对在此区域内活动的人员生命安全构成巨大威胁;若泄漏点处于开放空间,泄漏后没有及时发现并进行堵漏操作,污染物向周围扩散会影响较大范围的大气环境质量,对更大范围内的生物健康造成影响[6]。可燃气体泄漏接触到火源可能产生喷射火和闪火,如果浓度达到气体的爆炸极限,则可能发生爆炸。

液态的有毒有害物质发生泄漏,若污染物突破三级防控体系进入厂界外环境甚至流入地表水体,可能造成相关河流水质急剧恶化污染物超标,水体内鱼类等生物大量死亡。此外,还会污染地下水,影响周边居民生产生活用水,社会影响恶劣,同时后期生态恢复难度大,耗费时间长。易燃液体泄漏后遇点火源可能产生池火。

(2)火灾事故

当石油化工产品物料着火时,火焰温度高,火势迅速蔓延,会对火源周围的人员和设备造成巨大威胁[7]。火灾风险主要危害包括以下几个方面:

①热辐射。轻烃燃烧释放大量的辐射热,不仅危及火区周围人员的生命安全,由于温度升高会降低周围临近设备的强度,引发多米诺效应将导致新的灾难和事故。

②浓烟。油品着火会散发大量浓烟,它不仅含有大量热量,还含有蒸汽、有毒气体和分散的固体颗粒,对周围人员的人身安全构成严重威胁,对周边大气环境质量造成严重影响。

③消防废水。消防救援灭火过程中会产生大量的消防废水,其中会混合大量有毒有害物质和化学品。如果废水未经处理就从雨水排放系统排放到外部水环境,则存在水污染风险[8]。

(3)爆炸事故

急剧燃烧产生的热量来不及散失,温度迅速上升,气体由于高热而迅速膨胀发生爆炸。爆炸影响周围环境的途径主要为爆炸震荡、冲击波和产生新火灾。

1.5 环境风险事故统计

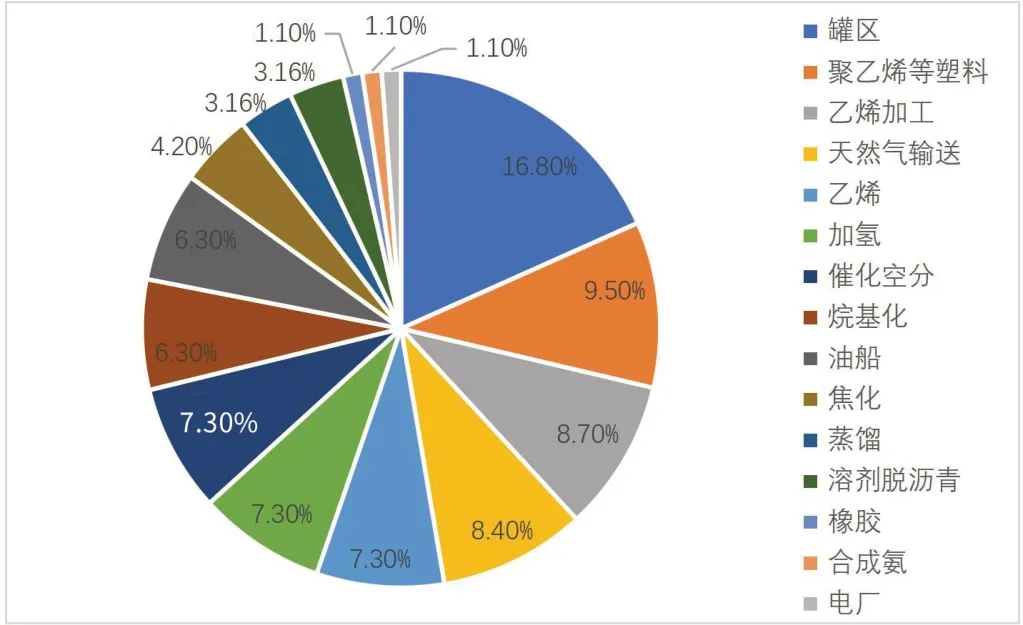

图6中,对石化企业的100 起特大型事故统计发现罐区的事故率最高,达16.8%。分析其原因,罐区储存危险化学品的量巨大。特别是大型石化企业的原料油和成品油罐组以及国家原油战备储库等,现阶段国内大型原油储罐的单罐容积已经高达10 万~15 万m³。目前世界上最大的地上浮顶储油罐为24 万m³。所以罐区一旦发生火灾爆炸事故,将是非常严重的灾难,火势难以控制,救援难度大,经济损失严重,其次生污染物对环境的污染也最为严重[9]。

图6 国外特大型事故按装置统计

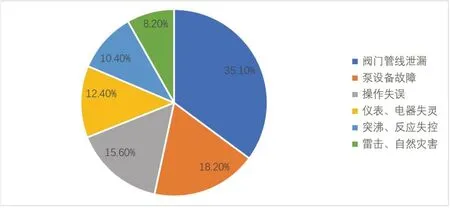

从图7 历史数据的统计分析可以看出,阀门管道泄漏是事故的最常见原因,如“11·22”黄岛输油管道爆炸事故根本原因就是原油管道泄漏,最终火花引爆油气酿成惨剧。特大型火灾爆炸事故原因还包括泵设备故障和操作失误。此外,由于仪表电气失控而导致火灾报警失效是造成严重事故后果的主要原因之一。反应失控同样具有很大危险性,如历史上发生过多起的温度压力上升过快导致硝酸胍反应失控最终发生着火爆炸事故。

图7 特大型火灾爆炸事故原因统计图

2 风险防控措施

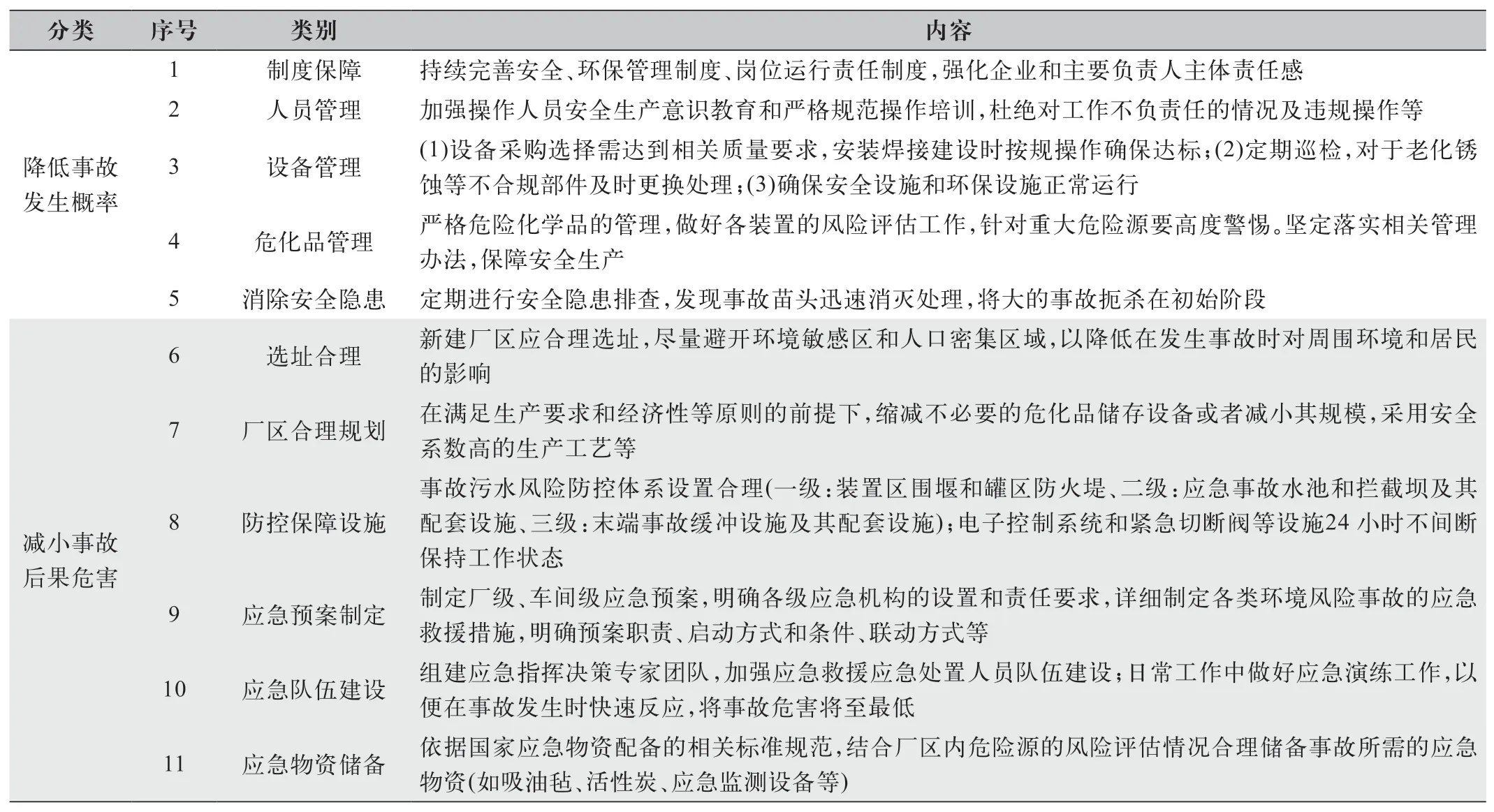

对石化企业的常见事故,一方面应想办法降低事故发生的概率从源头上进行遏制;另一方面应着手降低事故后果危害。具体措施如表2 所示。

表2 石化企业风险防控措施

(1)降低事故发生概率。海因里希的安全法则给了我们一个警告:要防范化解重大事故,必须首先减少和消除无伤害事故,并注意事故苗头和未遂事故,以消除安全隐患[10]。这些潜在的安全隐患是引发事故的重要因素。降低事故发生概率应防止人员的不安全行为,消除物体和机械的不安全状态。如:在起重机吊着的重物下停留,在没有发出信号的情况下启动机器,以及在工作时间玩耍打闹都是人的不安全行为;传动装置未设置防护、带电体裸露在外环境、照明不良等都属于物的不安全状态。

(2)降低事故后果危害。如减小单个装置的危险化学品容量或降低单个危化品储罐的储量,但这一方法可操作性不强,因为与企业运行的经济性相违背(装置设施规模化大型化可降低生产成本同时便于管理),实际操作中应在安全性与经济性两者之间取得平衡。降低事故后果的危害还应做好防控设施(如水环境风险三级防控体系和事故应急监测系统)和应急方面的工作(如应急体系规划、应急预案演练、应急物资储备等)。

3 结语

本文首先分析了石化企业物料及工艺系统危险性、部分企业环境制约发展现状,然后对环境风险事故的致因、演化过程及污染物影响环境的途径进行梳理,最后统计相关历史事故数据。在此基础上针对石化企业特点,统筹事故发生全过程,从降低发生概率和减小后果危害两方面入手,提出了涵盖11 条具体措施的系统性环境风险防控对策,对石化企业健康绿色可持续发展有一定指导作用。在今后的研究中还可从11 个对策的细化实施方面进行完善,如各应急救援过程中的各方的联动机制优化,怎样充分发挥各方力量做到1+1 >2;应急资源储备如何做到“发生事故时够用”和“不过多储备浪费资源”的平衡等。