TC4钛合金加力杆断裂原因分析

陈皓 杨嘉珞 党鹏 陈乃川 高生辉 杨莉 胡洋

(新疆湘润新材料科技有限公司,新疆哈密 839000)

0 引言

车床加力杆是加紧试样,防止试样脱落、飞出车床伤人的重要紧固工具,加力杆的安全性与可靠性严重影响着操作人员的生命安全。某车床操作工在正常使用TC4 加力杆夹紧试样时,其突然发生脆性断裂,因操作人员躲避及时,未对身体造成严重伤害。为了防范避免此类事故的再次发生,故对材料断裂原因进行检验与分析,以便后续采取措施防范于未然。

1 试验与分析

1.1 宏观检验

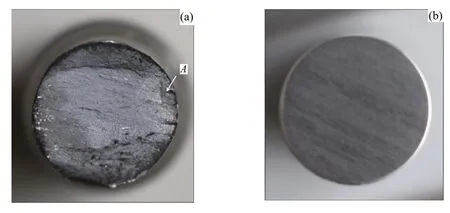

由图1加力杆工具的宏观图片可知,加力杆的断裂位置为材料的1/2 处,根据实际应用情况加力杆平时操作时主要受到水平方向的剪切力,初步判断断裂引起的原因为剪切应力下的疲劳断裂。图2 为加力杆断裂形貌,一端由于保护不及时,已经损坏,但通过观察另一半的断口宏观形貌图3,断裂部位未见明显的塑性变形。断口颜色为暗灰色,无氧化色彩,在图2a的A 处,为明显光亮细腻的疲劳源区,往左便是呈现圆弧形的贝纹线即裂纹扩展区和呈现纤维状的瞬时脆性断裂区。通过缺口可以发现,裂纹产生于试样表面,贝纹线呈圆弧形,瞬时断裂区的面积明显大于裂纹扩展区的面积[1],可以推断出断裂前的应力很大,但没有明显的应力集中[2]。由图2b 可知,宏观低倍检查低倍组织无裂纹、折叠、气孔、偏析、金属或非金属夹杂及其他目视可见的冶金缺陷。

图2 加力杆断裂形貌图

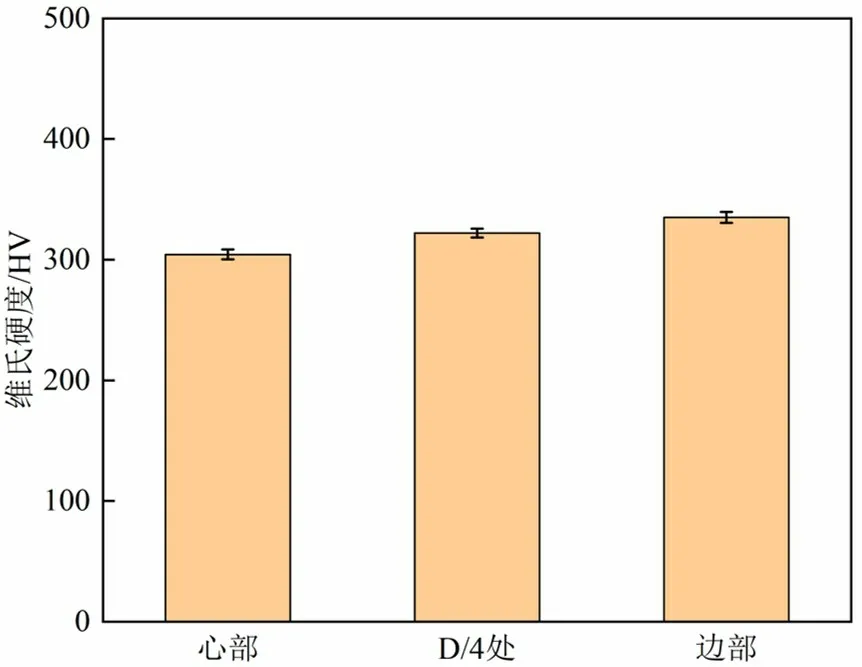

图3 加力杆截面维氏硬度测试结果

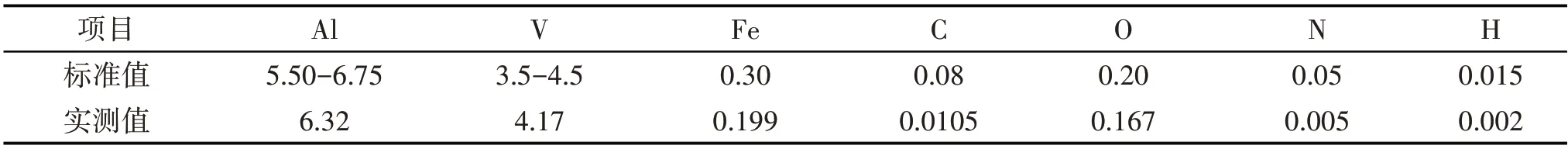

1.2 化学成分分析

对断裂试样一端进行取样,并使用ICP 和CS 设备对试样进行化学成分分析,结果如表1所示。通过对比GB/T 3620-2016《钛及钛合金牌号和化学成分》,得出TC4加力杆化学成分含量符合标准要求。

表1 加力杆化学成分分析结果(质量分数%)

1.3 维氏硬度检测

在断裂处附近取样,根据《GB/T 4340.1-2009 金属材料-维氏硬度试验第1 部分:试验方法》,使用型号为310HVS-5 的维氏硬度计对样品截面进行维氏硬度试验。分别对试样的心部,D/4处和边部进行检测。由图3可知,硬度心部数值最低,边部最高,心部到边部呈增大趋势,但仍符合TC4 维氏硬度的一般范围(≤350)。

1.4 拉伸性能检测

对断裂加力杆剩余部分拉伸取样,根据GBT 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》,将拉伸试样加工成R7 规格,使用CMT5205美特斯拉伸机进行检测。测试结果符合对一般TC4 的性能要求,其具体拉伸性能为抗拉强度(Rm)为1000 MPa、屈服强度(Rp0.2)为916 MPa、断后伸长率(A)为14%、断面收缩率(Z)为31.5%、弹性模量(E)为118 GPa,其它项性能均符合标准要求(Rm≧895 MPa、Rp0.2≧825 MPa、A≧10%、Z≧25%、E≧110 GPa)。

1.5 金相检验

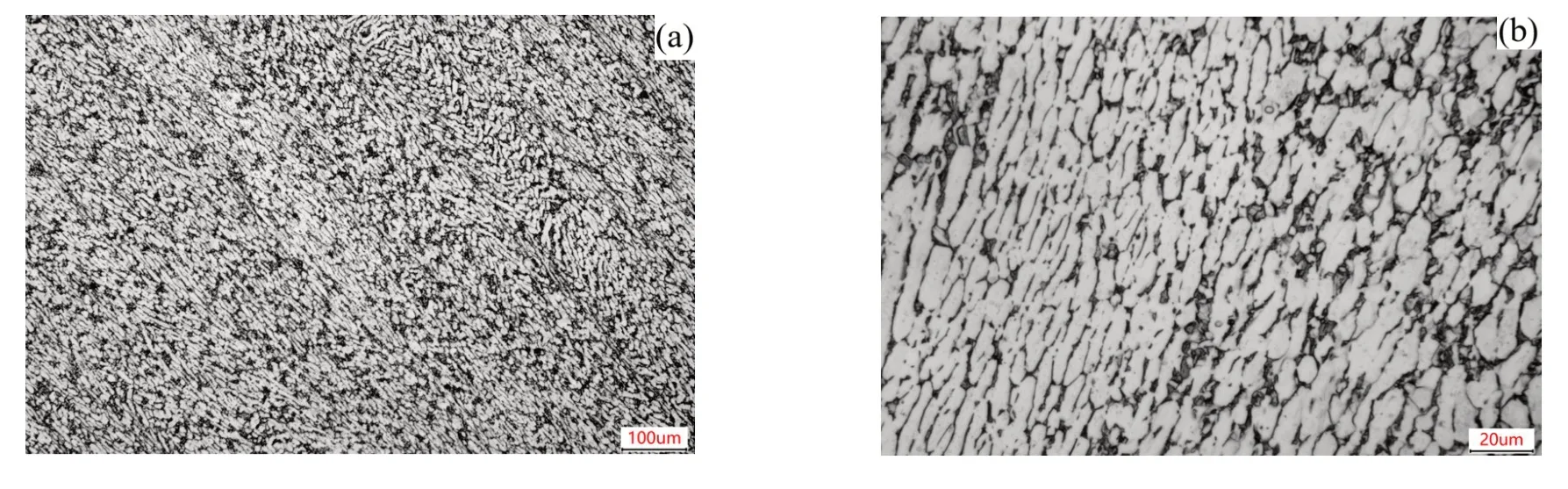

在断裂端附近的截面(图4)和垂直于截面的剖面(图5)进行金相检查,经磨抛后腐蚀后,使用ICX41M金相显微镜对截面进行多视场、不同倍数观察,由图4、图5可知,显微组织为正常的α+β两相区加工形成的组织,转变β基体上的等轴α和拉长α相,所有原始β晶界充分破碎,不存在连续的晶界α相。

图4 加力杆截面显微组织

图5 加力杆垂直于截面的剖面显微组织

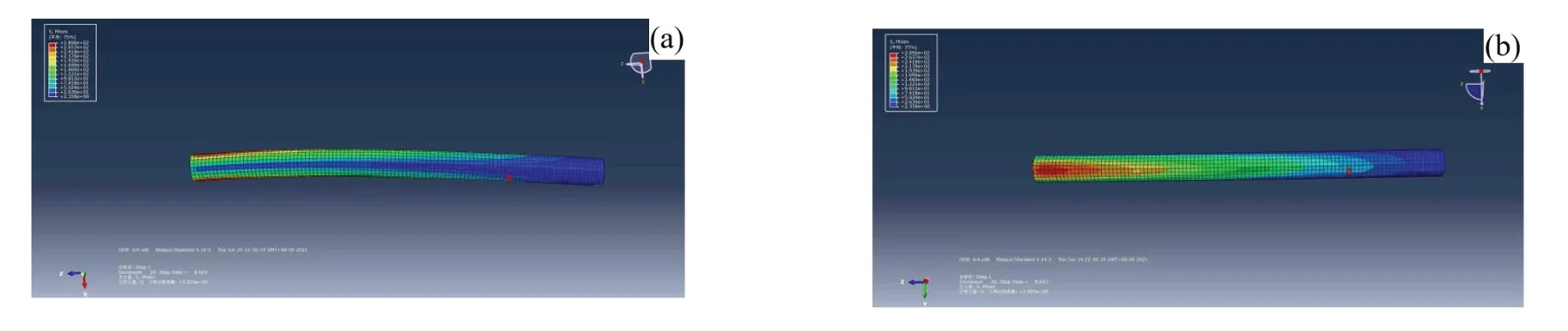

图6 加力杆ABAQUS6.14有限元分析

1.6 ABAQUS6.14有限元建模分析

根据材料的现场使用情况,使用ABAQUS6.14对现实力场进行模拟,由图6 可知,在使用时,两端施加集中力,绕中心点旋转,故可将中心支点在软件中模拟单边固定,另一边定义施加集中力。软件建模定义材料的参数根据拉伸性能可知,杨氏模量为118255 MPa,抗拉强度为1000 MPa,查阅资料可得TC4 的泊松比为0.34。根据软件模拟结果可知应力集中区域和断裂位置相吻合,结合显微组织可以初步推断出材料断裂因素由组织不均匀和大量的拉长α 的存在和长期频繁的应力集中引起材料的脆性断裂。

2 综合分析

以上理化检验结果表明材料基本参数正常,但通过观察断裂失效的加力杆具有以下特点,宏观上看断口具有明显的疲劳断裂特征,结合加力杆的使用和断裂位置,断裂位置处于高应力位置,可推出断裂的原因为加工引起的表面裂纹,在“切口”尖端处由于应力集中,因而产生初始疲劳裂纹源[3],降低构件的承载能力。同时分析工作环境,在长期交变载荷工作环境中,在剪切力的作用下,为疲劳裂纹提供了有效的动力源[4]。

3 结论

1)加力杆的失效模式为剪切应力下的疲劳断裂,应该降低工件表面粗糙度,避免加工材料产生划伤,为断裂提供裂纹源。

2)在材料选择方面考虑材料的有效应力集中因素、尺寸因素和表面质量因素,避免材料的疲劳断裂。或者通过热处理来改善材料的性能。