垂直双排链式残膜回收机输膜卸膜装置设计与试验

史增录,张学军,程金鹏,周鑫城,张朝书

(1.新疆农业大学机电工程学院,新疆 乌鲁木齐 830052;2.新疆智能农业装备重点实验室,新疆 乌鲁木齐 830052;3.阿拉尔市天典农机制造有限责任公司,新疆 阿拉尔 843013)

地膜覆盖技术因其具有增温、保墒、预防虫害、抑制杂草生长等益处在新疆等干旱及半干旱地区的农作物种植生产中得到了广泛应用[1-3]。地膜使用过程中由于日照风化作用导致力学性能下降,且与作物根茬、土壤混杂在一起回收困难,大量地膜被残留在农田土壤中降低了土壤品质,已造成严重的农田生态污染问题[4-5]。据统计,新疆地区地膜总覆盖面积达340.5万hm2,年地膜投入量超20万t,是我国残膜污染的典型地区,促进残膜机械化回收、提高残膜回收利用率是有效治理农田残膜污染进而实现农业可持续发展的有效手段[6-7]。

近年来,国内外学者针对残膜回收机械进行了大量研究,但由于国内外所使用的地膜力学特性差异较大,导致国外的残膜回收机械在我国不具备有效适用性。因此,研究适用于本土化地况的残膜回收机械是解决我国残膜污染问题的关键[8-9]。目前我国的残膜回收机械主要有弹齿式、钉齿式、梳齿式、夹持式、链齿式、伸缩杆齿式等[10-12],虽然农田残膜回收技术已经初见成效,但目前所回收的残膜仍然存在含杂率高、机收残膜回收再利用难度大等问题[13-14],尚未形成残膜回收再利用的产业链,制约了农田残膜污染的有效治理。

为改善上述现状,重点解决秋收后棉田地表残膜回收时的含杂率高等问题,设计了一种垂直双排链式残膜回收机,通过垂直输送链及卸膜链的合理化布局充分延长膜土分离时间,在完成起膜、输膜、卸膜、集膜过程的同时可实现残膜-土壤-秸秆的有效分离,在保证残膜拾净率的同时有效降低含杂率,以提高机收残膜的再利用率,为农田残膜污染的有效治理提供技术与装备。

1 结构及工作原理

1.1 结构及主要参数

如图1所示,垂直双排链式残膜回收机主要由起膜抛送装置、限深辊、减速箱、杂质输送带、机架、垂直输送链、卸膜链、行走轮、集膜箱等组成,主要用于秋后棉花收获及秸秆粉碎还田后的残膜回收作业,其主要工作参数如表1所示。

表1 主要工作参数Table 1 Main working parameters

1.限深辊;2.减速箱;3.起膜抛送装置;4.杂质输送带;5.机架;6.垂直输送链;7.卸膜链;8.行走轮;9.限深轮;10.集膜箱1.Depth limiting roller;2.Reducer box;3.Film starting device;4.Impurity conveyor belt;5.Frame;6.Vertical conveying chain;7.Film unloading chain;8.Walking wheel;9.Depth limiting wheel;10.Film collection box图1 整机结构Fig.1 Whole machine structure

1.2 工作原理

工作时,起膜抛送装置将膜杂混合物抛起,在起膜抛送装置的抛送作用下完成初步杂质分离和输送[15],随后膜杂混合物被垂直输送链上由钉齿带动依次完成垂直与水平输送过程,在此过程中完成二次膜杂分离,秸秆、土壤等杂质在垂直输送阶段靠自身重力掉落至横向输杂装置上被排至机具一侧,被水平输送的残膜运送至卸膜区,在卸膜板主动捋膜及刮膜板逆向卸膜的共同作用下完成卸膜过程,被卸下的残膜继续随卸膜链输送至末端后在重力作用下掉落至集膜箱,如此循环完成残膜连续回收作业。

垂直输送链与卸膜链相互配合工作,形成双排链回收机构,其结构如图2所示,在链条转向作用及卸膜导向板的共同作用下,位于卸膜区的钉齿在脱膜导向板的作用下转动与卸膜板之间形成一定夹角,钉齿相对卸膜板缩回进行主动卸膜,经过卸膜区的残膜在卸膜板自卸膜及刮膜板刮膜的共同作用下完成二次卸膜过程,有效提高卸膜率,降低含杂率,防止输膜过程中残膜脱落造成二次污染。

1.导向辊;2.链条;3.链轮;4.卸膜板;5.卸膜导向板;6.刮膜板;7.钉齿1.Guide roller;2.Chain;3.Sprocket;4.Film unloading plate;5.Unloading guide plate;6.Film scraper;7.Spike teeth图2 垂直双排链机构Fig.2 Double-row chain mechanism

2 关键部件设计

2.1 输送装置的排布方式

2.1.1 钉齿及卸膜板排布 垂直双排链式残膜回收机主要适用于秋后棉花收后及秸秆粉碎还田后地表残膜回收作业,因此钉齿密度和数量是影响运输过程中残膜及杂质运输效率的重要因素,钉齿排布过于稀疏会导致残膜漏输,排布过密则会导致运输过程中的秸杆、土壤等杂质不易掉落而使含杂率升高。结合大块残膜规格及整机尺寸的综合考虑,将钉齿设定为长度65 mm、粗端直径10 mm、细端直径6 mm的圆锥台,相邻钉齿之间间距为220 mm,每排设定钉齿与卸膜板数量为5;为提高主动卸膜效果,设定卸膜板为橡胶材质,其厚度为5 mm、宽度为80 mm、长度为220 mm,同时为避免从上一级钉齿中脱落的杂质掉落至下一级钉齿上被继续运输,设定相邻钉齿排之间的排列方式为交错排列,其排布方式如图3所示。

1.钉齿;2.卸膜板;3.链条;4.钉齿杆;5.导向辊1.Spike teeth;2.Film scraper;3.Chains;4.Spike tooth lever;5.Guide roller图3 钉齿排布图Fig.3 Nail teeth layout diagram

2.1.2 输送链转运角 输送链的转运角度排布方式如图4所示,图中CA段为升运段、AB段为平运段、BC段为卸膜段,由前期预实验已知当卸膜段BC倾角为55°时卸膜效果最佳,因此设定AB与BC之间夹角α2=55°,则输送链的分布可分为三种情况:在图4a中,α1>π/2,升运段后倾,此时从上一级钉齿中脱落的杂质易掉落与下一级钉齿中,逐级积累易造成杂质堆积,造成含杂率升高;在图4b中,α1=π/2,升运段竖直,此时位于升运段的钉齿逐级有效工作,由于钉齿的交错排布,在保证残膜合理输送的同时能有效避免残膜中杂质的堆积;在图4c中,α1<π/2,升运段前倾,此时有利于杂质脱落,降低含杂率,但易导致拾取的残膜随杂质同时脱落,降低捡拾率,致使机具作业性能降低。综上分析,选择将升运段设定为竖直排布能有效保证残膜回收机的作业性能,因此初步设定α1=90°,误差为5°[16]。

图4 输送链转运角Fig.4 Conveyor chain transfer angle

2.2 输膜过程的力学分析

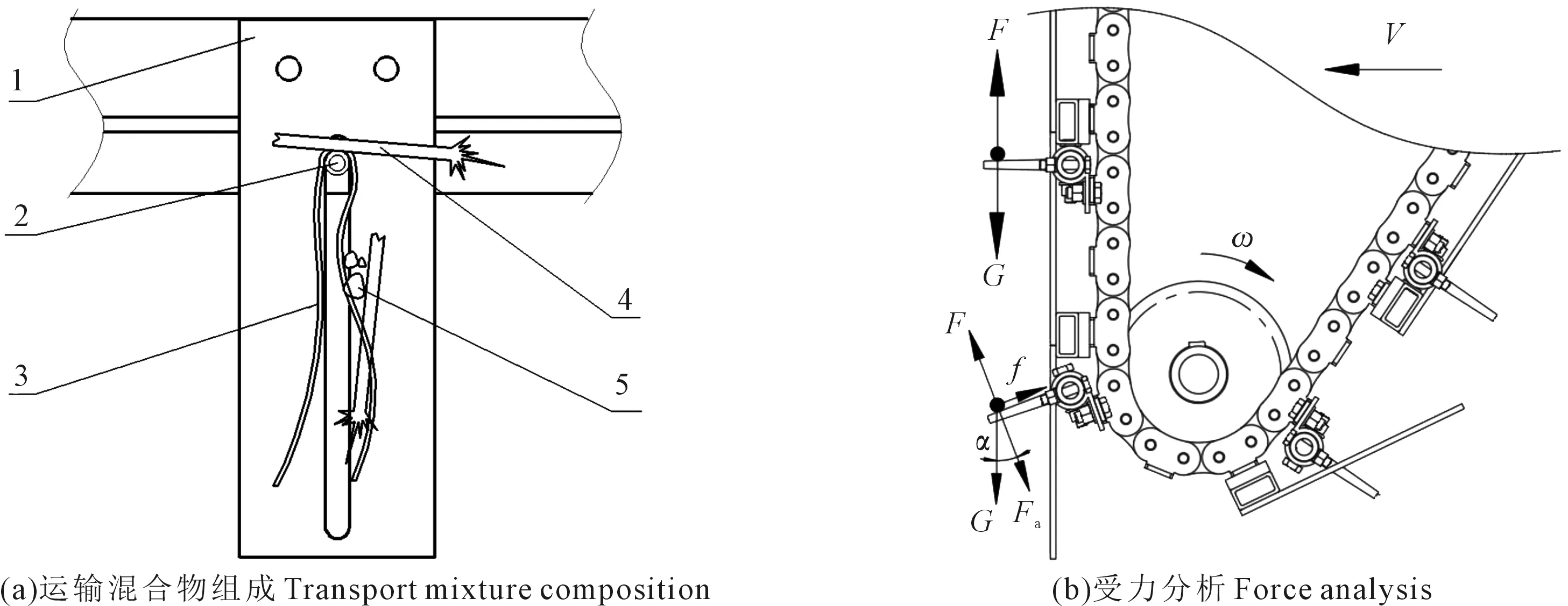

输膜过程中膜杂混合物组成及分布如图5a所示,其受力分析如图5b所示。

1.卸膜板;2.钉齿;3.残膜;4.秸秆;5.土壤1.Unloading film plate;2.Nail teeth;3.Residual film;4.Straw 5.Soil图5 输膜过程力学分析Fig.5 Mechanical analysis of membrane delivery process

作业过程中,膜杂混合物依次经过起膜抛送装置、垂直输送链装置的起膜抛送、分离输送等过程,由于此时为膜杂抛送后的状态,因此忽略土壤粘结力影响,残膜在输送链上的受力主要为重力、钉齿摩擦力及支持力。为防止输送转运过程中残膜滑落的同时避免残膜断裂[17],应满足:

Gsinα≤f

(1)

f=F·μ

(2)

F=Gcosα+Fa

(3)

式中,G为膜杂混合物总重量(N);α为此刻输膜链钉齿法向与垂直方向的夹角(°);μ为钉齿与残膜混合物间的摩擦因数;f为残膜混合物所受钉齿的摩擦力(N);F为钉齿对膜杂混合物的支持力(N);Fa为残膜自身张弛力(N)。

联立式(1)、(2)、(3)可得:

(4)

式中,膜杂混合物重量G、摩擦因数μ、钉齿法向与垂直方向夹角α为定值,因此残膜张驰力Fa可增大钉齿与残膜间的摩擦力,可有效避免残膜相对钉齿滑落。残膜在不发生塑性变形断裂的前提下,张驰力Fa的大小与其形变量有关[17],而钉齿的转动速度是影响残膜形变量的主要因素,转动速度越高,残膜发生弹性变形的程度越大,当钉齿的结构参数一定的前提下,其转动速度受输膜链转速影响,因此对输膜链转速进行合理控制可有效提升残膜的输送、分离能力,满足残膜的可靠输送与分离要求。

2.3 输膜过程的运动学分析

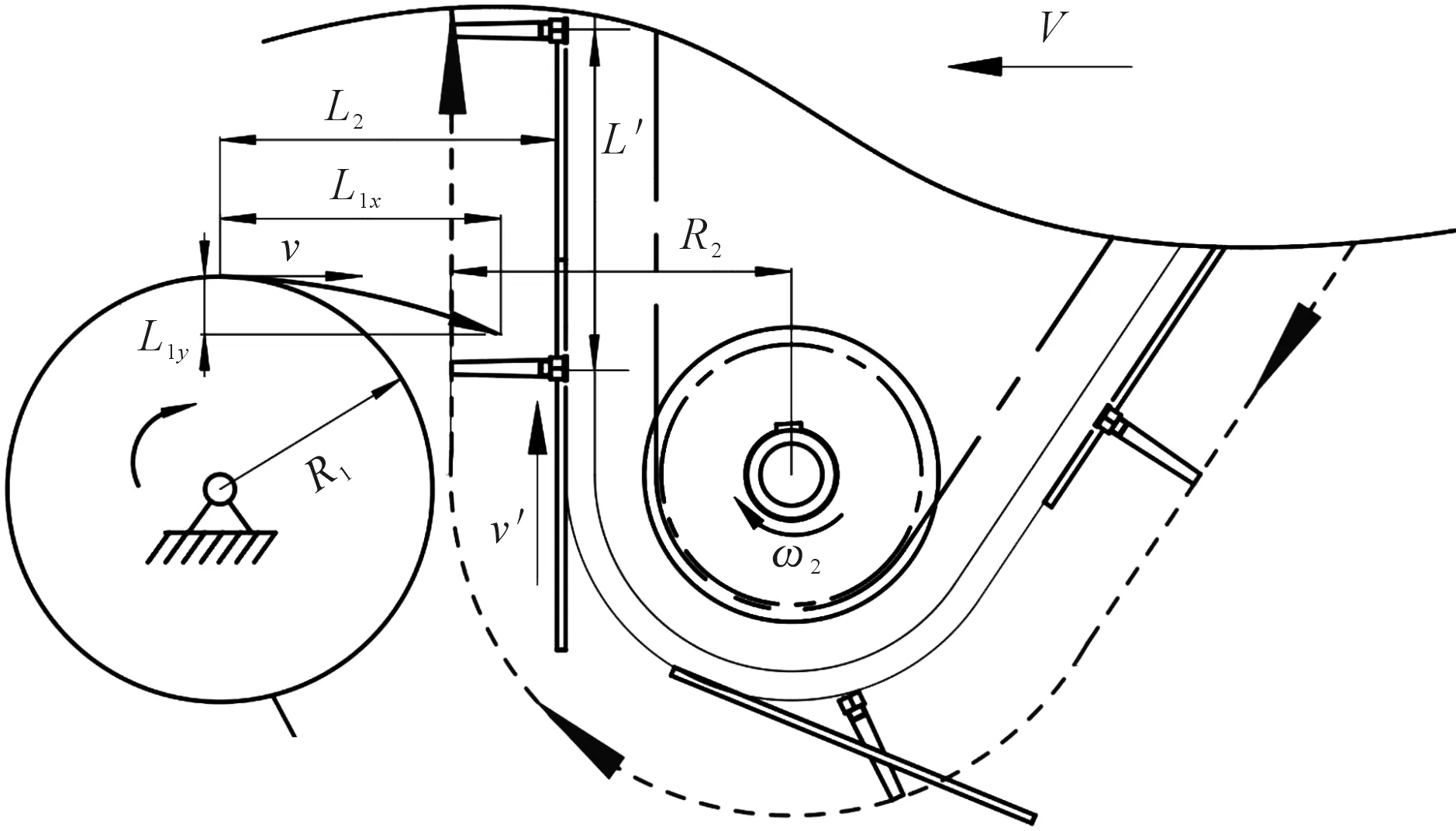

膜杂混合物经起膜抛送装置抛至输膜链钉齿的过程可视为平抛运动,在此过程中,抛起的残膜混合物已经进行了初步分离,对输膜过程进行运动学分析如图6所示。

图6 输膜过程运动学分析Fig.6 Kinematic analysis of membrane delivery process

图6中起膜抛送装置对残膜混合物的作用可视为平抛运动,忽略空气阻力影响,此过程满足

v=ω1R1

(5)

ω1=2πn1

(6)

(7)

L1x=vt

(8)

式中,v为混合物水平初速度(m·s-1);ω1为起膜抛送装置旋转角速度(rad·s-1);R1为起膜抛送装置回转半径(m);n1为起膜抛送装置转速(r·min-1);L1y为膜杂混合物垂直方向位移(m);L1x为膜杂混合物水平方向位移(m);t为混合物运动时间(s)。

由于该机主要应用于秋后地表大膜的回收,此时的残膜完整性高,接触面积大,力学性能好,容易被捡拾和运输,在一次起膜抛送过程中,只需有一组输膜链钉齿经过残膜混合物抛送落点区域,即可有效完成残膜的回收。因此,在起膜抛送装置的抛送过程中进行运动分析如下:

L′≤v′t′

(9)

v′=ω2R2

(10)

ω2=2πn′

(11)

式中,L′为相邻输膜链钉齿组间距,取220 mm;v′为钉齿转运线速度(m·s-1);t′为抛送过程总时间(s);ω2为输送链主动轴转动角速度(rad·s-1);R′为转运输送半径(m);n′为输送链主动轴转速(r·min-1)。

经计算可知,输送链主动轴转速n′≥81.68 r·min-1,但当转速过快时会导致链传动振动加剧,使残膜在输送过程中掉落,导致输膜率降低,影响捡拾率,为防止输膜过程残膜掉落的同时提高机具效率,设定输送链主动轴转速为82~90 r·min-1。

2.4 卸膜过程的分析

垂直双排链式残膜回收机的卸膜过程由卸膜板的主动捋膜及卸膜链的逆向卸膜共同作用完成,如图7所示,其中卸膜导向板采用与链条非平行方式排布,当输膜链将残膜输送至卸膜区时,导向辊受卸膜导向板安装方位的影响,相对卸膜板运动方向发生逆向转动,同时带动一组钉齿绕钉齿杆逆时针转动,由于卸膜板与输膜链为固定连接,卸膜板在卸膜过程中的运动规律不发生改变,因此实现钉齿与卸膜板之间的相对运动,即钉齿向内缩回形成主动卸膜动作。与此同时,位于卸膜链上的刮膜板在卸膜区与钉齿做逆向平行运动,将完成主动卸膜动作后处于脱落临界位置的残膜反向刮刷并向后运输,完成被动卸膜过程。被动卸膜过程进行受力分析如图8所示。

1.卸膜板;2.导向辊;3.卸膜导向板;4.刮膜板1.Unloading film plate;2.Guide roller;3.Unloading film guide plate;4.Film scraper图7 组合式卸膜装置Fig.7 Combined film unloading device

图8 卸膜过程受力分析Fig.8 Force analysis in the process of unloading film

卸膜时残膜主要受钉齿拉力、卸膜板吸附力、重力及刮膜板支持力影响,为使残膜能够有效被刮膜板刮卸,则其所受力应满足:

F1≥Gcosβ+F2

(12)

式中,G为残膜重力(N);F1为刮膜板对残膜支持力(N);F2为残膜所受钉齿拉力、卸膜板吸附力等综合作用力(N);β为卸膜链倾斜角(°)。

为实现卸膜板与刮膜板的共同卸膜,在卸膜链转轴处卸膜板与刮膜板开始接触,此时可视F1为卸膜板于卸膜链旋转轴处离心力,据文献[18],刮膜过程中F2≈3G,为确保刮膜效果,设F2=4G,则式(12)可转化为:

F1=mω2r

(13)

G=mg

(14)

F1≥mgcosβ+4mg

(15)

(16)

ω=2πn

(17)

式中,ω为卸膜链旋转轴转动角速度(rad·s-1);n为卸膜链旋转轴转速(r·min-1);r为卸膜的回转半径(mm),可视为卸膜链旋转轴半径与刮膜板高度之和。

由式(13)~(17)可知,卸膜链转速与刮膜板高度对于刮膜过程受力情况有着重要影响,结合机具尺寸设定刮膜板高度为100 mm,同时结合预实验设定卸膜链转速125~135 r·min-1。

3 田间试验

3.1 试验方案

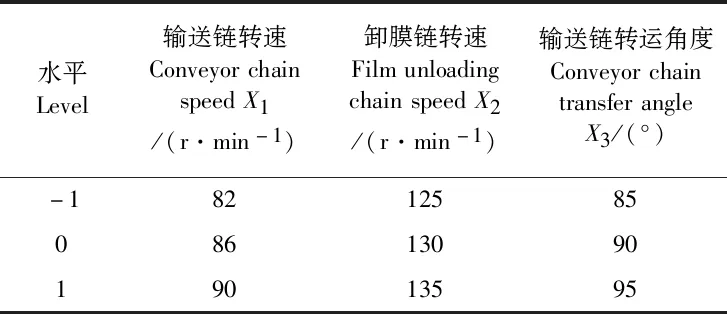

垂直双排链式残膜回收机的输送装置工作性能受多个因素影响,为验证各因素对残膜回收效率的影响关系,试制了一台垂直双排链式残膜回收机物理样机,在阿克苏市6团双城镇进行田间试验,试验田为粘性土壤,采用一膜四行的棉花种植模式,0~10 cm深度含水率为15%~18%,残膜厚度为0.01 mm,试验情况如图9所示。以输送链转速X1、卸膜链转速X2、输送链转运角度X3为试验因素,以残膜拾净率Y1、含杂率Y2为指标进行Box-Behnken试验,试验因素水平编码如表2所示。

图9 田间试验Fig.9 Field trials

表2 试验因素及水平Table 2 Test factors and levels

依据国家标准GB/T 25412-2021《残地膜回收机》及行业标准NY/T1227-2019《残地膜回收机作业质量》,测定长度为100 m,每组数据进行三次试验,对试验样品进行清洗、晾晒及称重等环节,并对残膜拾净率及含杂率进行计算。

3.2 试验结果分析

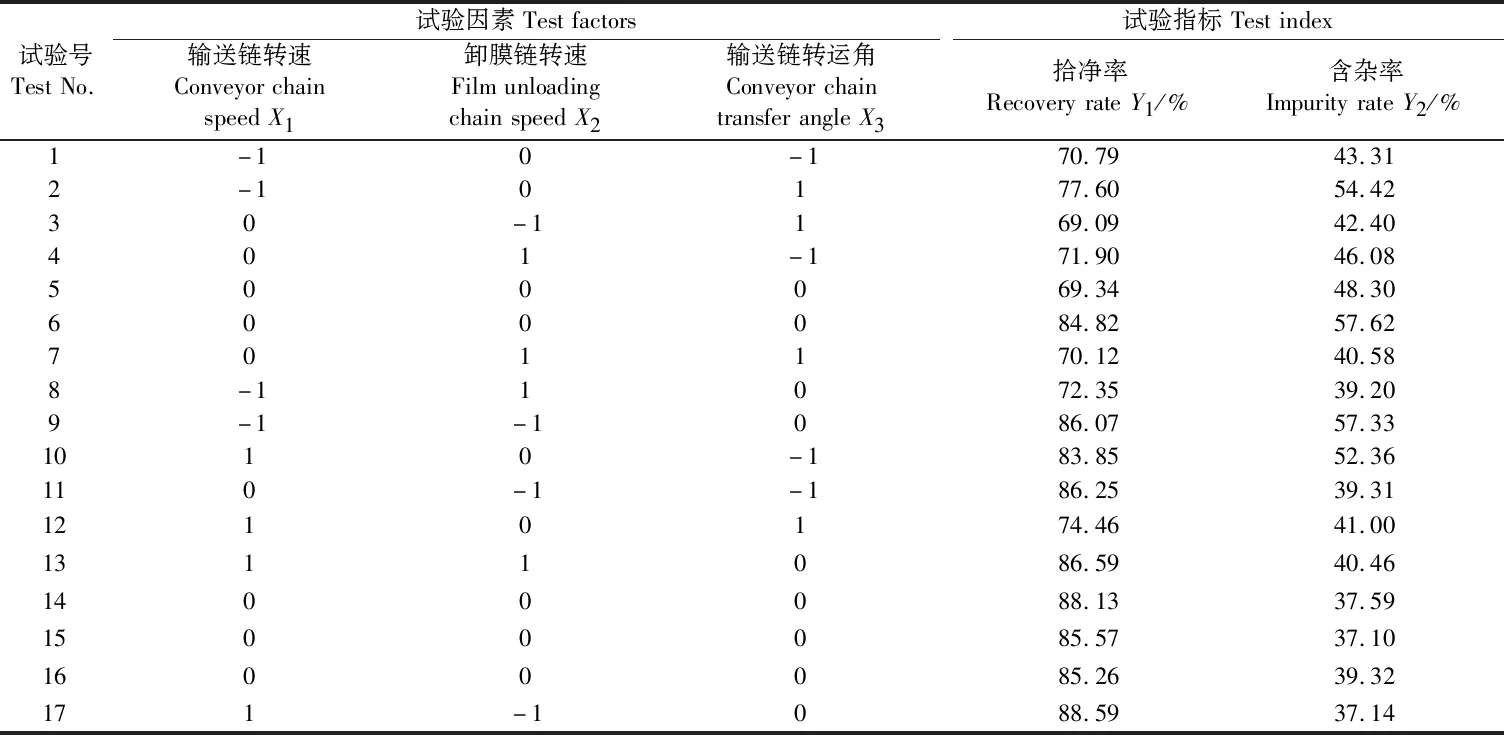

利用Design-Expert软件对试验数据进行分析,试验结果如表3所示。由表3可知,垂直双排链式残膜回收机作业的残膜拾净率均值为80.26%,含杂率均值为44.8%。对试验结果进行多元回归拟合分析,得出输送链转速、卸膜链转速、输送链转运角与拾净率及含杂率的回归模型,对模型进行方差分析,结果如表4所示。

表3 试验结果Table 3 Test results

表4 方差分析Table 4 Variance analysis

由表4可知,拾净率Y1的回归模型极显著,其中X1、X2、X3、X1X3、X12对Y1的影响极显著,X2X3、X12对Y1的影响显著;含杂率Y2的回归模型极显著,其中X1、X3、X12、X12、X32对Y2的影响极显著,X2、X1X3对Y2的影响显著,去除不显著项,得到输送链转速X1、卸膜链转速X2、输送链转运角度X3对残膜拾净率Y1、含杂率Y2的回归方程为:

(18)

(19)

3.3 响应曲面分析

为直观分析各因素的交互作用对于各项评价指标的影响,通过Design-Expert软件绘制输送链转速、卸膜链转速、输送链转运角对拾净率及含杂率的响应曲面,如图10所示。

图10 各因素交互作用对残膜回收性能的响应曲面Fig.10 Response surface of the interaction of various factors on the performance of residual film recovery

由图10a可以看出,当输膜链转运角一定时,随着输送链转速的增加,残膜拾净率先增大后减小,具有显著的变化趋势;而随着输送链转运角的增加,残膜拾净率缓慢降低。由图10b可以看出,当输送链转运角一定时,随着卸膜链转速增加,残膜拾净率先增加后减小,变化幅度显著;而随着输送链转运角的增加,残膜拾净率逐渐减小,变化趋势缓慢。由图10c可以看出,当输送链转速一定时,随着输送链转运角的增加,含杂率先减小后增加,变化趋势显著;而随着输送链转运角增加,含杂率先减小后增加,变化趋势缓慢。

为得到影响垂直双排链式残膜回收机回收性能的最佳参数组合,以提高拾净率、降低含杂率为目标,对残膜回收的输送链转速、卸膜链转速及输送链转运角进行多目标优化分析,得到优化模型为:

(20)

通过分析计算,得到最佳参数组合为:输送链转速86.08 r·min-1、卸膜链转速128.97 r·min-1、输送链转运角91.92°,此时残膜拾净率为86.3%,含杂率为36.57%。

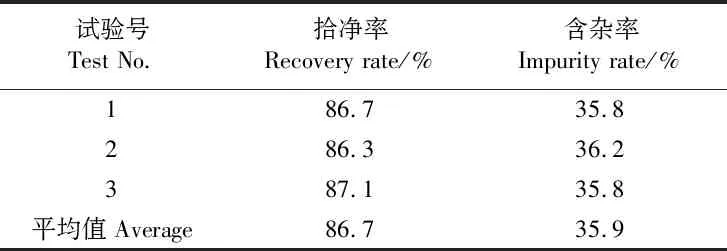

3.4 验证试验

为验证优化结果,将最佳参数组合圆整为输送链转速86 r·min-1、卸膜链转速129 r·min-1、输送链转运角92°进行验证试验,试验结果如表5所示,在较优参数组合下的残膜拾净率为86.7%,含杂率为35.9%,满足国家行业作业标准的要求。

表5 验证试验结果Table 5 Validation test results

4 结 论

1)设计了一种垂直双排链式残膜回收机,并对其输送装置进行重点研究,介绍了其工作原理,对输送装置关键部件建立力学模型,对输膜和卸膜过程进行力学和运动学分析,得到了影响残膜回收性能的主要因素。

2)以输送链转速、卸膜链转速、输送链转运角为试验因素,以残膜拾净率及含杂率为试验指标进行响应面试验,并对试验结果进行优化,得到影响残膜回收性能的最佳工作参数为输送链转速86.08 r·min-1、卸膜链转速128.97 r·min-1、输送链转运角91.92°,最优参数组合下残膜拾净率为86.3%,含杂率为36.57%。

3)在最优组合下进行田间验证试验,得到垂直双排链式残膜回收机在较优参数组合下残膜拾净率为86.7%,含杂率为35.9%,优化模型得到的结果和验证试验结果一致,作业性能指标满足GB/T 25412-2021《残地膜回收机》的技术要求。