火灾后纤维轻骨料混凝土力学性能试验研究

周云龙, 亢晋军, 梁雄雄, 王兴国,2, 尤志国,2,3*

(1.华北理工大学 建筑工程学院, 河北 唐山 063210;2.河北省地震工程研究中心, 河北 唐山 063210;3.中国地震局建筑物破坏机理与防御重点实验室, 河北 廊坊 065201)

0 引言

建筑火灾事故严重影响着钢筋混凝土结构的安全性。当混凝土受到火灾高温作用时,内部材料性能发生变化,混凝土的力学性能随着温度升高而下降。轻骨料混凝土具有质量轻、强度高、耐火性能好等优点,在生产轻骨料和配置轻骨料混凝土时,利用了粉煤灰、硅灰等工业固体废弃物,有利于资源的综合利用和节能减排[1-3]。随着建筑行业的快速发展,轻骨料混凝土在大跨桥梁、高层建筑、隧道等工程中得到了广泛应用[4-5]。

近年来的研究结果表明[6-7],轻骨料混凝土的高吸湿性和低密实性对混凝土的高温爆裂影响显著,高温后的残余抗压强度、抗弯和抗拉强度小于普通混凝土的。目前,很多学者对轻骨料混凝土中掺加适量纤维提高力学性能、耐火耐高温性能进行了大量研究。研究结果表明,适量无机纤维可在轻骨料混凝土内部形成网状空间结构并降低了混凝土内部含气量,提高了混凝土的抗压强度[8-10];钢纤维或混杂纤维混合掺入轻骨料混凝土中,有效地限制裂缝的发展,同时增强了混凝土的延性,提高了混凝土高温后的力学性能[11-12]。镀铜钢纤维是一种高强度、高弹性模量的钢纤维,并且钢纤维表面镀铜可有效防止钢纤维在混凝土中生锈膨胀,有效提高了混凝土的抗压强度[13]。陶瓷纤维是一种新型绿色环保的无机纤维,与混凝土结合性能更好,不易与混凝土内各种添加剂发生反应。

目前,对于高温后混凝土残余性能的研究,很多学者[14-15]采用箱式电炉以恒定速率升温至目标温度后恒温一定时间(2~6 h),使试块内外达到相同温度。此外,国内学者韦宇硕等[16]、陈海彬等[17]在研究混凝土火灾高温后混凝土抗压性能时,采用耐火试验炉按照ISO 834标准升温曲线进行明火试验。国外学者Kiran等[18]在研究轻质高强结构混凝土耐火性能时,使用箱式电炉根据ISO 834标准升温曲线进行高温试验,试块分别加热30 min(821 ℃)、60 min(925 ℃)和90 min(986 ℃)后再恒温30 min,对轻质保温石膏增强高强结构混凝土耐火性能进行评价及研究了高强混凝土残余抗压强度、黏结强度和抗剪强度。对于高温后纤维混凝土残余力学性能的研究,国外学者[19-20]通过调整升温速率使电炉内升温趋势与ISO 834标准升温曲线趋势尽量相近进行升温试验,升温至目标温度后恒温一定时间。

采用耐火试验炉按照ISO 834标准升温曲线进行明火试验,目前还不能实现维持某一恒定目标温度2~6 h,不能实现使试块内外温度相同的效果,但是耐火试验炉明火试验更接近模拟真实火灾。考虑到在我国城镇地区95%以上的火灾能在 2 h 内扑灭,因此,本文选取3种2 h内不同受火时间20、30、60 min,通过对不同类型及掺量的镀铜钢纤维、陶瓷纤维以及陶瓷-镀铜钢纤维的轻骨料混凝土,按照国际标准ISO 834升温曲线进行明火升温试验,分析不同纤维类型及掺量对轻骨料混凝土在不同受火时间的爆裂情况、质量损失率、抗压强度及抗压强度残余率的影响。本文旨在开发一种可用于内外墙保温承重体系的纤维轻骨料混凝土,从而为纤维轻骨料混凝土的抗火性能优化设计以及火灾后修复加固提供依据。

图1 粉煤灰陶粒Fig.1 Fly ash ceramsite

1 试验设计

1.1 试验材料

试验采用盾石牌P·O42.5型号普通硅酸盐水泥;掺合料采用烧失量为6.5的Ⅱ级粉煤灰和烧失量为2.6的Ⅱ级硅灰;细骨料为细度模数为2.76的优质河砂,属Ⅱ区中砂;粗骨料为5~16 mm粉煤灰陶粒,粉煤灰陶粒如图1所示,实测的粉煤灰陶粒性能指标见表1;纤维采用导热性能好的镀铜钢纤维和阻燃耐火的陶瓷纤维,纤维外观形状如图2所示,其性能指标见表2。

表1 粉煤灰陶粒性能指标Tab.1 Performance index of fly ash ceramsite

(a) 镀铜钢纤维

(b) 陶瓷纤维

表2 纤维性能指标Tab.2 Performance index of fibers

1.2 试验配合比

试验考虑不同掺量的镀铜钢纤维和陶瓷纤维以及不同受火时间(20、30、60 min)对纤维轻骨料混凝土火灾高温后抗压强度的影响,轻骨料混凝土配合比见表3,试验分组及结果见表4。

表3 轻骨料混凝土配合比Tab.3 Mix proportion of lightweight aggregate concrete kg·m-3

表4 试验分组及结果Tab.4 Test grouping and results

1.3 试验方案

本次试验制作了15组不同纤维种类、不同纤维掺量的尺寸为100 mm×100 mm×100 mm(长度×宽度×高度)的立方体试块,在不同受火时间(20、30、60 min)后进行抗压强度试验。为了保证混凝土拌合质量,搅拌前用聚丙烯酰胺(PAM)对陶瓷纤维进行分散,用水将粉煤灰陶粒润湿。标准养护条件28 d后,置于干燥通风处2~3 d,自然干燥后进行火灾实验。试验采用华北理工大学火灾实验室尺寸为3 600 mm×6 000 mm×1 760 mm(长度×宽度×高度)的水平炉,按照国际标准ISO 834标准升温曲线进行火灾升温实验。当加热到预定时间后停止升温,自然降温冷却至常温后,打开炉盖,观测试块爆裂情况,测量试块的质量损失及残余抗压强度。

初步设计受火加热时间方案为20 min(781 ℃)、30 min(821 ℃)、60 min(925 ℃)。第1次试验受火时间为60 min,由于ISO 834标准升温曲线前期升温速度快,打开炉盖发现试件破坏严重,单掺陶瓷纤维轻骨料混凝土试件无完整试件,均有不同程度的爆裂现象,所以将第2次受火时间调整为30 min。第2次试验受火时间为30 min,但陶瓷纤维轻骨料混凝土试件依然无完整试件,故将第3次试验受火时间调整为20 min。

2 试验结果及分析

2.1 试验现象

图3给出了受火时间为20、30、60 min实测炉温与ISO 834标准升温曲线对比。可见,不同受火时间下炉温升温曲线与标准升温曲线升温趋势相同,符合ISO 834标准。

图3 升温曲线Fig.3 Temperature rise curves

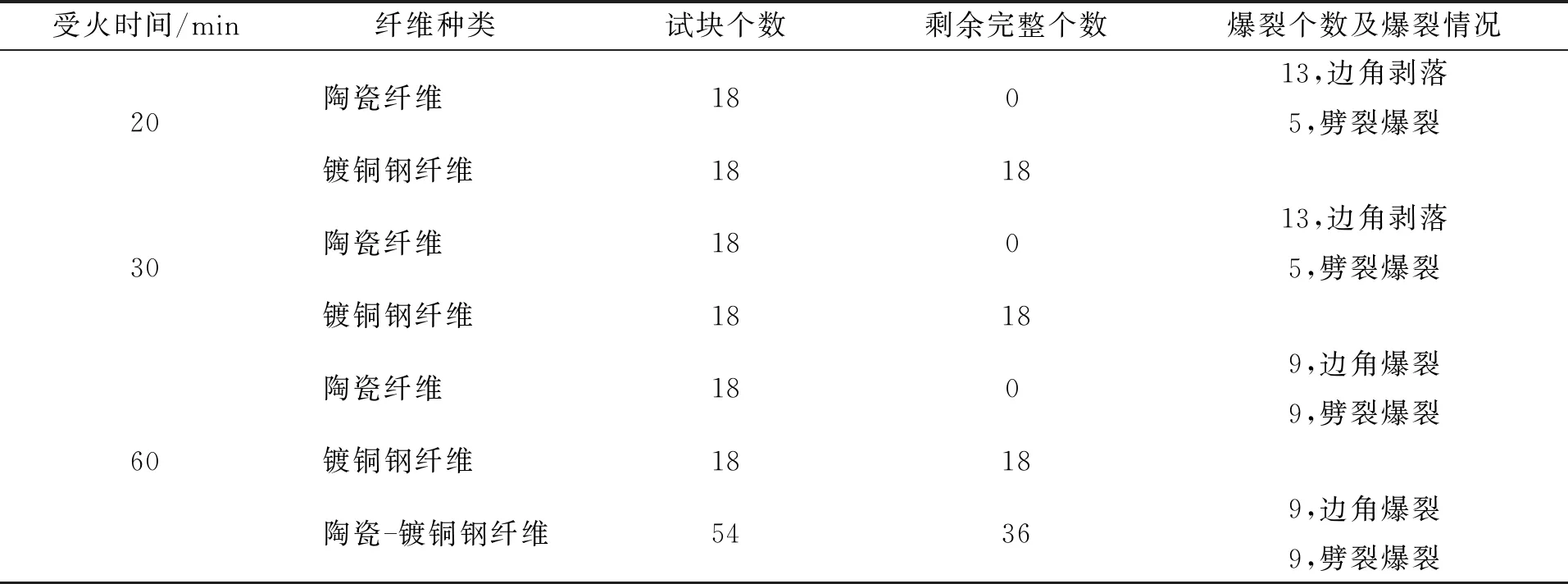

图4至图6分别给出了陶瓷纤维轻骨料混凝土、镀铜钢纤维轻骨料混凝土、陶瓷-镀铜钢纤维轻骨料混凝土不同受火时间后表观特征。高温后不同纤维种类试块在不同受火时间下爆裂个数及爆裂情况存在明显差异,受火后纤维轻骨料混凝土爆裂特征见表5。

由图4和表5可知,掺加陶瓷纤维的轻骨料混凝土在受火20 min后,18个混凝土试块均有不同程度的剥落,轻骨料暴露,试块成深灰色;受火30 min后,四周剥落严重,轻骨料由掉落现象,试块成灰白色;受火60 min后,混凝土试块发生严重爆裂。陶瓷纤维轻骨料混凝土爆裂情况严重主要是由于陶瓷纤维为阻燃材料,受火后未发生融化,与混凝土骨料粘结好,内外温度差大。

由图5和表5可知,掺加镀铜钢纤维轻骨料混凝土,受火20 min后,试块表面光滑平整,整体性完好,无裂缝和剥落现象;受火30 min后,试块表面出现细小裂缝和轻微粉末颗粒,仍然保持完整;受火60 min后,试块表面由粉质颗粒,裂缝宽度增大。随着受火时间增大,混凝土试块由深灰色变为灰白色。

(a) 常温

(b) 受火20 min

(c) 受火30 min

(a) 常温

(b) 受火20 min

(c) 受火30 min

(d) 受火60 min

(a) 常温

(b) 受火60 min

由图6和表5可知,掺加陶瓷-镀铜钢纤维轻骨料混凝土受火60 min后,四周出现较大裂缝和大量细小孔洞,部分试块发生了边角爆裂现象。

由图4至图6和表5可知,掺加陶瓷纤维轻骨料混凝土试块均发生严重爆裂现象,无完整试块;受火60 min后,掺加镀铜钢纤维轻骨料混凝土试块未发生爆裂现象,而混掺陶瓷-镀铜钢纤维轻骨料混凝土部分发生边角爆裂现象。

表5 受火后纤维轻骨料混凝土爆裂特征Tab.5 Burst characteristics of fiber reinforced lightweight aggregate concrete after fire

通过分析可知,在明火高温作用下,单掺陶瓷纤维轻骨料混凝土试块表面受热膨胀,由于陶瓷纤维导热系数小,因此试块内部与外部存在较大的温度梯度;同时胶凝材料在高温长时间作用下持续劣化,由于内部蒸气压力和温度应力共同作用的影响,因此当应力达到混凝土自身抗拉强度时,试块产生裂缝,高温作用下裂缝急剧发展引起爆裂。单掺镀铜钢纤维轻骨料混凝土,由于镀铜钢纤维导热性能好,可缓解试块内部与外部的温度梯度,降低了温度应力,同时镀铜钢纤维可有效拉结裂缝两侧的混凝土,因此提高了开裂后混凝土抗拉强度,降低了混凝土在温度应力和蒸汽压力共同作用下的爆裂现象。

2.2 火灾后质量损失率

在火灾高温作用下,轻骨料混凝土中的水分逐渐蒸发、C-H和C-S-H等胶凝结构逐渐水化分解,造成轻骨料混凝土的质量损失。而质量损失率可以间接反映轻骨料混凝土抗压强度变化规律和内部损伤情况。质量损失率由式(1)计算。

(1)

式中:δ为质量损失率,%;Δm为受火前后试块质量差,kg;m为受火前试块质量,kg。

不同受火时间、不同纤维掺量轻骨料混凝土质量损失率计算结果见表4。分析单掺镀铜钢纤维掺量对不同受火时间轻骨料混凝土质量损失率的影响,得到的镀铜钢纤维轻骨料混凝土质量损失率如图7所示。由图可知,受火30 min内,镀铜钢纤维掺量越大,质量损失率越高,原因主要是镀铜钢纤维掺量越高,与混凝土基体受火后形成孔道越多,水蒸气更容易释放;随着受火时间的增长,这部分影响越来越小,60 min后镀铜钢纤维轻骨料混凝土质量损失率相差很小。

受火60min后陶瓷-镀铜钢纤维轻骨料混凝土质量损失率如图8所示。由图可知,受火60 min后,不同陶瓷-镀铜钢纤维混掺方式对轻骨料混凝土质量损失率的影响不同。当镀铜钢纤维掺量不变时,随着陶瓷纤维掺量增加,轻骨料混凝土质量损失率呈现逐渐下降的趋势。其中陶瓷纤维掺量为3.9 kg/m3与镀铜钢纤维掺量为40、50 kg/m3的混掺效果最好,质量损失率仅为12.0%、10.3%。

图7 镀铜钢纤维轻骨料混凝土质量损失率Fig.7 Mass loss rate of copperplated steel fiber lightweight aggregate concrete

图8 受火60 min后陶瓷-镀铜钢纤维轻骨料混凝土质量损失率Fig.8 Mass loss rate of ceramic copper plated steel fiber lightweight aggregate concrete after 60 minutes of fire

2.3 火灾后残余抗压强度

纤维轻骨料混凝土受火后抗压强度的降低主要是经过火灾高温后试块内部发生了复杂的物理化学变化,造成轻骨料混凝土内部结构破坏。火灾下试块内自由水、结晶水逐渐蒸发,以及C-H、C-S-H等胶凝结构脱水蒸发,加重了内部结构的损伤,造成抗压强度继续降低。

经历不同受火时间后(20、30、60 min),镀铜钢纤维轻骨料混凝土抗压强度及抗压强度残余率与受火时间的关系如图9所示。由图可以看出,随着受火时间的增加,不同镀铜钢纤维掺量的轻骨料混凝土抗压强度均降低,受火时间对抗压强度的影响较大。受火30 min后,掺量为30、40 kg/m3镀铜钢纤维的轻骨料混凝土抗压强度残余率相近,分别为91.2%、92.2%,而掺量为50 kg/m3镀铜钢纤维的轻骨料混凝土抗压强度残余率仅为62.5%,抗压强度降幅较快;受火60 min后,镀铜钢纤维掺量为30、40、50 kg/m3的轻骨料混凝土抗压强度残余率相近,分别为15.8%、16.5%、16.7%,但是受火时间从30 min增长到60 min后,掺量为30、40 kg/m3镀铜钢纤维的轻骨料混凝土抗压强度降幅分别为75.4%、75.7%,掺量为50 kg/m3镀铜钢纤维的轻骨料混凝土抗压强度降幅为45.8%,说明镀铜钢纤维掺量为50 kg/m3的轻骨料混凝土受火30 min内抗压强度下降较快,从30 min到60 min抗压强度降幅较小,主要原因与图7所示质量损失率分析一致,受火30 min内钢纤维掺量越大,质量损失率增长速度快,蒸气压释放越快,抗压强度降低越快,30 min后质量损率增长变慢,抗压强度下降减缓。

(a) 抗压强度

(b) 抗压强度残余率

受火60 min陶瓷-镀铜钢纤维混凝土抗压强度及抗压强度残余率如图10所示。由图10(a)可以看出,受火60 min后镀铜钢纤维掺量为30、40 kg/m3的轻骨料混凝土混分别掺入1.3、2.6、3.9 kg/m3的陶瓷纤维抗压强度比单掺镀铜钢纤维的轻骨料混凝土抗压强度低;当镀铜钢纤维掺量不变时,随着陶瓷纤维掺量的增加,受火后抗压强度逐渐提高;镀铜钢纤维掺量为50 kg/m3的轻骨料混凝土掺入3.9 kg/m3的陶瓷纤维,抗压强度高于单掺镀铜钢纤维的轻骨料混凝土。

(a) 抗压强度

(b) 抗压强度残余率

由图10(b)可知,受火60 min后镀铜钢纤维轻骨料混凝土混分别掺入1.3、2.6、3.9 kg/m3的陶瓷纤维抗压强度残余率,比单掺镀铜钢纤维轻骨料混凝土抗压强度残余率高,随着陶瓷纤维掺量的增大,抗压强度残余率逐渐增大,其中,镀铜钢纤维掺量为50 kg/m3的轻骨料混凝土混分别掺入1.3、2.6、3.9 kg/m3的陶瓷纤维抗压强度残余率提升效果最好,分别增加了0.2%、0.9%、2.9%。

3 结论

① 随着受火时间的增长,不同掺量的陶瓷纤维轻骨料混凝土均发生严重爆裂现象;掺加钢纤维轻骨料的混凝土未发生爆裂现象,混掺陶瓷-镀铜钢纤维轻骨料的混凝土部分发生边角爆裂现象;在改善轻骨料混凝土抗爆裂性能方面,镀铜钢纤维优于陶瓷纤维和陶瓷-镀铜钢纤维。

② 受火30 min内,镀铜钢纤维掺量越大,轻骨料混凝土质量损失率越高,抗压强度下降越快;受火60 min后,镀铜钢纤维掺量对轻骨料混凝土质量损失率影响不明显,抗压强度降幅较小,50 kg/m3镀铜钢纤维掺量的轻骨料混凝土抗压强度降幅为45.8%。

③ 相同受火时间(60 min)和相同掺量镀铜钢纤维的轻骨料混凝土,随着陶瓷纤维掺量的增加,质量损失率呈现逐渐下降的趋势,抗压强度和抗压强度残余率逐渐增高;受火60 min后,掺量为3.9 kg/m3的陶瓷纤维与50 kg/m3的镀铜钢纤维的混掺效果最好,质量损失率仅为10.3%,比单掺50 kg/m3的镀铜钢纤维轻骨料混凝土的抗压强度残余率增加了2.9%。