耗能型钢连梁抗震性能试验研究

周海涛,赵成华,郝志勇,杨 英,白 哲,薛 娜,谷骁勇,傅 丰,王海有

(1. 河南城建学院,河南 平顶山 467036;2. 河南天泽经典建筑科技有限公司,河南 许昌 461000;3. 伦敦大学 计算科学与工程学院,英国 伦敦;4. 平顶山市公路事业发展中心,河南 平顶山 467001)

连梁是剪力墙结构中连接墙肢的关键构件,其一般具有跨度小、截面大的特点。强震荷载所产生的极大剪力往往使连梁易于发生破坏,因此结构设计概念里通常将连梁作为耗能构件进行设计。学界也一直为提高连梁的延性耗能能力而努力。

针对传统的钢筋混凝土连梁研究领域,Paulay等[1]提出交叉暗支撑配筋方案,先后被多国规范采用。随后各国学者相继提出菱形配筋[2]、对角交叉斜筋[3-4]、复合斜筋[5]、三层封闭箍筋[6]、内置钢桁架等配筋方式,虽然这些组合连梁可以解决传统钢筋混凝土连梁抗剪能力不足的问题,变形和耗能能力有所提升,但无法从根本上改变混凝土连梁的脆性剪切破坏模式,且施工困难,施工质量难以保证。

近些年国内外学者又提出内置钢板-混凝土组合连梁[7-10]、外包钢板-混凝土组合连梁[11]、钢板-混凝土组合连梁,不仅解决了传统钢筋混凝土连梁抗剪能力不足的问题,且具有较好的变形能力与耗能能力,但由于钢材和混凝土的变形能力相差较大,混凝土的耐损伤能力差,二者协同工作性能有待改善。Park[12](2006)还将钢梁段直接作为连梁连接混凝土墙肢,也称为组合联肢墙。

随着人们对结构减震概念理解的逐步深化,逐渐形成了将连梁的变形集中在特殊设计的耗能段,以消耗大量的地震能量,从而减轻主体结构的损伤的设计思想。

基于此思路,Christopoulos 等[13](2014)针对一栋减震建筑的数值模型,将部分连梁分为3段且在其中间段采用粘弹性单元建模。计算表明,在多遇地震或风载作用下,结构的位移和速度响应显著降低。Montgomery 等[14](2014)将粘弹性阻尼器放置到连梁的跨中位置,进行了连梁拟静力试验,结果表明,粘弹性阻尼器在较大变形时仍然可以保持较稳定的耗能能力。毛晨曦等[15](2014)提出了一种可以安装在混凝土连梁中的形状记忆合金(SMA)阻尼器,并通过试验验证了该SMA阻尼器构造设计可靠,变形集中在阻尼器中,耗能能力良好,有自复位能力。

Fortney[16](2007)将钢连梁分为3段,其中中间段钢梁腹板被特意削弱,以便该段钢材在地震作用下先进入屈服,消耗地震能量。纪晓东等[17](2015)通过改变腹板钢材类型、加劲肋布置方式等参数,针对 12 个可更换消能段的连梁进行了拟静力试验研究,结果表明,其破坏模式主要表现为焊缝破坏,其塑性变形能力大,承载力稳定,耗能多。邓付元等[18](2017)对4个带缝钢板阻尼器的消能连梁试件进行了抗震性能试验研究,试件破坏模式共分为两种,一种是阻尼器弯曲撕裂,另一种为预埋连接节点破坏。朱柏洁等[19](2019)设计了两种跨高比分别为2.5和1.8的钢骨混凝土连梁和可更换的全钢消能连梁,对4个连梁进行了拟静力试验,结果表明,消能连梁的耗能能力、延性均优于钢骨混凝土连梁。Chung等[20](2009)将摩擦阻尼器设置在连梁中,进行非线性时程分析,验证了此种连梁可有效提高抗震性能。师骁等[21](2016)对含摩擦阻尼器的钢连梁进行了往复加载试验,结果表明,摩擦材料性能可靠,耗能能力优异,滑动摩擦力相对稳定。周绪红[22](2019)提出了一种腹板屈曲约束钢连梁,其思路是通过在钢连梁腹板两侧设置约束板,保证钢连梁在往复剪切荷载作用下腹板剪切屈服后承载力能够持续强化。

本文提出了一种耗能型装配式钢结构连梁,对其中2个试件进行拟静力试验以研究其抗震性能,然后对其加载过程进行数值模拟试验,证实了该数值模拟试验方法的适用性,继而对不同跨高比、不同材料规格的另外2个规格的耗能型装配式钢结构连梁进行了滞回过程数值试验研究,为该类连梁在高烈度设防地区的应用提供参考。

1 试验概况

1.1 试件设计

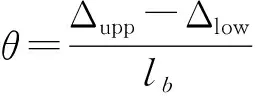

试件构造大样如图1所示。共4个构件,试件编号分别为L-1、L-2、L-3和L-4,其主要尺寸参数及区别见表1。

耗能型连梁包括了沿连梁通长布置的耗能腹板1,该板件为核心板件;腹板1上下有通长翼缘板2,与剪力墙连接;连梁两端尚有4块侧腹板6,侧腹板6和通长耗能腹板1之间共形成4个空腔,此空腔内密实灌注再生混凝土,从而形成连梁高刚度段。这种构造实质是剪切型阻尼器和钢管混凝土连梁有机融合,并通过外接钢侧板与钢板剪力墙进行连接。

(a)主视图 (b)后视图

表1 试件主要尺寸参数及区别

1.2 材料性能

表2 钢材材性试验结果

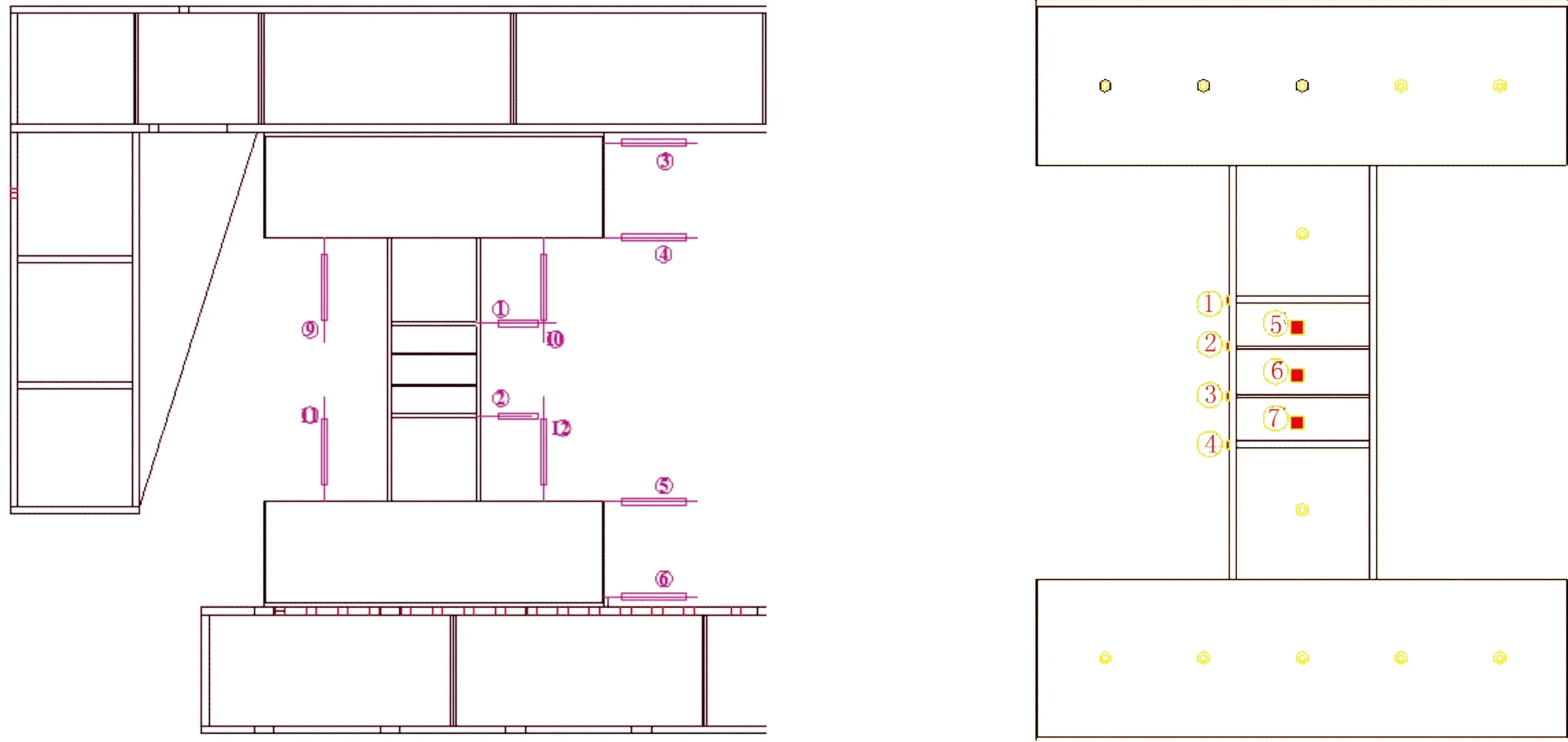

1.3 试验加载方案

试验加载装置如图2所示。试件下墙肢固定在刚性台座上,上墙肢与倒 L 形加载梁连接固定。为控制倒L梁在作动器水平加载过程中不发生转动,使用平行四连杆结构。

(a)加载装置示意 (b)加载装置现场

式中:Δupp和Δlow分别为连梁上、下端的侧向位移。

图3 加载制度

水平荷载采用拟静力低周反复加载方式,加载过程采用位移控制,加载制度如图3所示。试件屈服前,各位移角下循环一次。试件屈服后,各位移角下循环三次,试件的水平承载力下降到最大承载力的85%以下或试件发生影响滞回性能稳定的破坏形态时,加载停止。

1.4 测试方案

试件测点布置如图4所示,位移计1~6用于测试连梁水平位移数值,核算连梁试件弦转角。位移计8~11用于监控竖向位移;应变片1~4用于测量翼缘板纵向应变量,应变片5~7用于测量耗能腹板面内三向应变。

灯光亮起,有一队人从后台缓缓地走了出来,为首的一个男人,吊儿郎当地叼着一根烟,不时吐出一个烟圈,后面有的人拿着一把匕首,嘻嘻哈哈地插在自己的身上,又拔出来,那分明是一把道具用的伸缩匕首,有的人用纸巾擦着自己身上、脸上的血迹,而我也慢慢从舞台上爬了起来,冲着那个目瞪口呆的女孩微微一笑,拍了拍身上的土。

(a) 正面位移计布置 (b)应变片布置

2 试验结果及分析

2.1 试验过程及破坏形态

连梁试件L-1、L-2的剪力-位移曲线见图5,耗能段的剪力-位移曲线见图6。相较于连梁,连梁耗能段滞回曲线更为饱满,且位移幅度占比连梁相应循环幅位移幅度的0.38倍和0.43倍。

根据表2参数,试件L-1、L-2的名义屈服剪力(实测材料屈服点×实际腹板面积)分别为448 kN和336 kN。而由试验曲线数据可以看到,试件L-1的实测屈服剪力约400 kN,而试件L-2的实测屈服剪力约300 kN,符合初算。试件L-1的极限力约820 kN,比初步估算要大14%。这是因为翼板对承载力的贡献估算偏低。

(a)试件L-1 (b)试件L-2

(a)试件L-1 (b)试件L-2

2.1.1 试验现象

(1)试件L-1滞回加载变形破坏过程。

当连梁弦转角达到1/35 rad时,变形如图7(a)所示,连梁弦转角达到1/29 rad时,耗能腹板中部进入塑性变形状态,变形如图7(b)所示。此后持续加载,连梁多次循环进入塑性变形,如图7(c)所示。

连梁弦转角达到1/12 rad时,翼板和腹板均已深度进入塑性耗能状态。连梁弦转角达到1/5 rad第3圈时,作动器荷载-位移滞回曲线突然下降,连梁试件4角发生破坏,如图8所示,具体形式包括连接板拉断、焊缝拉裂或两者同时出现。

(a) (b) (c)

(a) 左上角 (b)左下角 (c)右上角背面 (d)右上角背面

(2)试件L-2滞回加载变形破坏过程。

连梁弦转角达到1/17 rad时,耗能腹板进入塑性状态,其中最中间区域最为明显,连梁翼板处于弹性状态。连梁弦转角达到1/12 rad时(目标位移30 mm),连梁耗能腹板全截面进入塑性状态。连梁弦转角达到1/10 rad时,耗能腹板进入深度塑性状态,连梁翼板处于弹性状态。连梁弦转角达到1/6.6 rad时,连梁翼板进入塑性状态。变形如图9所示,耗能区中间区域钢板斜向凸起或凹下,表现出明显的钢板塑性失稳现象。作动器位移达到1/5 rad第3圈时,承载力明显降低,耗能腹板塑性屈曲变形现象更加明显的同时,钢板焊缝出现了撕裂现象。

(a) (b) (c)

3 数值仿真

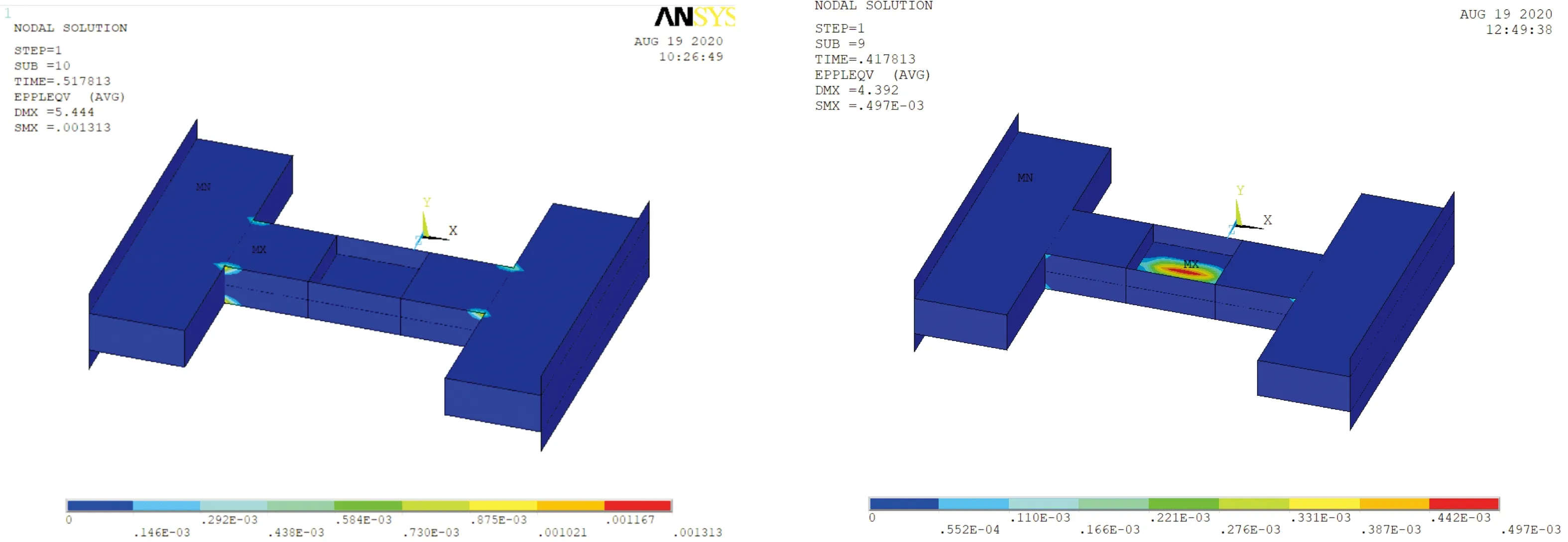

将钢材的应力应变本构关系简化为三折线各向同性硬化材料模型,性能参数取值见表2。使用ansys6.10提供的SHELL143单元进行钢板的建模。滞回加载过程同试验过程。

3.1 计算结果

3.1.1 试件L-1滞回加载变形破坏过程

在连梁弦转角幅值1/64.3 rad第1圈时,连梁端部4个角部首先出现材料屈服(图10(a)),腹板耗能区域未出现塑性。然后在连梁弦转角1/54.1 rad,腹板耗能区域出现塑性(图10(b))。在弦转角达到1/40.7 rad时,整个腹板耗能区域进入塑性(图10(c)),连梁端部4个角进入塑性范围明显增加。在弦转角达到1/6.7 rad时,塑性应变应力云图如图10(d)所示。注意到耗能段4个角上翼缘板也进入塑性变形状态,且塑性变形比连梁两端及翼缘板其他位置明显要大。

(a) (b)

3.1.2 试件L-2滞回加载变形破坏过程

在连梁弦转角幅值10.5 mm第1圈时,连梁端部4个角部首先出现材料屈服(图11(a)),腹板耗能区域未出现塑性。然后在连梁弦转角幅值10.5 mm第1圈位移6.495 mm,腹板耗能区域出现塑性(图11(b))。在位移值达到8.595 mm时,整个腹板耗能区域进入塑性(图11(c)),连梁端部4个角进入塑性范围也明显增加。

(a) (b)

当位移52.507 mm时,塑性应变应力云图如图11(d)所示,耗能段上翼缘板也进入塑性变形状态,且塑性变形比连梁两端及翼缘板其他位置明显要大。可以看到腹板中间对应肋板中间区格发生了明显的凸起变形,板件局部失稳,说明此时发生了钢板塑性屈曲现象,和试验现象吻合。当位移达57.999 mm时,塑性屈曲现象已经非常明显,耗能腹板4角翼缘板塑性变形也非常明显。

3.2 计算总结

数值模拟基本把连梁塑性发展变形在各关键区域发生的先后顺序、发展深度、塑性屈曲现象的出现,都进行了很好地再现,并且和试验现象有较好地吻合。

同等位移幅值下,数值模拟得到的连梁各圈加载过程对应的最大承载力和物理试验所得结果最大偏差约10%,而且随着位移幅值的增大,这种相对差距逐步缩小。

基于前述,证实数值模拟结果具备一定的可信性。修改前述代码关于模型几何尺寸的内容,建立第3和第4个模型,并进行滞回加载分析。

3.3 试件L-3滞回加载变形破坏过程

在连梁弦转角幅值1/35 rad第1圈,在连梁的4角出现了极小的塑性应变(图12(a))。然后随位移增大,耗能腹板中间位置初步出现塑性应变(图12(b))。最后整个腹板耗能区域进入塑性(图12(c)),连梁端部4个角进入塑性范围也明显增加。到位移弦转角为1/6.7 rad时,塑性应变云图如图12(d)所示。塑性应变集中于耗能腹板区域和其4角连梁翼缘板上。

(a) (b)

3.4 试件L-4滞回加载变形破坏过程

在弦转角达到位移1/35 rad时,耗能段腹板全截面即快速进入深度塑性状态(图13(a)),继而随位移值的微小增加,耗能段腹板进入塑性屈曲状态(图13(b)),最后其4角翼板也进入塑性状态(图13(c))。

4 结论

通过试验验证,在连梁中设置低刚度段,使连梁在滞回位移下的变形集中于该部位的设计思路得到了很好的实现。装配式耗能型连梁在滞回荷载作用下,滞回曲线饱满,表现出很好的耗能能力,力学表现符合预期设想。

试验证实,装配式耗能型连梁的最终破坏模式包括耗能腹板塑性屈曲后破断和连梁端部4角侧板连接材料撕裂破坏共两种模式,因此在连梁设计之初,宜对连梁端部4角的材料强度破坏进行更加保守的考虑。