拖拉机用液压软管常见故障及预防措施

原志华 ,白 杨 ,栾春敏 ,薛运起 ,管 磊

(第一拖拉机股份有限公司大拖公司,河南 洛阳 471004)

0 引言

由于不同农艺的需要被应用到农业生产中的机械设备种类繁多,而大多数设备需要和拖拉机配套使用。为了满足不同农艺需要,同一型号的拖拉机在液压系统方面往往有多种不同的配置。因此,拖拉机液压系统形成了运动部件多、配置种类复杂的结构特点。鉴于液压软管在装配过程中表现出良好的容错性能,为了兼顾现场装配和用户的使用性能需要,软管在拖拉机液压系统中有着广泛的应用。

从市场质量反馈信息来看,由液压软管故障引起的问题在整个液压系统故障中占比相对较高。为此,对液压软管的故障形态进行分析并制定相关预防措施,有助于改善拖拉机液压系统的整体稳定性,提高拖拉机用户的使用体验。

本文将从液压软管的故障形态对其进行分析,并结合设计和装配两个方面确定降低和预防液压软管故障的方法。

1 液压软管故障形态及分类

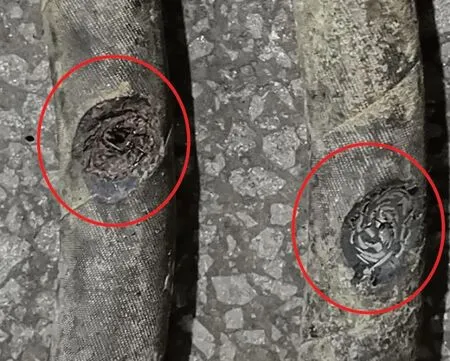

根据质量信息反馈,软管故障形态多为爆裂、软管接头脱离(松动)、磨破等。在进行软管旧件分析时,软管爆裂并不多见,从外观形态来看更多的是软管磨损和扭曲,分别如图1、图2所示。

图1 软管磨损

图2 软管扭曲

图1所示的软管磨损故障经过对装车实物的现场分析和判断,形成原因为软管在整机运行过程中存在运动,且在运动过程中和其他部件存在接触现象。图2所示的故障形成原因为软管装配后存在局部扭曲现象,使得软管受力不均,长时间使用后导致软管接头处松动漏油。

2 故障原因分析

1)造成软管爆裂的原因有:操作不当、软管的承压能力选择不匹配以及软管装配不当等[1-3]。通过对多个接头松脱漏油故障的旧件的解剖分析来看,大多数的故障油管接头处伴随有软管的扭曲,此外还有一小部分是由管接头扣压问题造成的。

2)造成软管接头松动的原因主要是扣压和装配问题,其中装配问题占据了主要原因。

3)造成软管磨破的原因主要是软管在使用过程中存在运动或是软管在脉冲压力的扰动下和相邻零件之间发生摩擦。为了最大程度地避免软管磨损故障,本文将对软管排布方面进行详细的描述。

2.1 操作不当

如在耕地时,多路阀操纵未放置在“浮动”位置,则农具在受到阻力时油缸压力会瞬间加大导致软管在瞬时压力变化强烈的情况下损坏。

2.2 软管的承压能力选择不匹配

液压系统中大部分软管都承受一定的压力,从压力等级来划分可以大致分为低压油管和高压油管两种规格[4-7]。在拖拉机液压系统中,控制系统的管路压力一般在2 MPa左右;转向系统的管路压力在12.5 MPa左右;提升系统的压力较大,最高可达到20 MPa左右。

在液压系统有压力要求时,常选用带编织钢丝的软管。编织钢丝对软管来说不仅可以增加其抗压能力,还可充当骨架,使软管具有良好的塑形和抗负压能力。在系统压力超过2 MPa的管路中,宜选用带编织钢丝的软管。

吸油管路一般承受负压,一般的拖拉机液压系统吸油管路的负压不超过17 kPa,若吸油管路必须选择软管,应选择带钢丝的软管,避免管路被吸扁。

若拖拉机液压系统中软管的抗压能力和系统压力不匹配,则在使用过程中容易出现管子爆裂的风险,对液压系统十分不利。因此,在对液压系统软管进行设计或者更换时,必须明确管路的压力特性,确保软管满足压力需求。

2.3 软管装配不当

软管的装配质量对软管的使用寿命有着巨大的影响,因此在装配软管时应严格按照设计要求进行装配。若软管装配后存在扭曲变形或者打死弯现象,会使管路承受应力加大或节流导致局部瞬时压力过高,从而使软管的使用寿命急剧下降。

3 软管选型

在进行软管设计的过程中,最重要的是压力的选择和软管的排布。合理的软管排布不仅可以使管路的外观美观,还可以提高系统的稳定性,延长软管的使用寿命。

3.1 压力等级

GB/T 3683—2011《橡胶软管及软管组合件 油基或水基流体适用的钢丝编织增强液压型 规范》中将软管根据结构、工作压力和耐油性能的不同分为6种类型[8]。

——1ST型:具有单层钢丝编制层和厚外覆层的软管;

——2ST型:具有两层钢丝编制层和厚外覆层的软管;

——1SN和R1ATS型:具有单层钢丝编制层和薄外覆层的软管;

——2SN和R2ATS型:具有两层钢丝编制层和薄外覆层的软管。

在实际应用中,使用1SN和2SN型时,因其软管外覆层薄,可以实现不剥胶或少量剥胶后进行管接头处扣压,对保证液压管路的清洁度具有一定的好处。

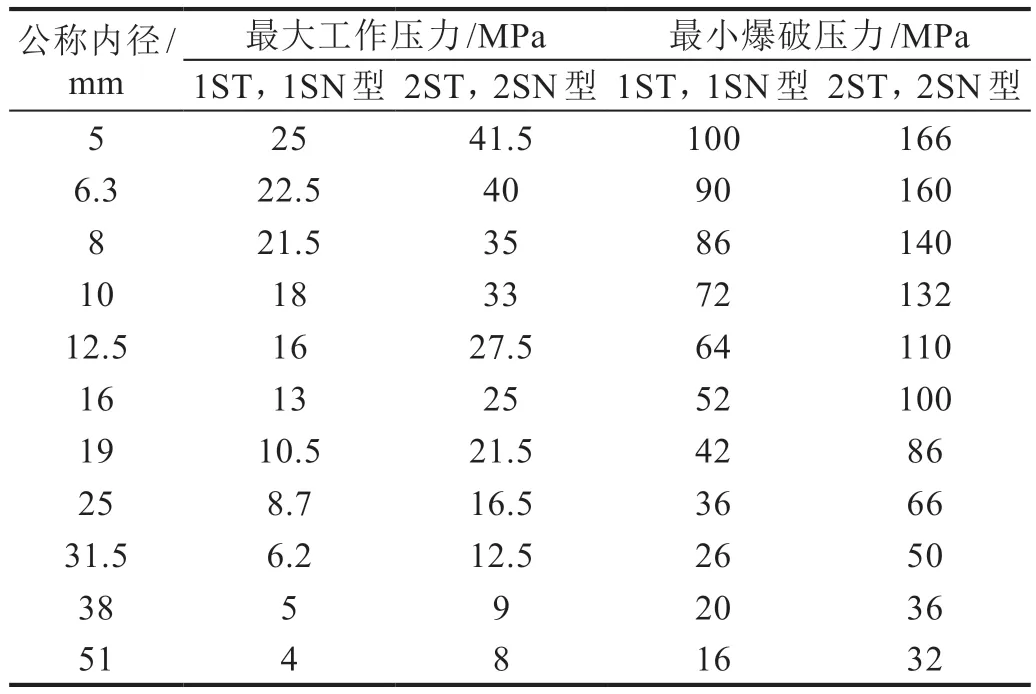

单层钢丝软管和两层钢丝软管的抗压能力不同,具体能够达到的最大工作压力和最小爆破压力如表1所示。

表1 最大工作压力和最小爆破压力

3.2 软管排布

确定完软管的压力等级后就需要进行软管排布,在进行软管排布时必须遵循一定的原则,最重要的是需要考虑软管走向以及最小弯曲半径要有一定的合理性。

软管受压时,管路会发生长度和形状的轻微变化。若软管连接后处于紧绷状态,则管接头处会受到较大的应力作用,此时,软管受压力油脉冲作用会存在从软管接头上拔脱出来的风险。且由于长期有应力作用于接头上,有可能导致金属损伤或密封失效。因此,当软管两端的连接点大致呈一条直线分布时,软管连接后应当考虑给软管设计适当的装配余量,以便于软管在受压力而发生长度变化时自身可进行调节,如图3(a)所示。同时,软管装配后应当尽量保持自然状态,避免局部弯曲过大,必要时可采用合适的接头进行过渡,如图3(b)所示。

图3 一些特定场合的软管排布方案

当软管在使用过程中存在运动或容易受到振动影响时,应在保证系统零部件活动或振动不会给软管增加应力的情况下尽量避免给软管过多的装配余量,以免软管摩擦设备或其他的零部件。需要在狭小空间内布置软管时,宜使用接头进行过渡,以保证软管的自然状态,如图3(c)和图3(d)所示。

应当避免软管长距离悬空,软管过长或距离多个设备表面过近时应当对软管采取必要的固定措施,如图3(e)所示。对软管进行固定时不应牺牲软管运动过程中的活动性,需要给软管预留活动空间。需要注意的是,软管进行固定时的固定点宜选择在整个软管运动过程中相对较为静止的部位,以避免软管因固定而造成局部弯曲过大。若软管和其他部件的接触不可避免,则可选择超耐磨外层材料的软管或给软管配上防磨损护套。

选用不同类型的管接头不仅可以使得管路变得美观,还可避免多管路之间的交叉。在设计过程中需要对多根软管同时进行布置且应尽量避免软管之间相互交叉,如图3(f)所示。同时布置多根管路时,除了上述要求外,应当尽量考虑系统维护的需要,保证更换管路时的便捷性。

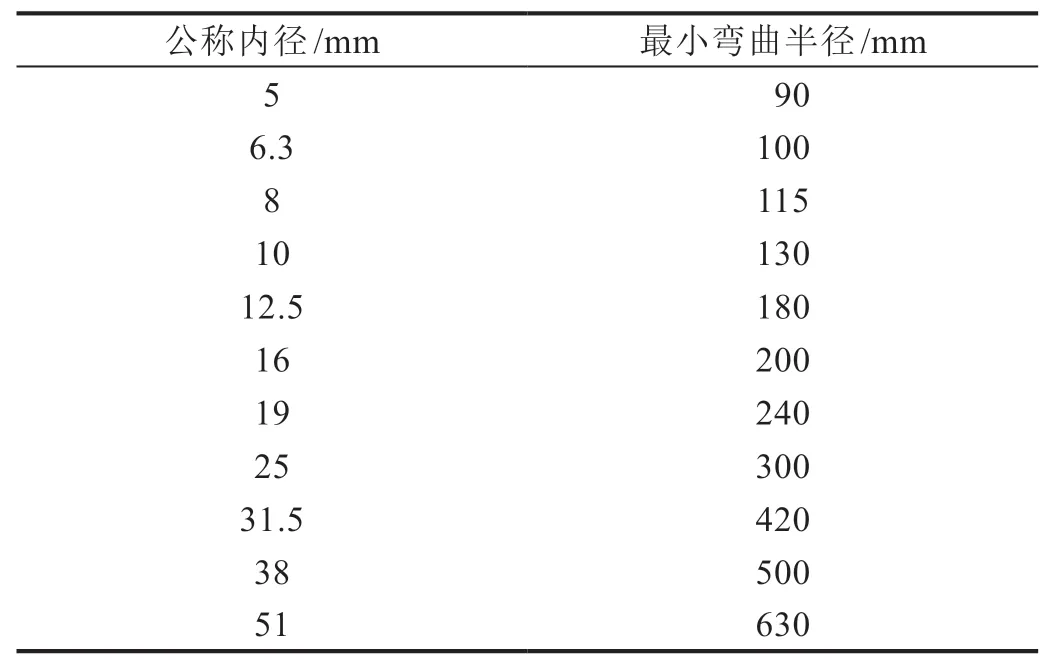

除此之外,受装配空间限制,软管装配后出现弯曲现象时,其弯曲半径应大于软管的最小弯曲半径。不同管径的软管最小弯曲半径如表2所示。

表2 软管最小弯曲半径

4 接头扣压工艺

目前,软管接头的扣压工艺主要分为剥胶和不剥胶两种[9-10]。厚外覆层的软管不宜采用不剥胶工艺进行管接头扣压,薄外覆层的软管因为壁厚相对较薄容易实现不剥胶扣压工艺。

剥胶工艺由于需要切除一部分软管的外覆层,存在破坏软管的风险。而且软管扣压后管接头处容易产生应力集中,在使用过程中软管接头处易发生故障。

不剥胶工艺因无需剥去胶管外覆层,可避免剥胶不到位或剥胶过量而引起的软管总成故障。因此,液压软管设计时应尽量选用1SN和2SN型软管并采用不剥胶扣压工艺,可在一定程度上降低软管的故障率。

5 软管装配

在进行软管装配时,除了需要按照产品设计和管路走向进行装配外,较为关键的是管接头处的装配。在进行管接头处的连接时,需要注意连接后不能使管路接头处在沿管路径向方向上受到应力影响,且管路径向方向不能发生扭曲现象。简而言之,软管在装配过程中除了需要按照设计要求的走向和固定进行装配外,还应尽量避免因装配造成管路受到内应力影响。

6 结语

通过分析可以看出,造成拖拉机软管故障有设计和装配两个方面的原因,在实际装配过程中,不规范是软管故障的主要原因。因此,完善软管装配工艺和有效实施软管装配工艺可大大降低液压软管的故障率,提升拖拉机液压系统的稳定性。