基于ANSYS 分析保温层厚度对动力电池的影响

张宗喜 鹿文浩 范祥 李红智 王霈 宋传增

(山东建筑大学机电工程学院 山东济南 250101)

0 引言

动力电池作为纯电动汽车的关键零部件之一,其工作性能的好坏严重制约着电动汽车的推广。工作温度对动力电池的影响比较大,其最佳工作温度是在15~35 ℃之间[1]。在我国北方地区,电动汽车需要长期在0 ℃以下环境中工作,会出现电池一致性差、充放电困难、使用寿命缩短以及续航里程短等问题[1-2],这极大地制约电动汽车在我国北方的推广。为解决这个问题,除了加热,还可以进行保温,减少电池包热量的散失,来避免能源不必要的浪费。

根据用户的一些用车习惯来看:①在白天使用电动汽车时,会进行时间相对较短的停车,为了避免启动时频繁的加热,需要对电动汽车进行保温;②夜间停车以后需要对电动汽车进行充电,而停车前电池包内会有一定的热量,保温使得电池包在一定的时间内温度保持在理想范围内,从而可以使得动力电池的充电性能维持在一个理想的状态[1-3]。

1 电池包保温理论基础

热传递主要有热传导、热辐射和热对流3 种形式[4],在研究电池包的保温过程中主要是热传导和热对流2 种形式。

1.1 热传导

根据傅里叶定律,单位时间内通过该层的导热热量与温度变化率以及平板的面积成正比[4],见式(1)。

式中:Ф 为导热热量;λ 为导热系数;A 为平板的面积;dt/dx 为温度变化率。

1.2 热对流

对流换热的计算公式是牛顿冷却公式[4],如式(2)。

式中:Ф 为对流换热热量;h 为对流换热系数;A 为平板的面积;Δt 为温差。

1.3 导热微分方程

电池包的传热数学模型简化为三维、常物性、无内热源的非稳态导热微分方程,见式(3)。

式中:τ 为分析时间;λ 为分析对象导热系数;ρ 为分析对象密度;ci为分析对象比热容;∂t/∂x 为分析时间内该对象的温度变化。

2 电池包保温方案

2.1 电池包三维模型的建立

本文采用的某款电池包进行保温性能研究。电池包上壳采用SMC 材料,下壳采用DC01 钢材料。利用Solidworks 软件对电池包进行三维建模,三维模型如图1 所示。

图1 电池包三维模型

平均温度≤350 ℃时导热系数<0.14 W/(m·k)的材料叫保温材料,该类材料一般具有阻燃、质轻、导热系数小、吸水率低、抗压缩性好等特点[1-3]。而本文选用酚醛板作为保温材料,其导热系数为0.022~0.030 W/(m·k)。保温层的布置方案是将保温层仿形粘贴在上下壳内壁。

2.2 电池包有限元模型的建立

本文通过使用ANSYS 软件中Fluent Meshing 模块对电池包的有限元模型进行非结构化网格划分(如图2 所示),建立流固耦合模型。非结构化网格具有2 个优点:①非结构化网格在处理几何模型的边界问题上具有更好的灵活性;②非结构化网格可以很方便地作自适应计算,不仅效率高,还可以合理地分布网格的疏密程度,从而提高模型的计算精度[5-6]。

为了便于计算过程的收敛,缩短计算时间,电池包保温模型需要进行简化处理,有3 个原则:①各材料的比热容、导热系数、密度等物理参数是不变的,不随环境温度变化而变化;②导热系数在同一方向不发生变化;③由于单体电池内部的电解液流动性很差且没有较大的温差出现,不会产生对流换热,所以单体电池内部的电解液热传递主要是热传导。

3 电池模组的温度场仿真分析

3.1 仿真条件设置

(1)网格质量选取General 中的Check 进行网格质量检查,目的是为了检查网格是否有负体积、域的范围、体积的数据统计、网格拓扑和周期边界信息等[7]。

(2)求解器设置需要在General 界面的Solver 中进行相关设置。

(3)仿真计算模型选取能量模型。

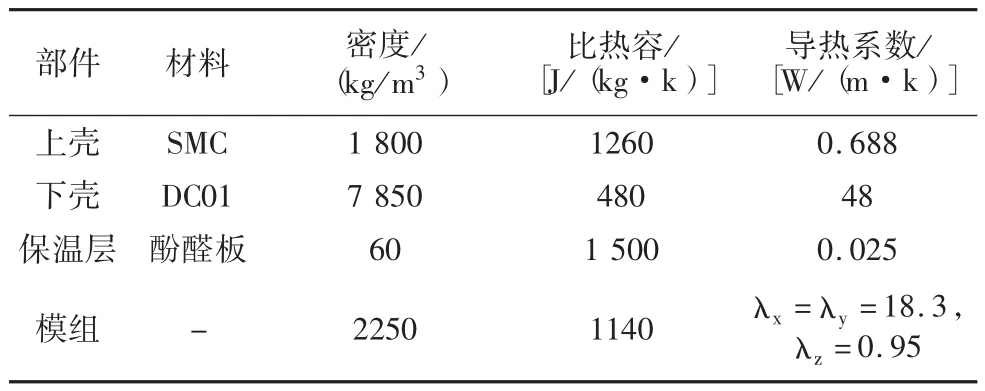

(4)本文通过相关的参考文献[8-10],收集电池包内各部件的热物性参数,在Materials 中添加各材料属性,具体热物性参数见表1。

表1 电池包仿真参数

(5)设置边界条件,设置电池包边界条件,本文设定对流换热系数为5 W/(m2·k)进行计算。

(6)设置算法、离散方法和计算控制参数采用默认值。

(7)需要监控电池模组最终平均温度,所以需要设置监控器。因为电池包整体左右对称,所以只需要监控右边6 个电池模组的平均温度变化即可,监控模组编号如图3 所示。

图3 监控模组位置图

(8)求解器设置,外界环境温度设置为-15 ℃,电池包的初始温度为20 ℃,计算时间为10 h,步长为100 s,总共360 步,其他仿真条件设置采取默认值。

3.2 仿真分析结果

为了研究不同厚度的保温层的保温效果,设定8 组不同厚度的保温层进行仿真分析。通过仿真分析得到8 组数据,如表2 所示。

表2 不同厚度保温层的电池包温度情况对比

从表2 可以看出:随着保温层厚度不断地增加,保温效果越来越好,但是保温效果所提升的幅度却越来越小,而最高温度和最低温度分别在保温层厚度为4 mm 和5 mm 的时候,增幅<1 ℃。这时需要考虑因保温层厚度变化导致重量增加所损失的电量,是否可以抵得上保温所节省的电量。

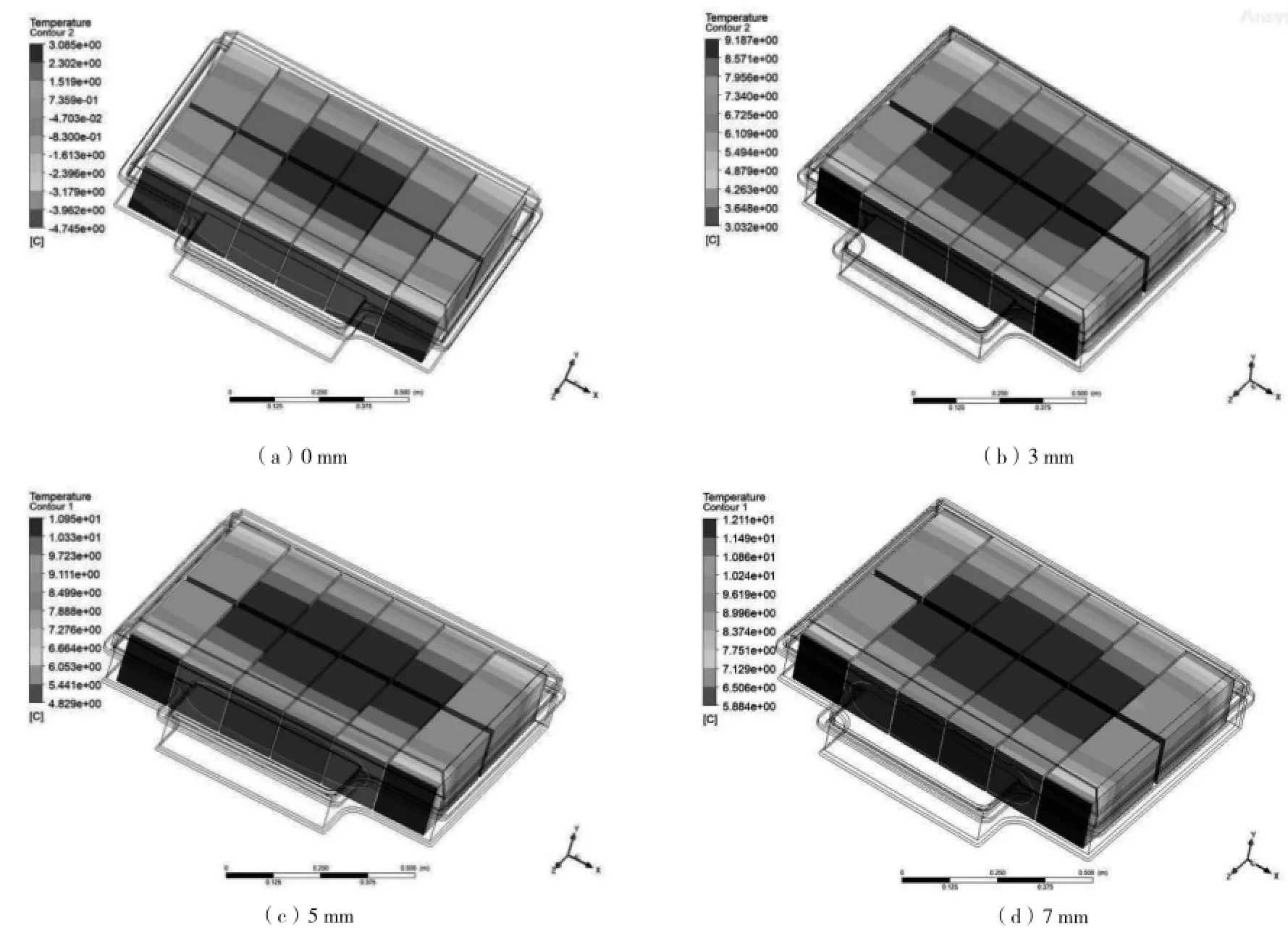

为了更加直观地可以看出保温层厚度变化对动力电池的影响,对6 个检测模组的平均温度最终结果进行绘图,如图4所示。选取保温层厚度为0、3、5、7 mm 4 组数据仿真结果图,如图5 所示。

图4 不同保温层厚度下监控模组温度变化图

图5 酚醛板保温层不同厚度的仿真结果

从表2 和图5 可以看出,电池模组的温度一致性情况先变好再变差。为了进一步确定温度一致性最佳情况厚度的范围,分别取保温层厚度为3.5 mm 和4.5 mm 进行仿真分析,温差分别6.118 ℃和6.108 ℃,所以在保温层厚度为4~4.5 mm的时候,温度一致性达到最佳情况。

增加保温层的目的是为了使得电池的容量在冬天可以充足地利用以及保证电池模组的温度一致性情况良好,但是一味地增加保温层厚度,不仅不能使得保温效果得到显著地增加,反而会造成电池包重量的增加,从而增大电池容量的损耗,得不偿失。并且一味地增加保温层厚度,也不能使得温度一致性情况一致变好,因此保温层的厚度应该综合保温效果和温度一致性情况考虑后,选择适合的厚度。

从上述表1、表2 和图4、图5 可以看出,电池模组中心区域的温度普遍高于边缘区域的温度。这是因为温度传导是朝着各个方向扩散,而电池模组在Y 方向传导速率几乎一样,在X 和Z 方向上电池模组中心区域离着电池包壳体却比较远,热传导速率比较慢,所以造成电池模组的温度从中心区域向边缘区域逐渐降低。

从图5 可以看出,电池模组上部的温度普遍高于下部的温度,主要有2 个原因:①下壳的导热系数高于上壳的导热系数;②下部模组与保温层有固定接触,而上部模组与保温层之间还有部分空气存在,因此下部模组的散热快,温度偏低。

4 结论

通过仿真分析可以看出:

(1)保温层厚度适当地增加可以提高保温效果,但是如果一味地增加保温层的厚度,不仅不能很好地提高保温效果,反而会造成重量的增加。

(2)随着保温层的厚度增加,电池模组的温度一致性情况先变好再变差,在保温层厚度为4~4.5 mm 的时候,温度一致性达到最佳情况。

(3)电池模组中心区域温度普遍高于边缘区域温度。

(4)电池模组上部温度普遍高于下部温度。