Ti-Nb 微合金化高速护栏钢连续冷却组织转变规律研究

李焱祺,甘晓龙*,刘亚军,王 成,张卓宇

(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉 430081;2.武汉钢铁有限公司,湖北武汉 430080)

0 引言

近年来,随着我国汽车保有量和高速公路里程的不断增加,公路上发生的交通事故也逐年增加,每年造成巨大的人员伤亡和财产损失,其中近1/3 的事故是汽车与护栏的碰撞造成的。高速护栏一般选用钢结构材料,目前普遍采用的是屈服强度在300 MPa 以内的普通强度级别钢。现有的高速护栏钢强度低、用料厚、钢材消耗量较大、安全性能差。采用新型高强度的护栏钢替代普通强度的护栏钢,能有效提高护栏的安全性。此外,通过采用薄规格高强度的新材料替代厚规格普通性能的材料,还能有效减少钢材的使用量,以及钢铁生产过程中废弃物的排放量,节能减排效果显著。因此,设计新型高速护栏钢具有重要的现实意义。

研究表明,在钢中添加Ti、Nb 等合金元素,能有效改善钢材的力学性能。Nb 能起到细晶强化作用,Ti 是强碳氮化物形成元素,有良好的析出强化作用[1−2],因此采用Ti-Nb 复合微合金化工艺可以获得高性能的钢材[3−6]。目前,尚未有人系统研究Ti-Nb 微合金化高速护栏钢连续冷却组织转变规律,因此笔者设计了一种Ti-Nb 微合金化新型高速护栏钢,通过热模拟试验,系统研究了Ti-Nb 微合金化新型高速护栏钢的连续冷却转变规律,建立了其动态CCT 曲线,并分析了不同冷速下试验钢的组织转变规律,为Ti-Nb 微合金化新型高速护栏钢现场生产时冷却工艺的制定提供了理论依据。

1 试验材料及方法

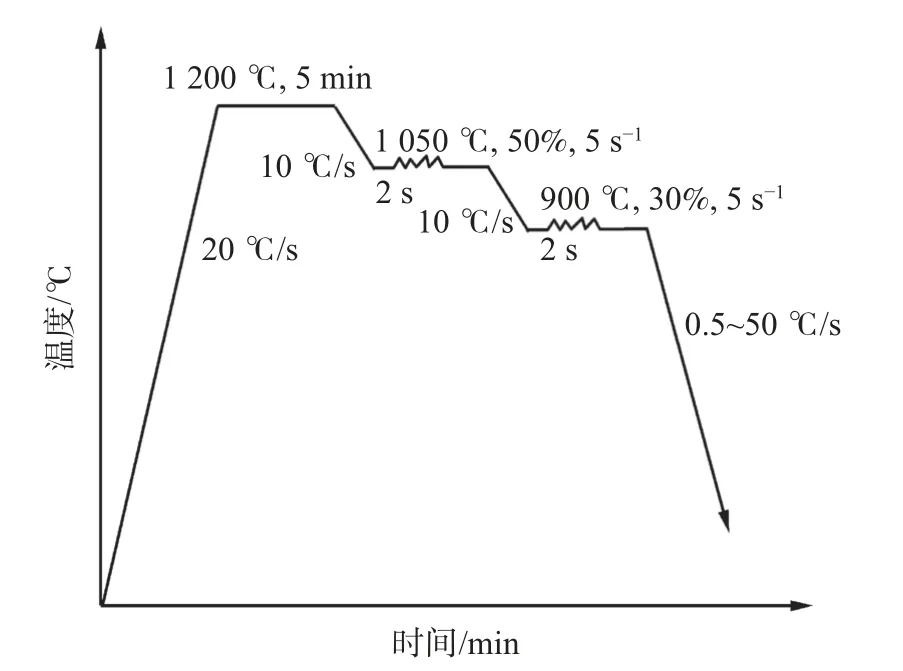

试验原料取自某CSP 厂生产的Ti-Nb 微合金化高速护栏钢铸坯,其主要化学成分见表1。铸坯厚度为60 mm,首先将该微合金钢铸坯样分切成25 mm×25 mm×50 mm 的试样,将分切后的试样在气氛保护炉中进行热处理:随炉升温至1 200 ℃并保温4 h,且全程用惰性气体保护,防止氧化。保温后水冷淬火至室温,使微合金元素充分固溶在钢中。将热处理后的铸坯样加工成尺寸为Ø8 mm×16 mm的圆柱形试样。然后将加工好的试样在Gleeble-1500D 型热模拟试验机上进行热模拟试验,其试验工艺如图1 所示。

图1 热模拟试验工艺Fig.1 The process diagram of the thermal simulation experiment

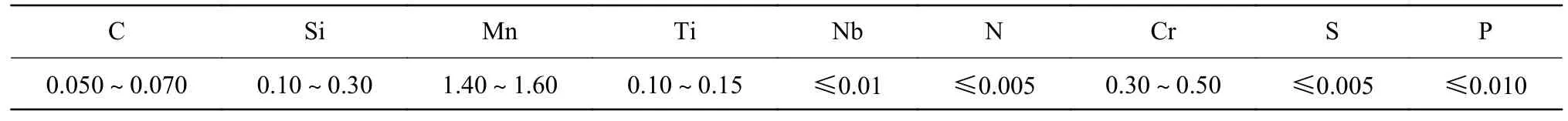

表1 试验钢的主要化学成分Table 1 The target composition of the steel %

将经过热模拟试验后的试样沿其中心截面取样,经镶嵌、研磨、抛光后,用体积分数为4 %的硝酸酒精腐蚀20 s,使用Zeiss 光学显微镜(OM)观察试样的组织形貌。并用HV-1000A 型号的硬度仪测定试样的组织硬度,载荷为1 000 g,加载时间为10 s。此外,为进一步观察试验钢的精细组织,将试样制备成薄膜样品,并在透射电镜下进行观察。

采用碳膜萃取复型法来制备透射试样,并在JEM-F200 透射电子显微镜(TEM)下观察钢中的析出相,同时利用能谱仪(EDS)表征析出相的成分,采用截线法统计析出物的粒径。

2 结果与分析

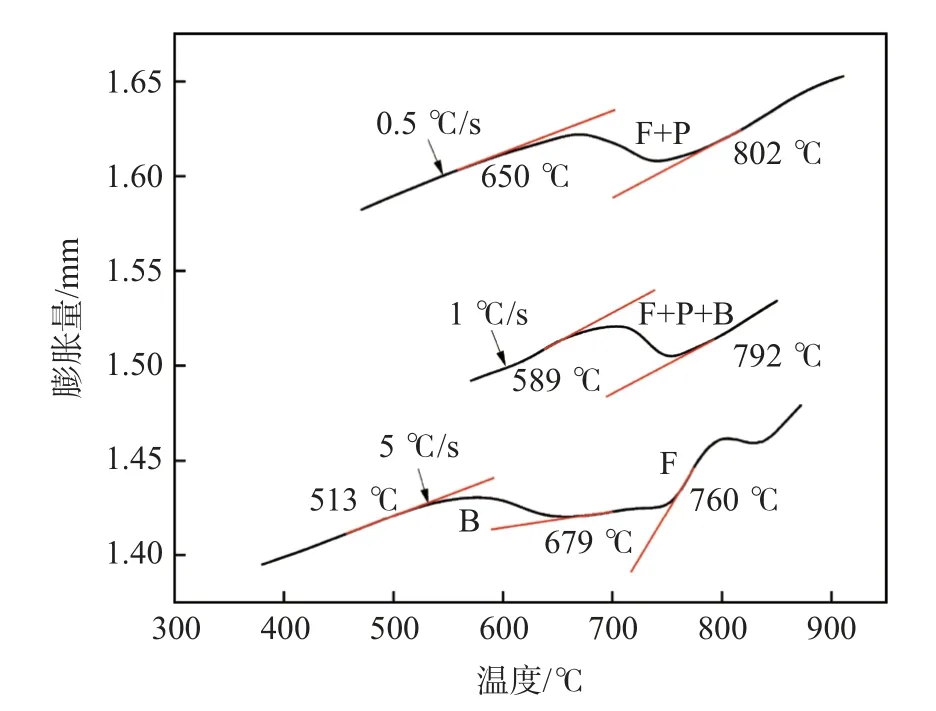

2.1 温度-膨胀量曲线

图2 给出了试验钢在不同冷速下的温度-膨胀量曲线。可以看出,在连续冷却过程中,膨胀曲线在某一温度出现拐点,这是因为面心立方结构的奥氏体晶体在连续冷却过程中发生相变形成了体心立方晶体。两种晶体的致密度不同,使得相变过程中试验钢的体积发生变化[7]。利用切线法可以确定温度-膨胀量曲线中的相变温度,即相变开始温度和相变结束温度。

图2 试验钢在不同冷速下的温度-膨胀量曲线Fig.2 The temperature-expansion increment curve of the steel at different cooling rates

2.2 组织和显微硬度

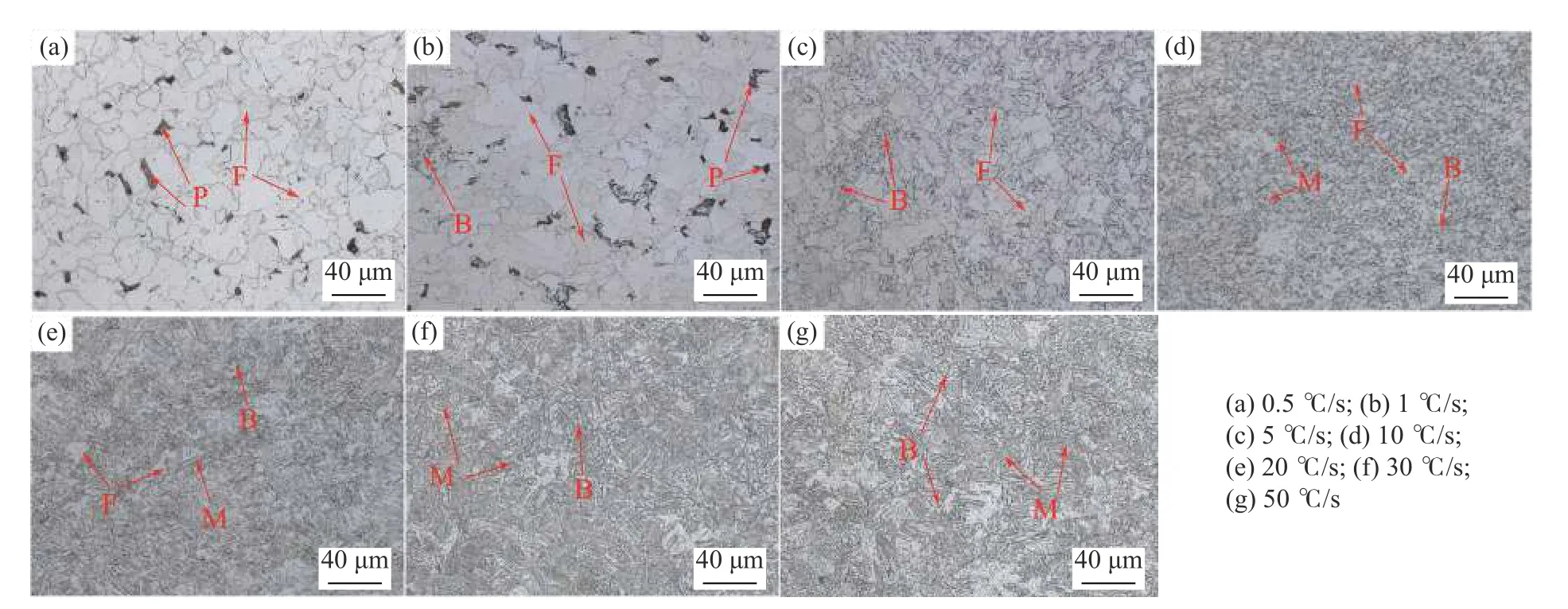

试验钢在不同冷速下的金相组织如图3 所示。从图3 可以看出,钢的显微组织随冷速的不同而发生变化。当冷速为0.5 ℃/s 时,试验钢的显微组织主要是铁素体和少量珠光体。冷速增加到1 ℃/s 时,钢中开始出现贝氏体。随着冷速的增加,铁素体晶粒不断细化,这是因为Ti、Nb 与C 原子结合形成碳化物,减少奥氏体中固溶的C 含量,降低奥氏体稳定性,使铁素体相变驱动力和形核率增加,因此试验钢中铁素体晶粒不断细化[8]。当冷速达到5 ℃/s 时,组织主要为铁素体+贝氏体。试验钢变形后,奥氏体发生变形和再结晶,奥氏体晶粒细化、晶界面积增加。随着冷速的增加,钢中的C 原子无法进行长程扩散,抑制扩散型相变,因此钢中的珠光体消失[9]。冷速达到10 ℃/s 时,钢中开始出现马氏体。当冷速达到30 ℃/s 时,组织为贝氏体和马氏体,此时因为冷速较大,钢中的C 原子无法进行长程扩散,扩散型的铁素体相变被抑制,钢中的铁素体消失;而马氏体相变是无扩散型相变,不受C 原子扩散的影响,所以钢中的马氏体含量增多[6]。

图3 试验钢在不同冷速下的金相显微组织Fig.3 The metallographic microstructure of the steel at different cooling rates

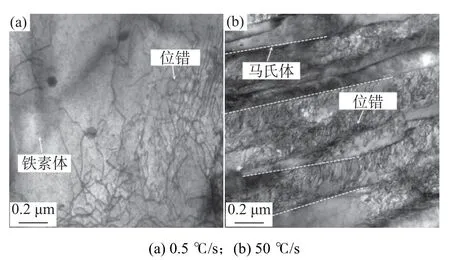

为进一步观察试样的精细组织,取冷速为0.5 ℃/s 和50 ℃/s 的试验钢进行TEM 检测,观测结果如图4 所示。可以看出,当冷速为0.5 ℃/s 时,钢中有大量的铁素体,铁素体晶粒内部存在缠结位错。当冷速为50 ℃/s 时,试验钢的微观结构主要为马氏体板条,在马氏体板条中也存在大量位错。

图4 试验钢在0.5 ℃/s 和50 ℃/s 冷速时的TEM 形貌Fig.4 The TEM images of the steel at the cooling rate of 0.5 ℃/s and 50 ℃/s

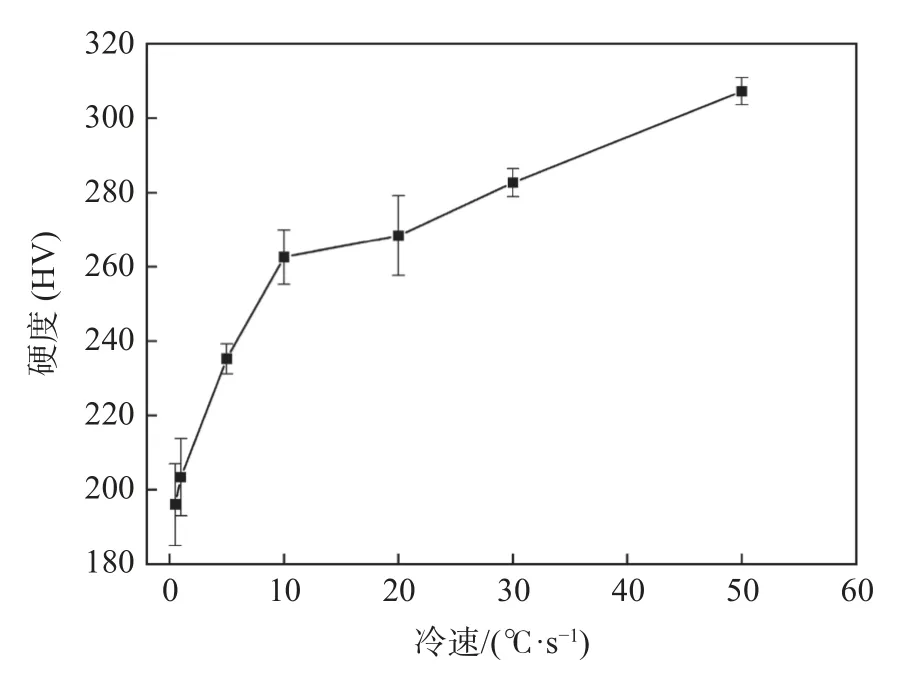

试验钢的硬度随冷速的变化曲线如图5 所示。从图5 可以看出,随着冷速的增加,试验钢的硬度不断增加。当冷速为0.5 ℃/s 时,试验钢的硬度(HV)平均值最小为196.06,此时基体组织主要由硬度较低的铁素体和少量珠光体组成。当冷速为1 ℃/s 时,由于基体组织中粒状贝氏体的存在,硬度(HV)平均值增加至203.39 ;当冷速增加至5 ℃/s 时,基体组织中贝氏体的含量增多,因此硬度也增大;当冷速为10 ℃/s 时,基体组织中开始出现马氏体,试验钢的硬度显著增大;当冷速增加至30 ℃/s 时,钢中硬度较低的铁素体消失,此时试验钢的组织主要为高硬度的贝氏体和马氏体,其硬度(HV)平均值也进一步增大到282.67;当冷速为50 ℃/s 时,试验钢的硬度(HV)平均值最大为307.20。

图5 硬度-冷却速度曲线Fig.5 The curve of hardness-cooling rate

2.3 CCT 曲线

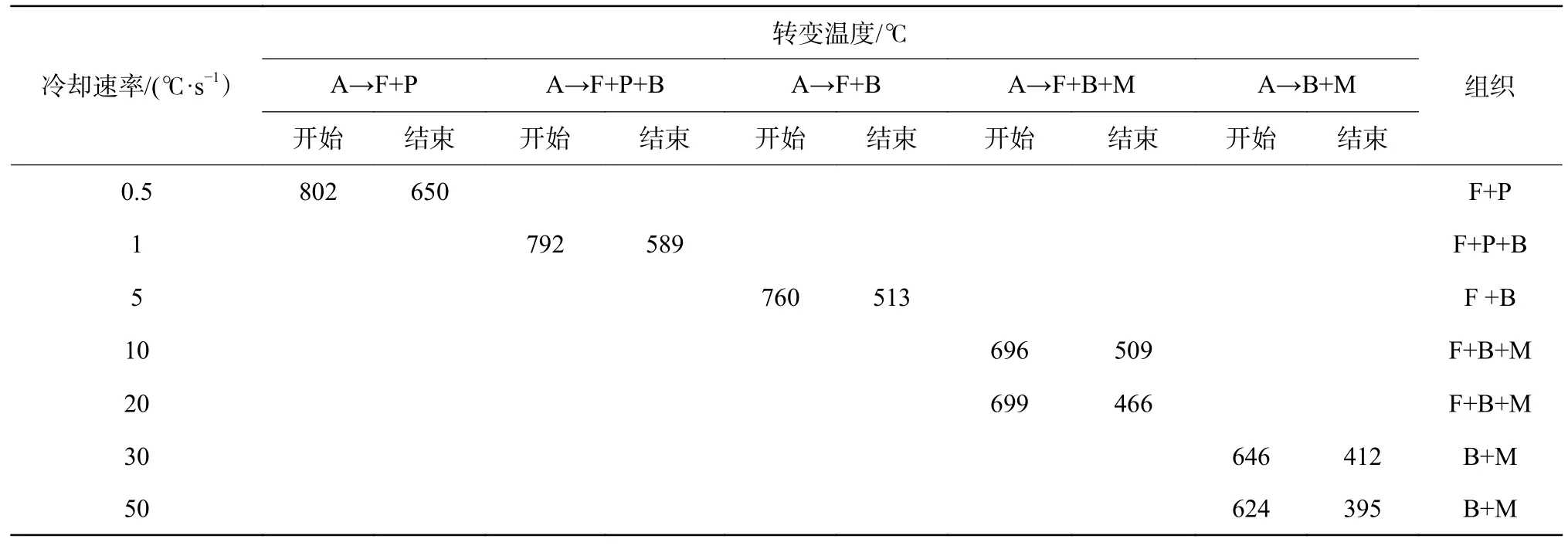

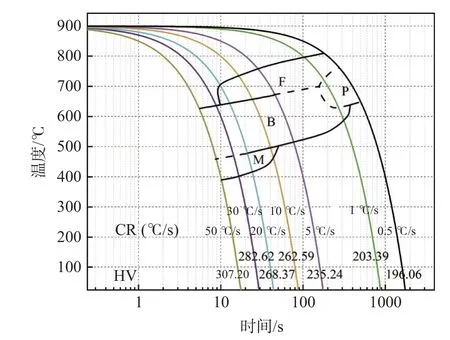

试验钢在不同冷速下的相变开始温度和相变结束温度如表2 所示。利用其温度-膨胀量曲线,建立温度(T)和时间(t)的坐标系,并用平滑曲线将各温度点连接起来,在相变区标注组织类型,在不同的冷却曲线上标注其冷速和对应的硬度值,即得到试验钢的CCT 曲线[10]。

表2 试验钢不同冷却速度下的相变温度和组织类型Table 2 The transformation points and microstructures of the steel at different cooling rates

图6 为试验钢的CCT 曲线,从图6 可以看出,在0.5~50 ℃/s 冷速范围内,试验钢的动态CCT 曲线由铁素体相变区、珠光体相变区、贝氏体相变区和马氏体相变区4 部分组成。当冷速为0.5 ℃/s 时,过冷奥氏体主要发生铁素体和珠光体相变;当冷速为1 ℃/s 时,开始发生贝氏体相变;当冷速为5 ℃/s时,珠光体相变结束,此时主要发生铁素体和贝氏体相变;当冷速达到10 ℃/s 时,马氏体相变开始;当冷速≥30 ℃/s 时,铁素体相变结束,主要发生贝氏体和马氏体相变。

图6 试验钢的CCT 曲线Fig.6 The CCT curve of the steel

2.4 析出强化分析

研究[11]表明,钢铁材料的硬度与基体中析出物的体积分数、大小等因素密切相关。钢中析出物体积分数越大、尺寸越小时,硬度越高。为获得不同冷速下试验钢中析出物的体积分数,笔者利用固溶度积公式及理想化学配比,得到0.5 ℃/s 和50 ℃/s冷速下试验钢中析出物的体积分数。

计算过程中假设N 元素在高温状态全部以TiN 的形式析出(其中N∶Ti=1∶3.42),高温奥氏体中Ti 的初始量为钢中的Ti 含量减去TiN 中析出的Ti 含量,其他元素初始量为1 200 ℃下的平衡固溶量,以900 ℃下各元素的平衡固溶量作为铁素体中析出物的初始量。

其中NbC、TiC 在奥氏体和铁素体中的固溶度积公式如下:

式中,[M](M=Nb,Ti,C)是元素M 在奥氏体和铁素体中的固溶量,γ 表示NbC、TiC 在奥氏体中的固溶度积;α 表示NbC、TiC 在铁素体中的固溶度积;T为固溶温度,单位为K。

TiC 和NbC 的理想化学配比为:

由于TiC、NbC 为面心立方点阵结构,它们之间可相互固溶,因此可以用NbxTiyC 来表示析出物的化学式,其中x+y=1。

析出物的体积分数(fv)可以用公式(7)[12]进行计算:

式中,fv为析出物的体积分数;M(M=Nb,Ti,C)为各元素在钢中的初始质量分数;M-[M]为平衡状态下第二相的析出量;ρFe和ρMC分别是铁和析出物的密度。其中,ρMC可以用线性内插法[12]求得:

其中,k1和k2分别是MC 相中M1C(TiC)和M2C(NbC)相所占的比例,且k1+k2=1。ρTiC、ρNbC分别为4.944×103和7.803×103,单位为kg/m3。

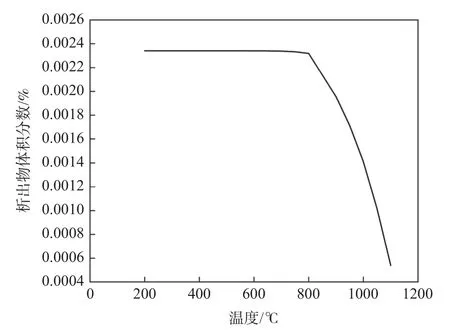

由上述公式计算得到钢中析出物在0.5 ℃/s 和50 ℃/s 冷速下的体积分数分别是0.234 %和0.196 %,同时得到了析出物体积分数随温度的变化曲线,如图7 所示。可以看出,钢中析出物的体积分数随着温度的降低而增加,当温度低于800 ℃时,钢中析出物的体积分数基本没有变化。

图7 试验钢析出物体积分数随温度的变化Fig.7 The variation of the volume fraction of precipitates in the steel with different temperature

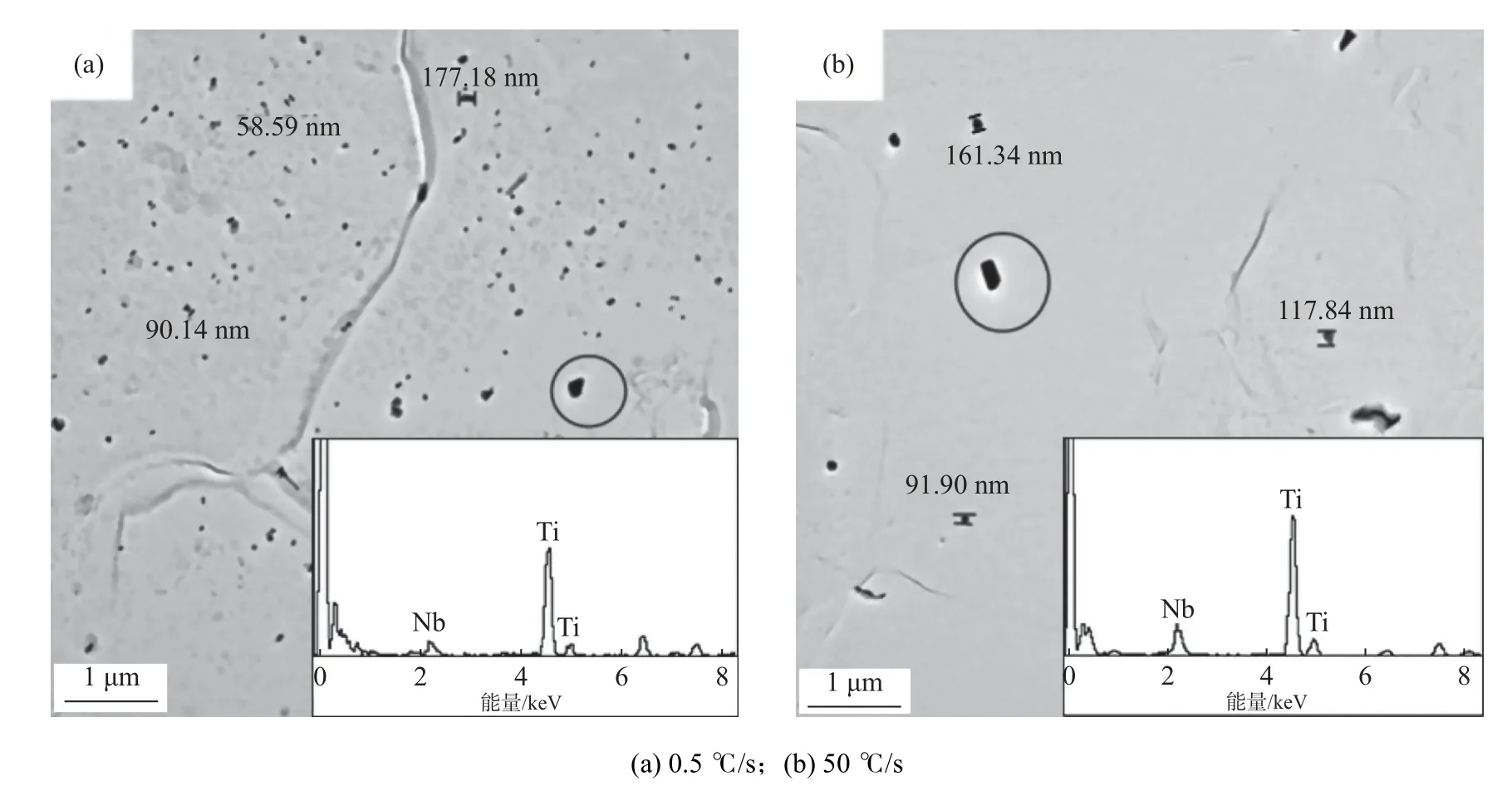

图8 为试验钢在0.5 ℃/s 和50 ℃/s 冷速下的析出物形貌及其相应的EDS 分析结果。可以看出,当冷却速度为0.5 ℃/s 时,大量颗粒状的析出物分散在基体中。当冷却速度增加到50 ℃/s 时,钢中的析出物数量减少,这与上面的计算结果一致。

图8 试验钢在0.5 ℃/s 和50 ℃/s 冷速时析出物的形貌和EDS 形貌Fig.8 The morphology and EDS images of precipitates in the steel at the cooling rate of 0.5 ℃/s and 50 ℃/s

EDS 分析结果表明,不同冷速下钢中析出物均为(Ti,Nb)C。由试验结果可知,当冷速为50 ℃/s时,主要发生贝氏体和马氏体转变,其中马氏体转变是无扩散型转变,贝氏体转变为半扩散型转变,这使得钢中的C 原子无法进行长程扩散。此时,钢中Ti 和Nb 的扩散能力下降,无法与C 结合形成大量的(Ti,Nb)C 颗粒[11],钢中的(Ti,Nb)C 颗粒主要在变形过程中析出。

采用截线法统计不同冷速下钢中析出物的颗粒尺寸时发现,当冷却速度为0.5 ℃/s 时,试验钢中析出物的平均直径远小于50 ℃/s 时,钢中析出强化贡献量与析出物的体积分数以及尺寸有关,如公式(9)所示[13]:

其中,σp为析出强化增量,MPa;fv是析出物的体积分数;dp是析出物的平均直径,nm。

可以看出,析出强化贡献量与析出物体积分数成正比,与析出物平均直径成反比。当冷却速度为0.5 ℃/s 时,钢中析出物的体积分数较大,尺寸较小,具有一定的析出强化效果。随着冷速的增加,析出强化效果减弱。

3 结论

以Ti-Nb 微合金化高速护栏钢为研究对象,系统研究了试验钢在连续冷却过程中的组织转变规律,得到以下结论:

1)当冷速为0.5 ℃/s 时,试验钢中的奥氏体发生铁素体-珠光体相变;当冷速大于1 ℃/s 时,开始发生贝氏体相变;当冷速为10~ 20 ℃/s 时,既发生铁素体-贝氏体相变,又发生马氏体相变;当冷速≥30 ℃/s 时,发生贝氏体-马氏体的相变。

2)试验钢的硬度随着冷速的增加而增大。当冷速为50 ℃/s 时,试验钢的硬度(HV)平均值最大为307.20 。

3)不同冷速下试验钢中均存在(Ti,Nb)C 析出物,当冷却速度为0.5 ℃/s 时,钢中析出物的体积分数较大,尺寸较小,具有一定的析出强化效果,随着冷速的增加,析出强化效果减弱。