页岩钒矿直接酸浸提钒的强化与活化研究进展

张 云,叶国华,梁雪崟,项新月,荣一阳,宋昌溆

(昆明理工大学国土资源工程学院,云南 昆明 650093)

0 引言

钒是一种稀有战略金属,素有“现代工业味精”的美誉,亦被广泛应用于冶金、储能(钒电池)、化工、医学、航空航天航海等领域[1−2]。我国是钒资源大国,随着国民经济发展,钒市场需求量不断增加,除了以钒钛磁铁矿作为钒工业原料外,储量丰富的页岩钒矿是另一种不可或缺的含钒原料,发展页岩钒矿提钒对促进我国钒资源综合利用具有重要战略意义[3−5]。

我国自20 世纪60 年代就开始了页岩钒矿提钒的研究[6−7]。传统提钒工艺主要采用先焙烧后浸出的工艺,即在高温下焙烧,破坏矿物晶格,除去炭质和有机质,使V(III)或V(IV)氧化为可溶的V(V)[8−9]。目前已形成的提钒工艺有:钠化焙烧-水浸、钙化焙烧-酸浸和空白焙烧-酸浸等。其中,钠化焙烧会产生严重的氯气污染,无法达到环保要求,因此,部分学者进一步提出了钙化焙烧与空白焙烧等[10−11]。钙化焙烧以钙质盐或氧化物代替钠盐作为添加剂,不产生有毒性气体,减少了对环境造成的污染,并且钙质盐在焙烧过程中能够吸收一定的SO2,起到明显的固硫作用,但该工艺的钒浸出率较低,且对页岩钒矿的适用性较差[12]。空白焙烧在焙烧过程中不加入任何添加剂,降低了污染和生产成本,然而,该工艺对页岩钒矿的选择性很强[13]。在实际工业生产中,先焙烧后浸出存在工艺复杂、钒浸出率低的问题,而且不论采用何种焙烧方式,都不可避免地产生烟气污染。我国正全面贯彻新发展理念,奋力推动碳达峰、碳中和目标如期实现,传统提钒工艺将会被逐渐替代[14−15]。针对焙烧后浸出工艺的不足,人们进一步提出了直接酸浸工艺。直接酸浸提钒使钒以离子形态溶解在溶液中,没有焙烧过程,流程简化,作业环境好,已成为页岩钒矿提钒的发展方向之一[16−17]。

钒浸出率的高低是评判直接酸浸提钒工艺的关键性指标。若不焙烧,采用常规的直接酸浸工艺,钒浸出率往往会很低,故而对酸浸提钒过程进行强化与活化,以获得较高的钒浸出率,进而提高钒总回收率,具有十分重要的意义。鉴于此,依据页岩钒矿的资源状况与性质特点,笔者评述了页岩钒矿浸出提钒强化与活化方面的研究进展,以期为直接酸浸提钒工艺的有效推广及页岩钒矿的绿色高效开发提供重要参考。

1 页岩钒矿的资源状况及性质特点

1.1 资源状况

页岩钒矿在国外分布很少,仅俄罗斯、美国和南非等少数国家具有该类资源[18]。我国页岩钒矿储量十分丰富且分布广泛,遍布南方多个省区,据不完全统计,仅陕、豫、皖、鄂、湘、浙、赣、桂、黔9 省的页岩钒矿储量就高达618.8 亿t[19−20]。页岩钒矿中V2O5储量为1.18 亿t,约占我国V2O5总储量的87%,是钒钛磁铁矿中钒储量的近7 倍,超过了世界其他各国钒储量的总和[21−22]。

页岩钒矿中钒的品位一般为0.13%~2%,可视为一种低品位钒矿,直接导致了页岩钒矿提钒存在提钒难度大、钒回收率低等问题[23−24]。基于目前的提钒技术,一般认为,对品位在0.8%以上的页岩钒矿才能进行有效开采利用,而达到此要求的页岩钒矿不足总储量的30%,这造成大量的页岩钒矿资源沦为“呆矿”。对于70%的低品位页岩钒矿,采用常规的酸浸提钒工艺所取得的浸出率低下,导致钒总回收率普遍偏低,很难具备提取价值。因此,强化与活化酸浸过程,提高浸出指标,进而提高浸出率,实现对低品位页岩钒矿的利用已成为目前亟待解决的问题[25−28]。

1.2 性质特点

页岩钒矿是以藻类和菌类为主的低等生物为原始物质,经过腐泥化作用、成岩作用及煤化作用形成的一种黑色岩系海相沉积型矿产资源[28−29]。页岩钒矿的矿物组成较为复杂,主要包括无机矿物和有机质[30]。页岩钒矿主要有两种类型[31]:一类是存在于地表下的原生型钒页岩,通常呈黑色;另一类是位于地表层以上的氧化型钒页岩,由于经过长期风化,其表面多呈黄色或灰黑色。

钒在页岩钒矿中的赋存状态与价态也呈现多种形式。页岩钒矿中一般只存在有三价、四价及五价钒,其主要赋存状态有[32−33]:钒主要以V(III)类质同象形式取代铝硅酸盐矿物的Al(III)而存在于其晶格中,除此之外,钒还能够以V(IV)和V(V)吸附态存在于黏土矿物或铁氧化物胶体的表面,这类钒主要存在于氧化型的页岩钒矿,另有部分钒可能赋存在有机质中,以金属有机络合物的形式存在,最后,钒还以V(V)氧化物或独立矿物形式存在,但该类钒所占的比例极少。

页岩钒矿中的钒主要以类质同象形式存在于铝硅酸盐矿物中,属难浸矿石。研究表明:存在于铝硅酸盐晶格中的V(III)难以溶解于水或酸中,因此,破坏铝硅酸盐矿物晶格结构,使其中的钒被释放、氧化及溶出,提高钒的回收率,进而成为促进实现页岩钒矿有效开采利用的重要手段之一[34−35]。

为了达到强化与活化钒浸出以提高钒回收率的目的,在页岩钒矿浸出提钒过程中采取合理且必要的措施来促进页岩钒矿晶格结构的破坏作用,以及低价不溶钒的氧化,成为了许多学者的重点研究方向。

2 强化与活化浸出提钒的研究进展

通过对页岩钒矿的资源状况及性质特点的分析,可以发现强化与活化浸出提钒过程非常必要且重要,其本质就是加强对页岩钒矿晶格结构的破坏,将低价钒转变为高价钒,从而促进钒的溶解浸出。目前,在页岩钒矿酸浸提钒强化与活化方面所涉及的方法主要有:助浸剂浸出、混合酸浸出、加压浸出、微波协助浸出、超声波协助浸出及微生物浸出等[36]。

2.1 助浸剂浸出

因为添加助浸剂强化浸出过程具有生产方便、污染小等优点,所以引起了广泛的研究关注。助浸剂浸出就是在酸浸的基础上添加一种或多种助浸剂协同浸出。在页岩钒矿浸出提钒的过程中,助浸剂的加入主要起到增强对页岩钒矿晶格结构的破坏作用,使钒的浸出率得以提高。目前采用的助浸剂主要包括含氟助浸剂和氧化剂两大类[37]。

2.1.1 含氟助浸剂

氟化物的作用机理:在酸浸过程中F−与位于含钒云母晶格中的Si 和Al 结合生成[SiF6]2−和[AlF5]2−,进而强化了云母类矿物与酸的反应,促进云母类矿物中化学键的断裂和云母结构的破坏,提高了钒浸出率[38−40]。氟化物(以CaF2为例)在钒浸出过程中的反应如下:

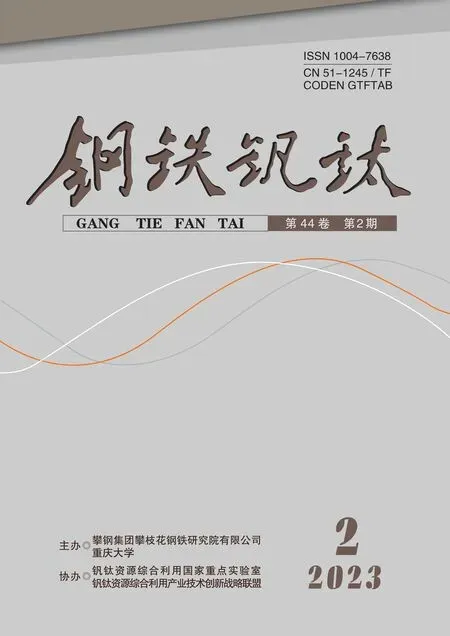

居中军等[41]对贵州某页岩钒矿展开了常压直接酸浸提钒工艺研究(工艺流程如图1 所示),在进行条件探索试验时,发现加入助浸剂氟化钙和催化剂R 后,钒的浸出率为94.70%,约是采用硫酸直接浸出时的3 倍,由此说明氟化钙在页岩钒矿常压直接酸浸提钒中起到了一定的强化与活化作用,并且催化剂R 进一步增强了浸出效果。李崇[42]采用氟化钠作为助浸剂对陕西某低品位页岩钒矿进行直接酸浸试验研究,可行性在于氟化钠在加热条件下会与硫酸反应生成氢氟酸,从而对硅酸盐结构产生较强的破坏作用,通过对正交试验结果分析可得:助浸剂含量是影响钒浸出率最主要的因素,在最佳浸出条件下,钒浸出率可达92.96%。

图1 助浸剂浸出提钒工艺流程Fig.1 Process of leaching vanadium by aid-leaching agent

含氟助浸剂浸出可实现良好的浸出效果,并且经济成本较低,因此得到广泛应用。但对于含氟助浸剂的选取一定要仔细慎重,其会腐蚀工业设备,同时大量使用氟化物会造成废水处理的难度加大[43]。

2.1.2 氧化剂

一般情况下,为了达到更好的浸出效果,多选择将含氟助浸剂与氧化剂配合使用的方法,其中氧化剂的作用主要是促进低价钒氧化为溶解度较大的高价钒的化合物,从而达到强化钒浸出率的目的。

陈放等[44]以湖北某地石煤为原料,研究了二氧化锰用量对钒浸出率的影响,得出钒浸出率随着二氧化锰用量的增加先上升后下降,经分析,钒的浸出率先上升的原因为二氧化锰的加入强化了页岩钒矿表面的低价钒向高价钒的转化,后下降的原因可能为过量的二氧化锰会与还原性物质发生反应,消耗一部分硫酸。李莹等[45]用软锰矿作为氧化剂,考察了钒锰物质量比及H2SO4用量等因素对钒浸出率的影响,结果表明:二氧化锰能够促进低价钒的氧化,在最佳浸出条件下,钒的浸出率高达99.01%。

适量的氧化剂配合含氟助浸剂一起使用,可以获得较高的钒浸出率,实现钒的有效提取利用,但过量的氧化剂反而会使钒的浸出率下降,因此,加深对导致该现象的原因的探讨,在工业上实现氧化剂用量的精确把控具有一定的前景[46]。

2.2 混合酸浸出

对于常压直接酸浸中酸的种类,目前的研究更多采用单一的硫酸,但单一的硫酸浸出往往不能够得到理想的效果,于是有学者在已有工艺的基础上,提出使用混合酸来强化与活化页岩钒矿的溶解,以期提高钒的浸出率。

Li 等[47]针对贵州黄平某页岩钒矿展开了四种不同浸出剂的对比试验,发现在采用硫酸和氢氟酸混合溶液进行浸出时,钒的浸出率最高,在最佳条件下可达86%,由此证明氢氟酸可在浸出过程中起到重要的强化与活化作用,其根本原因在于氢氟酸可以促进页岩钒矿晶格的分解,使其中的V(III)得以溶解释放出来。Zhang 等[48]对某页岩钒矿进行了硫酸浸出与硫酸+氟硅酸混合酸浸出的对比试验,在液固比1 mL/g、浸出温度95 ℃的条件下,单独使用30% H2SO4浸出24 h,钒的浸出率只有51%,而当15% H2SO4与8% H2SiF6的混合溶液浸出16 h 时,钒的浸出率可达80%。

混合酸浸出中起着强化与活化作用的主要是含氟酸,其与含氟助浸剂具有相似的作用机理,但为页岩钒矿酸浸提钒工艺提供了新的思路,后续可以基于浸出提钒的本质,进一步探寻适用混合酸浸出的酸的种类,从而为工业生产提供可参考的发展方向[49]。

2.3 加压浸出

常压浸出时,由于浸出温度有限,导致浸出时间长,并且钒浸出率未能达到理想效果。加压浸出通过引入压力场使体系反应温度大幅度提高,高温下反应物和浸出剂的反应活性得到显著增强,从而加速对页岩钒矿晶格结构的破坏,使其中的钒得以溶解[50]。

李旻廷[51]研究了页岩钒矿在酸性条件下的分解行为,对常压浸出条件下浸出时间长等原因进行了解释,并将常压酸浸与加压酸浸进行对比,确定加压浸出可有效加速页岩钒矿的分解速率,除此以外,还对加压酸浸过程动力学展开了研究,结果表明:在氧化体系下,钒浸出过程的表观活化能比在非氧化体系下低,有利于钒的浸出。Deng 等[52]在对页岩钒矿的矿物学性质分析的基础上,对贵州铜仁某页岩钒矿采用两步逆流氧压酸浸的浸出提钒工艺,通过对浸出时间、浸出温度、浸出剂用量及液固比等各项因素进行考察,确定了最优工艺参数,在最优条件下,钒的浸出率达到了92%以上。

加压浸出工艺能够在一定程度上强化与活化钒的浸出,达到缩短浸出时间的效果,但所需的高压酸浸容器对设备材料要求严格且投资成本高,因此,该工艺尚未在工业上得到应用,仍处于试验研究阶段[53]。

2.4 微波协助浸出

采用传统加热方式,浸出过程进入特定阶段之后,未进行反应的矿物表面会被包裹上致密的物质,导致浸出反应愈加难以进行,浸出效率显著降低。当利用微波强化与活化浸出时,由于微波加热产生高频率振动,并对页岩钒矿中某些矿物进行选择性加热,能够加速浸出过程中的物相转变或化学反应,进而取得较好的浸出效果。迄今为止,许多学者已开展了微波协助浸出过程的应用研究[54]。

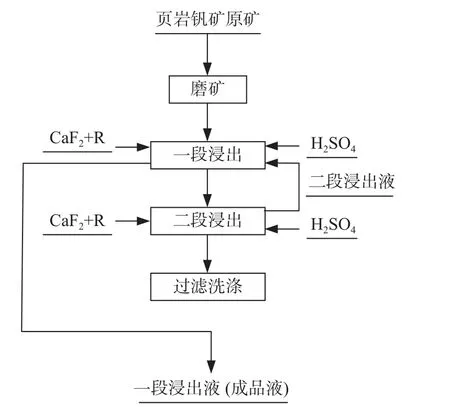

王辉[55]对陕西某地页岩钒矿进行微波加热酸浸提钒试验(工艺流程如图2 所示),通过微波协助浸出与常规浸出对比试验研究,得出结论:微波协助浸出可以显著缩短浸出时间,由此对该方法进行正交试验,确定最佳浸出条件为:微波功率为616 W,酸浓度为12%,液固比为3 mL/g,浸出时间2 h。李银丽等[56]研究了陕西某钒矿在微波设备中浸出的过程,并探讨了浸出过程中的各项影响因素,分析可得:在H2SO4质量浓度为13%、液固比为2 mL/g、微波功率为800 W 条件下浸出60 min,钒的浸出率最佳,可达83.2%。

图2 微波协助浸出提钒工艺流程Fig.2 Process of leaching vanadium by microwave

微波协助浸出可以加快钒的浸出,提高钒的回收率,还能够降低酸耗,具有节能、环境污染低等优点。微波在页岩钒矿提钒领域中的应用进一步加强了浸出提钒工艺的革新,具有极其重要的意义[57]。

2.5 超声波协助浸出

在页岩钒矿的浸出过程中,一般采用搅拌使沉降在底部的固体颗粒悬浮于浸出液中,并且提高搅拌速率可以增大该过程中的传质系数,从而达到强化与活化浸出的目的,但在固体颗粒全部悬浮起来后,其活化效果达到一定程度就无明显变化。采用超声波协助浸出时,由于空化作用导致的湍动效应使颗粒高速振荡和碰撞,有助于加快化学反应速度,使钒被较为充分地浸出,进一步提高钒浸出率[58−59]。

何东升[60]等发明了一种从高钙镁型页岩钒矿中浸出提钒的方法,将页岩钒矿原矿破碎并超细磨至−0.02 mm 含量超过90%,再利用超声波周期性地协助浸出,在H2SO4浓度处于10%~35%的范围内,55~95 ℃下浸出2~24 h,可得钒的浸出率为85%,提升了20 个百分点以上,由此可以得出超声波浸出能够显著提高钒浸出率。该方法具有以下优点:没有焙烧过程,不会对空气造成污染,同时简化了工艺流程;没有加入含氟助浸剂,不需考虑废水处理问题,而且降低了成本。

超声波协助浸出提钒作为浸出阶段的一项新技术,在浸出过程取得的效果较为理想,后续可以进一步加深在此方向上的实验研究,并探讨其在实际工业生产中的适用性[61]。

2.6 微生物浸出

微生物浸出技术是处理低品位钒矿的一种新兴技术,其原理是利用微生物或其新陈代谢产物对页岩钒矿和其中的钒产生吸附、氧化、溶解等作用,从而提升钒的浸出率。由于具有工艺简单及环保等优点,微生物浸出提钒获得了一些学者的关注[62]。

廖美霞[63]对氧化亚铁硫杆菌及其混合菌浸出页岩钒矿中钒的可行性展开了各项试验研究,并设置了空白对照,在最佳工艺条件下,钒的浸出率均在65%以上,而且采用氧化亚铁硫杆菌及其混合菌浸出时的钒浸出效果更好,这是由于氧化亚铁硫杆菌能够吸附于页岩钒矿表面,并促进其产生氧化与分解,从而使页岩钒矿中的钒得到有效的溶解释放。Zhang 等[64]采用好氧异养微生物群探讨了微生物浸出在页岩钒矿浸出提钒中的可行性,结果表明:微生物浸出能够有效提取页岩钒矿中的钒,获得的钒浸出率是不接种微生物浸出时的7.24 倍,并且通过对浸出前后的页岩钒矿表面进行XPS 分析,发现好氧异养微生物在有足够碳源的情况下能够合成有机酸,从而促进钒的溶解,提高钒的浸出率。

微生物浸出提钒在页岩钒矿资源的开发利用中有着广阔的应用前景,但其理论机理研究以及技术设备并不成熟,之后应该不断加以改进和完善。

3 结论与展望

1)传统提钒工艺因为钒的浸出率低以及环境污染问题,将会被逐渐替代。直接酸浸提钒工艺没有焙烧过程,污染小,是页岩钒矿提钒的发展方向,但其仍存在钒浸出率低的问题亟待解决。针对这一问题,基于页岩钒矿的性质特点,选用有效的方法促进对页岩钒矿晶格结构的破坏作用,以实现浸出提钒过程的强化与活化显得尤为必要。

2)助浸剂浸出、混合酸浸出、加压浸出、微波协助浸出、超声波协助浸出及微生物浸出在一定程度上促进了页岩钒矿晶格结构的破坏,达到强化与活化页岩钒矿浸出提钒过程的目的,进而有效提高钒的回收率。然而,助浸剂浸出虽然在工业上的应用十分普遍,但存在一定的环保问题,混合酸浸出、加压浸出及微波等新型浸出技术在工业上也并未得到有效应用。

3)绿色高效助浸剂的研发仍将是未来的主要方向,今后还应进一步优化现有强化与活化酸浸提钒技术的工艺参数,增强其在工业上的适用性和环保性,从而推进实现页岩钒矿绿色提钒行业的低碳环保及可持续性。与此同时,还需不断探讨新型浸出技术的基础理论,为后续强化与活化钒浸出的技术革新提供理论支撑。