不同弹性材料空蚀特性试验

翟俨伟,李健薄

(1.中国长江三峡集团有限公司 科学技术研究院,北京 100038;2.四川大学 水力学与山区河流开发保护国家重点实验室,四川 成都 610065;3.河海大学 水资源高效利用与工程安全国家工程研究中心,江苏 南京 210098;4.中国电建集团成都勘测设计研究院有限公司, 四川 成都 610072)

空化造成的最普遍的工程问题就是空化泡在固体表面附近溃灭时造成的空蚀破坏。很多学者对空蚀问题进行了长期深入的研究。空蚀是综合了空化的破坏作用和边界材料抵抗空蚀能力的结果。空蚀问题涉及了复杂的非定常流动及固体表面特定材料的反应过程等知识,包括流体力学、材料力学和物理化学等。虽然已经有很多经验性的方法应用于工程,计算已知结构潜在的空化风险,但仍有大量与底层机制相关的基本问题悬而未决。总之,空蚀破坏问题非常复杂,空蚀机理至今仍有争议。

空化泡的溃灭是一个剧烈的过程。空化泡在溃灭过程中,会在溃灭点附近的流体区域产生冲击波和微射流。目前,关于空蚀机理有两种解释:一种是空化泡溃灭时发出冲击的冲击波论[1-3],另一种是空化泡溃灭时形成微射流的微射流论[4]。除了从力学角度出发得到的机理外,还有热作用、电化学、化学腐蚀等理论。尽管研究人员针对空蚀破坏机理进行了大量的研究工作,但由于空化泡尺寸小、周期短,在常规试验条件下很难观察到空化泡与边界相互作用的全过程,因而空蚀机理研究至今仍在继续。

超声波能量聚焦后,可使液体产生剧烈振动。超声空化是指存在于液体中的微小气核,在超声场的作用下被激发形成空化泡,从而不断产生、振荡,并累积声场能量,当能量达到一定阈值时,空化泡急剧溃灭闭合,并在溃灭闭合时产生冲击波等的一系列动力学过程。超声空化在制造、冶金、化工等领域应用广泛,如超声清洗、乳化、催化、电镀、污水处理等[5-10],在医学中超声空化还可用来治疗一些疾病[11-12]。Robles等[13]研究了两个空化泡溃灭微射流对软材料的影响,探讨了穿透速度和深度,探索了微尺度注射的应用。由此可见,在水利工程中研究空化空蚀是为了避免负面影响,而在更广阔领域中的应用则可以利用空化带来正面收益。空泡动力学研究,特别是空化泡与不同材料边界相互作用的研究,具有明确的现实意义和理论价值。

已有研究从细观层面较为详细地分析了空化泡与不同弹性边界的相互作用规律,揭示了弹性边界附近空化泡溃灭特性,以及空化泡演变对弹性边界的影响[14-16]。本文通过开展不同弹性材料超声空蚀试验,观察分析不同弹性材料的空蚀特征,研究材料抗空蚀性能的影响因素。

1 试验仪器与材料

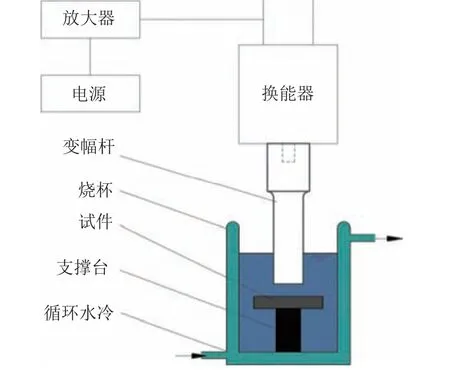

为了从宏观角度研究空化泡对边界材料的空化空蚀作用,利用超声空蚀试验系统产生空化云,观察空化云持续作用下不同弹性材料的空蚀作用结果,研究不同弹性材料的抗空蚀性能。超声空蚀试验系统主要包括电源、放大器、功率调节器、超声变频器、锁相频率自动跟踪器、换能器、变幅杆及恒温冷却水循环系统等。超声空蚀试验系统示意图如图1所示。图1中:放大器可将电源输入的220 V、50 Hz民用电通过变频器件转变为0~100 kHz的交变电能,再通过调节阻抗和输出功率将电能与换能器匹配;换能器将电能转化机械能,带动变幅杆纵向机械振动。当变幅杆端部浸没于水体时,变幅杆的高频振动诱使下方水体发生空化,产生由大量空化泡构成的空化云,空化云在试件表面附近溃灭,对试件造成空蚀破坏。

图1 超声空蚀试验系统示意图Fig.1 Schematic diagram of ultrasonic cavitation test system

超声空蚀试验系统可实现10~100 kHz频率和0~500 W的功率调节。考虑到变幅杆辐射头在大功率运行过程中会出现损耗较快的问题,而低功率运行时空化云较弱,因此,在经过多次预试验后,确定在试验中采用的设备功率为150 W。超声换能器工作频率20.0±0.2 kHz。烧杯液面高度100.0±2.0 mm,液体介质为去离子水,通过循环水冷系统可控制试验水温恒定在25±2 ℃。试件尺寸为30 mm×30 mm×2 mm,试件与变幅杆端部的辐射面间距为2.0±0.1 mm。

空蚀质量损失和表面粗糙度变化是反映空蚀效果非常关键的参数,为了准确获得每次试验后的结果,一方面,要严格操作步骤规范;另一方面,需借助高精度分析天平和表面粗糙度测试仪进行称量或检测,使用梅特勒-托利多MS半微量天平称量,使用TR200粗糙度仪测量表面粗糙度。

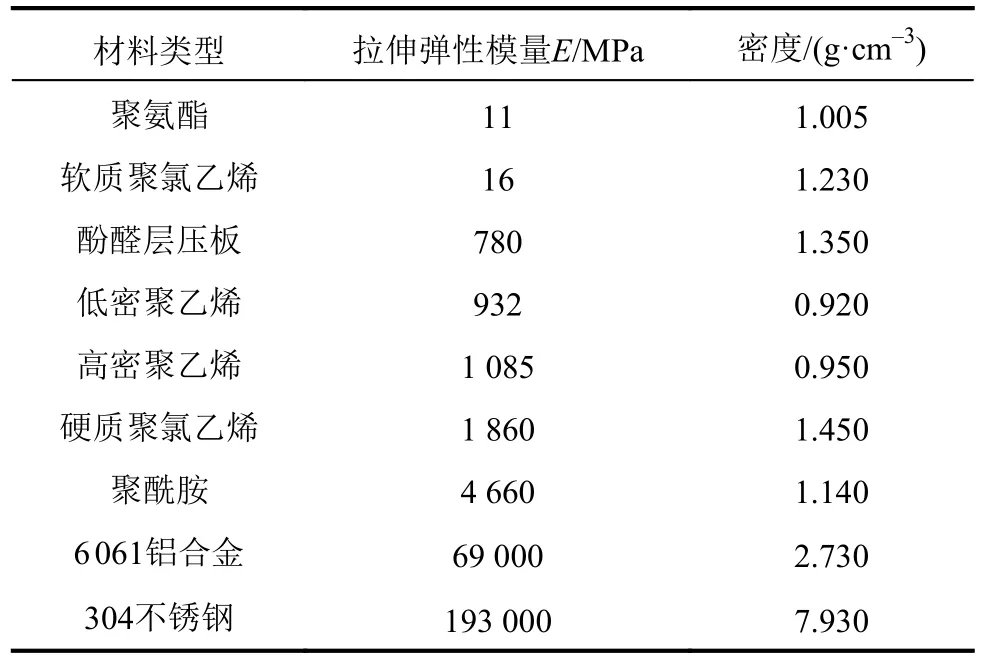

超声条件下空蚀试验不同弹性材料包括在单空化泡试验中使用的216-1、216-2、218-1、218-2硅胶弹性材料[16],还包括水利工程、过流管道、流体机械中较为常用的聚氨酯、软质聚氯乙烯、硬质聚氯乙烯、酚醛层压板、低密聚乙烯、高密聚乙烯、聚酰胺、6061铝合金、304不锈钢等材料。使用INSTRON 5567通用材料测试机对这些弹性模量进行测试,主要参数见表1,表1中的材料密度取自出厂检测值。

表1 超声空蚀试验材料特性Tab.1 Materials characteristics in ultrasonic cavitation erosion experiments

2 试验结果

2.1 不同弹性材料空蚀质量损失对比分析

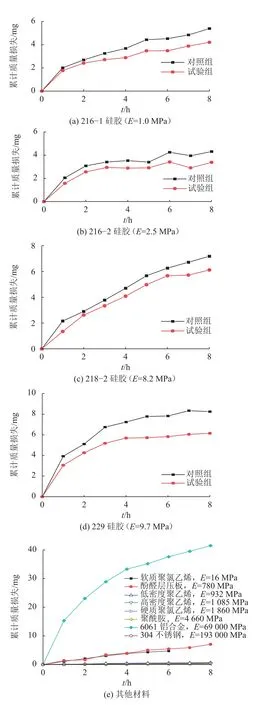

空蚀质量损失是评价材料空蚀破坏程度的重要参数[17-18]。进行不同弹性材料超声空蚀试验,得到累计质量损失随时间变化曲线,如图2所示。

图2 不同弹性材料累计质量损失随时间变化曲线Fig.2 Cumulative mass loss curves with time for different elastic materials

由图2可知,不同弹性材料的空蚀质量损失特征差异较大:

弹性模量较小的硅胶试件图2(a)~(d)中,红色点线代表试验组的结果,黑色点线代表仅做去离子水浸泡的对照组结果,浸泡时间和间隔均与试验组相同。随试验时间增加,各组试件均出现了一定程度的质量损失,但是未进行试验的对照组试件出现了更多的质量损失,说明这些硅胶试件的质量损失并不是空蚀作用造成的。硅胶材料具有较强的疏水性,但微量成分会与水分子结合并挥发,试验结果中出现的试件质量损失正是这部分成分散失的结果。推测试验组和对照组之间累计质量损失的差异是由于试验组试件在每次完成试验后,使用去离子水、无水乙醇清洗,恒温烘干,在干燥器内静置24 h之后再进行称重;而对照组试件在相同时间去离子水浸泡后,未使用无水乙醇清洗,直接进入烘干和干燥器静置环节,因而试件表面会残留微量水分,这使得对照组试件的质量损失略大于试验组。硅胶试件在超声诱发的空化云持续作用下未出现由空蚀造成的质量损失,因此从空蚀质量损失的角度评价,这些硅胶材料具有较好的抗空蚀特性。

图2(e)中,弹性模量有明显差别的软质聚氯乙烯和硬质聚氯乙烯在累计质量损失表现上有较大的差异。软质聚氯乙烯的累计质量损失明显多于硬质聚氯乙烯;硬质聚氯乙烯在试验初期有明显的空蚀孕育阶段。这一明显差异源于聚氯乙烯属于强极性聚合物,有极强的分子间作用力,使得聚氯乙烯坚硬而缺乏弹性和柔韧性。添加增塑剂会削弱聚氯乙烯分子间作用力,从而明显改善其柔韧性。密度更高、分子量更大的硬质聚氯乙烯具有较高的硬度和强度,这使得硬质聚氯乙烯在空蚀质量损失的表现上要优于软质聚氯乙烯。

另外,图2(e)中弹性模量比较接近的低密聚乙烯和高密聚乙烯累计质量损失有一定差异。低密聚乙烯的空蚀质量损失略多于高密聚乙烯,说明对于弹性模量相近的同一种高分子材料而言,结晶度、聚合分子量及分子链结构等对抗空蚀特性影响较明显。弹性模量较大的聚酰胺结晶度较高、铰链规整、分子间作用力较强,具有较好的韧性和抗冲击性,因而空蚀质量损失较少。

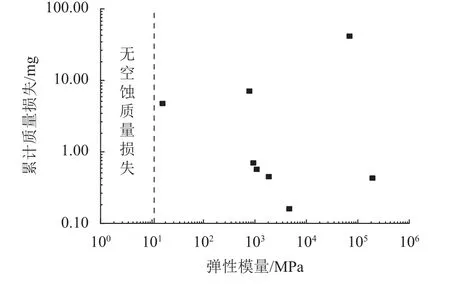

不同弹性材料经过8 h超声空蚀试验后,累计质量损失如图3所示。

图3 不同弹性材料累计质量损失Fig.3 Cumulative mass loss of different elastic materials

对应弹性模量较小的材料(1 MPa≤E≤11 MPa)未出现空蚀质量损失,因而没有在图中体现。从累计空蚀质量损失角度来看,该弹性模量范围内的弹性材料具有较好的抗空蚀特性。随着弹性模量增加,不同弹性材料的抗空蚀特性出现较为明显的差别,说明此时材料抗空蚀特性与弹性模量的关联性下降,材料抗空蚀特性与密度、其他力学性能及内部结构等特征有关。

2.2 不同弹性材料空蚀后的表面形貌分析

水工建筑物表面的不平整度对诱发空化有显著的影响,平整的表面有利于推迟空化空蚀的发生和发展。在空化云的持续作用下,不同弹性材料出现了不同程度的质量损失。仅通过空蚀质量损失表现出的差异,不足以对不同弹性材料抗空蚀特性进行区分。本节从形貌变化角度分析不同弹性材料的抗空蚀特性。

2.2.1 不同弹性材料空蚀后的宏观形貌

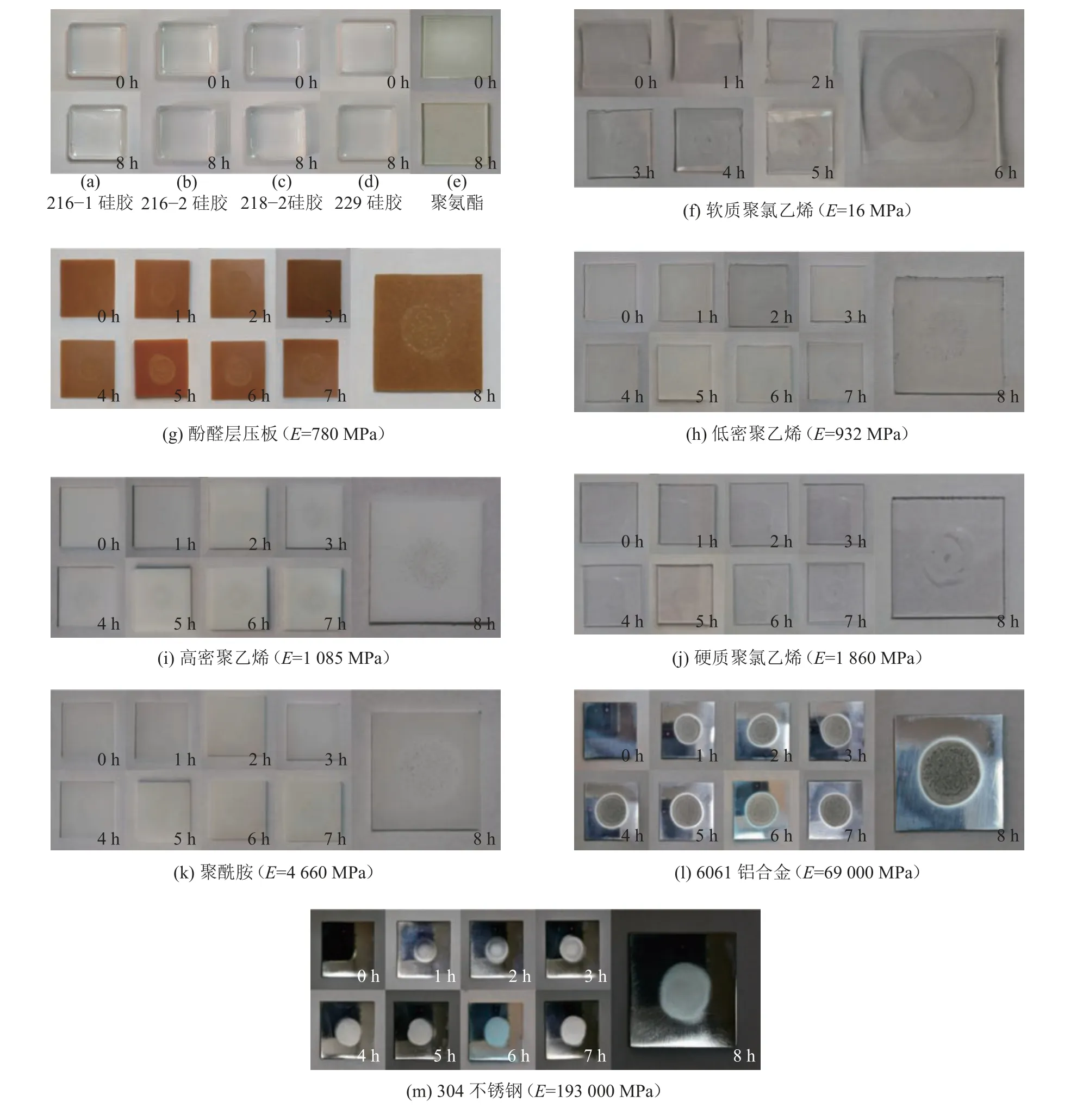

从细观层面的单个空化泡与弹性边界相互作用的分析中发现:一定弹性模量范围内的弹性材料有较好的抗空蚀特性[16];从超声条件下对弹性材料试件空蚀质量损失的分析中发现,硅胶试件并未在空化云的持续作用下出现空蚀造成的质量损失。在试验期间分别对不同弹性材料试件跟踪拍照,从宏观角度观察单个试件随试验进行表面形貌变化情况,按照材料弹性模量从小到大排列,如图4所示。图4中,右下角数字对应超声空蚀试验时间,0代表初始状态。

图4 不同弹性材料宏观表面形貌Fig.4 Macroscopic surface morphology of different elastic materials

从宏观表面形貌可见,弹性模量在11 MPa以内的图4(a)~(e)试件经过8 h试验,表面几乎没有变化,依然保持光滑平整。其中,试件的拉伸弹性模量E分别为1.0、2.5、8.2、9.7、11.0 MPa。

弹性模量稍大的软质聚氯乙烯(图4(f))试验到2 h表面开始出现麻面;之后,在3~4 h中央区域出现了明显的裂隙。硬质聚氯乙烯(图4(j))表面形貌在试验进行到4 h后开始出现圆形麻面,在6 h后开始出现个别空蚀麻点,直到试验至8 h麻点数量依然较少,试件表面的空蚀破坏程度较轻。弹性模量在1 000 MPa左右的酚醛层压板(图4(g))、低密聚乙烯(图4(h))、高密聚乙烯(图4(i))与弹性模量较大的聚酰胺(图4(k))试件表面形貌变化过程较为类似。随着试验进行,试验1~2 h,形成了较为均匀的圆形麻面;试验3~4 h,变幅杆覆盖的中央区域形成了较为明显的麻点;之后,随着时间的增加,麻点的密度随之增加。

同为金属材料的6061铝合金(图4(l))和304不锈钢(图4(m))试件表面预先做镜面处理,但表面形貌的变化过程差别非常明显:6061铝合金在1 h便形成了密集的麻点;在2~3 h麻点之间贯通,表面空蚀破坏较为严重。304不锈钢表面受空化云影响,在1~4 h形成了逐渐加深的麻面,未见明显的麻点,表面受空蚀破坏程度较轻。

2.2.2 不同弹性材料空蚀后的表面粗糙度变化

表面粗糙度Ra是影响材料空蚀特性的重要因素之一。试件表面粗糙度变化会改变过流边界的结构,造成液体流动分离并产生涡流,导致液体内部垂直于边界的速度梯度和压力梯度发生改变[19-20]。材料表面的不平整处包含了大量微裂隙,使得更多的微小气核在缺陷处聚集,从而增加了发生空蚀破坏的可能性。

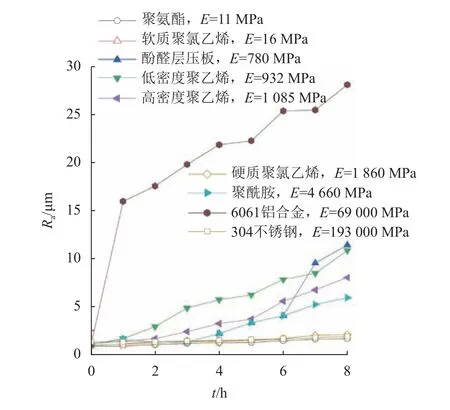

在分析表面粗糙度变化前,通过对不同弹性材料表面进行预处理,控制材料表面初始粗糙度一致,使试件表面粗糙度Ra为1.10±0.40 μm。不同弹性材料的Ra随超声空蚀试验时间的变化过程如图5所示。

图5 不同弹性材料表面粗糙度Ra随时间变化Fig.5 Surface roughness Ra of different elastic materials with time

图5中:在单位时间内,弹性模量较小的聚氨酯和软质聚氯乙烯试件表面粗糙度增加量很少,其中,聚氨酯试件也未出现空蚀质量损失,因而综合来看具有较好的抗空蚀特性;而软质聚氯乙烯却有着明显的空蚀质量损失,这与材料的组成结构有关[21-22]。硬质聚氯乙烯材料具有较强的分子间作用力,在常温水体中空化云的持续作用下,材料主要表现出坚硬而缺乏弹性的特点;304不锈钢试件表面粗糙度的变化过程与硬质聚氯乙烯较为相似,而造成表面粗糙度改变的空蚀机制需要结合微观表面形貌图像进一步分析。

另外,图5中材料弹性模量较为接近1 000 MPa的酚醛层压板、低密聚乙烯、高密聚乙烯试件表面粗糙度均出现了不同程度的增加,其中酚醛层压板的空蚀质量损失和表面粗糙度均偏大。比较低密聚乙烯和高密聚乙烯试件,高密聚乙烯的表面粗糙度小于低密聚乙烯。从分子结构的角度来看,高密聚乙烯结晶度更高,聚合分子量大,分子键仅包含碳—碳键和碳—氢键,需要较多的能量才会断裂;而低密聚乙烯聚合物具有大量支链结构,分子结构缺乏规整性,较少能量即会断裂。在机械性能表现上,高密聚乙烯的强度、韧性及刚性均高于低密聚乙烯,因此,高密聚乙烯的表面粗糙度变化小于低密聚乙烯。何剑雄[23]对比分析了纯UHMW-PE与加入了不同填料的UHMWPE的空蚀性能和空蚀机理,发现加入填料的复合材料表现出了较好的耐磨损、抗空蚀性能。本文两种聚乙烯材料表面粗糙度试验结果在趋势上与文献比较一致,说明分子结构及聚合方式对聚乙烯材料的抗空蚀特性有明显影响。

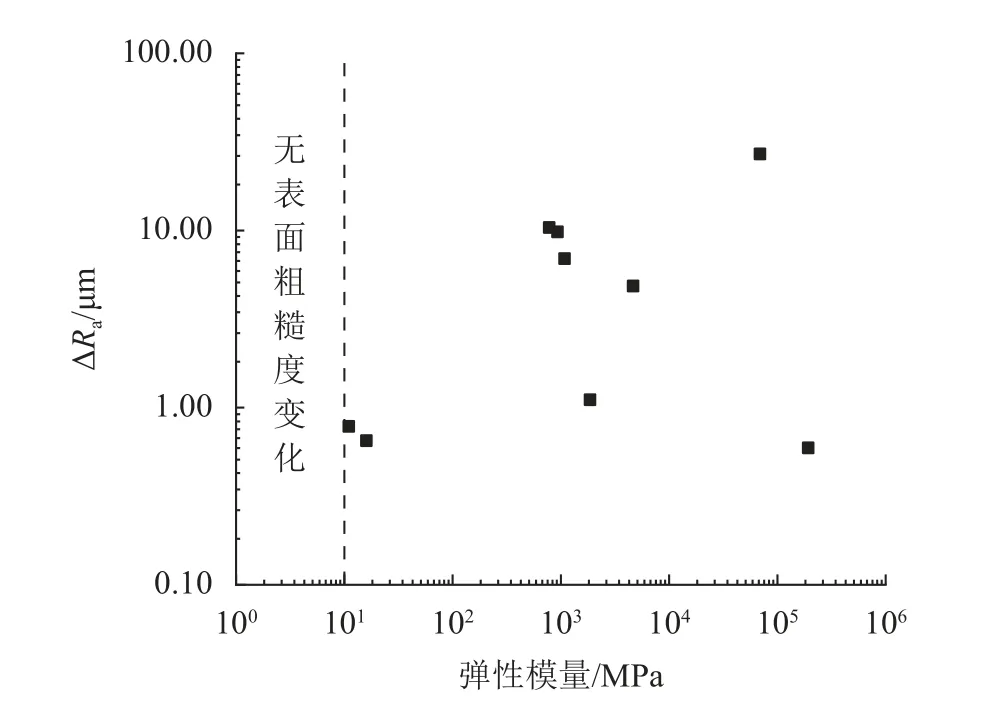

经过8 h超声空蚀试验,统计试验前后试件表面粗糙度值,可得到不同弹性材料空蚀试验后的表面粗糙度变化量ΔRa。将ΔRa与不同弹性材料对应的弹性模量进行汇总,如图6所示。需要说明的是,弹性模量小于10 MPa的硅胶材料表面粗糙度无法测量,SEM观察表明粗糙度变化近似为0。从图6中可看出:当材料弹性模量很小(如聚氨酯、软质聚氯乙烯)或很大(如304不锈钢)时,ΔRa较小;而当材料弹性模量介于700~70 000 MPa区间时,不同弹性材料的ΔRa存在较大的差异。

图6 不同弹性材料空蚀试验前后表面粗糙度变化量ΔRaFig.6 Surface roughness changes ΔRa of different elastic materials before and after experiments

综合分析空蚀累计质量损失和表面粗糙度变化试验结果发现:当材料弹性模量较小时(弹性模量1~11 MPa),材料表面在空化泡冲击下表现出弹性变形响应特征,从而一定程度上化解了空化泡的溃灭冲击,达到“以柔克刚”的效果;当材料弹性模量很大时(304不锈钢),材料在空化泡冲击下几乎没有弹性变形响应,而是表现出刚性特性,此时材料抗空蚀特性的影响因素较为复杂,利用不同的表面工程技术手段对材料表面进行改性,增加表面或镀层的韧性、硬度、平整度、与基体的结合力等可以增强材料的抗空蚀性能,这在金属材料领域的空蚀防护中已有大量试验依据和工程应用[24-32];当材料的弹性模量介于以上两者之间时,在空化泡作用下的响应也表现为介于弹性和刚性之间的塑性形式,材料的抗空蚀特性与弹性模量的关联性下降,与材料密度、结构等特征有关:高密度、结构致密的材料空蚀质量损失和表面粗糙度变化较小;密度较低、结构稀疏的材料有较大的空蚀质量损失且表面粗糙度增大。此外,高分子材料的分子结构、结晶度等特征对其抗空蚀特性影响较大。在允许材料表面发生一定程度变形的应用场景中,丰富的弹性材料种类可以为空蚀防护提供更多的选择。

2.2.3 不同弹性材料空蚀后的微观形貌

高分子材料的空蚀破坏机理较为复杂,可以通过SEM图像研究不同弹性材料表面微观形貌变化及空蚀破坏特征,从微观形貌的角度分析不同弹性模量材料的空蚀行为差异。SEM观察需要对试件切片取样,这会对试件造成不可逆的破坏。通过对宏观形貌的观察发现,试件受空化云持续作用影响,表面会留下圆形空蚀破坏痕迹。由于空化泡群具有聚焦效应[17],截取试件的1/4部分,即可根据空蚀作用效果,将空化云对样品的影响区域大致分为空蚀核心区、过渡区及对照区,分别对应右下区域、1/4圆弧区域及左上区域,如图7所示。

图7 不同弹性材料切片Fig.7 Different elastic materials slices

由图7可看出,可在同一个试件上得到该材料表面受空蚀影响的微观形貌差异。由于硅胶材料没有出现空蚀损失,且无法测量其表面粗糙度,出于严谨考虑,准备若干组试件来展示不同时段硅胶材料微观表面形貌的变化过程,在样品切片时选择空化作用最强的变幅杆正下方、试件中央区域,截取面积约5 mm×5 mm的薄片。

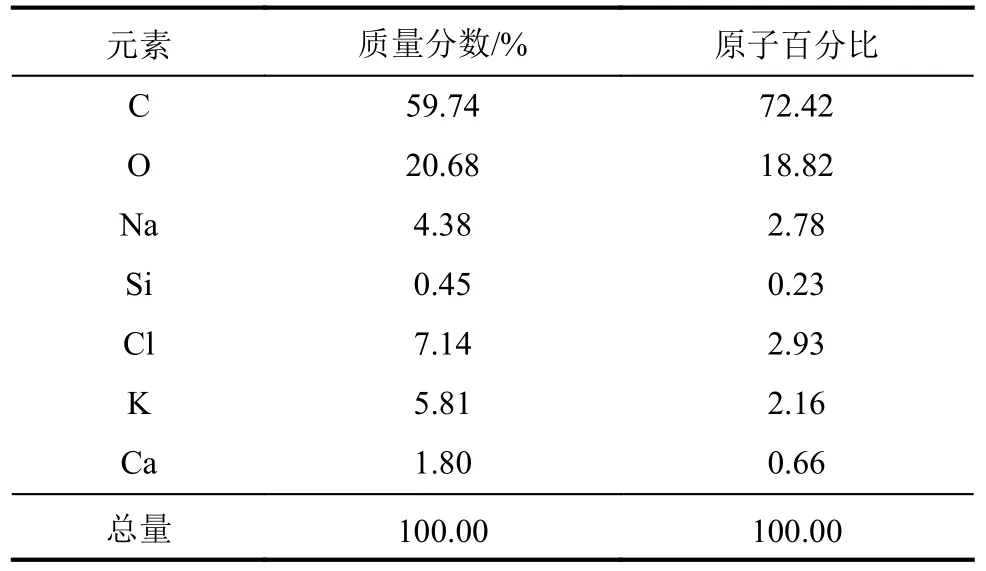

不同弹性材料微观表面形貌如图8所示。图8中:左上角数字表示累计试验小时数;0号代表对照试件,在进行试验期间同步浸泡在去离子水中8 h。注意到样品表面有不同程度的微小颗粒附着。使用能谱仪进行元素分析得到微小颗粒的主要元素成分,见表2。其他材料没有类似硅胶表面大范围附着颗粒,因而没有再进行检测。

表2 硅胶样品表面颗粒物元素成分Tab.2 Elemental composition of particles on the surface of silica gel samples

图8 不同弹性材料微观表面形貌Fig.8 Microscopic surface morphology of different elastic materials

利用能谱仪做元素成分分析,可以大致判断出颗粒物主要由碳酸钙、二氧化硅构成,除极个别尺寸较大的颗粒物外,绝大部分颗粒物对试件表面的影响可以忽略。由于不同弹性材料空蚀后的微观形貌有较大差异,为了体现出各材料的微观形貌特征,选取不同的放大倍率做展示。

由SEM图像可见,硅胶试件在初始条件下有较为均匀的纹理,这可能是由试件在恒温箱固化过程中温度梯度造成的。弹性模量较小的图8(a)216-1硅胶试件在试验2 h后沿着纹理出现个别的凹坑,表面纹理仍较为整齐;4 h后,凹坑在个别位置出现,附着在表面的较大块颗粒物对纹理的走势略有影响;6 h后,表面纹理不再整齐,纹理围绕着凹坑分布,此时凹坑普遍分布在表面,并未发展为裂隙或孔洞,说明在空化云持续作用下表面出现了一定程度的塑性变形,但依然保持完整。弹性模量较大的图8(b)216-2、图8(c)218-2及图8(d)229硅胶试件表面变化较为相似,在试验2 h后表面纹理变得凌乱,同时较大块的颗粒物向周围辐射出纹理;达到6、8 h后,表面凌乱的纹理随试验时间增加进一步加深;这3组试件表面没有形成明显的凹坑,也没有出现裂隙,在空化云的持续作用下仅改变了试件表面的纹理特征。

弹性模量较小的图8(e)聚氨酯表面附着了较多的颗粒物,这与硅胶表面的颗粒物附着情况类似。可以隐约地看出表面纹理,3个区域图像没有可识别的差异,说明空化泡对聚氨酯表面形貌的影响较小。图8(f)软质聚氯乙烯表面不同区域形貌差别较大,不受空化云影响的对照区较为光滑平整;受空化云影响较小的过渡区开始出现独立的微小裂隙或破裂形成的穿孔,个别地方裂隙贯通形成了较大的裂缝;在空蚀核心区,裂缝进一步延长,形成了较长的不规则贯通开裂,断层面存在个别毛刺。推测软质聚氯乙烯的空蚀破坏主要是由微射流穿透超过了材料的弹性变形极限造成的拉剪破坏。

弹性模量接近的酚醛层压板(图8(g))、低密聚乙烯(图8(h))和高密聚乙烯(图8(i))在空蚀核心区都出现了较为明显的凹坑,且凹坑的尺寸也比较接近。酚醛层压板(图8(g))在过渡区大部分酚醛树脂已脱落,纤维素完整的暴露出来,部分区域纤维素出现鳞状起翘,在纤维素断裂处有塑性变形迹象;凹坑的截面非常粗糙,体现出了纤维素的韧性断裂形式。低密聚乙烯(图8(h))的空蚀集中沿表面条痕分布,在过渡区表面没有密集的凹坑,而是出现微小的鳞状起翘,在条痕处的空蚀发展得更加明显,这从微观层面表明表面粗糙度的增加会加剧空蚀破坏;从核心区的凹坑截面来看,断裂面较为粗糙,有塑性变形痕迹,属于韧性断裂。高密聚乙烯(图8(i))表面没有明显条痕,因而在过渡区没有形成较为集中的空蚀破坏。弹性模量偏大的聚酰胺(图8(k))试件的表面较为平整,过渡区表面变为麻面,表现为孔径约1 μm的密集凹坑或鳞状起翘,个别表面缺陷处形成了较大的凹坑,说明表面缺陷处更容易发生空蚀破坏;在空蚀核心区,凹坑尺寸与酚醛层压板、低密聚乙烯和高密聚乙烯的接近;从凹坑外围可以看出聚酰胺的层状结构和较为尖锐的边缘,体现出聚酰胺的韧性断裂形式。硬质聚氯乙烯(图8(j))材料表面较为光滑平整,在空蚀过渡区出现了不同大小且形状十分不规则的凹坑,伴有较不明显的鳞状起翘;在空蚀核心区可见较大的凹坑,其断面比较光滑,无毛刺,表现出脆性断裂特征,注意到断面上偶尔出现较小的凹坑或起翘,说明断裂后新的光滑表面仍有一定的抗空蚀特性。图8(m)304不锈钢在空蚀过渡区形成了高低起伏状的塑性变形;在空蚀核心区出现了不同尺寸的近似圆形的凹坑,凹坑直径约1~6 μm,尺寸与图8(a)216-1凹坑接近,但凹坑边缘更加光滑。图8(l)6061铝合金的抗空蚀性能较差,在空蚀过渡区表面有明显的塑性变形,伴有大量较为独立的凹坑;在空蚀核心区凹坑完全贯通,遍布脆性断裂缺口,同时在断裂处又出现了新的凹坑,空蚀凹坑向更深处发展。

从不同弹性材料空蚀后的微观形貌可见:弹性模量1~11 MPa的弹性材料微观表面随试验时间增加仅有些细小的纹理变化,没有出现破裂或孔洞;随着弹性模量增加,不同材料的空蚀破坏特征有较大差异。

3 结 论

本文通过试验分析了不同弹性材料的空蚀质量损失和表面形貌变化,研究了不同弹性材料的抗空蚀特性。主要得到以下结论:

1)通过超声空蚀试验发现:弹性模量1~11 MPa的弹性材料在超声空化作用下没有出现空蚀质量损失;同时,宏观表面形貌无明显变化,微观表面随试验时间增加仅有些细小的纹理变化,没有出现破裂或孔洞。这表明这一弹性模量范围的弹性材料具有较好的抗空蚀特性。

2)随着弹性模量增加,不同弹性材料的空蚀破坏特征有较明显的差别,说明此时材料抗空蚀特性与弹性模量的关联性下降,而与材料密度、结构等特征有关:高密度、结构致密的材料空蚀质量损失和表面粗糙度变化较小;密度较低、结构稀疏的材料有明显空蚀质量损失且表面粗糙度增加。材料表面缺陷处更容易发生空蚀破坏。