Al/Ti基纳米复合燃料热反应性及燃烧性能

杨素兰, 张皓瑞, 聂洪奇, 严启龙

(西北工业大学 燃烧、热结构与内流场重点实验室, 陕西 西安 710072)

0 引言

金属粉末由于具有较高的燃烧热值,常用作固体推进剂的高能燃料[1-4]。铝粉因具有燃烧热值高、耗氧量低、来源广泛等优点,应用最为广泛[5-8]。然而,铝表面的氧化壳(Al2O3)因熔点较高(约2 350 K),使得铝颗粒点火温度较高。铝粉在着火前易熔融凝聚,形成较大的铝液滴,使得常压下燃烧不充分。此外,团聚后的凝聚相产物容易在发动机中沉积,严重时甚至会堵塞喷喉[7,9]。

要提升铝粉的点火特性、改善其燃烧效率,可以对其进行表面改性。常用方法有纳米化、氧化剂表面包覆及过渡金属修饰等,其中,金属Al与过渡金属复合形成金属间复合物的燃烧热与纯铝接近,且其复合可以降低Al粉点火温度,提升其燃速和燃烧效率[10-12]。金属早期的选择性氧化可以在颗粒预热过程中提升能量,同时发生放热的金属间反应,显著促进Al粉燃烧。研究表明,Ni、Ti、Co等过渡金属可以降低Al粉的点火温度、提升Al的燃烧效率,抑制Al粉在燃烧过程中的团聚现象[13-14]。进一步加入Mg粉可使复合物的点火温度降低230 ℃[15]。将Al/Ni复合物(质量比5∶1)取代纯Al应用于推进剂中,可使凝聚相燃烧产物平均粒径从235 μm降低到90 μm。金属间复合物较纯Al具有更强活性,尤其对于高反应热体系,如Al/Ni、Al/Ti、Al/Co等。过渡金属Ni、Ti、Co等均能促进Al颗粒点火及燃烧[16-19]。此外,Al/Ti金属间复合物的点火温度明显低于纯铝,且其较相同粒径纯Al燃速显著提升[20],这是因为与亚稳态结构弛豫相关的相变促进了Al/Ti的点火燃烧[21]。

然而相比于传统含能材料,Al/Ti金属间复合物的点火阈值仍然较高,在推进剂燃面附近难以实现可靠点火。为提高铝基金属间复合燃料的燃烧性能,国内外研究学者进行了多项研究[19,22-24],结果表明采用含能复合物包覆可以显著降低金属间复合物的点火阈值,有效地促进金属间反应,并进一步促进Al粉点火燃烧。因此,采用含能复合物对Al/Ti进行包覆也是提高Al/Ti反应完全性的一种有益探索。含能复合物高氯酸铵(AP)/硝化棉(NC)、聚偏氟乙烯(PVDF)/六硝基六氮杂异伍兹烷(CL-20)包覆Al/Ni可显著增强Al/Ni金属间反应,并使其燃速和燃烧波温度分别提升了30%和83%[25]。这些含能复合物也可用于改善Al/Ti复合物的点火燃烧性能。因此,开展AP/NC和PVDF/CL-20包覆 Al/Ti 的热反应性及燃烧性能的研究工作非常必要。这对于了解Al/Ti的点火燃烧性能及揭示推进剂燃烧机理及其在推进剂中的应用具有非常重要的意义,同时也可以为其在推进剂中开展应用提供必要数据。

本文采用高能球磨法制备了核壳型Al/Ti@AP/NC、Al/Ti@PVDF/CL-20,采用扫描电镜(SEM)对制备的复合燃料和凝聚相燃烧产物的形貌进行了表征。通过热分析仪和综合燃烧诊断系统对Al/Ti@AP/NC、Al/Ti@PVDF/CL-20复合燃料的热反应性和燃烧性能进行了评估。由此阐明了两种含能复合物包覆层对Al/Ti热反应性和点火燃烧性能的影响规律。

1 Al/Ti纳米复合燃料制备及表征

1.1 原材料

微米铝粉(μ-Al,粒径1~5 μm)与纳米钛粉(n-Ti,粒径100 nm),上海量函纳米科技发展有限公司生产;AP(纯度为99%,Ⅰ类)、NC(N含量13.4%)、PVDF(纯度99%)和CL-20(纯度>99%),西安近代化学研究所生产;N,N-二甲基甲酰胺(DMF)和丙酮,国药集团化学试剂有限公司生产。所有试剂均为分析级,未进行处理直接使用。

1.2 样品制备

Al/Ti复合物制备:按表1所示配比分别称取3.606 g Al、6.396 g Ti置于不锈钢球磨罐中,20 mL混合溶液(DMF与丙酮体积比4∶1)作为球磨剂,在德力西电气有限公司产XQM-2-DW高能球磨机中机械球磨2 h,球料比10∶1,转速250 r/min。球磨后粉末分离并冷冻干燥后备用。

表1 Al/Ti基复合燃料的配方组成

Al/Ti基复合燃料制备:不同Al/Ti基复合燃料配比如表1所示,以Al/Ti@AP/NC复合燃料制备为例:按表1所列配方比例分别称取3.246 g Al、5.754 g Ti及0.667 g AP和0.333 g NC放入不锈钢球磨罐中,在高能球磨机中机械球磨2 h,20 mL混合溶液(DMF和丙酮体积比4∶1)作为球磨剂,球料比10∶1,转速250 r/min;然后将Al/Ti及Al/Ti基复合燃料装入不锈钢模具(内径φ10 mm)中,2 MPa压力下压制成药柱;再将药柱置于燃烧诊断系统中进行燃烧性能测试。

1.3 结构及性能表征

采用日本Rigaku公司产Ultima Ⅳ X射线衍射仪(XRD)分析凝相燃烧产物的物相组成,扫描角度10 °~80°,扫描速度10 °/min。用德国Zeiss公司产SIGMA 300扫描电子显微镜(SEM)观察复合物及凝聚相燃烧产物的外观形貌,同时采用美国FEI公司产Quanta 250 FEG能谱仪(EDS)分析复合粒子中元素种类及分布。采用德国Netzsch 公司产STA 449同步热分析仪(DSC/TG)分析试样的热物理性能。测试条件:氩气作为保护气氛,升温速率10 ℃/min,温度范围50~800 ℃,气体流速为50 mL/min。用鹤壁市华能电子科技有限公司产ZDHW-HN7000C氧弹量热仪测样品的反应热,测试条件:3 MPa氩气环境、1 g样品、镍铬点火丝。在每次测试之前,氧弹量热计都要用氩气冲洗3次,减少剩余氧含量,以便只测量Al/Ti和含能复合物间的反应热。采用综合燃烧诊断系统测试复合燃料的燃速,具体方法是将药柱置于1 MPa氩气环境下定容燃烧器内的点火台上,并在其顶端放置镍铬点火丝,采用IX-Canmeras公司生产的Ⅰ-Speed 221的高速相机拍摄复合燃料的火焰传播过程,利用美国Flir公司产X6520sc高速红外相机测试试样的燃烧波温度。

2 实验结果分析

2.1 样品表面形貌分析

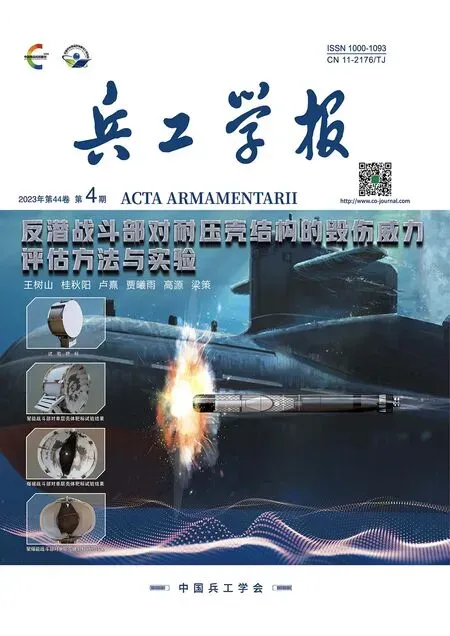

采用SEM对原材料及复合燃料微观形貌进行观察,结果如图1所示。

“呼!总算摆脱了那可恶的家伙!”男孩躲在一条长椅后面,一手抓着扶手,一手拍着胸脯,露出半个脑袋观察周围的情况,目光不知不觉落在了巷子口那个老爷爷身上。

图1 样品的SEM图像Fig.1 SEM images of the samples

图1(a)表明,Ti粉为粒径100 nm左右的球形粉末。图1(b)给出了球磨后Al/Ti的SEM照片,由图可知,Al/Ti金属间粉末分散性较好、且外观上具有Al、Ti原有球形形貌。而相同工艺制备Al/Ti@AP/NC的SEM图1(c)表明,Al/Ti@AP/NC复合粉末在外观上呈球形。进一步分析Al/Ti@AP/NC复合粒子的元素分布,由 EDS结果可知,球磨过程中,小颗粒Ti粉吸附在大颗粒Al粉上,AP/NC包覆在Al/Ti金属间粉末的表面,形成核壳结构的Al/Ti@AP/NC复合粒子。

2.2 Al/Ti基复合燃料的热分解特性研究

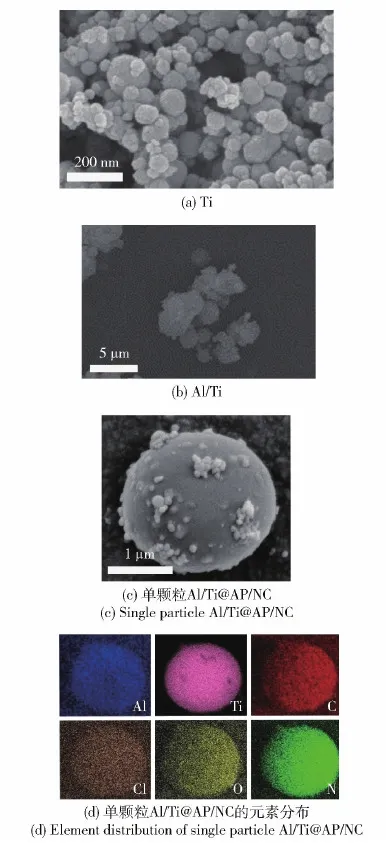

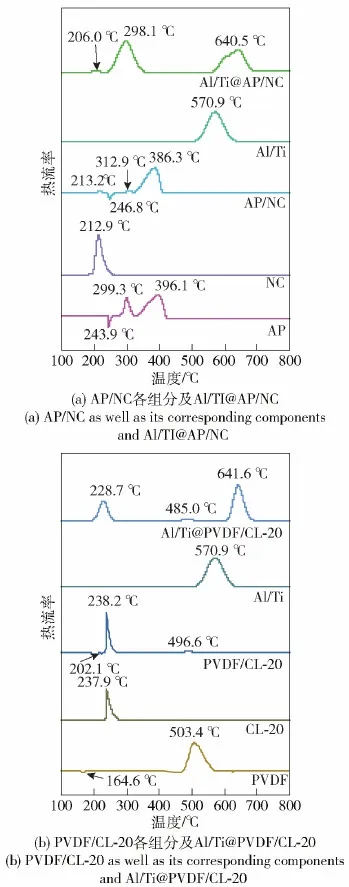

通过DSC实验研究了含能复合物、Al/Ti@AP/NC及Al/Ti@PVDF/CL-20复合燃料的热分解过程,其热流曲线和DSC参数见图2和表2。

图2 (a)样品的DSC曲线Fig.2 DSC curves of the samples

由图2和表2可知,AP/NC在213.2 ℃处的第1个放热峰是由于NC分解而形成。其次是246.8 ℃处的吸热峰对应于AP晶型转变过程。AP/NC第2个放热峰(312.9 ℃)对应为AP的低温分解,该峰峰温略高于纯AP的低温分解峰(299.3 ℃)。另外,AP/NC第3个放热峰(386.3 ℃)

表2 AP/NC、PVDF/CL-20各组分及其复合材料的DSC参数

对应为AP的高温分解。显然,在NC作用下AP的热分解过程加快了,这可能是由于NC凝聚相分解产物(如碳氢链)对H转移的促进作用。由图2和表2可知,Al/Ti金属间反应峰温为570.9 ℃,放热量为164.1 J/g。样品Al/Ti@AP/NC在206.0 ℃和298.1 ℃附近出现的两个放热峰分别对应于NC和AP的热分解过程。相比于没有加Al/Ti的AP/NC,AP的两步分解反应合并为一步完成,且NC和AP的热分解峰温分别提前了7.2 ℃和88.2 ℃,可见Al/Ti的加入,促进了AP/NC的热分解。在AP/NC作用下,Al/Ti的金属间反应峰温为640.5 ℃,相比于Al/Ti,其放热量增加了33.2%。

在PVDF/CL-20中,202.1 ℃左右出现的吸热峰对应于PVDF熔化过程,该峰相比于纯PVDF明显变弱。在238.2 ℃和496.6 ℃处的放热峰分别对应于CL-20和PVDF的分解过程,这两个放热过程的峰温较纯CL-20增加了0.3 ℃,而较纯PVDF降低了6.8 ℃,这可能是因为CL-20的凝相分解产物与PVDF热化学相互作用所致。对于Al/Ti@PVDF/CL-20复合燃料,第1个放热峰位于228.7 ℃,它是CL-20热分解过程,在Al/Ti作用下,CL-20的分解峰温由237.9 ℃降至228.7 ℃。这意味着Al/Ti和含能复合物之间存在强相互作用,从而使CL-20分解温度提前9.5 ℃。在485.0 ℃附近小的放热峰是由于氟聚物与氧化铝表面的氧化铝层发生的预点火反应[26]。第3个放热峰(641.6 ℃)对应为Al/Ti金属间复合物发生的金属间放热反应,与Al/Ti相比,PVDF/CL-20作用下,Al/Ti放热量提升29.0%。

Al/Ti@AP/NC和Al/Ti@PVDF/CL-20反应活性的提升可能是由于Al/Ti与含能复合物间协同效应,其中Al/Ti催化含能复合物的分解,含能复合物凝聚相燃烧产物尤其是酸性气相产物,如HCl、HF等刻蚀铝粉表面的氧化铝钝化层,从而促进金属间反应。

2.3 燃烧实验

2.3.1 样品能量性能

用氧弹燃烧仪测量了Al/Ti基复合燃料在燃烧过程中的最大能量释放量(反应热见表3)。

表3 用氧弹燃烧仪测量Al/Ti基复合燃料的反应热

由表3可知,AP/NC和PVDF/CL-20的包覆分别使Al/Ti的能量释放提高了51.8%和49.7%,可见含能复合物包覆可显著提升Al/Ti的能量释放量。其中,Al/Ti@AP/NC的能量释放值最大,表明少量AP/NC的加入可以提高Al/Ti反应效率。与Al/Ti@AP/NC相比,Al/Ti@PVDF/CL-20能量释放较低。其原因可能与PVDF/CL-20和Al/Ti界面反应放热率较低有关[2,25]。

2.3.2 样品的燃烧过程和火焰传播速度

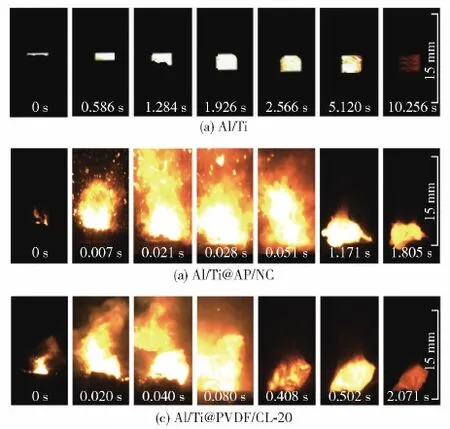

采用综合燃烧诊断系统对Al/Ti基复合燃料的燃烧行为进行了研究。所有样品均在1MPa Ar环境中燃烧,样品连续快照通过透明窗口使用高速摄像机拍摄(见图3)。由图3可知,所有样品均成功点火,并可发生自持燃烧。

图3 样品燃烧过程的高速摄影照片Fig.3 Sequential snapshots taken for the ignited samples

对于Al/Ti,燃烧后样品持续发光约3 s,发光原因主要是Al和Ti之间的金属间放热反应。反应结束后,样品进入冷却阶段,其亮度逐渐降低。含能复合物AP/NC和PVDF/CL-20包覆后,复合燃料经热刺激立即在样品表面发生剧烈燃烧,生成明亮火焰,火焰呈喷射状并延伸一定距离。这是由于包覆层AP/NC和PVDF/CL-20,其本身可发生剧烈燃烧并释放大量的热,这种热量传递给燃烧表面和气相区,使凝聚相和气相反应速度加快,使金属间反应更完全。同时含能复合物燃烧过程中产生大量的气体,这些气体携带部分Al/Ti脱离药柱一定距离后燃烧。另外,在复合燃料的火焰传播过程中,样品轴向伸长率随燃烧时间而增大。这与含能复合物燃烧过程释放大量气相产物(如HF、NO和HCl有关)的快速膨胀扩散有关。它们从凝聚相产物中迁移释放,使残渣表现出多孔结构。此外,Al/Ti@AP/NC的燃烧反应较剧烈,表明AP/NC作为包覆层可大幅度增强Al和Ti之间的金属间反应。Al/Ti@AP/NC和Al/Ti@PVDF/CL-20火焰前沿到达药柱底部分别需要0.2 s和0.5 s左右。

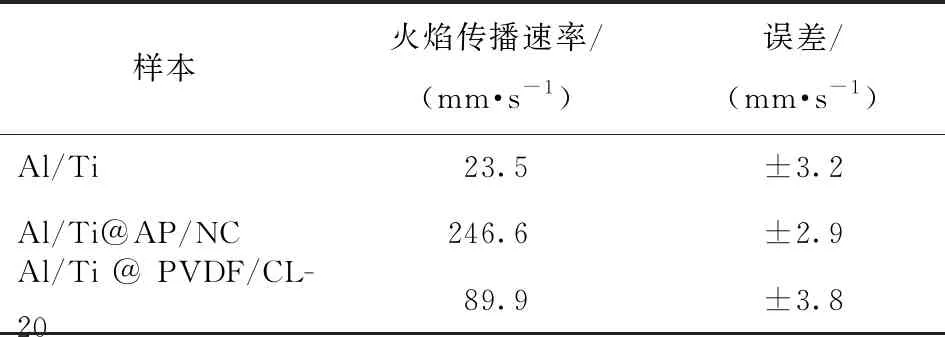

为进一步研究Al/Ti基复合燃料的燃烧行为,根据图3高速摄像机记录的图像,计算了火焰传播速度,结果如表4所示。

由表2可知,Al/Ti火焰传播速度随含能复合物加入而增加。Al/Ti金属间复合物的火焰传播速度为23.5 mm/s。AP/NC含能复合物的加入使Al/Ti@AP/NC复合燃料的火焰传播速度从23.5 mm/s增加到246.6 mm/s,提高了9.5倍,PVDF/CL-20包覆层对Al/Ti的火焰传播速度也有同样积极影响,Al/Ti@PVDF/CL-20复合燃料的火焰传播速度相比于Al/Ti提高了2.8倍。

表4 Al/Ti基复合燃料的火焰传播速度

2.3.3 火焰温度随时间变化

火焰温度通常表征燃烧产物的产热效率和热容。利用高速红外摄像机获得了火焰中心位置温度值及其与燃烧时间的变化关系,结果如图4所示。

图4 火焰温度随时间的变化曲线Fig.4 Curves of the combustion wave temperature vs time

在图4中,点燃样品的时间点被定义为起始点(0 s),含能复合物加入使Al/Ti的燃烧波温度大幅增加。Al/Ti的燃烧波温度远低于Al/Ti@AP/NC和Al/Ti@PVDF/CL-20,表明Al/Ti的能量释放速率较小,能量含量较低。其中Al/Ti@AP/NC具有最大燃烧波温度(1 703.2 ℃),比Al/Ti的高59.3%,说明Al/Ti@AP/NC具有较高的能量,这与氧弹实验结果一致。

2.4 凝聚相燃烧产物结构及成分组成

Al/Ti基复合燃料凝聚相燃烧产物的SEM图像和成分组成如图5和图6所示,图6中2θ为衍射角。由图可知,含能复合物种类不同,Al/Ti基复合燃料凝聚相燃烧产物的形貌和成分组成也不同。

图5 样品凝聚相燃烧产物的SEM图像Fig.5 The SEM image and compositions of the combustion condensed products from the samples

图6 样品凝聚相燃烧产物的XRD物相组成Fig.6 Compositions of the combustion condensed products from the samples

由图5可以看出,Al/Ti的凝聚相燃烧产物表面较平整。放大后可以看出其表面随机分布许多外形不规则大的球形颗粒,表明在没有含能复合物作用的情况下,Al/Ti出现团聚现象,反应效率较低。其凝聚相燃烧产物成分主要由AlTi、AlTi2和Al3Ti组成(见图6),表明燃烧过程中主要发生了Al、Ti金属间反应。

经AP/NC包覆后,复合燃料的燃烧残渣为膨松状网络结构(见图5(b)),这些网状结构是AP/NC热解过程中气体燃烧产物的运输通道,它改变了Al/Ti的燃烧过程并进一步提高Al/Ti热反应性和燃烧效率。由于Al/NC的加入,Al/Ti的火焰温度大幅度提升,导致燃烧过程中出现熔融现象,许多颗粒粘附在一起,形成光滑的大颗粒,原有的球状物消失。Al/Ti@PVDF/Cl-20复合材料的凝聚相燃烧产物也具有相似的形貌。

Al/Ti@AP/NC和Al/Ti@PVDF/CL-20的凝聚相燃烧产物的成分组成有很大差异,其中Ti(O0.19C0.53N0.32)是Al/Ti@AP/NC的凝聚相燃烧产物主要成分,而Al/Ti@PVDF/CL-20的凝聚相燃烧产物主要成分为AlTi2C。这表明Al/Ti与含能复合物之间发生了强化学反应,这种相互作用进一步提升复合材料的燃烧释能。

由以上结果可知,两种类型的含能复合物包覆层均显著提升了Al/Ti燃烧性能。在燃烧过程中,大量气体从含能复合物中排出导致凝相燃烧产物出现大量气孔,这些气孔可为Al/Ti与含能复合物凝相产物的进一步反应提供新的通道。在Al/Ti体系中,含能复合物包覆可以有效抑制复合燃料燃烧过程中的团聚现象。通过以上对比分析表明在Al/Ti表面包覆含能复合物可以大大提高其燃烧效率。

3 结论

本文通过高能球磨法制备了核壳型Al/Ti@AP/NC和Al/Ti@PVDF/CL-20两种复合燃料,综合研究了两种含能复合物包覆对Al/Ti放热、燃烧特性、燃烧产物形貌和组成的影响规律。得出主要结论如下:

1)含能复合物包覆可显著提升Al/Ti的能量释放量。氧弹测量结果表明,AP/NC和PVDF/CL-20的包覆分别使Al/Ti的能量释放提升51.8%和49.7%。

2)包覆层对Al/Ti复合材料的燃烧性能提升作用显著。其中,AP/NC对Al/Ti燃烧性能增强效果更明显,使其火焰传播速度由23.5 mm/s提高到246.6 mm/s,燃烧波温度由1 069.3 ℃增加到1 703.2 ℃。

3)Al/Ti@AP/NC和Al/Ti@PVDF/CL-20的凝聚相燃烧产物的成分组成有很大差异,其主要成分分别为Ti(O0.19C0.53N0.32)和AlTi2C。这主要是由于Al/Ti与含能复合物之间发生了强化学反应,这种相互作用进一步提升复合材料的燃烧释能。