综掘工作面硫化氢抽取-净化一体化治理技术

王富忠 ,刘 奎 ,龚小兵 ,赵 凯 ,张 尧 ,李定富

(1.国家能源集团新疆能源有限责任公司, 新疆 乌鲁木齐 830011;2.中煤科工集团重庆研究院有限公司, 重庆 400037;3.瓦斯灾害监控与应急技术国家重点实验室, 重庆 400037)

0 引 言

硫化氢是煤矿开采过程中伴生的有毒有害气体之一[1-4]。截止目前,据不完全统计我国陕西、四川、新疆、内蒙、山西、山东、湖南、重庆、河南、宁夏、云南等地,约有100 多座煤矿出现了硫化氢气体体积分数严重超标问题[5-9]。硫化氢体积分数一旦超限,其危害性主要表现为:低浓度时,有臭鸡蛋气味,影响煤矿井下作业环境;高浓度时,使接触者咳嗽、刺激眼睛强烈疼痛及红肿,甚至使接触者失去知觉、呼吸停止以至于死亡。此外,硫化氢具有较强的化学活性,易腐蚀金属设备及煤矿井下的监控、监测设施(如:CO 传感器、O2传感器、CH4传感器等),增加煤矿设备维修成本及带来严重的安全隐患。受综掘工作面巷道独头通风影响,掘进工作面区域易形成硫化氢气体积聚、超限问题。综掘工作面积聚的硫化氢给作业人员带来伤害的同时,也时常腐蚀损坏布置在巷道中的CO 传感器、O2传感器、CH4传感器等。国内外煤矿企业在硫化氢危害防治方面主要采取喷洒碱基质水雾吸收、煤层注吸收液吸收以及煤体硫化氢抽采等技术措施。由于喷洒的碱基质吸收液未能有效接触、吸收扩散在风流中的硫化氢,导致涌出硫化氢治理效率较低,如:乌克兰顿巴斯矿区采用0.1%~0.2%苏打水溶液加入0.2%~0.3%的表面活性剂喷洒液,使空气中硫化氢体积分数降低了50%~80%[10];同时喷洒水雾还存在严重阻碍现场人员视线及淋湿衣服等问题。受煤对硫化氢气体的吸附能力较强以及煤体孔隙率较低的影响,导致煤体硫化氢抽采效率仅为10%左右,如:乌东煤矿5754501 工作面在开展煤体硫化氢抽放前,采煤机割煤时硫化氢气体涌出体积分数一般在0.034 2%~0.035 0%,煤体硫化氢抽放后采煤机割煤时硫化氢气体涌出体积分数一般在0.029 9%~0.030 9%,煤体硫化氢抽放效率一般在10.3%~12.8%[11]。

由于煤层注吸收液工艺技术未能深入研究,导致吸收煤体硫化氢效率仅为50%左右[12-16]。笔者重点研究煤矿综掘工作面硫化氢涌出及分布规律以及综掘工作面硫化氢抽取-净化一体化治理工艺技术及配套装置,为更好的治理煤矿综掘工作面硫化氢危害提供新的技术途径及实践经验。

1 综掘工作面硫化氢涌出及分布测试分析

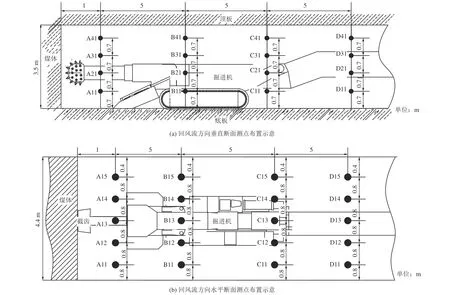

在掘进机割煤期间,以CD4 型硫化氢便携仪为测试工具,对涌出硫化氢在回风流方向分布规律进行测试分析;从掘进机停止截割煤体时起,以秒表和CD4 型硫化氢便携仪为测试工具,对涌出硫化氢浓度随时间变化规律进行测试分析。图1 为乌东矿+550 m 综掘工作面硫化氢测点布置;考虑现场生产条件以及研究需要,在距掘进工作面1、6、11、16 m的沿程断面上分别布置测站点A、B、C、D。

图1 综掘工作面硫化氢测点布置示意Fig.1 Layout of hydrogen sulfide measuring points in fully mechanized face

1.1 掘进机停止割煤后硫化氢随时间变化规律

从掘进机停止截割煤体起用秒表计时,每隔60 s,用CD4 型硫化氢便携仪读取硫化氢体积分数,测点距迎头煤壁1 m、距底板1.5 m。由掘进机停止割煤后硫化氢浓度随时间变化规律(图2)分析可以看出,随着掘进机停止割煤时间增加涌出硫化氢浓度呈现出快速减小至零的规律;在掘进机停止割煤时间分别为0、60、120、180、240、300 s 测点硫化氢体积分数分别为182.2×10-6、118.6×10-6、45.2×10-6、0、0、0;当停止割煤时间≥180 s 时,涌出硫化氢气体浓度趋于0,一旦停止割煤硫化氢浓度快速趋于0。上述分析也表明,综掘工作面硫化氢气体的产生主要是由掘进机截割煤体时产生的,一旦停止割煤硫化氢浓度快速降为零;进而说明煤体对硫化氢气体的吸附能力较强,主要吸附状态存在的,一旦停止割煤扰动,煤体中硫化氢气体将停止向外释放。因此,综掘工作面硫化氢气体治理应从掘进机割煤过程中产生硫化氢气体的源头区域进行治理。

图2 掘进机停止割煤后硫化氢浓度随时间变化规律Fig.2 Variation law of hydrogen sulfide concentration with time after road-header stops cutting coal

1.2 综掘工作面涌出硫化氢在回风流方向分布规律

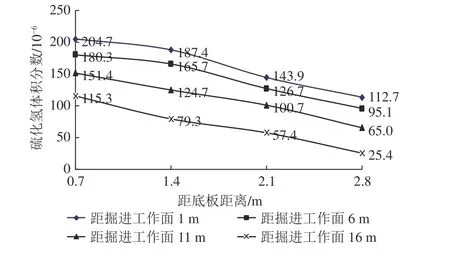

在掘进机割煤期间,由综掘工作面涌出硫化氢在回风流方向上分布规律(图3)分析可以看出,受硫化氢气体(分子量为34)较空气(分子量为29)重所带来的沉降作用,掘进机割煤涌出硫化氢在回风流方向上以及顶底板高度方向上均呈现出逐渐减小的分布规律;当测点距底为1.4 m 时,测得距综掘工作面掘进工作面煤壁分别为1、6、11、16 m 各测点硫化氢体积分数分别为187.4×10-6、165.7×10-6、124.7×10-6、79.3×10-6;当测站点距综掘工作面掘进工作面煤壁6 m 时,测得距底板分别为0.7、1.4、2.1、2.8 m的各测点硫化氢体积分数分别为180.3×10-6、165.7×10-6、126.7×10-6、95.1×10-6。现场测试分析表明,治理综掘工作面硫化氢气体危害时,距掘进工作面煤壁≤6 m、距底板≤2.1 m 的区域应是硫化氢治理重点。

图3 综掘工作面涌出硫化氢在回风流方向上分布规律Fig.3 Distribution law of hydrogen sulfide gushing out of fully mechanized driving face in the direction of return air flow

2 综掘工作面硫化氢抽取-净化一体化治理机理

根据“综掘工作面硫化氢涌出及分布测试分析”得出硫化氢气体是从综掘机割煤源头区域产生,并随风流向整条巷道扩散的结论,提出综掘工作面硫化氢抽取-净化一体化治理的新技术。利用硫化氢抽取风机、吸风筒组成的抽吸系统,实现对综掘机割煤产生硫化氢气体的集中抽取,达到从综掘工作面硫化氢气体产生源头区域治理的目的。利用布置在硫化氢抽取风机与吸风筒之间的硫化氢气体净化装置,实现对被抽取的硫化氢气体的集中净化处理。硫化氢气体净化装置中设计有多道细水雾发生装置、循环供液装置以及高浓度吸收液箱,硫化氢风流进入净化装置后,被高浓度吸收液箱、循环供液装置、多道细水雾发生装置所形成的可循环使用的硫化氢吸收液水雾拦截捕获,利用“酸-碱中和反应”原理,吸收净化风流中的硫化氢气体,并形成洁净风流;洁净风流流经硫化氢抽取风机后排入巷道。图4 为综掘工作面硫化氢抽取-净化一体化治理技术原理图。

图4 综掘工作面硫化氢抽取-净化一体治理技术原理Fig.4 Schematic diagram of integrated technology of hydrogen sulfide extraction and purification in fully-mechanized driving face

3 综掘工作面硫化氢抽取-净化一体化治理装置设计

3.1 硫化氢抽取风机设计

根据乌东矿+550 m 综掘工作面供风量约为300 m3/min 左右,综掘工作面压/抽风设施的压/抽比一般为1∶0.8 情况[17],硫化氢抽取风机的风量设计为240 m3/min。参照以往工程实践,硫化氢抽取风机前方接入30 m 吸风筒的阻力约800 Pa,硫化氢净化装置阻力约1 400 Pa,则硫化氢抽取-净化一体化治理装置全压设计值应≥2 200 Pa。根据上述计算分析,硫化氢抽取风机选型FBCDNO5.6/2×11 矿用抽出式对旋风机;其结构尺寸为:ø676 mm×2 280 mm,风量240 m3/min 时,静压为2 800 Pa 左右,满足设计要求。

3.2 硫化氢气体净化装置设计

3.2.1 装置箱体断面尺寸(宽/高)设计

由前期实验室研究表明,风速是影响硫化氢吸收效率的关键因素,且当风速控制在2 m/s 以下时才能获得较高的硫化氢吸收率[18-19]。根据上述硫化氢抽取风机设计风量240 m3/min 左右情况,结合巷道可安装硫化氢净化装置的空间,硫化氢净化装置的断面尺寸(宽/高)设计为:1.8 m/1.2 m;通过计算断面风速为1.85 m/s 左右。

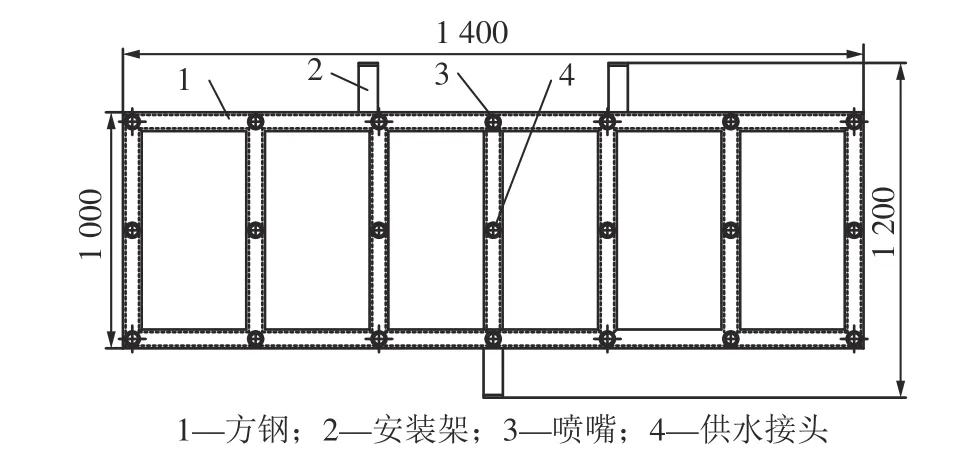

3.2.2 细水雾发生装置设计

根据乌东矿+550 m 综掘工作面涌出硫化氢体积分数200×10-6左右,硫化氢抽取风机设计风量240 m3/min,KXL-Ⅱ矿用硫化氢吸收剂与硫化氢反应吸收化学方程式D+H2S→KS+G(其中D 为KXL-Ⅱ矿用硫化氢吸收剂,KS 及G 为反应生存物质)等条件,通过理论计算吸收硫化氢所需要的吸收剂配比浓度为0.3%、喷洒吸收液流量120 L/min[20]。以喷洒吸收液水雾能完全覆盖硫化氢净化装置断面为设计依据,设计出单道细水雾发生装置(图5),其中喷嘴选型为1/2B-SS5-10W 型广角度实心锥型喷嘴。考虑到充分净化硫化氢需要,结合单个喷嘴喷洒吸收液有效距离约为260 mm 条件,硫化氢净化装置内布置设计了4 道喷洒吸收液装置,整体装置采用35 mm×35 mm×3 mm方管制作。

图5 单道细水雾发生装置结构Fig.5 Structure diagram of single channel water mist generator

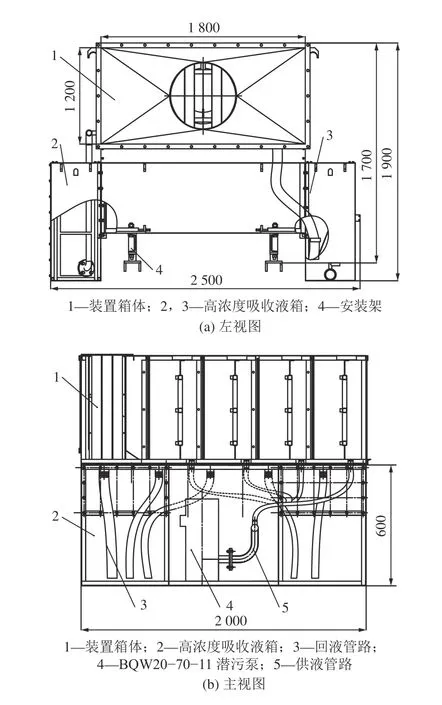

3.3 吸收液循环供液装置设计

为了最大限度的利用硫化氢吸收液,节约使用成本,吸收液供应装置设计成循环供液系统(图6),该系统主要由高浓度吸收液箱、循环供液泵、管路等组成。其中循环供液泵选型为BQW20-70-11 潜污泵,喷雾压力可达0.7 MPa,喷洒流量可达350 L/min左右;左右两边各设计一个高浓度吸收液箱,两液箱容积为1.3 m3。

图6 吸收液循环供液装置组成Fig.6 Composition diagram of absorption liquid circulating liquid supply device

3.4 硫化氢抽取-净化一体化治理装置总体结构设计

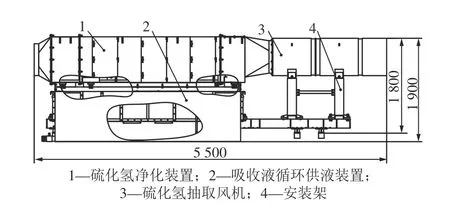

根据上述对硫化氢抽取-净化一体化治理装置各关键部件设计,结合乌东矿+550 m 综掘工作面生产条件,对硫化氢抽取-净化一体化治理装置总体结构组成进行了设计(图7);其主要由硫化氢净化装置、吸收液循环供液装置、硫化氢抽取风机、安装架等组成,装置整体长度5.5 m,宽2.5 m,高为1.9 m;抽吸风量240 m3/min;硫化氢净化装置设计有4 道细水雾发生装置;循环供液装置的喷雾压力达0.7 MPa,喷洒流量达350 L/min 左右;高浓度吸收液箱容积1.3 m3,高浓度吸收液质量浓度达16%。

图7 硫化氢抽取-净化一体化治理装置总体结构Fig.7 Overall structure diagram of hydrogen sulfide extraction purification integrated treatment device

4 综掘工作面硫化氢抽取-净化一体化治理技术应用

4.1 硫化氢抽取-净化一体化治理系统安装布置

为了达到抽取、净化硫化氢目的,同时又方便现场使用,对硫化氢抽取-净化一体化治理系统的安装布置进行设计(图8)。硫化氢抽取-净化一体化装置利用安装架固定在二运装置的轨道上,实现随轨道的定期移动而移动。30 m 长的ø800 mm 抽吸风筒,利用风筒吊挂装置吊挂在巷道靠回风侧,抽吸风口端距巷道迎头及底板分别为4 m 及1.6 m 左右。

图8 综掘面硫化氢抽取-净化一体化治理系统布置Fig.8 Layout of integrated treatment device for centralized extraction and purification of hydrogen sulfide in fully mechanized face

4.2 硫化氢抽取-净化一体化治理效果测试分析

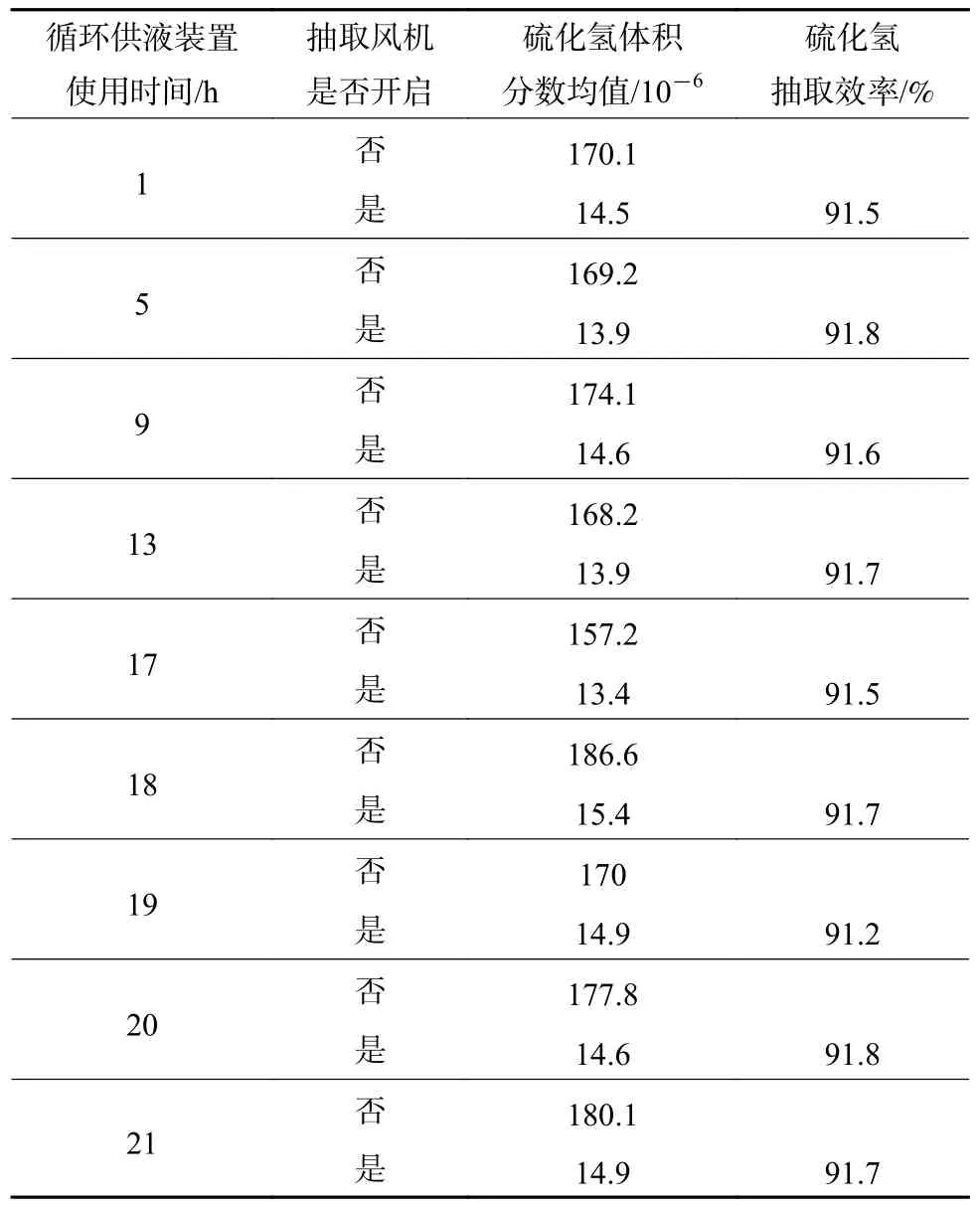

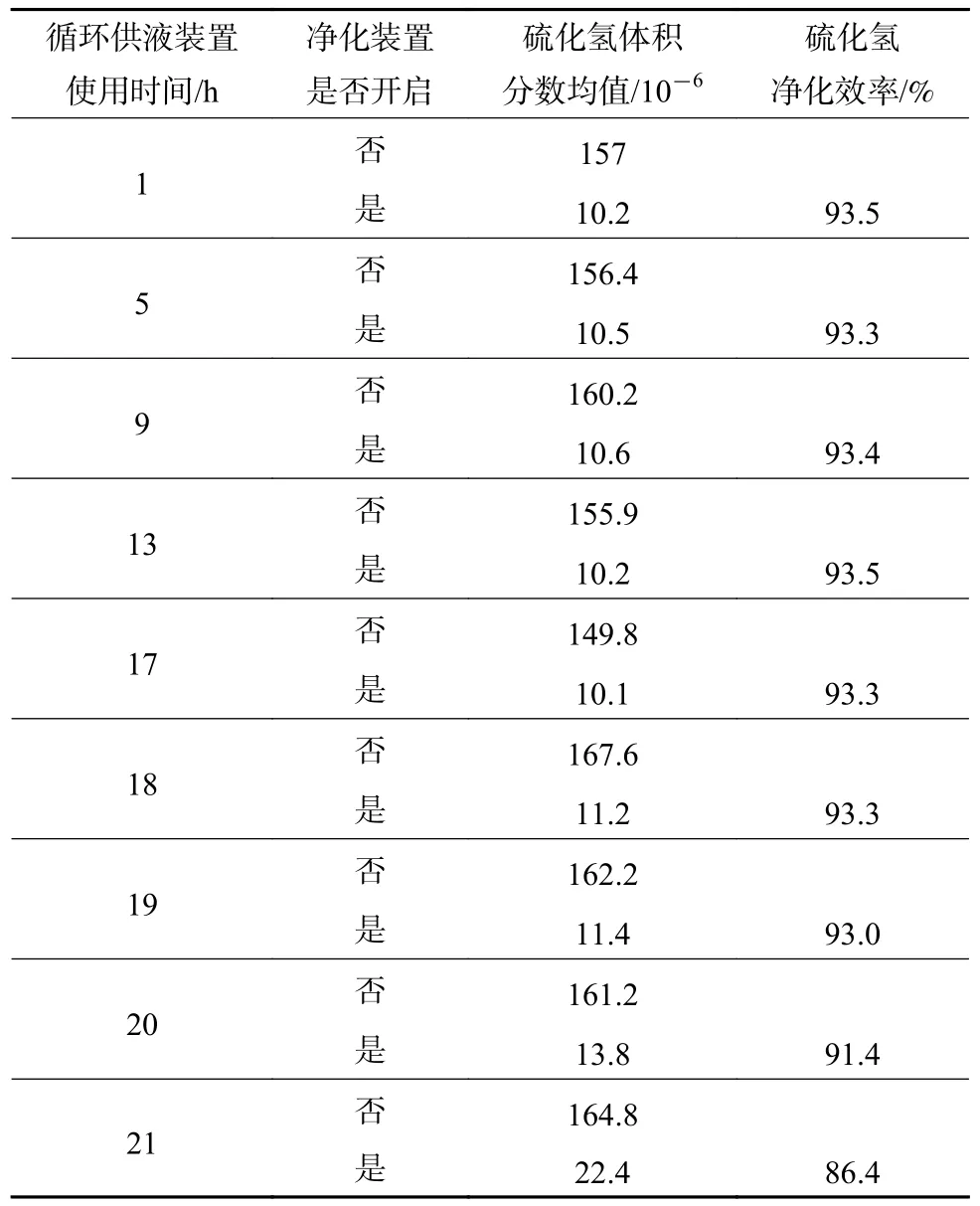

开启综掘工作面硫化氢抽取-净化一体化装置前、后采用CD4 型硫化氢便携仪,对抽吸风口及出风口后1 m 处硫化氢浓度分别进行测试;循环供液使用时间采用秒表计时,吸收液循环供液装置中高浓度吸收液原始质量浓度16%,硫化氢净化装置中开启4 道细水雾发生装置的总流量为300 L/min 左右,喷雾压力0.5 MPa。表1、表2 分别为硫化氢抽取-净化一体化治理时硫化氢抽取及净化效果测试表。

表1 硫化氢抽取-净化一体化治理硫化氢抽取效果测试Table 1 Test of hydrogen sulfide extraction purification integrated treatment effect

表2 硫化氢抽取-净化一体化治理硫化氢净化效果测试Table 2 Test for hydrogen sulfide purification effect of integrated treatment of hydrogen sulfide extraction and purification

1)由综掘工作面硫化氢抽取-净化一体化治理硫化氢抽取效果测试表1 可以看出:在一体化装置开启累计使用21 h 内,测得抽吸风口后1 m 处硫化氢抽取效率在91.2%~91.8%,抽取硫化氢效率均值为91.6%;说明硫化氢抽取-净化一体化装置抽取硫化氢效率较稳定,基本不受装置循环开启使用时间的影响。

2)由综掘工作面硫化氢抽取-净化一体化治理硫化氢净化效果测试表2 可以看出:在一体化装置开启累计使用19 h 内,测得出风口后1 m 处硫化氢净化效率一般在93.0%~93.5%,硫化氢净化均值效率为93.3%。随着装置开启累计使用时间的增加,高浓度吸收液经过循环参与硫化氢中和反应后,吸收液配比浓度逐渐降低,导致硫化氢净化效率逐渐降低;当硫化氢抽取-净化装置开启累计使用20 h、21 h 时,硫化氢净化效率分别降至91.4%、86.4%,与装置开启累计使用19 h 内相比,硫化氢净化效率减小值最大达到7.1%。

3)乌东矿综掘工作面现场应用表明,综掘工作面采用硫化氢抽取-净化一体化治理技术时,抽取硫化氢效率受循环使用时间影响较小,抽取硫化氢均值效率为91.6%;净化硫化氢效率在循环使用超过19 h 后降低较明显,得出循环供液装置配一次吸收液累计使用时间为19 h,其净化硫化氢均值效率为93.3%。

5 结 论

1)现场实测表明,随着掘进机停止割煤时间增加涌出硫化氢浓度呈现出快速减小的规律,当停止割煤时间≥180 s 时,涌出硫化氢气体浓度趋于0,一旦停止割煤硫化氢浓度快速趋于0;掘进机割煤涌出硫化氢在回风流方向上以及顶底板高度方向上均呈现出逐渐减小的分布规律。

2)得出硫化氢抽取-净化一体化治理乌东矿综掘工作面硫化氢危害的工艺参数为:高浓度吸收液质量浓度16%时,循环喷雾使用时间19 h;硫化氢净化装置中开启4 道可循环使用的细水雾发生装置,其总流量为300 L/min 左右,喷雾压力0.5 MPa。采取硫化氢抽取-净化一体化治理硫化氢技术后,使抽吸风口后1 m 及出风口后1 m 硫化氢体积分数分别降到13.9×10-6、10.2×10-6,硫化氢抽取效率及硫化氢净化效率分别达到91.8%及93.5%,为高效治理煤矿综掘工作面硫化氢危害提供新的技术途径及实践经验。