NiAl合金锥筒内压胀形–原位反应一体化成形工艺研究*

黄钟森,秦锦涛,薛帅兵,林 鹏

(太原理工大学,太原 030024)

随着航空航天工业的飞速发展,新一代飞行器不断向着轻量化、超长航时、高承载方向发展,对轻质耐热薄壁构件的需求不断增大[1]。高超声速飞行器在飞行过程中,某些关键部件如进气道、尾喷管等服役温度可达900℃以上,常用镍基高温合金来制造[2]。但镍基高温合金由于密度大,易导致结构超重,难以满足当今飞行器轻量化与高推重比的要求。因此,迫切需要新型轻质耐热材料取代镍基高温合金来制造这类复杂薄壁构件。

NiAl 合金具有熔点高、密度低、使用温度高、弹性模量高、抗氧化性能优异及热导率高等性能优点,在航空航天等领域具有非常广阔的应用前景[2]。高温结构材料复杂薄壁构件的一般传统制造方法为:先通过“熔铸–锻造–轧制”方法制备出板材,再将板材在较高温度下二次成形出最终构件[3–4]。但由于NiAl 合金本征脆性,传统方法制备板材十分困难,粉末挤压与热等静压法[5]制备的NiAl 构件在1000 ℃下强度仅为52 MPa,目前多以箔片层合反应合成法为主[6–7]。如Fan 等[8]采用该方法制备了NiAl 合金板,并对其双峰结构和织构的形成机理进行了研究。虽然该方法可实现NiAl 合金板的制备,但NiAl 本征脆性决定其复杂薄壁构件一般需采用NiAl 合金板在1000 ℃左右进行超塑成形,成形难度大且组织性能恶化严重。

基于此,本文提出一种成形与原位反应一体化成形制造NiAl 薄壳件的新方法,即采用“先成形,后成材”的反向思路,将具有良好延展性的Ni 箔与Al 箔交替堆叠置于模腔内,采用固体颗粒介质加压成形出目标构件,再升温使Ni/Al 叠层箔发生原位反应合成NiAl 金属间化合物,从而制得NiAl 薄壳件。该方法使Ni/Al 叠层箔成形在先,NiAl 金属间化合物生成在后,NiAl 生成后不再二次成形,便可巧妙避免脆性NiAl 板直接高温二次成形,同时也避免因高温成形而导致的构件组织性能恶化。

1 试验材料与方法

1.1 试验材料

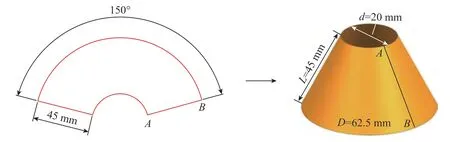

试验以厚度50 μm 的纯Ni 箔与厚度80 μm 的纯Al 箔为原材料,其化学成分如表1和2所示。首先将12 层Ni 箔与11 层Al 箔裁剪为可绕成锥筒形状的扇形,尺寸如图1所示。然后用乙醇将箔材表面擦洗干净,去除表面油污。

图1 原始箔材与薄壁构件尺寸Fig.1 Dimensions of original foils and thin-walled component

表1 纯Ni 箔化学成分组成(质量分数)Table 1 Chemical composition of pure Ni foil (mass fraction) %

1.2 试验原理

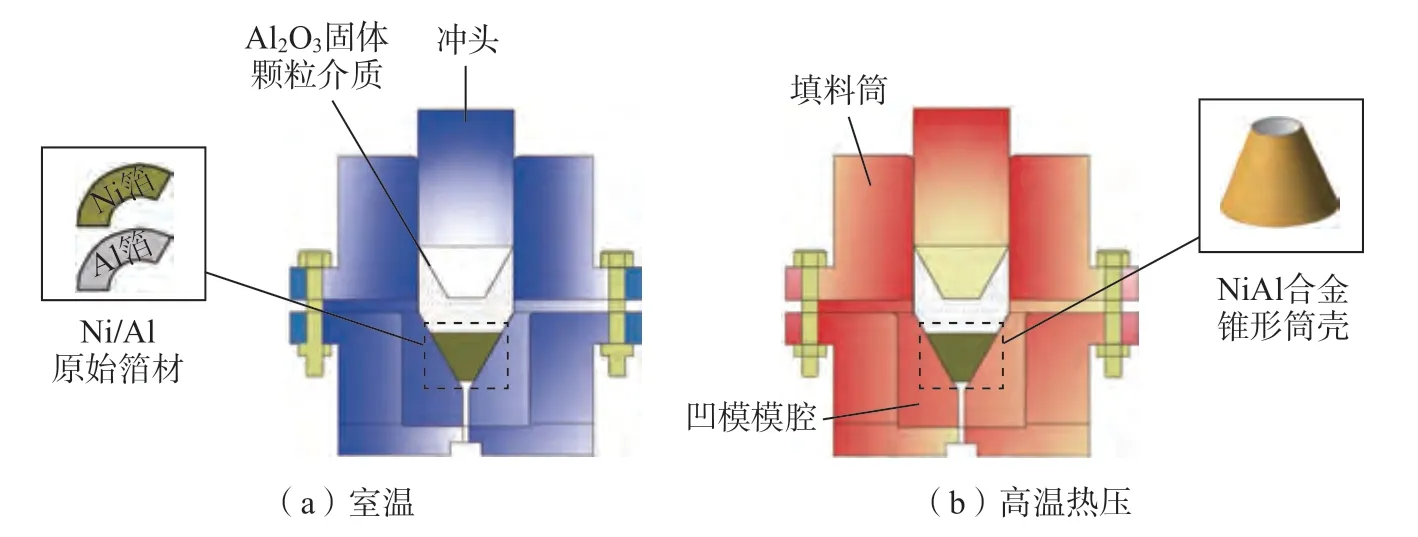

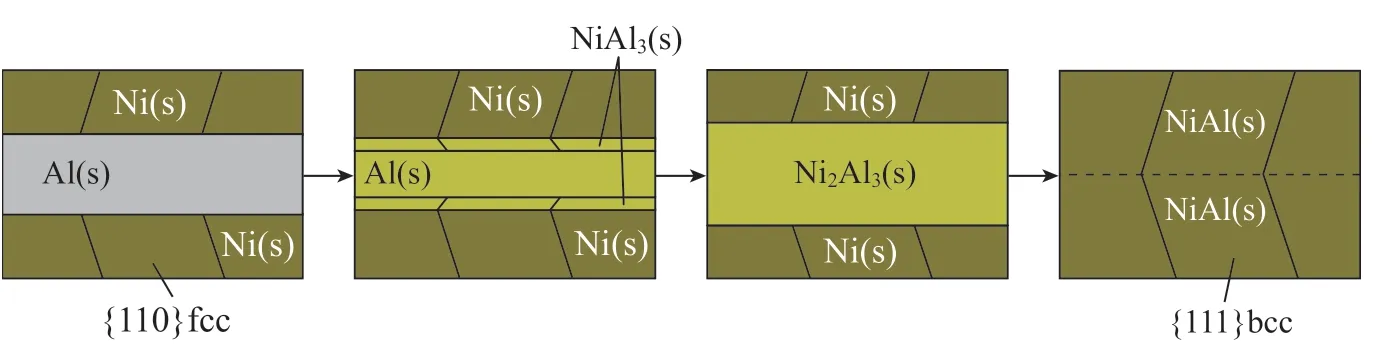

固体颗粒介质内压胀形–原位反应一体化成形工艺原理如图2所示。先将裁剪好的Ni、Al 扇形箔片绕锥形凹模交替堆叠,每层箔片的接缝位置在厚向沿锥面均匀排布,使接缝在构件表面均匀分布,避免某一区域出现应力集中。在填料筒中装入粒径0.21~0.25 mm 的Al2O3固体颗粒,使压机带动冲头对固体颗粒介质加压,Ni、Al 叠层箔片在固体颗粒介质作用下贴紧凹模内腔。然后对模具整体加热,先升温至640 ℃保温4 h,使Ni/Al 叠层发生一级反应合成Ni/Ni2Al3,再升温至1100 ℃保温2 h 使Ni/Ni2Al3发生二级反应合成NiAl,从而制得NiAl薄壳件。最后卸载、冷却、开模取件。一级反应式如式(1)和(2)所示,二级反应式如式(3)所示,反应过程示意图如图3所示。

图2 NiAl 合金锥筒固体颗粒介质内压胀形–原位反应一体化成形工艺原理图Fig.2 Schematic diagram of integrated forming process of solid granules medium internal pressure bulging–in-situ reaction for a NiAl alloy conical cylinder

图3 NiAl 合金反应制备原理示意图Fig.3 Schematic diagram of reaction preparation principle of NiAl alloy

1.3 试验设备与工艺参数

固体颗粒介质内压胀形–原位反应一体化成形装置如图4所示。该装置由三梁四柱液压机、电阻加热炉和成形模具等部分组成。成形模具主要由冲头、填料筒、凹模3 部分组成,Al2O3固体颗粒性质稳定,高温下不宜烧结且方便脱模,因此成形介质选择Al2O3固体颗粒。

图4 成形装置Fig.4 Forming device

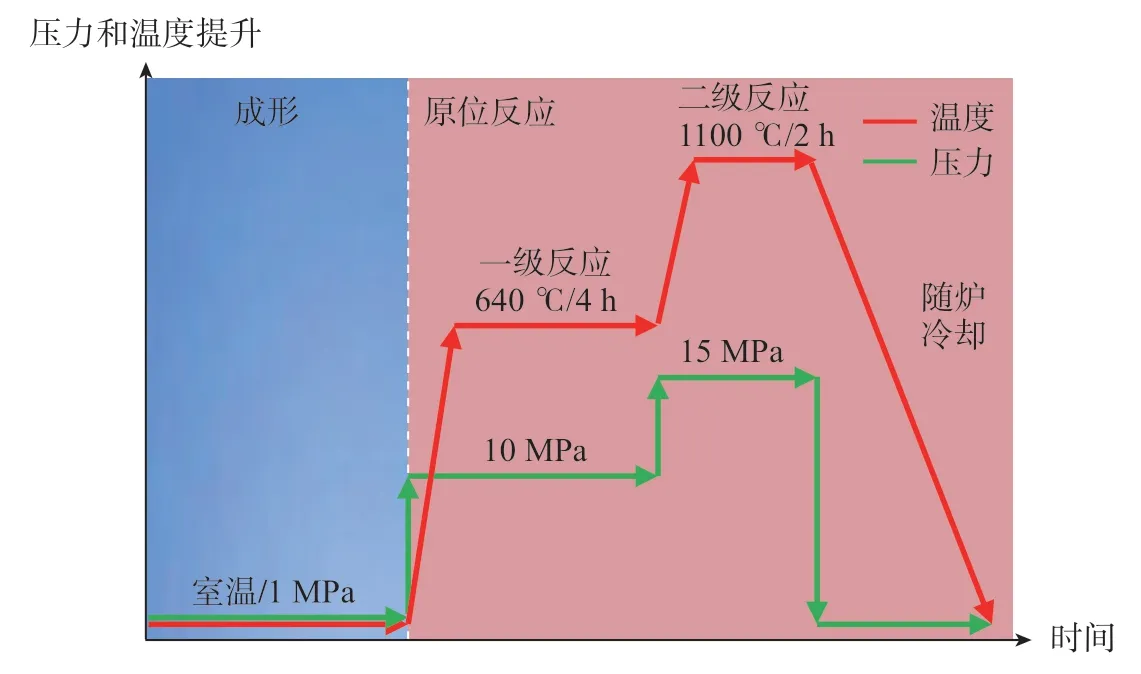

固体颗粒介质内压胀形–原位反应一体化成形工艺参数如图5所示。首先,使压机带动冲头对固体颗粒介质施加10 MPa 压力,使Ni/Al 叠层箔片在固体颗粒介质作用下贴紧凹模内腔;然后,以10 ℃/min 的升温速度对模具整体进行加热至640 ℃,保温4 h,使Ni/Al 叠层箔片发生一级反应;一级反应完成后,增加冲头对固体颗粒介质的压力至15 MPa,仍以10 ℃/min 的升温速度对模具整体加热至1100 ℃,保温2 h,使叠层材料发生二级反应;二级反应完成后,卸除压力并随炉冷却至室温开模取件。

图5 固体颗粒介质内压胀形–原位反应一体化成形工艺参数示意图Fig.5 Schematic diagram of parameters for integrated forming process of solid granules medium internal pressure bulging–in-situ reaction

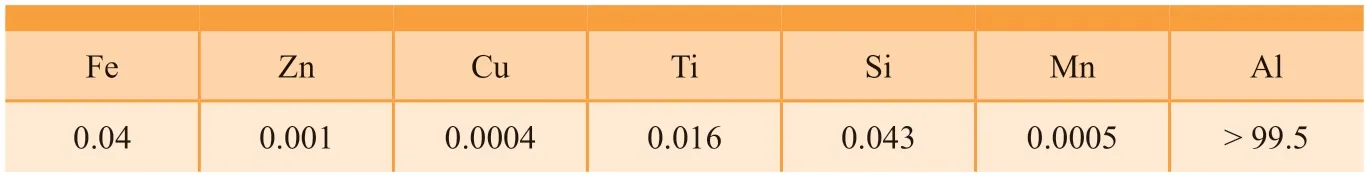

表2 纯Al 箔化学成分组成(质量分数)Table 2 Chemical composition of pure Al foil (mass fraction) %

2 结果与讨论

2.1 NiAl 锥筒宏观形貌与壁厚分布

采用固体颗粒介质内压胀形–原位反应一体化成形工艺制造的NiAl 合金锥形筒壳如图6所示。可见,构件成形效果良好,无裂纹、屈曲、褶皱等宏观缺陷。锥筒从小端至大端轴向壁厚分布如图7所示。可见,构件壁厚分布均匀,其值为(1.24±0.01) mm。同传统超塑性成形工艺相比,无明显壁厚减薄现象,故成形精度较高。

图6 NiAl 合金锥形筒壳照片Fig.6 Photographs of the NiAl alloy conical cylinder shell

图7 锥筒轴向壁厚分布Fig.7 Axial wall thickness distribution of the conical cylinder

2.2 NiAl 锥筒微观组织

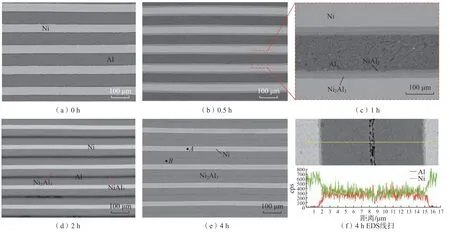

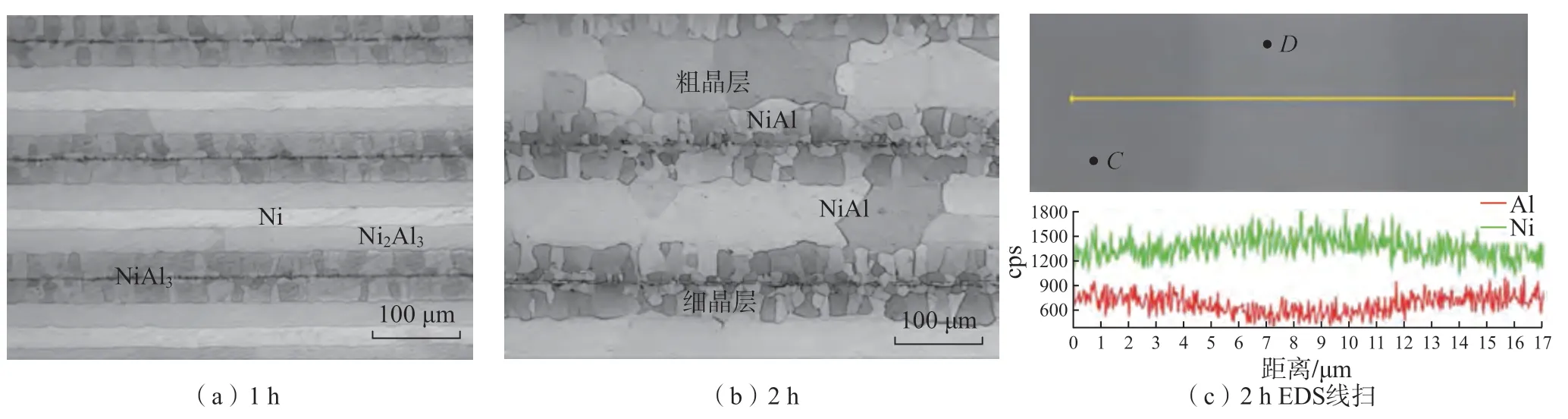

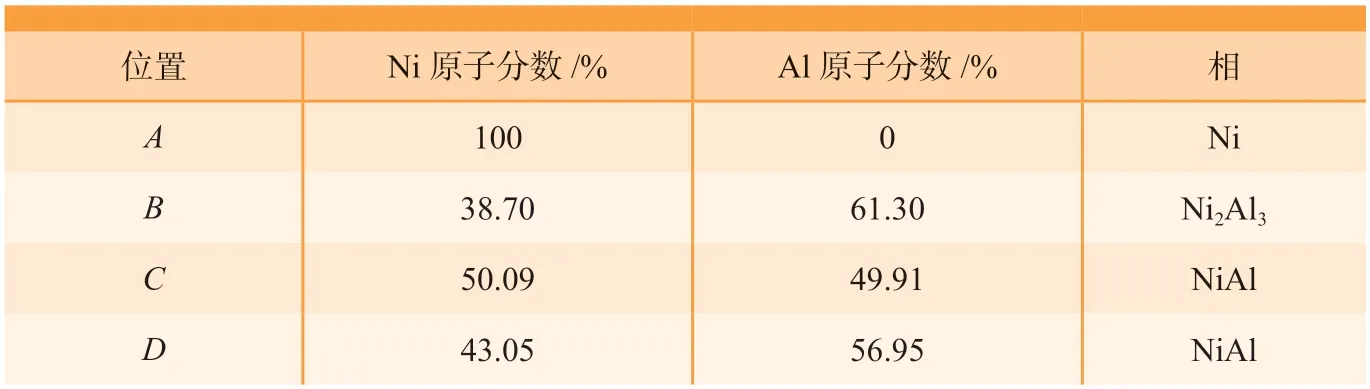

NiAl 合金锥形筒壳制造过程微观组织演变如图8和9所示。图8(f)和图9(c)不同区域的成分分布如表3所示。图8(a)和(b)、(d)和(e)分别为Ni/Al 叠层箔在640 ℃、10 MPa 下反应合成0 h、0.5 h、2 h 和4 h 的电子背散射图像。可以看出,一级反应后,构件微观组织由两种不同衬度的相层构成,各相层相互平行,界面平直。根据表3和图8(e)中A、B点化学成分并结合文献[9]可知,A点所在的衬度较亮层为Ni 层;B点所在的衬度较暗层为Ni2Al3层。随着反应合成时间的增加,Ni 层和Al 层的厚度明显减小,反应制备4 h后原始Al 层已消耗殆尽。在Ni2Al3层中间存在一条反应迹线,为原始Al 层的中心线,由大小不一的微孔组成。由图8(f) 的EDS 线扫结果可知,Ni 层与Ni2Al3层内无明显的成分起伏,说明成分分布均匀,界面处仅呈现微小的成分梯度。Ni/Al 叠层板经一级反应与二级反应后制得的NiAl 合金锥筒件微观结构背散射电子像与金相组织如图9所示。可以看出,保温1 h 后已经有NiAl 相生成,但仍有部分Ni 层未反应。将保温时间提升到2 h 后Ni 层完全耗尽转变为NiAl 相,一级反应后的Ni/Ni2Al3层状结构经二级反应后,成分衬度几近消失,由表3和图9(c)中C、D点化学成分并结合文献[9]可知,此时,构件微观结构已完全转变为NiAl 均质结构。由图9(b)可看出,构件晶粒度分布不均,明显由粗晶层与细晶层交替排布构成,为典型的双峰组织。粗晶区晶粒度为28 μm,细晶区晶粒度为10 μm,平均晶粒度为19 μm。原始Al 层位置为细晶层,原始Ni 层位置为粗晶层。一级反应后的孔洞缺陷经二级反应后消失。由表3和图9(c)中C、D位置成分可知,细晶层与粗晶层的原子含量百分比分别为50.09%Ni–49.91% Al 和43.05% Ni–56.95%Al,细晶层Ni/Al 原子比接近1∶1,而粗晶层Al 原子偏多,主要由于原子扩散不充分所致。继续延长二级反应时间将会进一步促进成分均匀化。

图8 Ni/Al 叠层箔640 ℃/10 MPa 下不同阶段SEM 组织Fig.8 SEM microstructure at diffe ent stages of Ni/Al laminated foils at 640 ℃/10 MPa

图9 Ni/Ni2Al3/Ni 叠层板在1100 ℃/15 MPa 下不同阶段的微观组织Fig.9 Microstructure of Ni/Ni2Al3/Ni composite plate under diffe ent stages at 1100 ℃/15 MPa

表3 图8(e)和图9(c)中不同区域的化学成分Table 3 Chemical composition of diffe ent regions in Fig.8(e) and Fig.9(c)

2.3 NiAl 锥筒力学性能

NiAl 锥形筒壳固体颗粒介质内压胀形–原位反应一体化不同阶段各部位的硬度分布如图10所示。原始Ni 层与一级反应产物Ni2Al3层的平均硬度值分别为188HV 与633HV,可见,金属间化合物Ni2Al3的硬度远高于金属纯Ni。Ni 与Ni2Al3经过二级反应后完全转变为NiAl,其平均硬度值为317HV,且分布均匀。

图10 NiAl 锥筒轴向硬度分布Fig.10 Axial hardness distribution of the NiAl conical cylinder

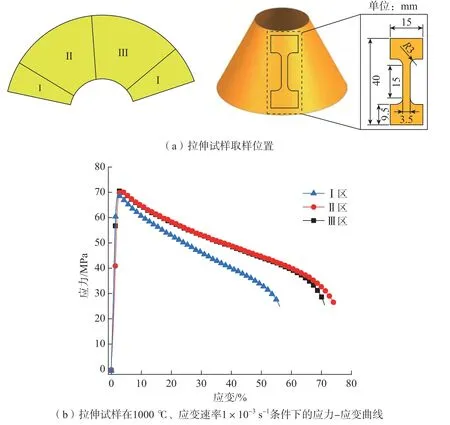

在所制备的NiAl 锥筒不同区域沿轴向切取单向拉伸试样 (图11(a))。对拉伸试样进行高温拉伸性能测试,试验温度为1000 ℃,应变速率为1×10–3s–1条件下的应力–应变曲线如图11(b)所示。区域Ⅱ与区域Ⅲ均为无接缝区域,其抗拉强度为71 MPa,延伸率为74%;区域Ⅰ存在接缝,两级反应及少量塑性变形不足以使接缝弥合消失,在拉应力作用下极易产生应力集中,导致过早断裂,抗拉强度与延伸率略低,分别为70 MPa与57%。因此,在箔材铺放时,应尽量使箔材接缝分散分布,并通过增加压力与延长保温时间促进材料流动与原子扩散,以使接缝充分弥合,从而降低其对力学性能的影响。

图11 NiAl 锥筒取样及高温拉伸性能测试Fig.11 NiAl conical sampling and high temperature tensile test

3 结论

采用固体颗粒介质内压胀形–原位反应一体化工艺实现了NiAl 合金锥筒件的成功制造,并对其组织性能进行了表征,结论如下。

(1)采用固体颗粒介质内压胀形–原位反应一体化工艺制造的NiAl 锥筒成形效果良好,壁厚分布均匀,尺寸精度高,无裂纹、屈曲、褶皱等宏观缺陷。

(2)NiAl 锥筒的相结构为均质NiAl 相,厚向呈现出典型的双峰组织,由粗晶层与细晶层交替排布构成,无孔洞、裂纹等缺陷。

(3)NiAl 锥筒硬度为317HV,且分布均匀,抗拉强度为71 MPa,延伸率达74%,箔片接缝的存在会使构件的力学性能降低。