放电等离子扩散焊技术研究现状*

静永娟,刘 烨,刘士伟,廖敏行,蔡泽云,贺建超

(1.中国航发北京航空材料研究院,北京 100095;2.中国北方发动机研究所,天津 300400;3.空军装备部驻辽阳地区军事代表室,辽阳 110031;4.哈尔滨工业大学(深圳)特殊环境物质科学研究院,深圳 518055)

随着航空航天、核电和高端医疗装备等领域的快速发展,对新型材料和整体功能结构材料的需求越来越大,其中包含单一材料与多构型结构、多材料与单一结构,以及单材料与多构型接头。目前制造该类结构的主要方法有熔化焊接、固相焊接以及3D 打印技术等。扩散焊属于固相焊接,是将待焊工件置于真空炉或气氛炉中,施加一定的压力使其紧密接触,加热到设定温度保温一段时间后,使界面处原子进行充分扩散,同时在力的作用下将界面孔洞消除,形成冶金结合的连接方法。扩散焊接头可与母材等强,焊接缺陷少,不存在具有过热组织的热影响区;加热温度低且整体加热均匀,产生的应力变形小,焊接质量较高,可以实现异种材料之间的连接。扩散焊的主要缺点是焊接时间过长,长时间的高温停留容易对母材的组织和性能造成不良影响。

随着电流对材料加工工艺过程的影响逐渐被人们关注,研究人员利用电场进行材料的合成、热处理、塑性成形和改性等取得了重要进展。不少研究人员利用放电等离子烧结设备将脉冲电流引入块体材料的焊接,形成放电等离子扩散焊 (Spark plasma diffusion bonding,SPDB)方法,该方法一般在30 min 内完成焊接。近年,关于焊接过程中脉冲大电流如何影响界面原子扩散以及放电等离子扩散焊技术应用于新材料的焊接和新结构的制造等成为科研人员的关注重点。

1 放电等离子扩散焊基本原理与设备发展状况

1.1 典型放电等离子扩散设备与原理

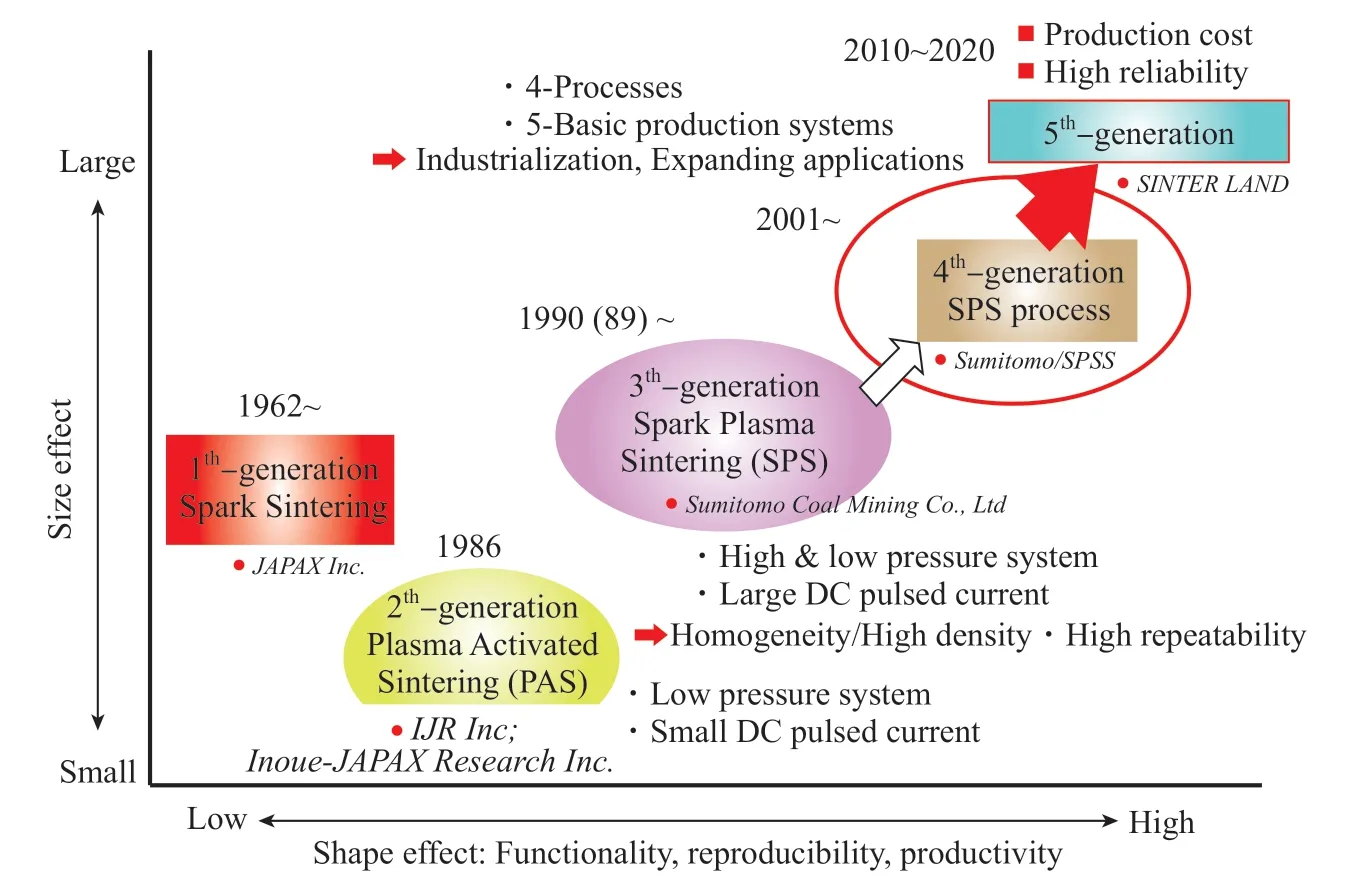

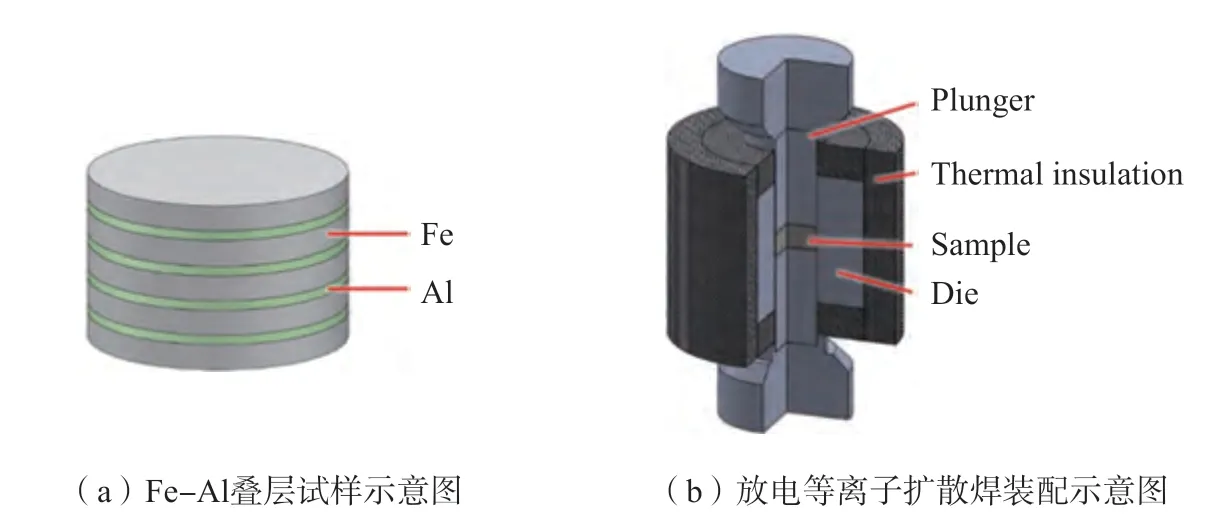

放电等离子扩散设备主要利用放电等离子烧结 (Spark plasma sintering,SPS)设备进行试验研究,目前放电等离子烧结设备已经发展到了第五代。早在1910年德国就开始利用电流对金属粉末进行烧结;1930年美国科学家阐述了利用脉冲电流烧结材料的原理;1965年科学家利用脉冲电流成功地烧结了钛合金和铍合金,标志着脉冲电流烧结技术得到了应用,但当时该技术生产效率低、工艺不稳定,并未得到广泛应用;直到1988年日本研制出了第一台商用SPS 装置,加速了该技术在新材料研究领域的推广应用,自此每隔10年,放电等离子烧结设备更新一代。2001~2010年,适应产品制造的放电等离子设备技术为第4 代,放电等离子烧结技术不仅用于材料的烧结,也开始用于材料的表面处理、焊接,尤其是固相扩散焊接,图1所示为放电等离子烧结(扩散焊)设备的发展历程[1]。

图1 放电等离子烧结技术发展历程[1]Fig.1 Development history of spark plasma sintering technology[1]

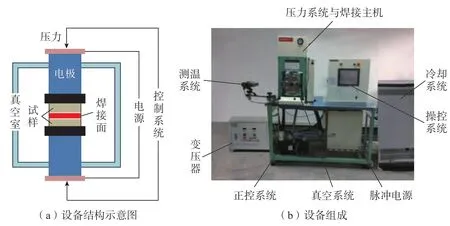

目前,德国FCT 公司、日本富士电子实业有限公司都研制出了电流强度达到48000 A,最大压力达到400 t 的半连续式放电等离子烧结炉。近年我国在购买了一定进口SPS 设备的同时也进行一系列国产化研发。我国使用的SPS 设备以德国FCT 公司、日本富士电子实业有限公司和我国上海晨华科技股份有限公生产的SPS 设备为主,最新的SPS 设备配备了多种电源模式,向复合热源发展,其中以北京师范大学珠海校区先进材料研究中心的多电源等离子放电烧结系统最为典型,该设备配备三电源型烧结系统,具备7 种加热模式,具体为:(1)直流脉冲电源 (正向)加热;(2)直流脉冲电源(负向)加热;(3)直流脉冲电源 (正/负交替)加热;(4)高频电源加热;(5)直流脉冲电源 (正向)+高频电源加热;(6)直流脉冲电源(负向)+高频电源加热;(7)直流脉冲电源(正/负交替)+高频电源加热。放电等离子烧结设备主要结构为烧结电源及电源控制系统、烧结主机及压力控制系统、真空石机真空系统、测温与温控系统,以及电气与操作控制系统。目前常用的放电等离子烧结设备的主要参数:温度为室温~2200 ℃;压力1~25 T;电压5~15 V;电流12000 A;脉冲持续时间1~255 ms,停顿时间0~255 ms,脉冲数量1~255/ms。面向焊接需求的专业级放电等离子扩散焊与放电等离子烧结设备在原理上以及部件的构成上基本一致,专用的放电等离子扩散焊接设备与烧结设备在参数上有一定的区别,主要体现为:(1)真空系统方面,要求设备具备高真空系统,尤其是高温容易发生氧化的钛合金、钛铝系金属间化合物和镍基高温合金等,要求真空达到10–3Pa;(2)电流和压力方面要求放电等离子扩散焊设备具备小压力和大电流的能力;(3)测温方面,建议焊接过程中测温区的试样热变形移动小于2 mm(由于焊接高温,在一定焊接压力作用下,材料发生软化,导致试样发生压缩形变,造成焊接面移动),以免因为测温点的变化,导致温度带动电流突变;(4)控温与电流补偿方面,建议设置焊接电流在毫秒时间的大范围量程,允许焊接过程中焊接电流在毫秒时间内超出量程 (焊接过程中焊接温度存在一定波动,可能导致焊接电流出现瞬时增大或降低,造成焊接终止)。因此,放电等离子扩散焊设备的主要参数可以设计为:温度为室温~2200 ℃;压力 0.1~5 T;电压5~15 V;电流20000 A;脉冲持续时间1~255 ms,停顿时间0~255 ms,脉冲数量1~255/ms;真空度10–3Pa;腔体有效尺寸不低于500 mm×500 mm×500 mm;上电极压头具有可拆卸功能,位移行程不低于200 mm;上下压头距离最大可达到500 mm。图2所示为设备结构示意图与组成[2]。

图2 放电等离子扩散焊设备结构示意图与组成Fig.2 Structure diagram of spark plasma diffusion bonding equipmen

1.2 放电等离子扩散焊技术及其原理

放电等离子扩散焊又称脉冲大电流促进扩散焊,是借鉴放电等离子烧结过程中脉冲大电流促进塑性变形和原子扩散等工艺过程的原理,将其应用于块状材料连接,是一种综合了温度场–力场–电场的高效扩散焊方法。放电等离子扩散焊主要在于脉冲大电流通过焊接试样对焊接界面进行加热,在脉冲大电流和压力作用下将等离子活化界面、电场、热压和电阻加热融为一体,促使表面离子快速迁移,促进原子快速扩散,快速形成牢固焊接接头,如图3所示[2]。与热辐射扩散焊相比,放电等离子扩散焊解决了异种材料之间由于高温性能差距较大带来的焊接工艺难题,以及焊接时间长造成微观组织长大、性能恶化和变形严重等问题,具有升降温速度快、焊接温度低、焊接时间短、晶粒均匀细小且对基体显微组织影响小,更易获得具有可控显微组织接头等优点。针对一些高差异性异种材料之间的连接可以在试样之间添加中间层,以降低焊接应力,减少或避免两种材料直接连接形成对接头性能有害的影响,其焊接过程主要分以下4 步。

(1)焊前准备阶段。将待焊工件置于下压头电极上,施加焊接压力,抽真空,此阶段是电极和试样之间形成通路,如图3(a)所示,试样焊接面之间局部接触,如图3(b)所示,试样高度保持不变。

(2)升温阶段。待真空度达到预设值之后,开始通电流加热,放电等离子扩散焊升温速度达到100 ℃/min 以上,焊接面局部接触点放电,如图3(a)所示,在界面电阻的作用下,界面温度升高,试样开始发生膨胀,如图3(b)所示的温度上升阶段。在此阶段随着温度的升高界面接触区域在“热–电–力”耦合的作用下发生塑性变形,未焊合区域逐渐减少,试样在膨胀的过程中也发生压缩形变,但是此时试样的膨胀量远高于缩短量。

(3)保温阶段。焊接面接触的未焊合区域在“热–电–力”耦合的作用下进一步减小,界面电阻也逐渐减小,焊接电流逐渐增加,此时试样缩短量随着保温时间的延长也逐渐增加,如图3(b)所示,焊接温度越高,试样缩短量越大。

图3 放电等离子扩散焊原理与过程示意图[2]Fig.3 Schematic and process diagrams of spark plasma diffusion bondin[2]

(4)降温阶段,试样完成焊接后,关闭电源,试样在水冷压头以及和炉壁间的传换热作用下迅速降温,降温速度也可达100 ℃/min 以上,最后降真空、卸载压力,完成整个焊接过程。

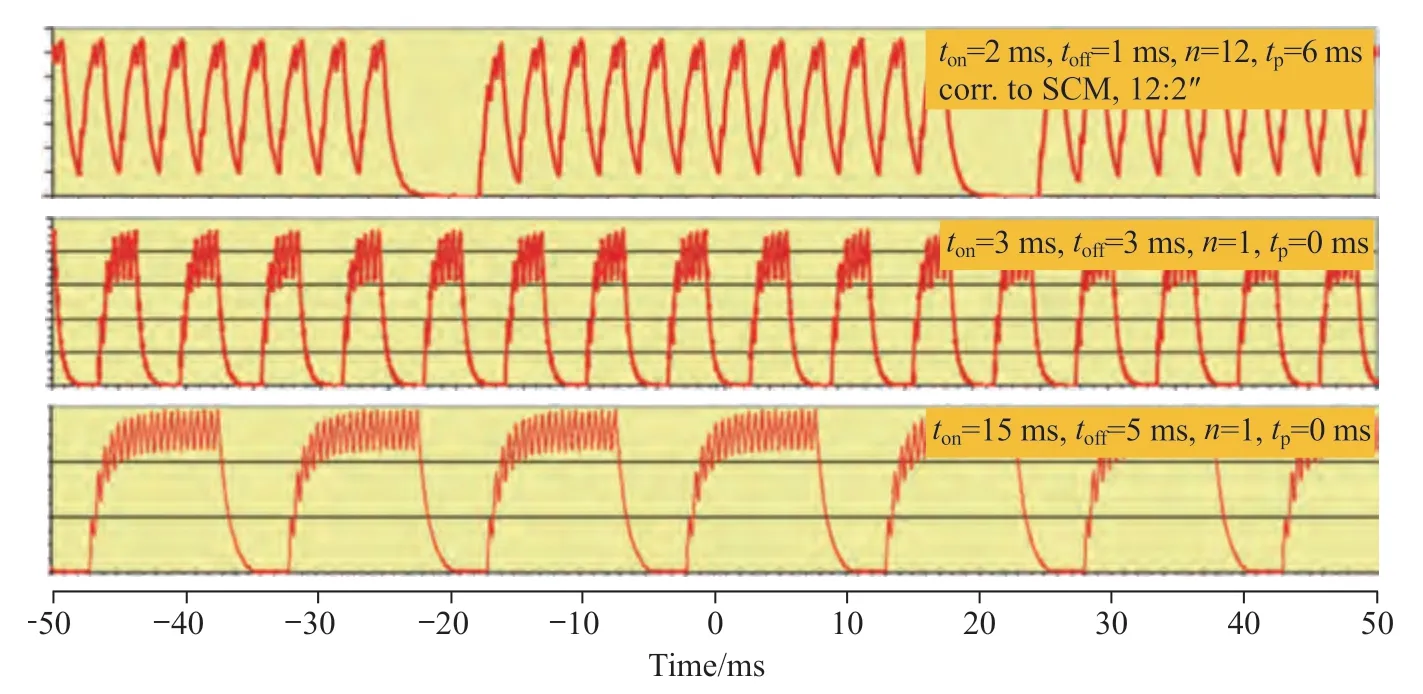

通常放电等离子扩散焊整个过程约为1 h (包含装放样和抽真空),可根据试验需求调节脉宽比,脉宽比的设置如图4所示[2]。

图4 放电等离子扩散焊电源参数[2]Fig.4 Parameters of power supply for spark plasma diffusion weldin[2]

2 放电等离子扩散焊中电–热–力耦合对界面的影响

放电等离子扩散焊与传统热压扩散焊的区别主要在于加热的方式,放电等离子扩散焊通过脉冲电流对试样进行加热,焊接过程中存在“热–电–力”的联合作用,热压扩散焊主要以热力作用为主,近些年研究人员针对放电等离子扩散焊开展了脉冲电流对界面原子扩散行为的影响研究,电–热–力耦合对材料的作用,以及放电等离子扩散焊模拟仿真研究等。

2.1 脉冲电流对界面原子扩散行为的影响

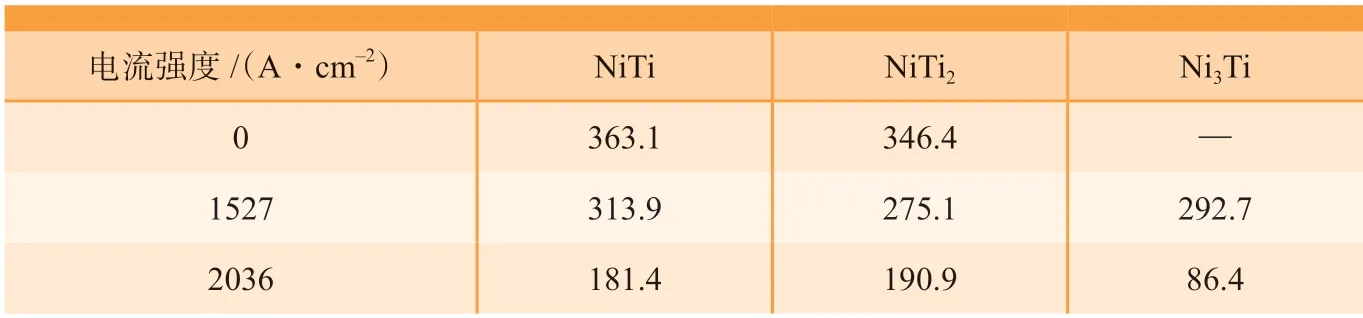

Garay 等[3]开展了直流电流对Ni–Ti 系界面反应的影响研究,在650℃下电流显著提高了Ni3Ti、NiTi2和NiTi 3 种金属间化合物相的生长速率,降低了物相生长的有效激活能(表1),650 ℃下NiTi2化合物的生长速度在2546 A/cm2的影响下是无电流的43倍,NiTi 相的影响几乎与之相当 (高39 倍);当电流达到2036 A/cm2时,Ni3Ti 涂层的有效激活能从1527 A/cm2时的292.7 kJ/mol 降至86.4 kJ/mo1,电流显著降低了Ni3Ti 层的有效激活能。Garay 等认为电流的施加增加了缺陷的迁移率或增加了缺陷在热平衡值以上的浓度,从而提高了产物的生长速度。Li 等[4]发现Ni–Ti 金属间化合物在脉冲电流下的生长速率是直流电下的3.22~6.44 倍。何代华[5]采用脉冲大电流扩散焊焊接Cu/Fe异种金属时发现,Cu 和Fe 原子的扩散系数都较辐射热真空扩散焊接时大了3 个数量级,温度从焊接界面至远离界面处由高至低呈梯度分布。

表1 不同电流强度下Ni–Ti 化合物激活能[3]Table 1 Activation energy of Ni–Ti compounds at diffe ent current intensities[3] kJ·mol–1

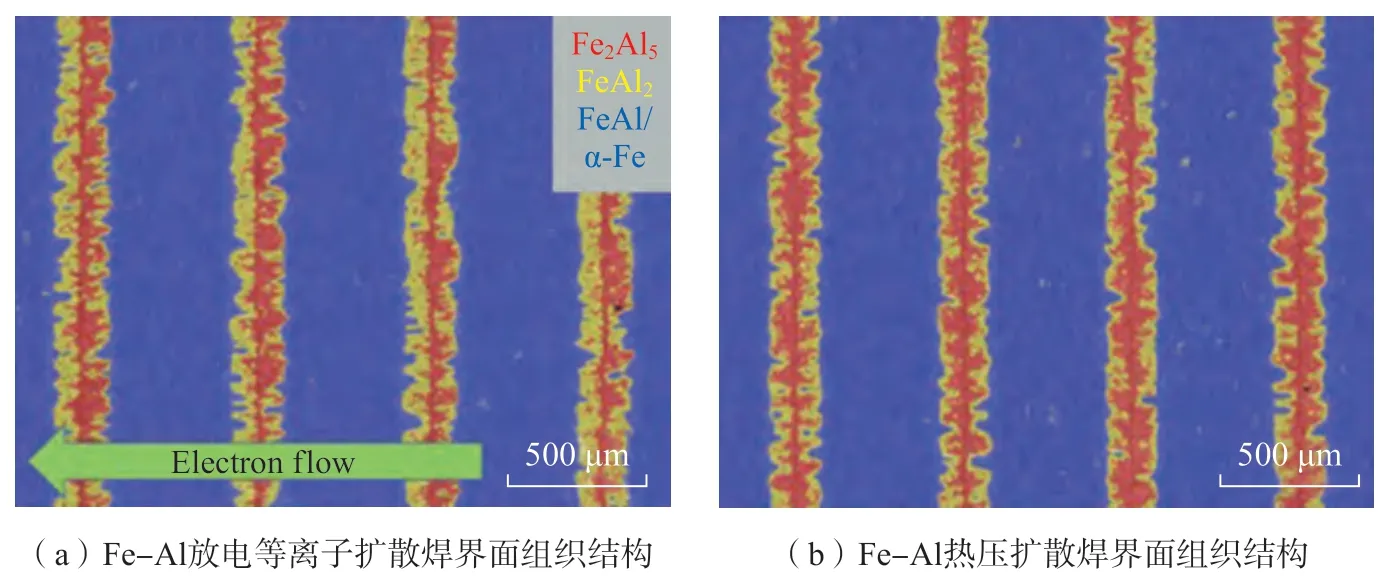

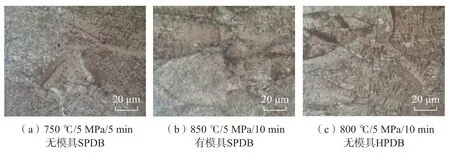

Li 等[6]在773~873 K 温度范围内,对Fe–Al 放电等离子扩散焊界面化合物相的生长进行了研究,发现873 K 下,在脉冲电流作用下Fe–Al的互扩散系数约为无电流条件下的46 倍,认为在脉冲电流作用下原子加速扩散主要是由于缺陷迁移率和点缺陷密度的提高,脉冲电流虽然显著提高了扩散动力学,但并未改变热力学状态。Wang 等[7]定量分析了Fe–Al 放电等离子扩散焊中的电迁移效应,通过建立金属间化合物体系中电迁移效应数学模型,推导出扩散系数和电迁移系数,这项工作更清晰地论证了Fe–Al 系中电迁移效应,结果表明电迁移对于Fe2Al5和α-Fe 相可以忽略不计,对FeAl 有一点作用,对FeAl2影响较明显,如图5和图6也证实了SPS 烧结金属的主要电迁移机制是“电流或电荷效应”,而不是“场效应”,电流效应是电迁移的关键参数,但是电流效应并不是影响电迁移大小的唯一因素,扩散系数、晶体结构和相的组成也决定了电迁移的强度。

图5 Fe–Al 异种合金850 ℃放电等离子扩散焊和热压扩散焊界面微观组织结构[7]Fig.5 Interface microstructure of 850 ℃ plasma diffusion bonding and heat p essure diffusion bonding of Fe–Al dissimilar alloy[7]

图6 不同焊接工艺条件下Fe–Al 接头界面微观组织结构[7]Fig.6 Microstructure of Fe–Al joint interface under diffe ent welding conditions[7]

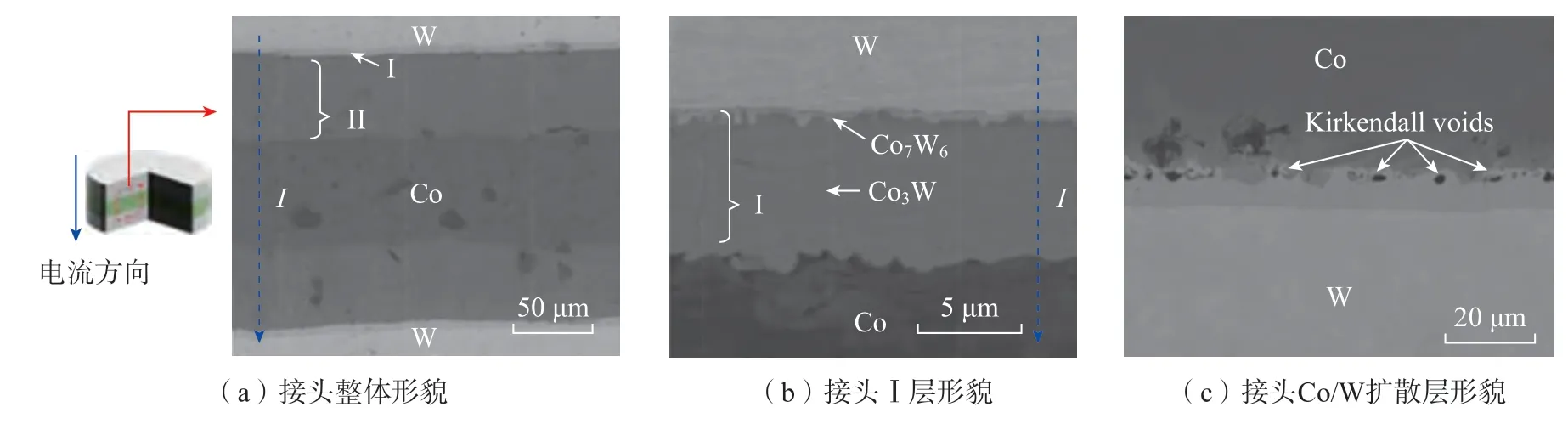

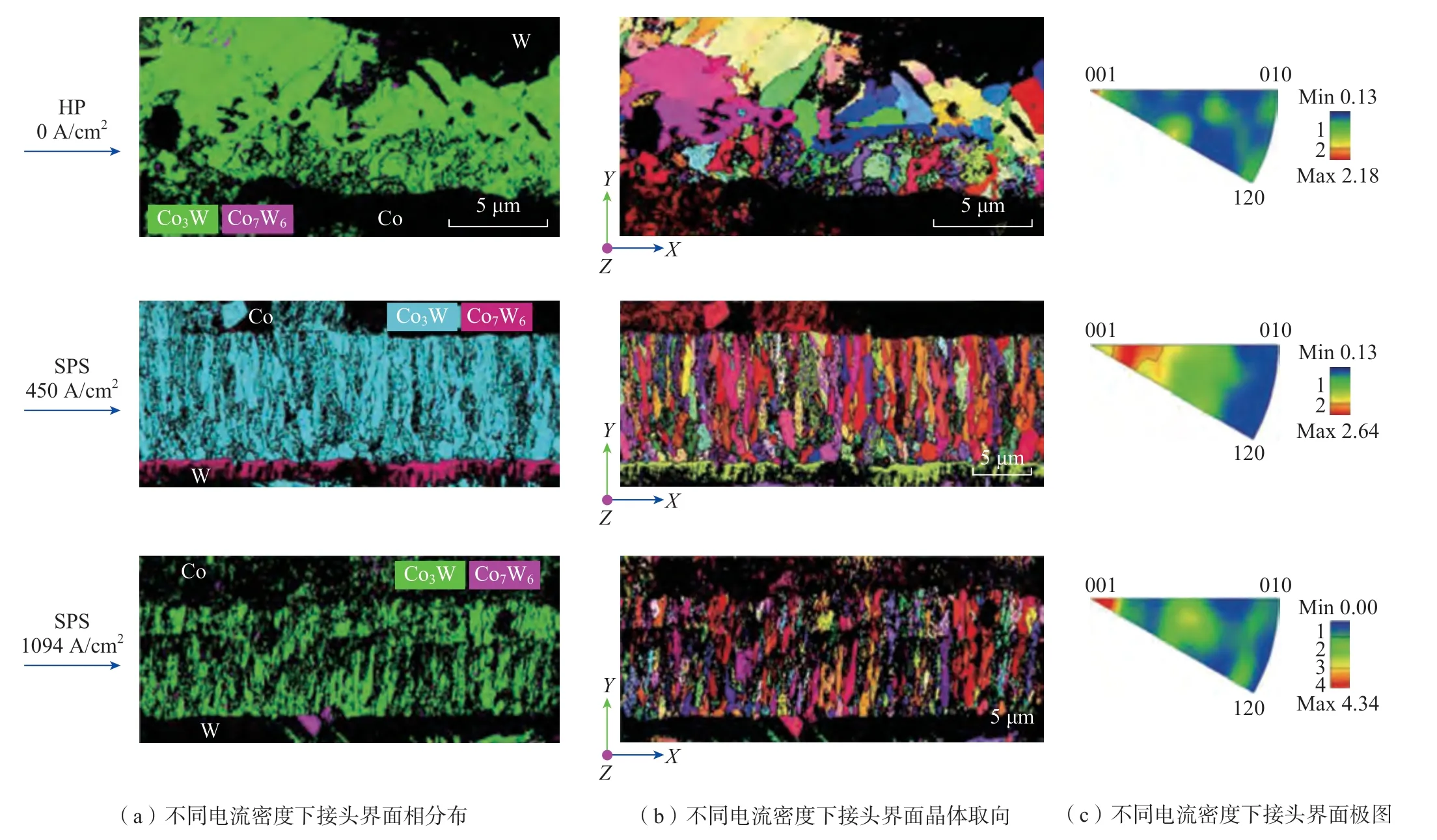

Zhao 等[8]通过Cu–Ti 放电等离子扩散焊证实了脉冲电流加速了原子扩散,然而电流对扩散系数的影响取决于电流与两种材料之间的放置位置。在电子流从镍向铜的界面处,互扩散系数显著增加;当电子流是从铜到镍的逆流界面时,互扩散系数不变。此外,界面上扩散系数与浓度和温度也有关,互扩散系数的有效激活能依赖于浓度,并随电流的施加而减小;铜浓度越高,降幅越大;空位–原子相互作用可以解释铜上的电子风效应被空位效应所抵消这一现象。Li[9]和Deng[10]等发现界面物相和晶体取向会对脉冲电流作用下的扩散系数有显著的影响,在W/Co 放电等离子扩散焊接头界面中可以观察到两个扩散层为溶解扩散层和反应扩散层,如图7[9]和8[10]所示。在反应扩散层形成了两个金属间化合物相Co7W6和Co3W。Co3W 的生长速度比Co7W6的生长速度快,电流降低了金属间化合物层的形成能,从而促进了化学反应。Co3W 晶粒优先沿电流方向的[2,–1,–1,0] (或其等效取向)生长,这与未加电流的情况有显著差异,如图9所示。

图7 W/Co 扩散焊微观组织形貌[9]Fig.7 Microstructure of W/Co diffusion bondin[9]

图8 不同电流密度下接头界面形貌[10]Fig.8 Interface morphology under diffe ent current densities[10]

图9 Co3W 单元胞电流方向和单元胞之间的关系Fig.9 Relationship between the current direction of the Co3W cell and the cell

Kondo 等[11]在金属和非金属的放电等离子扩散焊中也发现了脉冲电流影响扩散系数的现象,有电流时Nb2C 和NbC 的生长速率比无电流时显著增大,并且随着电流的增加,中间层的反应速度也增加。Deng 等[12]研究了电流参数对界面原子扩散的影响,结果表明互扩散系数与脉冲模式无关,但强烈依赖于有效电流密度,同时推导了考虑脉冲参数的扩散动力学方程为

式中,D是扩散系数;I是电流值;Ip是脉冲电流峰值;a是脉冲占空比(a=t∶t',t是电流持续时间,t'是时间周期);A是常数;Z*是有效价;e是电子的电荷;τ是电阻率;jRMS是电流密度;R是气体常数;Q是活化能。

Abedi 等[13]通过Ni–Al 放电等离子扩散焊对比了NiAl3和Ni2Al3的场辅助和场绝缘的反应扩散系数,分别为:(1)场辅助为DNiAl3=4.0×10–9和DNi2Al3=9.0×10–9(2)场绝缘为DNiAl3=和DNi2Al3=验证了当脉冲电流穿过介质时,有效激活能显著降低。

2.2 电–热–力耦合对材料的作用

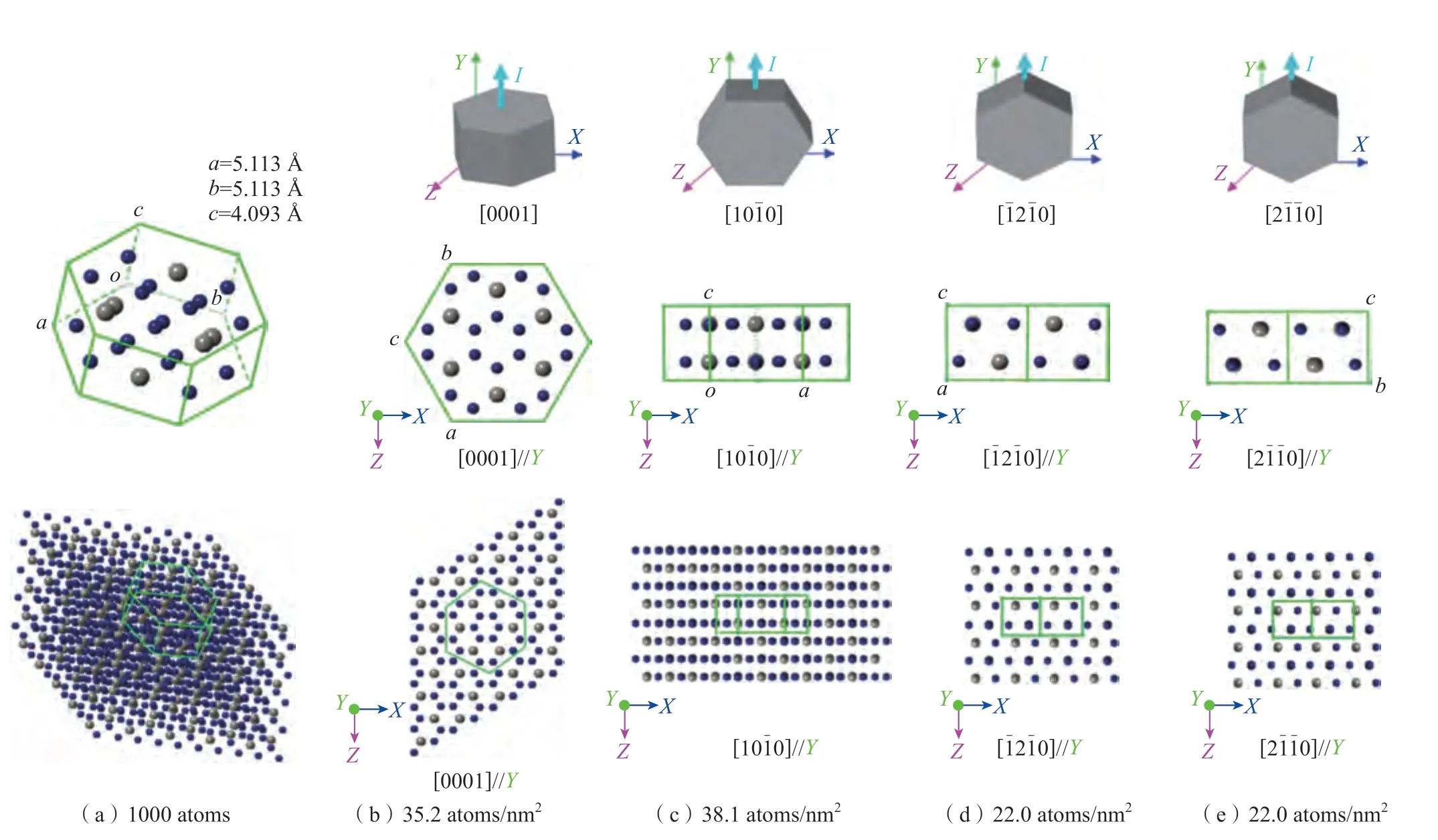

放电等离子扩散焊过程中电–热–力耦合除了对界面原子扩散行为影响之外,其对接头母材的影响也是研究人员关注的内容之一。Li 等[14]对Ti2AlNb 合金放电等离子扩散焊连接时发现,不同电流密度下Ti2AlNb 合金板材的温度分布差异明显,对组织变化和扩散接合质量有显著影响,在4.58 A/mm2以下的样品中未发现微孔,冷却后 B 晶粒中析出细小的针状组织。同样Li 等[15]在对Ti6Al4V–纯钛进行放电等离子扩散焊时,如图10所示,针对钛合金会低于相变温度发生转变这一现象,在考虑到材料微观尺度焦耳热分布的不均匀性情况下,提出了“局部热点”假说来解释试验现象,该假设可以有效地预测扩散系数,合理地解释了电脉冲对Ti6Al4V 相变的促进作用。

图10 不同试验条件下试样的金相图[15]Fig.10 Metallographic diagram of samples under diffe ent conditions[15]

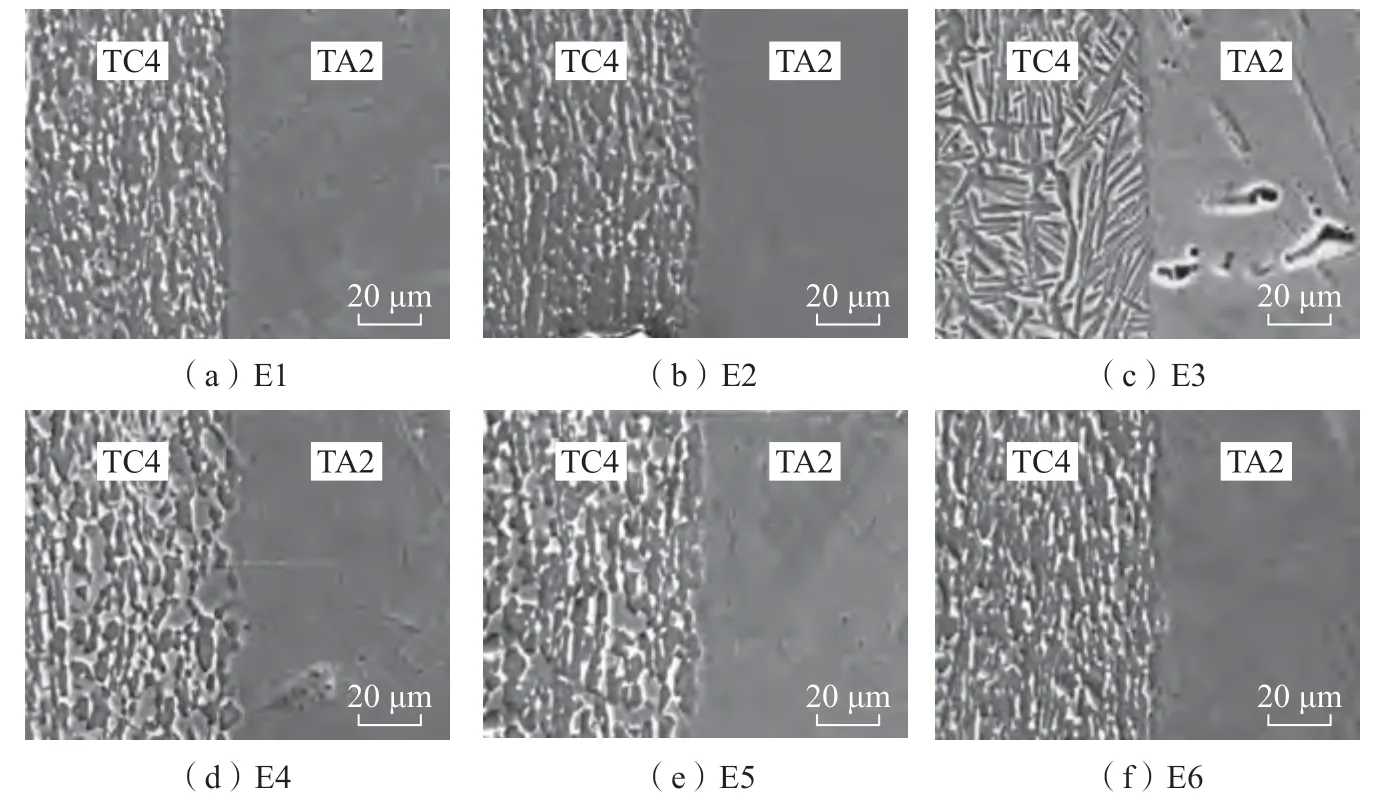

He 等[16]采用数值模拟和试验相结合的方法研究了Ti6Al4V 无包套放电等离子扩散焊、带包套放电等离子扩散焊和热压扩散焊接头温度场对接头近界面处的微观组织影响,如图11所示;界面处微观组织形貌如图12所示,Ti6Al4V 放电等离子扩散焊界面处温度最高,两个方向的温度均随离界面距离的增加而降低,界面处的高温可以形成高质量的结合,而远离界面的材料保持在相对较低的温度下,保持了原始的微观结构。与热压扩散焊相比,无模包覆的放电等离子扩散焊可以在较低的连接温度 (最高为700 ℃)和较短的保温时间下获得高强度接头 (最高可达母材值的78%)。在连接界面附近的显微组织显示,晶粒和相在原始界面上长大,在不使用模具的情况下,可以获得更高强度的接头。

图11 3 种不同模式的扩散焊[16]Fig.11 Three diffe ent modes of diffusion bondin[16]

图12 Ti6Al4V 接头组织微观形貌[16]Fig.12 Microstructure and morphology of Ti6Al4V joint[16]

2.3 电–热–力复合能场模拟计算研究

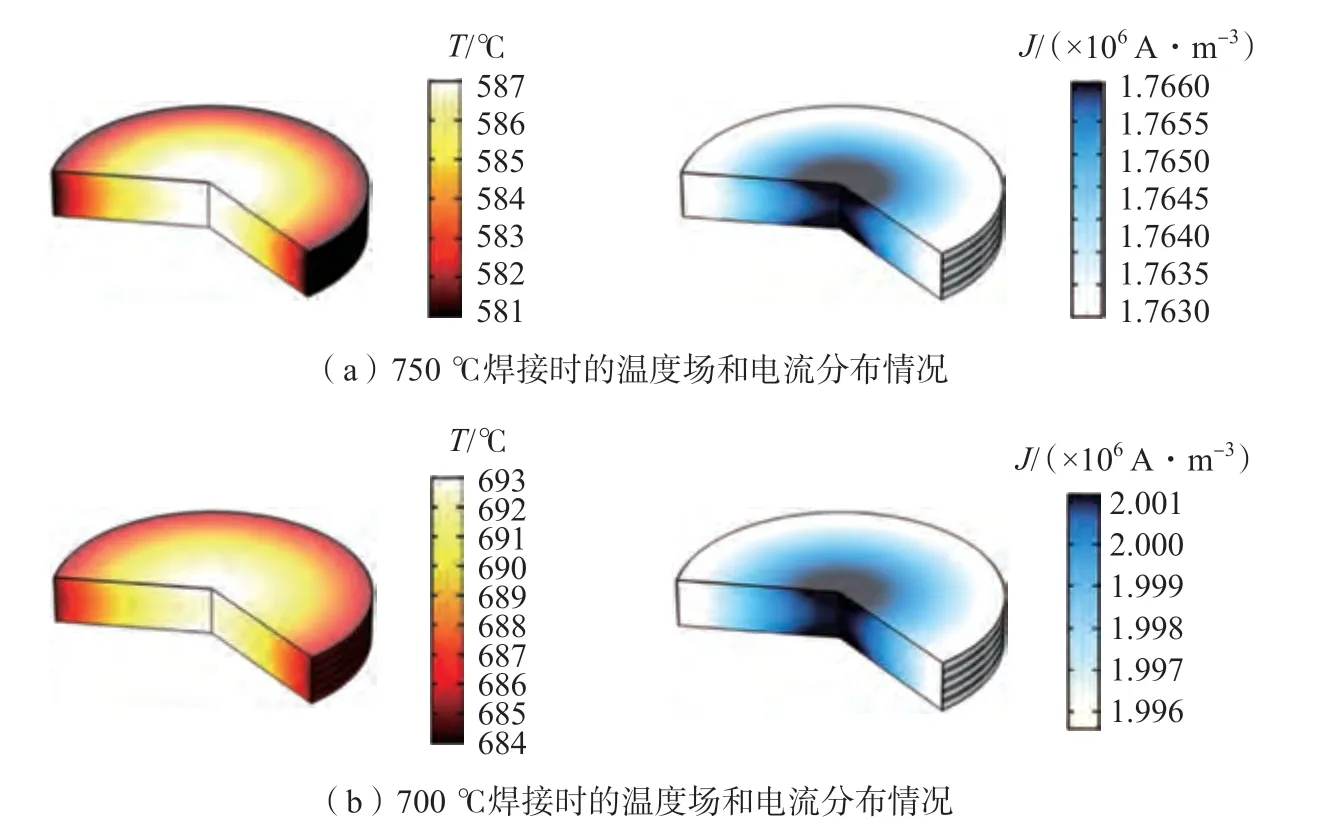

电–热–力复合能场数值模拟主要集中在放电等离子烧结和脉冲电流辅助成形方面,有关放电等离子扩散焊的模拟计算研究仍鲜有报道。Wang 等[7]采用模拟和试验相结合的方法,定量分析了放电等离子烧结/场助烧结Fe–Al 系统中的电迁移效应,Fe–Al 放等离子扩散焊示意图如图13所示;采用有限元模拟分析了放电等离子扩散焊温度场和电流场的特征,如图14所示,试样上的温度和电流分布并不均匀,焊接温度越高,试样表面与试样中心的温度差距就越大。

图13 Fe–Al 放电等离子扩散焊示意图[7]Fig.13 Schematic diagram of Fe–Al SPDB[7]

图14 试样上电流和温度在焊接时的分布情况[7]Fig.14 Distribution of current and temperature on sample during welding[7]

Lu 等[17]用第一性原理计算方法研究了外加电场对放电等离子焊接钢/NiFe/W 扩散连接中界面原子扩散行为的影响,结果表明,在W/NiFe 界面上,Ni 原子向W 板扩散的加速作用大于W 原子向NiFe 板扩散的加速作用,其扩散激活能分别降低了0.37 eV 和0.07 eV,1400 K 时的扩散系数分别增加了26.72 倍和2.23 倍。空位形成能和溶质原子迁移能组成的扩散激活能降低,导致界面原子扩散系数增大,W 原子d轨道电子的稳定性比Ni 原子更容易受到外加电场的影响,W–W 和NiSP–W 金属键合强度的下降幅度大于Ni–Ni 和WSP-Ni金属键合强度的下降幅度,外加电场有效地降低了W 原子和Ni 原子的d轨道电子浓度,进而削弱了W/NiFe扩散界面的W–W 金属键/Ni–Ni 金属键和NiSP–W 金属键/ WSP–Ni 金属键,这决定了空位形成能和溶质原子迁移能。

放电等离子扩散焊过程中脉冲电流可以促进原子扩散已经得到了证实,相较于辐射热真空扩散焊,脉冲电流可以将原子扩散系数提高3个数量级以上。对于脉冲电流如何影响原子扩散以及焊接材料对脉冲电流促进原子扩散机制还需进一步研究,例如电流强度、占空比、脉宽等脉冲电流参数对扩散影响的定量研究还需进一步深入, 界面处的晶体结构、相的类别、晶体取向对脉冲电流促进原子扩散机制的影响也要深入研究。此外,焊接过程中“热–电–力”对界面附近基体材料的影响,尤其涉及材料相变方面的研究以及焊接过程的数值模拟研究也相对较少。

3 放电等离子扩散焊应用研究现状

3.1 同种材料的放电等离子扩散焊

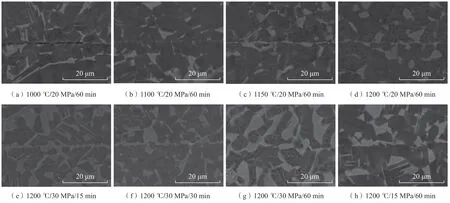

Shen 等[18]系统研究了HS6–7–6–10–0.1LaB6粉末冶金高速钢放电等离子扩散焊,并实现了高质量的连接,如图15所示,在15 MPa/1100℃/60 min 条件下,接头的抗拉强度与母材相当;当焊接压力为30 MPa/1100 ℃/30 min 时,试件的抗拉强度可达2183.5 MPa,高于母材的抗拉强度;随着焊接时间延长至60 min,结合强度降至1920.7 MPa,透射电子显微镜分析表明,接头中形成了纳米亚晶,通过纳米亚晶强化提高了焊接试件的抗拉强度,焊接时间的延长导致了亚晶的粗化,这是导致结合强度降低的原因。

图15 不同焊接工艺条件下接头的焊合特征[18]Fig.15 Characteristics of joints under diffe ent conditions[18]

Fu 等[19]在温度1373 K、升温速率100 K/min、压力80 MPa 的条件下,成功实现了ODS 钢的连接,在保温时间为40 min 的条件下,接头焊合率达到100%,并且母材的晶粒组织和均匀分布的纳米颗粒没有明显的变化,如图16所示,接头的拉伸强度与母材相当,达到1100 MPa。

图16 ODS 钢放电等离子扩散焊接头微观组织形貌[19]Fig.16 Microstructure and morphology of ODS steel spark plasma diffusion bonding joint[19]

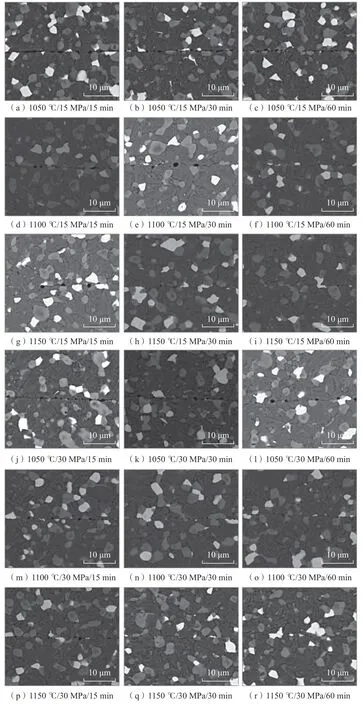

Gao 等[20]采用放电等离子扩散焊技术对含高Nb 的β–γ TiAl 合金进行了连接,在1150 ℃/10 MPa/20 min的条件下,可获得连接界面无空洞的良好接头,接头剪切强度达到394.8 MPa,为解理断裂。Zhao 等[21]系统地研究了在连接温度1000~1200 ℃、连接压力15~30 MPa 和连接时间15~60 min 条件下TiAl 合金放电等离子扩散焊的接头微观组织和力学性能,如图17所示,在15 MPa/1200 ℃/1 h 条件下接头抗拉强度与母材等强,达到640 MPa 以上,断裂模式随连接温度由界面沿晶断裂向基材解理断裂转变。

图17 不同工艺下TiAl 合金放电等离子扩散焊接头微观组织形貌[21]Fig.17 Microstructure of TiAl alloy joints by spark plasma diffusion bonding unde diffe ent processes[21]

除了金属材料直接连接之外,Song 等[22]以Al–20Cu–5Si–2Ni 作为焊接中间层采用放电等离子扩散焊方法在530 ℃,0.3 MPa 的压力下实现了5A06Al 高强度的连接,接头拉伸强度达到了220 MPa,远高于传统热压扩散焊的方法获得的接头。研究人员还对同种陶瓷之间的连接做了一定的研究,Liu 等[23]采用放电等离子扩散焊技术,在1650~1700℃温度范围内,不使用任何中间层材料,在不到20 min 的时间内实现了Yb 和Y 掺杂的α–SiAlON 陶瓷的高强度连接,在最佳工艺条件下,接头强度达到600 MPa,α–SiAlON接头的形成伴随着稀土的扩散。焊接温度较高时,α–SiAlON 陶瓷中的晶间液体为原子的扩散提供了途径。Kohama 等[24]研究了不同晶粒的ZrC 放电等离子扩散焊连接性能,ZrC 在1300 ℃以上焊接20 min,界面无未焊合缺陷,将连接温度降低到1800 ℃以下,缩短量小于0.5%也能实现ZrC 的连接,ZrC–ZrC 连接界面的室温剪切强度取决于连接温度和ZrC 平均晶粒度,获得连接界面强度高于母材断裂强度时的接头,所需的最低连接温度随着平均晶粒度的减小而降低,ZrC 的扩散连接是由晶界扩散控制的,而不是由晶格扩散控制的,主要驱动力是三角晶界较低的晶界能,如图18所示,楔形晶界的数量和晶界扩散的驱动力和扩散路径的增加,减小了ZrC 晶粒度,增加了三角晶界密度,提升了连接强度。

图18 晶粒尺寸为7.5 μm 的ZrC 在不同温度下放电等离子扩散焊连接界面微观组织形貌[24]Fig.18 Microstructure of interface of ZrC with grain size 7.5 μm by SPDB at diffe ent temperatures[24]

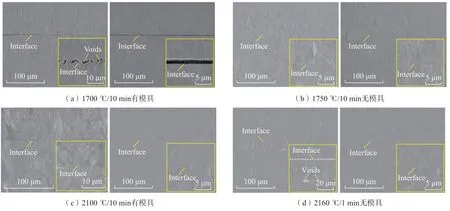

SiC 陶瓷因应用广泛,其连接一直是研究的热点。研究人员进行了SiC 陶瓷无中间和有中间层的研究,中间层包含了纯金属、合金,以及金属陶瓷等。Aroshas 等[25]针对不同形状SiC 陶瓷进行了放电等离子扩散焊研究,焊接温度为1900 ℃,焊接压力35 MPa,保温30 min,实现了无缺陷连接。Li 等[26]采用电流辅助的方法实现了LR 级掺氮碳化硅的直接连接,通过提高材料的电流传递来降低直接结合碳化硅陶瓷的名义连接温度是可行的,当工艺为1750 ℃/10 min/20 MPa,电流密度为270 A/cm2时,可获得直接连接的LR-SiC 接头。初始界面过热并不是名义上在约1750 ℃获得良好连接的主要因素,电流辅助或增强扩散被认为是促进连接的主要因素。无论是否使用石墨模具,直接连接都是在额定温度约2100 ℃下进行的,保持时间为10 min,在没有模具的情况下,试件边缘附近有显著的晶粒长大,如图19所示[26]。

图19 不同条件下LR-SiC 放电等离子扩散焊接头微观组织形貌[26]Fig.19 Microstructure of LR-SiC SPDB joint under diffe ent conditions[26]

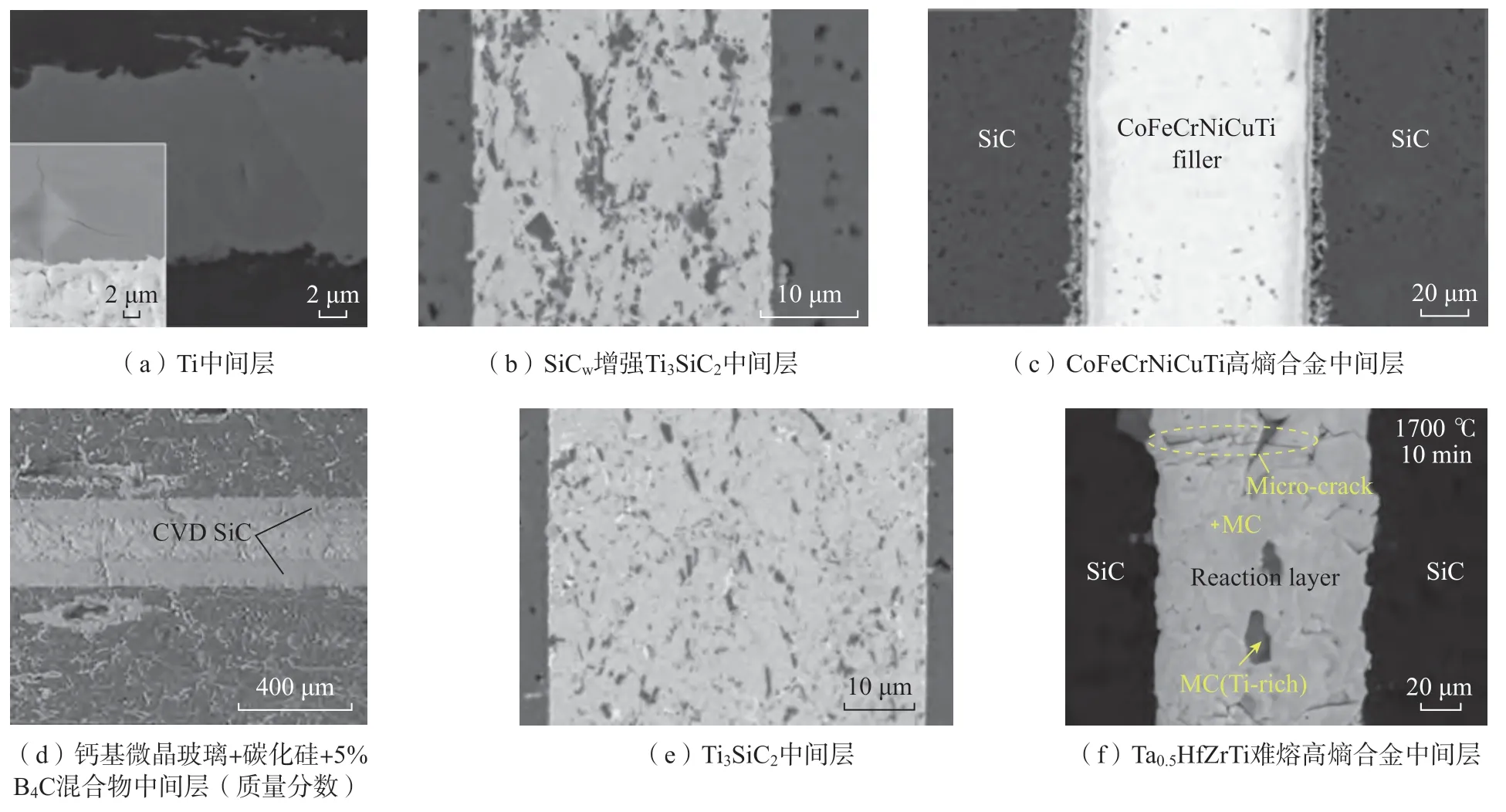

研究者选择了Ti 合金[27]、Ti3SiC2薄膜[28]、SiCw增强的Ti3SiC2[29]、CoFeCrNiCuTi 高熵合金[30]、Ta0.5HfZrTi耐火高熵合金[31],以及混合材料[32](钙基微晶玻璃 (CA)、碳化硅+5%B4C 混合物和纯钛箔)等作为中间层对SiC 进行了放电等离子扩散焊,均实现了接头无缺陷连接,如图20所示,但这些接头的性能相差较大,见表2。

表2 不同中间层的SiC 放电等离子扩散焊接头性能[25–28]Table 2 Properties of SiC SPDB joints with diffe ent interlayer[25–28]

图20 不同中间层的SiC 放电等离子扩散焊接头形貌[27–32]Fig.20 Morphology of SiC SPDB joint with diffe ent interlayer[27–32]

3.2 异种材料的放电等离子扩散焊

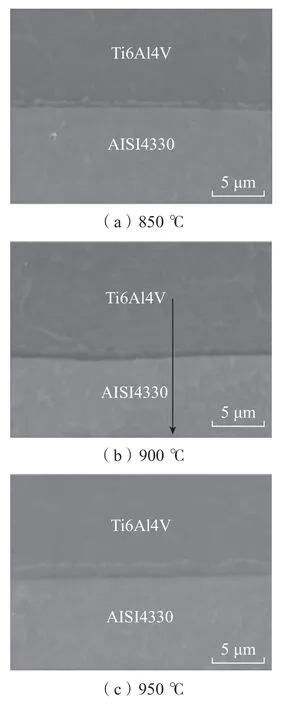

在异种材料连接方面,Ti 与钢的连接一直是焊接研究人员的热点问题[33–40],主要是二者之间容易形成脆性相,严重影响接头的力学性能。Miriyev 等[39]进行了Ti6Al4V 和AISI4330 放电等离子扩散焊接研究,焊接温度在850~950 ℃之间,焊接时间为60 min,焊接压力为35 MPa 接头的抗拉强度达到250 MPa,焊接截面形成了1 μm 厚的碳化钛层,有效地阻止了Fe–Ti 金属间化合物的形成,如图21所示。Ananthakumar 等[40]在更低的温度 (550 ℃、650 ℃和750℃ 3 种不同温度)下对工业纯钛和奥氏体不锈钢 (304L)进行了放电等离子扩散焊接研究,650 ℃/15 min 的接头强度高于550 ℃和750 ℃,界面厚度为7 μm,剪切强度为 (429 ± 18)MPa,这是由于没有微孔洞和金属间化合物厚度最薄的原因。

图21 不同温度焊接Ti6Al4V/AISI4330接头界面微观形貌[39]Fig.21 Microstructure of Ti6Al4V/AISI4330 joint interface welded at diffe ent temperatures[39]

此外,放电等离子扩散焊还越来越多地应用于耐高温异种材料之间的连接研究,研究人员针对航空和核能领域的热端部件,以及高端医疗装备的高功率部件进行了异种材料放电等离子扩散焊研究。在航空发动机整体叶盘的焊接方面,图22[41]为扩散焊制造的异种高温合金整体叶盘 (举例的整体叶盘由热辐射扩散焊制造,并非放电等离子扩散焊方法制造,举例的目的是该结构也可由放电等离子扩散焊方法制造)。Zhang等[42]还对DD5/FGH98 放电等离子扩散焊接头的微观组织和力学性能进行了研究,接头微观组织形貌如图23所示,接头界面处存在不连续分布异形γ'相,靠近焊缝的DD5 一侧大于30 μm 的范围内γ'相的立方度下降,在FGH98 一侧30 μm 的范围内γ'相的尺寸减小,离焊缝中心100 μm 以外的区域微观组织形貌与母材相似,接头的室温拉伸强度和650 ℃高温拉伸强度与母材相当,分别达到1050 MPa和1100 MPa 以上,室温拉伸断裂发生在单晶一侧,650 ℃部分试样断裂在母材,部分试样断裂在焊缝。此外,吕彦龙[43–44],Zhang[45]和Liao[46]等系统地研究了TiAl/Ti2AlNb 放电等离子扩散焊接头的微观组织性能,焊接后的TiAl/Ti2AlNb 接头呈现出几个明显的区域:TiAl BM→DP 和NG→α2相基体,针状α 相→块体α2相→针状α相→亚稳β 相→Ti2AlNb BM,如图24所示[46],接头室温拉伸强度和650℃拉伸强度达到母材的95%以上。Gao 等[47]在800~900 ℃温度范围内,采用放电等离子烧结技术,在10 MPa 的压力下,将高铌β–γ TiAl 合金与镍基高温合金 (IN718)扩散连接20 min,HNBG/IN718 接头的界面微观结构由扩散区I 至IV 的HNBG//β/B2,τ3–NiAl3Ti2/τ3–NiAl3Ti2、σ–FeCr//τ4–Ni2AlTi// 富Cr/Fe/Nb 的η–Ni3Ti、α–Cr、富Cr 的γ–Ni+γ′–Ni3(Al,Ti)//IN718 组成,当连接温度为850 ℃时,接头的最大剪切强度为257 MPa, 断裂主要沿扩散区III 和IV 之间的界面发生,部分裂纹扩展到扩散区III,断裂方式为沿相界面脆性断裂和脆性穿晶断裂;当焊接温度为900 ℃时,断裂主要在扩散区II 内扩展,断裂模式为脆性穿晶断裂。

图22 热压扩散焊法制备的异种高温合金整体叶盘[41]Fig.22 Heterogeneous superalloy blisks fabricated by heat pressure diffusion bondin[41]

图23 DD5/FGH98 放电等离子扩散焊接头微观组织[42]Fig.23 Microstructure of DD5/FGH98 spark plasma diffusion bonding join[42]

图24 TiAl/Ti2AlNb 放电等离子扩散焊接头微观组织[46]Fig.24 Microstructure of TiAl/Ti2AlNb spark plasma diffusion bonding join[46]

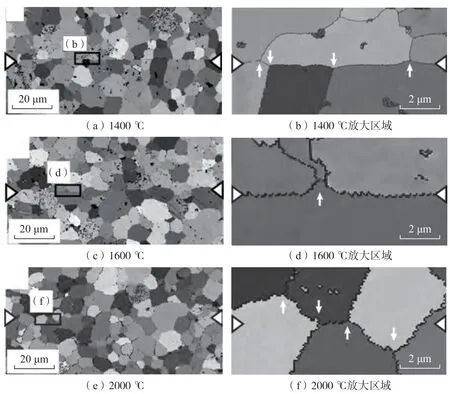

在核能热端部件方面,Chen 等[48]针对钨/钢氦气冷偏滤器和聚变堆中的等离子堆焊部件的研制,如图25所示。采用放电等离子扩散焊法,以钛箔 (Ti–F)和钛粉 (Ti–P)为中间层,在Ar 气氛下,在950 ℃/57 MPa 下对W 和Fe 进行焊接,W/Ti–F/Fe 样品的连接性好于W/Ti–P/Fe 样品,且具有较高的热稳定性;热循环后,W/Ti–P/Fe 样品的W/Ti–P 界面出现裂纹,而W/Ti–F/Fe 样品的界面完好无损,如图26所示[48]。Liu 等[49]采用放电等离子扩散焊成功地实现了ODS-W与MHC 的扩散连接。当焊接温度高于1400 ℃时,表面结构完整,没有明显的缺陷,W 和Mo 扩散距离小于1 μm;当焊接温度达到1600 ℃时,扩散距离达到2 μm。随着焊接温度的升高,ODS-W/MHC 连接器的室温拉伸强度和高温拉伸强度都有所提高,其中1600 ℃下的拉伸强度最高,室温下达到425 MPa,500 ℃下达到801 MPa,且每组样品在500 ℃下的拉伸强度都好于室温;在1600 ℃下焊接的ODS-W/MHC 连接器具有最好的抗热震性。与ODS-W 表面的裂纹损伤相比,ODS-W/MHC 接头表面没有裂纹,也几乎没有孔洞,且ODS-W/MHC 的中心孔尺寸小于ODS-W 连接器的中心孔尺寸。然而1400 ℃以下的样品界面烧蚀严重,1500 ℃以上的样品界面有一些小裂纹,如图27所示[49]。

图25 钨/钢氦气冷偏滤器结构示意图[48]Fig.25 Structural diagram of tungsten/steel helium cooled divertor[48]

图26 W/Fe 放电等离子扩散焊接头[48]Fig.26 W/Fe plasma diffusion bonding join[48]

图27 ODS-W/MHC 接头在不同温度下烧蚀后的形貌[49]Fig.27 Morphology of ODS-W/MHC joints after ablation at diffe ent temperatures[49]

在长寿命低成本刀具研究方面,Hasan 等[50]采用放电等离子扩散焊对WC-10Co/AISI4340 进行了焊接,接头界面的物相随着焊接的时间发生变化,20 min 时获得最大的拉伸强度为152 MPa。

钨合金、钼合金、钽合金等难熔金属具有较高的熔点,超高温条件下有较高的强度场,可作为卫星发动机和高端医疗设备的热端部件,如医疗用X 射线阳极靶材、卫星燃烧室,需要具备较高的熔点和强度。Rao 等[51]通过添加一层较薄的铜中间层,成功地使用放电等离子扩散焊方法连接了难熔金属W 和Mo 合金,元素在W/Mo 接头界面处充分扩散,中间层较薄,没有形成任何金属间化合物,接头的剪切强度达到212 MPa。Cu 固溶体中Fe 和Ni 的存在促进了W/薄Cu 和薄Cu/Mo 界面的扩散,使W/Mo 接头在较低的连接温度下具有较高的结合强度。胡大为等[52]采用放电等离子扩散焊技术对TZM 合金与WRe 合金进行固相扩散焊接,在1500 ℃/30 min 实现了TZM 合金与WRe 合金的高质量连接,接头界面平整,无微裂纹、微孔洞和未焊合等缺陷,接头的抗弯强度和抗剪强度分别为 (910±65) MPa,(497±50) MPa,断裂失效发生在TZM 合金一侧,断裂模式主要为穿晶解理断裂。

近年,越来越多的学者将放电等离子焊接应用于航空、航天、核能、高端医疗装备领域的超高温结构材料的连接。放电等离子扩散焊技术不仅应用于金属的焊接,还可以应用于陶瓷焊接。对于同种金属材料,可以进行直接放电等离子扩散焊连接;对于高差异性异种材料的连接,放电等离子扩散焊由于其在界面处产热,且温度场可以进行调控的特点,解决了异种材料之间由于高温性能差距较大带来的焊接工艺难题,以及焊接时间长造成微观组织长大、性能恶化和变形严重等问题。此外,研究者将设计性强的高熵合金作为中间层对接头微观组织和性能进行调控,均获得了不错的效果。因此,在今后的发展中,可以将放电等离子扩散焊技术与高熵合金中间层相结合,利用高熵合金具有的可设计性强、大晶格畸变、高混合熵、原子缓慢扩散和“鸡尾酒”效应等特点,结合脉冲大电流扩散焊技术具有的界面产热、升降温速度快、脉冲电流促进元素扩散焊、接头温度场可控等特征,突破高差异性异种材料的连接。

4 放电等离子扩散焊发展建议

4.1 放电等离子扩散焊设备专业化

全球有关放电等离子烧结设备的生产和研制企业已经达数十家,由于电源的原因,我国在该设备的研制方面一直属于跟跑和仿制的阶段。与国外FCT 公司、日本富士电子工业研制的放电等离子设备还有一定的差距,尤其是在面向产业化进行的自动化设计方面。材料的放电等离子扩散焊研究主要采用放电等离子烧结设备,容易出现焊接温度 (焊接电流)与焊接设备的最小压力不匹配的现象,导致不能灵活地调节焊接工艺,限制了材料放电等离子扩散焊工艺的发展。通过压力与焊接电流的匹配设计,实现放电等离子烧结设备与放电等离扩散焊设备无差别应用,让我国放电等离子烧结设备达到当前的第五代水平。

4.2 放电等离子扩散焊连接机理发展

放电等离子扩散焊连接机理发展主要包含两个方面。

(1)在脉冲电流对界面原子扩散焊作用方面,通过对焊接电源的设计,目前已经研制了脉冲电源和感应电源相结合的复合电源放电等离子焊接设备,为研究脉冲电流各参数在焊接中的作用提供丰富的手段,更有利于阐明脉冲电流对界面原子扩散的作用机制。

(2)在高差异性异种材料放电等离子扩散焊方面,目前研究人员开展了耐高温金属材料、难熔金属、金属间化合物,以及陶瓷材料同种和异种材料之间的连接,对于高差异性异种材料的连接通过添加中间层的方式以缓解界面应力和避免连续金属间化合物形成,取得了重要的研究成果。大部分的中间层材料的选择以单一材料为主,还缺少针对性的设计,尤其是将梯度材料作为中间层还鲜有报道,此外中间层厚度与焊接工艺的匹配性研究还较少。因此需进一步开展放电等离子扩散焊理论和中间层设计研究,以提高接头的性能,对应用于极端环境构件的研制具有积极的推动作用。

4.3 面向不同领域焊接结构的多样化

研究者针对不同的材料开展了大量的放电等离子扩散焊研究,但是连接的接头形式非常单一,主要是柱状对接结构,这主要是由于焊接设备的结构设计和放电等离子扩散焊技术原理的限制。目前已有报道将有限元模拟技术应用于放电等离子烧结技术,应用于放电等离子扩散焊还鲜有报道。为加快推进该技术的应用和适应不同类型的焊接结构,需要结合有限元模拟技术将焊接结构与焊接工装进行一体化设计,通过有限元模拟分析焊接电流、温度和应力在焊接结构和焊接工装中的分布特征和随时间的演变规律,以焊接界面温度最高和避免出现非焊接区过热为原则,对焊前结构和焊接工装进行优化设计,对不同结构的放电等离子扩散焊制造具有重要的意义,可以极大地扩展放电等离子扩散焊应用领域。

5 结论

放电等离子扩散焊综合了温度场–力场–电场,是一种高效、绿色、节能的新型扩散焊技术,与传统热辐射加热扩散焊相比具有升降温速度快、焊接温度低、焊接时间短、晶粒均匀细小且对基体显微组织影响小,更易获得具有可控显微组织接头等优点,将其应用于耐高温结构材料、金属间化合物材料、难熔金属、陶瓷等材料的同种和异种材料之间的连接取得了重要研究成果,在航空、航天、核电、医疗器械等领域得到了快速发展。但是脉冲电流作用下不同材料之间的连接机制、热–电–力耦合对近界面处的材料和界面原子扩散的影响机理并不清晰,仍需对焊接设备、焊接工艺以及焊接模拟技术进行大量试验研究和改进,以完善后续理论研究。