增程式混动车辆排气系统热管理分析

孙小冈

(浙江零跑科技股份有限公司,浙江 杭州 310000)

近年来,汽车成为人们生活中不可或缺的一 部分,汽车行驶的安全性及舒适性成为人们的关注点。在国家“碳中和”的战略背景下,新能源汽车普及度不断地提升,但是其频发的自燃等热害事件也引发了人们对新能源汽车可靠性的怀疑。因此,如何有效地降低整车热害风险,成为研发人员工作的重心。

目前,大部分的汽车公司选择通过计算机辅助工程(Computer Aided Engineering, CAE)虚拟仿真与实际试验相结合的方法来提高汽车产品的设计可靠性。CAE虚拟仿真技术可以缩短新产品研发周期、减少研发费用,而试验结果又可用于修正CAE虚拟仿真的参数,二者相辅相成。

增程式混动车辆具有纯电与燃油的双动力系统,既保持了纯电驾驶的舒适性,又有燃料添加的便利性,令消费者没有里程焦虑,目前已经成为新能源技术发展的主要方向之一。然而这对汽车研发人员而言,却有着新的挑战。

增程式混动车辆在有限的机舱空间内除了要布置发动机以及相关附件系统外,还需加入发电机、驱动电机等电控系统,空间环境更加拥挤。而发动机内汽油燃烧会产生大量的热量,目前大部分汽车发动机的热效率只有30%~50%[1],其余大部分热量通过冷却系统、废气排放以及热辐射形式传递到外界。

发动机废热可以将排气系统加热至 600℃甚至更高,机舱整体环境温度将会升至90 ℃及以上[2]。这导致在紧凑的汽车机舱内、沿排气系统布置的机舱和底盘零部件(其中含大量的塑料、橡胶、电子控制单元等器件)在持续的高温环境下快速老化从而丧失功能[3]。现实生活中很多汽车自燃的事件,大多数是因为持续的高温导致零件失效。

本文以零跑汽车某项目增程式混动车辆开发为背景,结合计算流体动力学(Computational Fluid Dynamics, CFD)仿真分析与环境舱热平衡试验,对排气系统及其周边零部件的温度场进行了研究,通过采用隔热板阻断热辐射的传递路径,设计导风结构改善机舱流场[4],从而降低机舱和底盘的环境温度,降低整车零部件的热害风险,从而达到保护沿排气系统布置的零部件、提高整车驾驶安全性的目的。

1 整车CFD仿真模型的建立

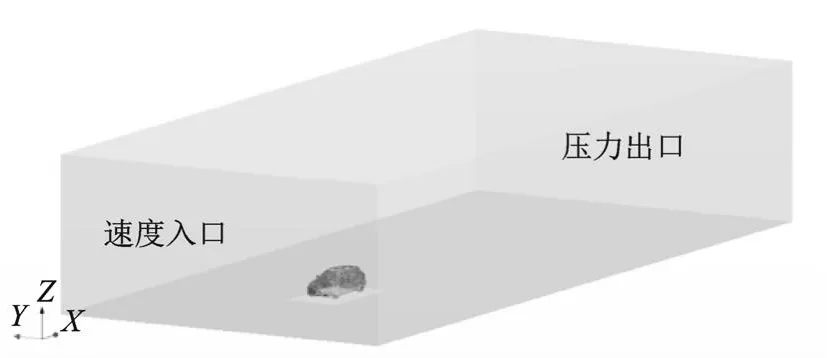

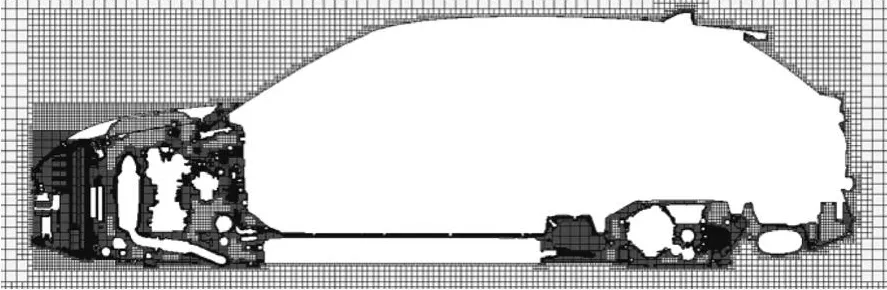

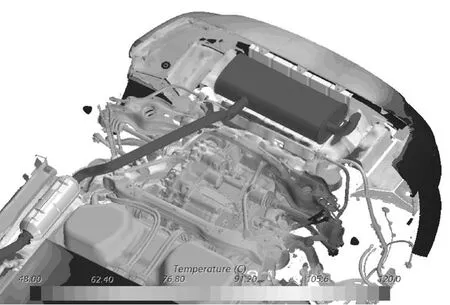

本次研究基于零跑某款增程车型,进行三维建模分析[5],图1、图2为模型图。

图1 CFD分析整车模型

图2 CFD分析整车模型(截面)

CFD仿真边界条件:

1)工况设置:环境温度40 ℃,怠速、低速爬坡(车速:40 km/h;坡度:10%)、高速爬坡(车速:100 km/h;坡度:4%);

2)入口类型:速度入口;

3)出口类型:压力出口;

4)湍流模型:k-epsilon模型;

5)离散格式:二阶迎风式;

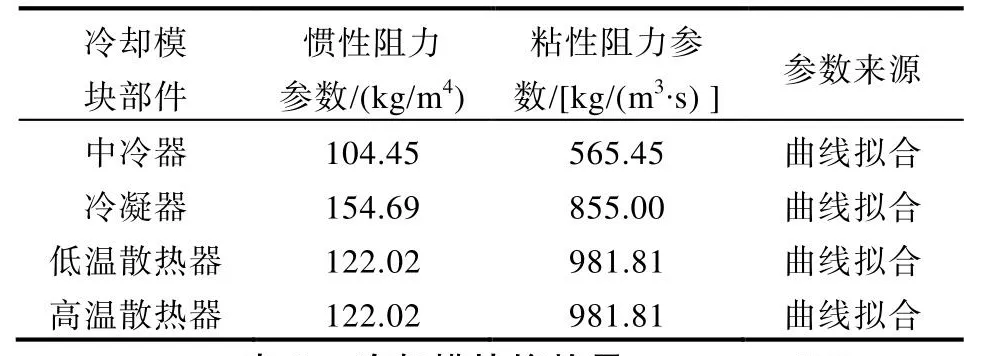

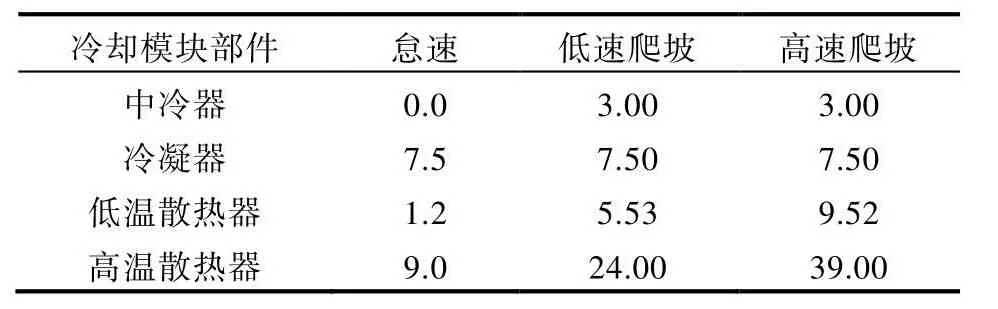

6)冷却模块阻力参数(表1)&换热量(表2);

表1 冷却模块阻力参数

表2 冷却模块换热量 单位:kW

7)基于发动机台架试验采集的数据,结合工程经验,热源温度的设定如表3所示。

表3 热源温度 单位:℃

表3 续

2 机舱底盘零部件的热害风险识别

仿真结果显示,沿排气系统的周边件的热害问题非常明显,具体如下。

机舱件:怠速、低速爬坡、高速爬坡工况下,前舱内的涡轮增压器、预催、排气管等高温热源对其附近的机舱锁、燃油管、前悬置胶垫、发动机进出水管、风扇电机及护圈、机油管、涡流水胶管、油胶管、前舱线束、高压线束、发动机上盖板、发动机下护板、发电机、发电机控制器等零部件进行高温热辐射,导致机舱内零部件的平均温度超过 95 ℃,超出部分零部件耐受温度上限,存在风险(图3)。

图3 低速爬坡-机舱温度云图

电池包:怠速、低速爬坡、高速爬坡工况下,高温排气管对电池包、驱动电机出水管表面直接进行高温热辐射,且来自前舱内的高温气流对电池包上端面对流换热,导致电池包表面最高温度达到181.4 ℃,存在风险(图4)。

图4 怠速-底盘&动力电池温度云图

后舱件:怠速、低速爬坡、高速爬坡工况下,后舱内的排气管、后消等高温热源对其附近的电机控制器、后横向稳定杆衬套、后悬置胶垫、备胎池等零部件直接进行高温热辐射,且流向后保的高温气流经后保流向两侧,导致零部件温度超标,存在风险(图5)。

图5 低速爬坡-底盘&后悬温度云图

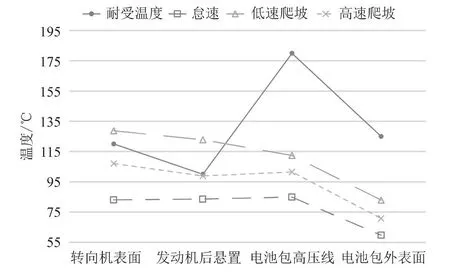

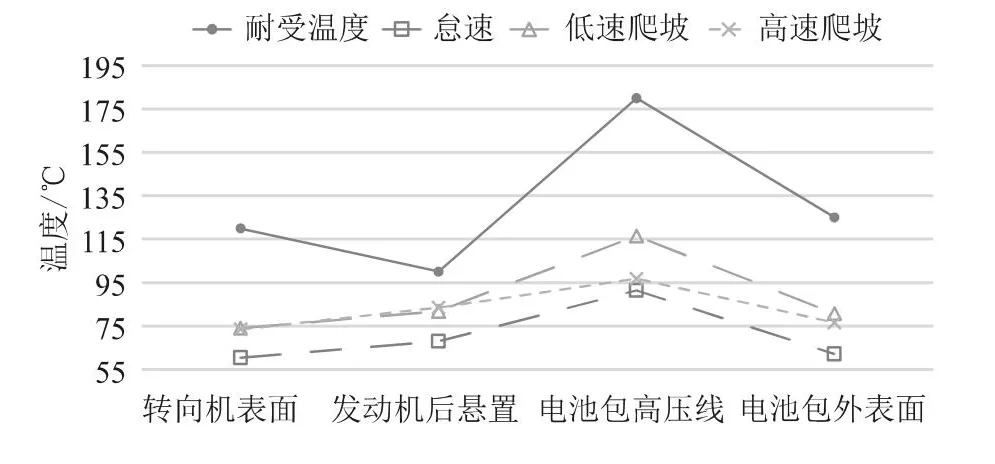

整理相关零部件的耐受温度及各工况温度,仅列举主要零部件,如图6所示。

图6 零部件极限温度(CFD仿真)-首轮

此轮分析中,热源(排气系统)的设计方案如图7所示,采取的是在局部区域隔热,其他区域裸露的策略。

图7 排气系统局部隔热板包裹区域

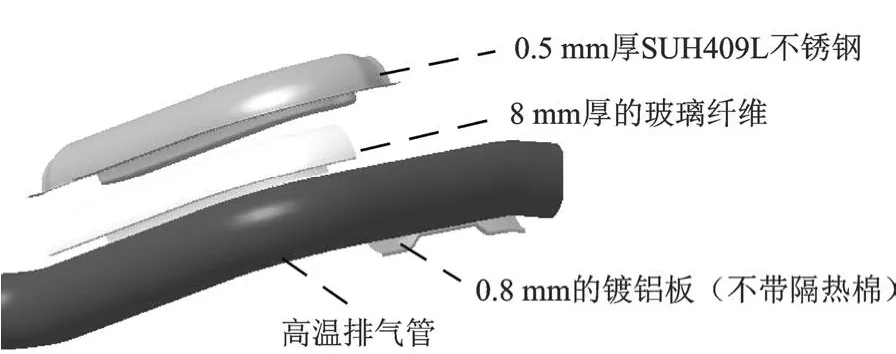

局部隔热的方案如图8所示方案,由一层的0.5 mm不锈钢层(SUH409L)、一层的8 mm玻璃纤维层和第三层的排气管管体组成,合计三层结构,工程上常常称之为“三明治”方案。

图8 三明治隔热方案示意图

若布置空间允许,此方案还有一种扩展型,即在三明治方案基础上,玻璃纤维和排气管管体之间再增加一层空气隔热,结构即0.5 mm不锈钢+ 8 mm玻璃纤维+ 0.5 mm不锈钢+ 8 mm空气+热源本体。

此扩展型三明治方案理论上保温和隔热的性能更优,但是对成本及布置空间提出了更高的要求,工程上需要综合考虑。本研究经分析,决定不采用此扩展型三明治方案。

3 整车热平衡试验

为了进一步识别整车热害风险,同时验证CFD仿真结果的可靠性,本研究进行了环境舱热平衡试验[6]。

环境舱试验边界:

1)环境温度:40 ℃;

2)湿度:50%;

3)光照:1 000 W/m2;

4)试验工况:怠速、低速爬坡(车速:40 km/h;坡度:10%);高速爬坡(车速:100 km/h;坡度:4%);

5)试验时间:30 min。

试验结果如图9所示。

图9 零部件极限温度(热平衡)-首轮

4 热害分析及修正优化

在多轮CFD仿真以及首次环境舱热平衡试验后,研究发现,低速爬坡工况相对于其他工况(怠速和高速爬坡)的热害风险更大,因此,后续CFD仿真分析将主要集中针对低速爬坡工况进行。

对比CFD计算值(图6)和热平衡测量值(图9),可以发现,理论计算结果与试验测量结果具有一定的偏差(对比图为图10)。

图10 CFD仿真与热平衡对比-低速爬坡-首轮

本研究决定基于试验数据对CFD的仿真模型进行一定的修正。

冷却模块阻力参数:模型合理,无需修正;

冷却模块换热量:环境舱测量值与经验值相差较大,需基于环境舱实测值进行修正(表4);

表4 冷却模块换热量(修正) 单位:kW

热源温度:环境舱测量值与发动机台架数值相差较大,需基于环境舱实测值修正(图11)。

图11 热源温度设定(修正前/后)

修正后如表4、图11所示。

在对CFD仿真模型进行修正的同时,本研究还对排气系统的设计方案进行了设计优化。

本研究发现,整车机舱及底盘温度超标的零部件都存在一个共性,即被排气管的裸露区域直接热辐射。故得到结论:长期的、直接的热辐射会导致零件表面持续升温,超出零件的耐温上限。

因此,如何阻断热辐射的传递以及提升周边零部件的耐温极限,成为解决热害问题的关键。

本研究决定采用一种排气系统的隔热板全包裹的设计方案。方案如下:在排气系统与周边零部件之间布置铝制隔热板,用以阻断热辐射(图12)。同时对周边件进行材质提升,在其性能容许范围内选取极限耐温值高的材料,关于材质提升的部分本文不作详细阐述。

图12 压花铝板隔热板方案

铝制隔热板采用单层压花铝板材料,此材质具备易成型、轻量化、成本低、隔热性能优以及辐射低等多项优点。

试验表明在距离热源25 mm处,压花铝板外表面温度相对于热源温度的降幅约 350 ℃,距离压花铝板外表面10 mm处(隔着隔热板,距离热源约35 mm)的测点温度可继续降低约150 ℃。

压花铝板一般有0.5 mm、0.6 mm、0.8 mm、1.0 mm、1.2 mm等多种厚度规格,具体的选用标准需结合隔热板的结构强度需求来确定。

压花铝板表面的压花处理工艺,提升材料辐射反射面积的同时,还增强了材料的结构强度。

模态可作为判断隔热板结构强度高低的一项重要指标。

一般地,根据工程经验,对于安装在副车架等运动件上的隔热板,要求模态≥140 Hz;对于安装在车身钣金上的隔热板,要求模态≥50 Hz。

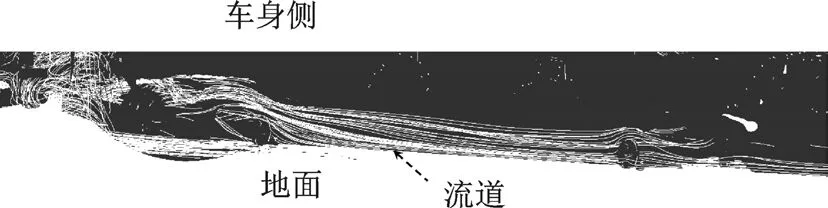

另外,隔热板型面的导流设计是关键:在满足隔热板结构强度、可制造、易装配等性能和工艺要求的前提下,还需引入导风板的设计思想,将前舱热流引向地面方向,避免前舱热流沿着车身钣金流窜与堆积。具体设计效果如图13所示。

图13 隔热板导流设计效果-CFD仿真

参照以上设计,可以有效降低动力电池上表面、油箱上表面、油泵上表面以及水管线束等靠近车身钣金的零部件的热害风险。

5 修正后的CFD仿真及热平衡试验

按修正后的输入参数、优化后的设计方案,进行CFD仿真,结果如图14所示。

图14 零部件极限温度(CFD仿真)-终轮

按新方案改制样车,进行环境舱热平衡试验,结果如图15所示。

图15 零部件极限温度(热平衡)-终轮

结果显示,无论是CFD理论计算和环境舱热平衡实测,相关零部件的最高温度均在允许设计范围内。而且,对比CFD仿真与环境舱热平衡试验结果,可以发现二者结果高度一致,对比图示如图16所示。

至此,本研究所涉及的相关零部件的热害风险解除,设计目标达成。

6 结论

综合本研究内容,可以得到如下结论:

1)增程式混动车型热害风险最大的工况为低速爬坡工况,可集中资源针对此工况进行研究,提升效率;

2)长期的、持续的热辐射是导致零部件表面温度超标的最直接原因。阻断热辐射的传递路径与提升零件耐温上限是最直接有效的措施;

3)压花铝板隔热板易成型、轻量化、成本低、隔热性能优以及辐射低,工程上应优先选择采用此材料;

4)表面积直接影响隔热板隔热性能,模态是隔热板结构强度的关键参数;

5)隔热板型面的设计应该结合导流的设计思想;

6)CFD虚拟仿真应该有个持续修正的过程,尤其需要结合环境舱热平衡试验采集的数据进行模型的修正,这样才能更好地指导设计。

建议后来者进行热管理研究时,可以考虑机舱底盘零部件的优化布置,比如管线同侧以避开排气管,又比如元器件布置在迎风面等等。合理利用零件本身的特性进行热分配。此外提升冷却模块进风量、增加进气格栅开度、关键流道处增加导风板等等措施也很重要,只是相对成本较大,可酌情考虑进行综合利用。