实型铸造用铸铁浇口杯的实践

徐永青,耿晓明

(成都淏泰金属制品有限公司,四川成都 610036)

在传统的空腔铸造中,小型铸件(≤2 t)的浇口杯大多为漏斗形,这种漏斗形浇口杯的大口直径一般为小口直径的2 倍以上。中型铸件(2 t~5 t)的浇口杯使用树脂砂做成盆形,也有大件(≥5 t)浇口杯做成盆型且中间设置挡渣板的,根据各个公司的产品不同以及生产条件不同等原因,浇口盆设计的尺寸不尽相同,材料也各异。以上这几种浇口盆一般都是单独做出后再置于铸型的上面[1]。

消失模实型铸造的充型规律与传统的空腔铸造相比是有很大区别的。由于泡沫遇高温铁水分泡沫软化、泡沫液化和泡沫气化三个阶段,其三个阶段消耗大量的热量并极短时间产生大量气体及碳渣等。随着前期进入型腔铁液的温度降低和产生气体压力的作用,金属液充型速度比较慢。通过试验数据可知,在浇注系统和金属液压力头等工艺参数基本相同的条件下,消失模实型铸造的金属液流动速度仅为空腔铸造的1/3 左右[2]。根据传热学的基本原理,流速越慢,温度损失就越严重。

消失模实型铸造的浇注要求之一就是大流量快速浇注。这样做的目的只有一个:建立足够的压头以保证高温铁水流速和充型速度从而保证短时间内补充的高温金属液在充型过程中的前沿总是靠近正在气化中的泡沫模样,保证泡沫塑料的充分气化。因此必须设置大容量的浇口杯,以确保浇注和维持稳定的金属液压头。

1 用树脂砂浇口杯存在的问题

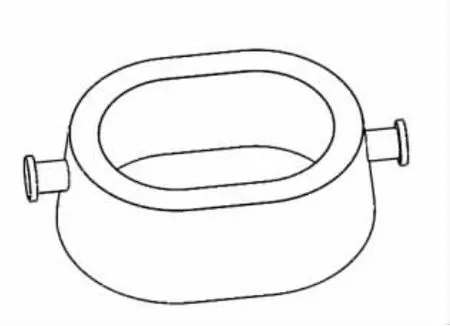

某司使用消失模实型铸造工艺生产铸铁件时使用的浇口杯是用树脂砂制作,如图1 所示,硬化后刷涂醇基快干涂料,直浇道使用成型陶瓷管,浇口杯安放后再用少量砂子填补陶瓷管外面的缝隙。

这种浇口杯存在的问题:

(2)加强部门设置,遵循专业表决。 地方国有平台公司需要完善部门的设置,在明确各类业务事项分类、责任归属的基础上,施行定岗定编机制,由各部门负责部门业务的决策表决,做到‘专业人表专业事’,同时公司要明确牵头组织,在进行重大决策期间,要以财务部门、法务部门和内控部门的意见为主要参考意见。

1)规格不统一,浇口杯容量不一。根据现场统计,浇口杯容量差最大达900 kg;

2)浇口盆内直浇管的凸出高度和实际技术要求不容易统一,无法保证统一的合乎要求的金属液静压头。根据现场的实际测量,压头高度相差最大达到200 mm.为了满足进水平稳的要求,工人使用敲击破碎陶管的方法来保证陶管管口与浇口杯底面的距离。

3)砂子使用量大,工人劳动强度大。图1 所示的浇口盆为了保证有足够的强度需要把底部和四周的厚度加大,所以需要用更多的自硬砂,根据测算每个浇口杯需使用砂子300 kg~600 kg.同时砂子还需要一定的时间来固化,单制作树脂砂浇口杯就需要耗用时间1 h 左右。

图1 树脂砂制作的浇口杯

4)模具开发和维护成本高,需要单独开发木模模型产生费用,使用时维护保养也要产生费用。

5)直浇道与浇口盆所带浇口不容易准确对接

6)浇口杯回用困难。使用过后的砂浇口杯需要转移至落砂工序,落砂后才可以回用。

2 铸铁浇口杯的设计与应用

针对上述问题进行了工艺改进,试制了一批铸铁浇口杯,如图2 所示。根据浇注重量的不同,设计了大小两种不同的规格。为了保证良好的导热、散热及足够的自冷却,壁厚设计为80 mm~100 mm.足够的壁厚可使外部未接触铁水的部位充当铁水接触面的冷铁和散热器,并保证高温时有足够的强度。

图2 铸铁浇口杯

铸铁浇口杯使用工况:在3 mm~5 mm 涂料层的隔离作用下承接浇注时1 380 ℃~1 450 ℃的高温铁水,持续时间约20 min~30 min.浇注铸钢件时则在内表层涂刷铸钢专用涂料,以提高耐火度及耐冲刷性。

表1 浇口杯规格尺寸

铸铁浇口杯使用方法:无论是使用纸塑浇管[3]还是陶瓷浇管,都可以按照图3 所示进行操作。直浇管的高度为恒定值(技术要求数据)。在盖箱埋砂完成后,将铸铁浇口杯放置在直浇管位置。放置适量的砂子将底部做成凹形,这样露出盖箱的直浇管高度不受砂箱高度的影响,在制作时只要保证砂子面与直浇管最高点的高度差为30 mm~50 mm 即可。在干燥硬化后的砂子表面涂刷醇基快干涂料点燃干燥后既可以使用。为了防止浇口盆底部被高温铁液冲破造成散砂进入产品的情况的发生,可以在金属液冲入方向放置耐火砖。

图3 铸铁浇口杯的安放示意图

铸铁浇口杯的优点:

1)规格统一,浇口杯的容量为定值,可以根据箱内产品的浇注重量选择相应的型号;

2)直浇管的高度为定值,浇口杯内液面保持同一水平,保证了充型的平稳和稳定的压力头;

3)浇口杯容量足够大,能满足消失模实型铸造所需要的大流量浇注,防止铁水反喷,提高操作安全性;

4)生产效率高,取消了砂制浇口杯的制作时间及硬化时间,浇注完成后,将浇口杯吊起即可再次使用,不用经过砂处理系统;

5)省去浇口盆的模型成本;

6)不存在浇口盆内直浇道与产品直浇道对接不准的情况。

3 铸铁浇口杯的材质选择

普通灰铁浇口杯在承受热冲击时会发生石墨生长,普通铸铁在高温下的体积增大量可高达8%~10%,体积长大会使铸铁的力学性能下降。

铸铁组织中的碳化物(包括先共晶碳化物,共晶碳化物,共析碳化物以及二次碳化物)在高温下发生分解,析出二次石墨,二次石墨会使铸件出现不可逆转的体积膨胀,据测算,碳化物每分解出1%的碳,铸件体积大约增加2.0%~2.4%,铸件外形尺寸相应增大。

铸铁的生长分三种情形。

1)低于相变温度的生长:又称低温生长,发生在400 ℃~600 ℃范围内,生长机制是珠光体分解为铁素体和石墨。石墨的析出是体积膨胀的过程。理论上,1%的化合物碳转变为石墨,其体积要增大2.4%左右,而铁素体的析出则使铸件力学性能下降。因此铸铁的低温生长与珠光体的分解密切相关。温度越高,越接近相变温度,铸铁的生长量越大,同样珠光体的稳定性越差,珠光体的分解量越大,铸铁的生长量也越大。

2)在相变温度范围内的生长:如果铸铁将在相变温度范围内生长,并不断通过相变温度范围,使铸铁周期性发生相变,会导致相当大的灾难性生长。

3)高于相变温度的生长:高于相变温度时,氧化将会非常严重,氧化导致的铸铁不可逆体积增大将占主导地位[4]。

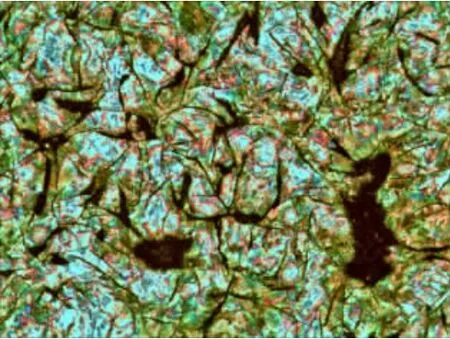

在实践中已经发现:多次使用的浇口杯在受到高温铁水的热冲击及冷却多次循环后,出现凹坑等破坏现象,如图4 所示。对已经报废的浇口杯进行取样分析,如图5 所示。从图中可以看到片状石墨已经生长成粗条片状,有的位置已经出现了空洞。这种空洞是不可弥补的,必将会导致铸件力学性能的下降。铸铁在加热时,α 转变为γ,由于石墨不断的溶于γ 内,在原石墨处就会留下微观空洞,随着温度的升高,溶入的石墨越来越多,留下的微观空洞也就越多;而在冷却过程中γ 又不断地析出石墨,此石墨沿原空洞处析出的可能性很小,结果再次造成因石墨析出而发生的体积膨胀,这种膨胀是不可逆的。

图4 受高温铁水冲刷而产生的破坏

图5 普通灰铸铁在多次热冲击后发生生长100X

为此,选择试验了多种不同的材质[5-7]:耐热铸铁RTCr2,中硅耐热球铁RQTSi5 和中硅耐热蠕铁。假定普通HT250 的使用寿命为1,RTCr2 可达1.5~2,中硅耐热蠕铁2~3,中硅耐热球铁2~3.需要注意的是RTCr2 材质易裂,在多次的冷热交替循环中,会产生微小的纵向裂纹,随着裂纹的扩散,最终会导致开裂失效。

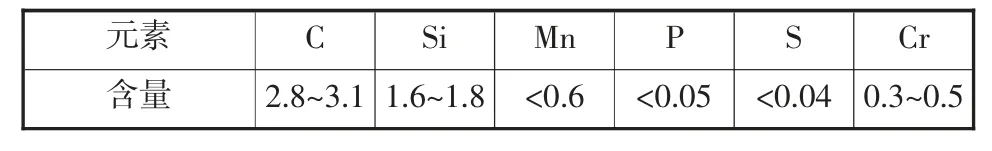

由于此工件为自用工装,中硅耐热蠕铁和中硅耐热球铁成本高,体现不出其优越性,故仅选择了价格低廉的HT250 改良材质,具体成分见表2,制作的浇口杯寿命在100~150 次左右。

表2 材质具体成分(质量分数,%)

4 结论

铸铁浇口杯代替树脂砂浇口杯优点如下:

1)使用铸铁浇口杯代替树脂砂浇口杯可以提高生产效率,降低生产成本;

2)使用铸铁浇口杯可以保证工艺参数的波动最小,有利于提高产品质量;

3)使用铸铁浇口杯可以保证大容量大流速浇注,防止浇注过程中反喷,提高了生产安全性;

4)此类浇口杯可以通过调整内表层刷涂的涂料,满足铸铁、铸钢等多种不同材质的生产,提高了生产的灵活性;

5)在满足性能的前提下,选择成本最低的材质,可以有效节约成本。

通过生产验证,用铸铁浇口杯代替树脂砂浇口杯后完全满足目前的生产需求。其他厂家可以在考虑自身生产条件的情况下选择使用不同规格的铸铁浇口杯。