黑液燃烧法绿液除硅绿液硅不溶物的形貌组成及其性能研究

徐永建, 裴阳华, 张晶茹, 张 莹

(陕西科技大学 轻工科学与工程学院 轻化工程国家级实验教学示范中心 中国轻工业纸基功能材料重点实验室 陕西省造纸技术及特种纸品开发重点实验室, 陕西 西安 710021)

0 引言

非木材纤维原料中竹材原料是制浆造纸工业原料的重要补充.非木材原料中含有丰富的硅,在制浆过程进入黑液中,会对碱回收系统产生不良影响,即“硅干扰”问题[1,2].近年来,随着非木材制浆除硅技术的发展,“硅干扰”问题得到缓解,但仍存在着诸多弊端,如不能克服黑液燃烧过程的硅干扰、白泥不能煅烧回用等问题[3,4].常规绿液除硅是在绿液中添加除硅剂形成难溶性沉淀达到除硅目的,如CO2法[5,6]、铝镁化合物除硅法[7,8]、预苛化法[9,10]等.常规绿液除硅存在的问题是参与反应的硅酸钠浓度低、化学品用量大、成本高及绿液pH值波动大[11,12].针对上述问题,课题组提出将除硅过程前置到黑液燃烧过程的假设,降低绿液硅含量,即黑液燃烧法绿液除硅工艺[13],与绿液相比,硅酸钠在黑液燃烧产生的熔融物中浓度大,用少量除硅剂和硅酸钠可以有效地反应,形成不溶于水的沉淀,为了和常规绿泥区别,称为绿液硅不溶物.与常规绿液除硅相比,黑液燃烧熔融物中的反应效率更高且除硅剂用量更小[14,15].

通过采用除硅剂与竹浆黑液混合燃烧生成绿液硅不溶物降低绿液硅含量,研究不同配比的除硅剂对黑液燃烧法绿液除硅的影响,同时研究除硅剂用量对绿液硅不溶物微观形貌、结构与性能的影响,结合除硅率和残余除硅剂含量确定较优除硅工艺,缓解绿液“硅干扰”问题.

1 实验部分

1.1 材料与仪器

1.1.1 主要材料

竹浆黑液取自贵州赤天化纸业股份有限公司,钝化后黑液固形物含量41.5%,Si含量0.33%(以SiO2计,相对于固形物含量);偏铝酸钠(NaAlO2,化学纯)、硫酸镁(MgSO4,分析纯)、碳酸钠(Na2CO3,分析纯)、硝酸(HNO3,分析纯)、过氧化氢(H2O2,30%分析纯).

1.1.2 主要仪器

电感耦合等离子发射光谱ICP-AES,美国Thermofisher公司;S-4800型扫描电子显微镜,日本日立公司;BT-9300H型激光粒度分析仪,丹东市百特仪器有限公司;马弗炉,北京市光明医疗仪器有限公司;重金属消解仪,济南阿尔瓦仪器有限公司;超声波清洗机,昆山市超声仪器有限公司.

1.2 黑液燃烧法绿液除硅工艺过程

取30 g钝化后竹浆黑液(钝化即高温钝化,有机物发生降解;部分钙离子、硅离子与碳酸根结合形成晶核沉淀,总体黑液粘度降低)置于刚玉坩埚中,准确称取一定量的除硅剂(除硅剂配比如表1所示)与黑液混合搅拌均匀,然后在电子万用炉上加热碳化,用玻璃棒充分搅拌,直至无烟产生,加热温度控制在300 ℃.最后将碳化黑液连同刚玉坩埚置于高温马弗炉内充分燃烧,燃烧温度1 050 ℃,燃烧时间120 min,获得熔融物.称取55 g碳酸钠,加入到500 mL去离子水中,用恒温磁力加热搅拌器使其充分溶解获得模拟浓绿液,置于铁烧杯中,将刚玉坩埚内的黑液熔融物缓缓倒入装有模拟浓绿液的铁烧杯中,形成绿液,过滤分离绿液硅不溶物和澄清绿液备用,采用自然沉降法评价绿液硅不溶物的沉降性能.

表1 不同配比的除硅剂摩尔比

1.3 绿液硅、铝、镁元素含量测定及除硅率计算

称取1 g澄清绿液于消解罐中,用移液枪精确移取4 mL HNO3和2 mL H2O2于消解罐中,在重金属消解仪上消解处理.先在80 ℃条件下消解15 min,然后升温至120 ℃,保温30 min,继续升温至180 ℃,打开盖子保温40 min,最后盖上盖子,消解5 h.消解后样品冷却后移至100 mL容量瓶中,定容至100 mL,摇匀后,移取20 mL于两个10 mL塑料试管中,采用ICP-AES检测绿液中残余Si、Al、Mg元素的含量[16,17].

黑液燃烧法绿液除硅工艺的除硅率采用公式(1)计算[18,19],即:

Y=(C1-C2)/C1

(1)

式(1)中:Y为除硅率,%;C1为未添加除硅剂所得绿液硅含量,ppm;C2为添加除硅剂所得绿液硅含量,ppm.

1.4 绿液硅不溶物的形貌和结构表征

1.4.1 SEM形貌观察

将微量干燥后的绿液硅不溶物移取到10 mL的塑料试管中,加入10 mL无水乙醇,超声均匀分散处理,并用滴管吸取少量样品滴在铝箔上风干.将铝箔用导电双面胶贴在样品台上,喷金60 s,采用SEM观察绿液硅不溶物形貌.

1.4.2 元素组成测定

采用扫描电子显微镜能谱仪检测绿液硅不溶物,分析其元素组成及含量.

1.5 绿液硅不溶物的性能分析

1.5.1 绿液硅不溶物粒径

将100 mL含有绿液硅不溶物的绿液,搅拌均匀,超声处理3 min.采用BT-9300H激光粒度分析仪测定其平均粒径以及粒径分布.分散质为去离子水,仪器折射率为1.589.

1.5.2 绿液硅不溶物的沉降性能

移取20 mL绿液于25 mL量筒中,搅拌均匀,静置观察绿液硅不溶物沉降至分层,记录所需时间,读取下层绿液硅不溶物的体积,以此评价绿液硅不溶物的沉降性能.

2 结果与讨论

2.1 偏铝酸钠、硫酸镁复配除硅剂除硅效果研究

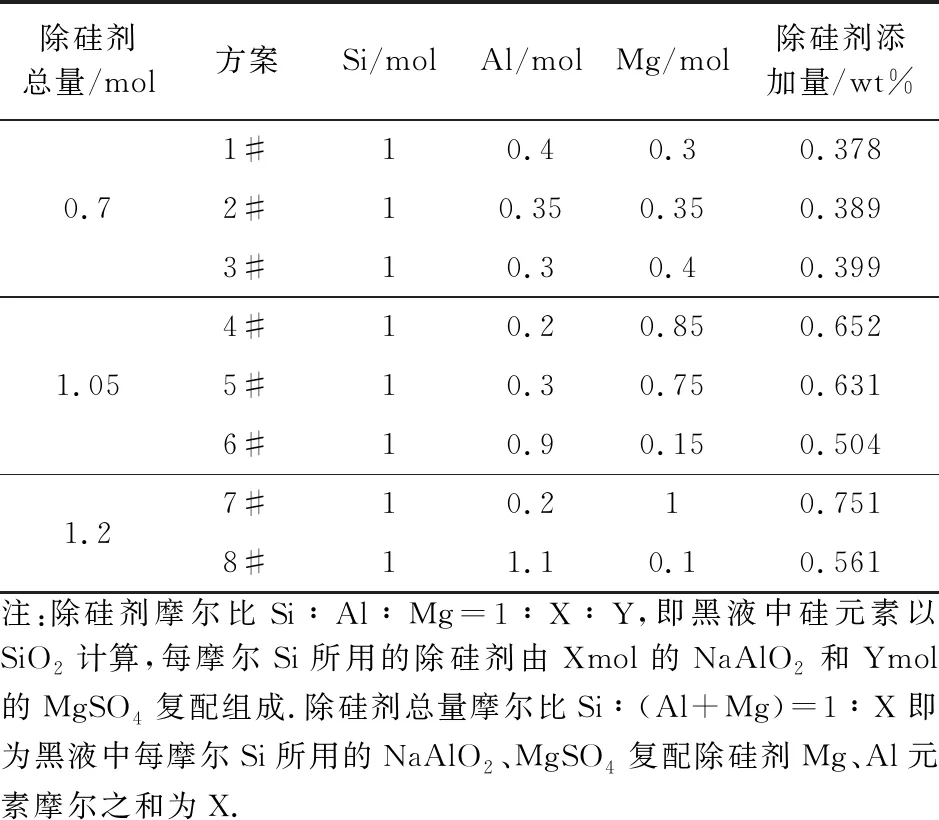

2.1.1 除硅剂与绿液中硅、铝、镁元素含量相关性

除硅剂总量摩尔比Si∶(Al+Mg)分别为1∶0.7、1∶1.05、1∶1.2时,除硅剂总量相同的绿液元素测定结果如图1所示.复配除硅剂可明显降低绿液Si含量,当除硅剂总量摩尔比Si∶(Al+Mg)为1∶1.2时,Si含量较低,但Si含量并没有随着除硅剂总量增大而明显降低,且绿液残余Al、Mg元素含量较高,这样会对后续工序造成不利影响.当除硅剂总量摩尔比Si∶(Al+Mg)为1∶0.7时,除硅剂摩尔比Si∶Al∶Mg为1∶0.35∶0.35的绿液硅含量比摩尔比为1∶0.3∶0.4的绿液硅含量略低,但除硅剂摩尔比Si∶Al∶Mg为1∶0.35∶0.35的残余Al、Mg元素含量更低.除硅剂总量增加到摩尔比Si∶(Al+Mg)为1∶1.05时,Si含量略微升高,Al、Mg元素含量随着配比的不同有一定的波动.黑液中的少量铝盐和镁盐在1 050 ℃也可能与硅酸钠发生反应,硫酸镁和偏铝酸钠共同与硅酸钠反应生成的绿液硅不溶物为复杂的硅酸铝镁钠盐,可能的化学反应如式(2)所示:

NaAlO2+MgSO4+3Na2SiO3+2H2O→AlMgNaO9Si3+4NaOH+Na2SO4

(2)

在八组不同配比中,考虑绿液残余Al、Mg元素含量及除硅率,确定最优配比的除硅剂摩尔比Si∶Al∶Mg为1∶0.35∶0.35.

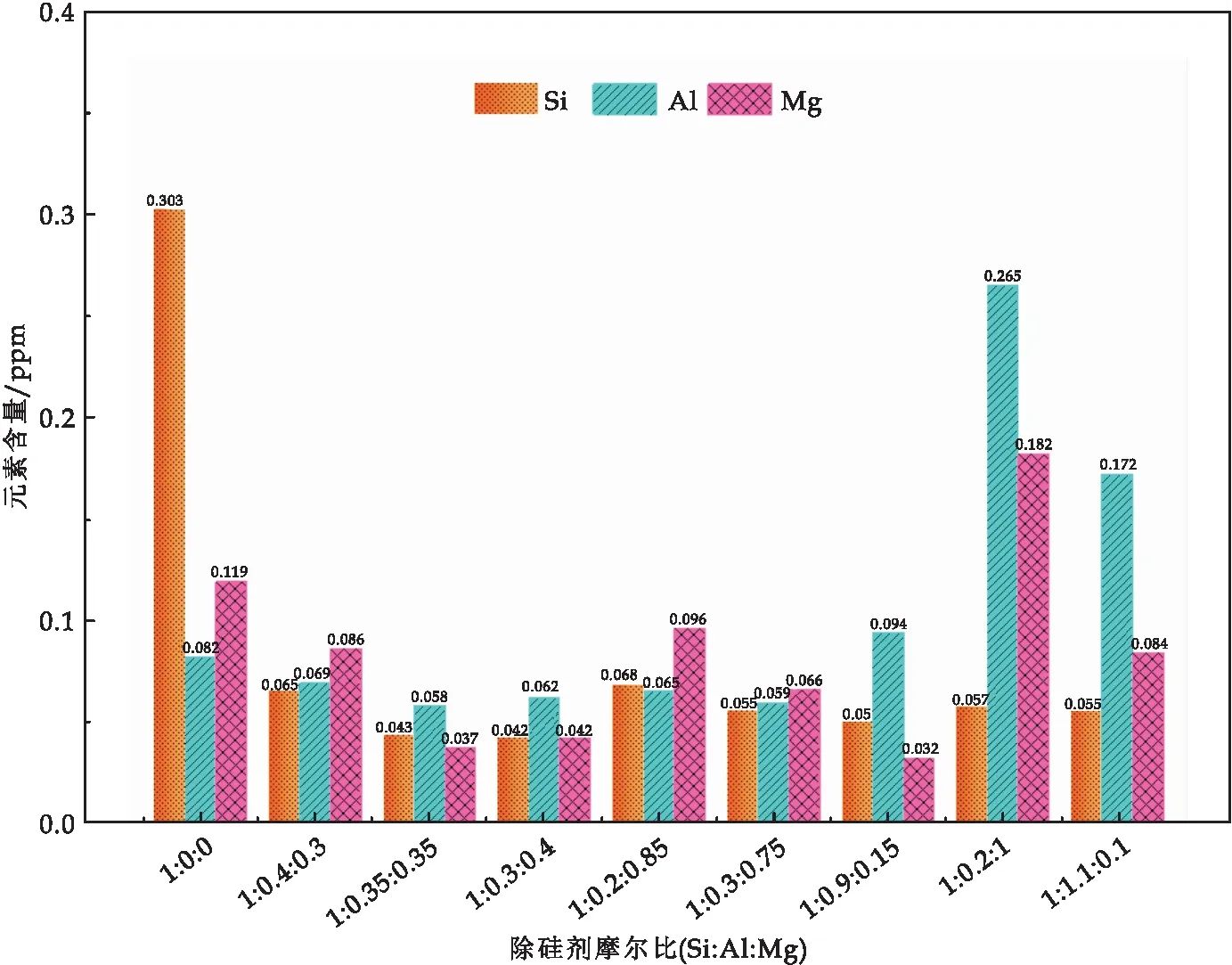

2.1.2 除硅剂对黑液燃烧法绿液除硅率的影响

采用ICP测定绿液Si元素含量,并计算除硅率,结果如图2所示.偏铝酸钠和硫酸镁复配除硅剂的除硅效果较好.除硅剂摩尔比Si∶Al∶Mg为1∶0.35∶0.35和1∶0.3∶0.4的除硅率较高,除硅剂摩尔比Si∶Al∶Mg为1∶0.3∶0.4对应的最高除硅率可达86.17%.当除硅剂总量摩尔比Si∶(Al+Mg)为1∶1.2时,绿液中残余Al、Mg较多,实际参与除硅过程除硅剂较少,除硅效果反而略微下降.考虑除硅剂摩尔比Si∶Al∶Mg为1∶0.35∶0.35时绿液残余Al、Mg元素含量最少,除硅率高达85.84%,确定最优工艺的除硅剂摩尔比Si∶Al∶Mg为1∶0.35∶0.35,减少药品浪费并且取得好的除硅效果.

图1 除硅剂摩尔比对绿液残余Si、Al、Mg含量的影响

图2 除硅剂摩尔比对除硅率的影响

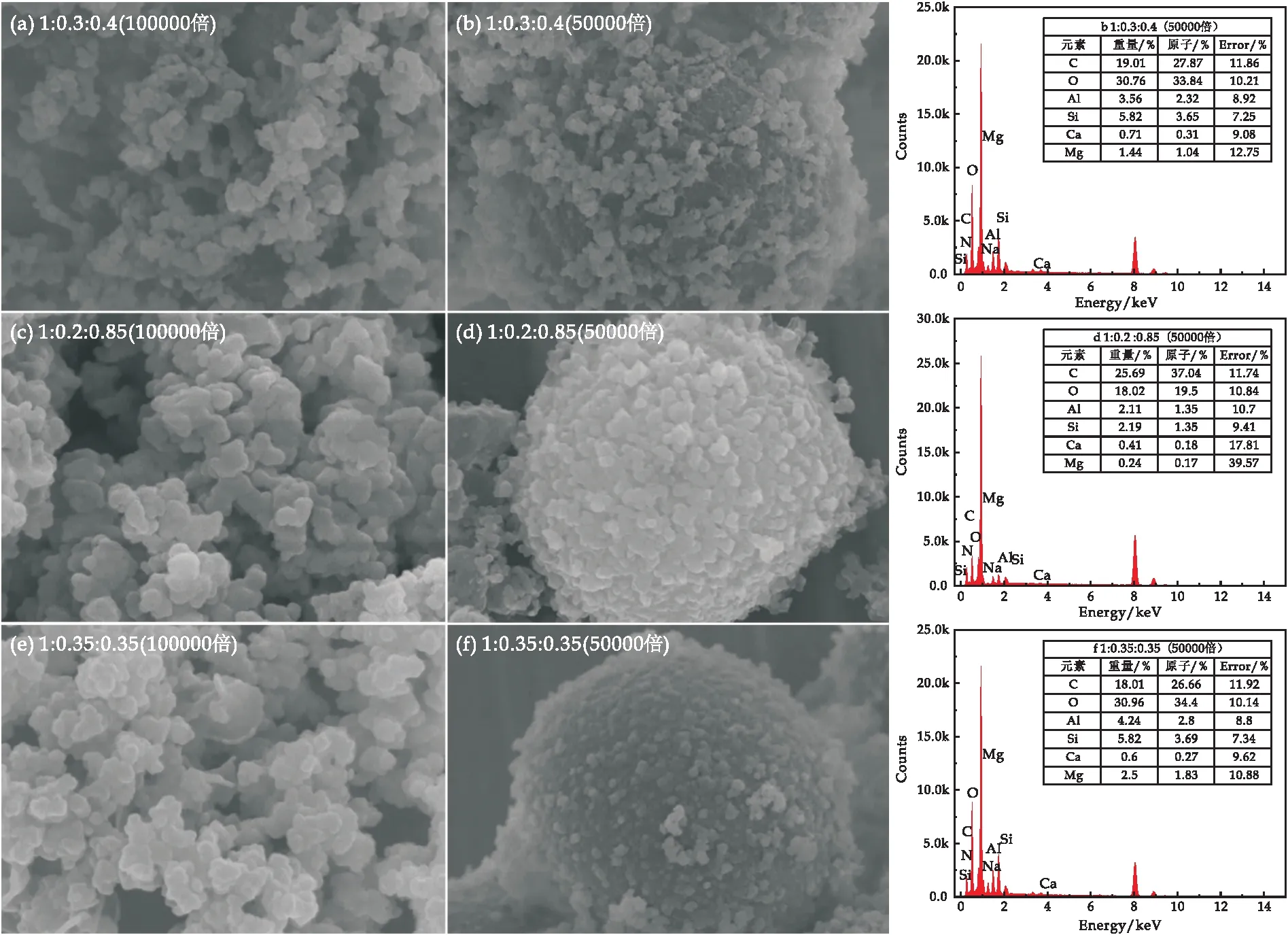

2.2 绿液硅不溶物的形貌观察

当除硅剂摩尔比Si∶Al∶Mg为1∶0.3∶0.4时,可观察到球形块状结构,连接着较小的颗粒状物质疏松絮聚体(如图3(a)所示),形成的球形块状结构较多,相应的除硅率最高(如图2所示).由图3(c)和图3(e)可知,当除硅剂摩尔比Si∶Al∶Mg为1∶0.2∶0.85和1∶0.35∶0.35时,绿液硅不溶物颗粒状物质疏松,其絮聚体直径较大;当除硅剂摩尔比为1∶0.2∶0.85时,与除硅剂摩尔比1∶0.35∶0.35相比,绿液硅不溶物的结构疏松,且孔隙较多[20].图3(b)和图3(f)显示,除硅剂摩尔比Si∶Al∶Mg为1∶0.3∶0.4和1∶0.35∶0.35时,绿液硅不溶物明显呈现出球形块状结构,表面吸附了一些更细小的绿液硅不溶物颗粒,这两组配比对应的除硅率较高(如图2所示),尤其除硅剂摩尔比Si∶Al∶Mg为1∶0.3∶0.4时,在形成球形块状结构时表面吸附的颗粒较多,且直径相对较大,除硅率也最高(如图2所示).当除硅剂摩尔比Si∶Al∶Mg为1∶0.2∶0.85时,形成的球形块状体结构没有那么明显,并且较为松散(如图3(d)所示).结果表明除硅率高的除硅剂摩尔比条件下,绿液硅不溶物的球形块状结构越多且越明显,絮聚越明显,结构越致密,同时伴随着表面吸附部分的绿液硅不溶物颗粒.

2.3 绿液硅不溶物元素组成

由图3可知,绿液硅不溶物中含有Si、Al、Mg元素,表明除硅剂偏铝酸钠和硫酸镁与黑液中的硅类物质发生反应生成了绿液硅不溶物.除硅剂摩尔比Si∶Al∶Mg为1∶0.35∶0.35和1∶0.3∶0.4的绿液硅不溶物Si含量最高,都为5.82%.相对于除硅剂摩尔比Si∶Al∶Mg为1∶0.3∶0.4,摩尔比1∶0.35∶0.35的绿液硅不溶物的Al、Mg元素含量高,表明除硅剂摩尔比Si∶Al∶Mg为1∶0.35∶0.35的Al、Mg元素较多的存在于绿液硅不溶物中,则绿液中残余量较少.除硅剂摩尔比Si∶Al∶Mg为1∶0.2∶0.85的绿液硅不溶物Si含量最低,为2.19%.进一步确定了除硅剂摩尔比Si∶Al∶Mg为1∶0.35∶0.35是最佳除硅工艺配比.

图3 绿液硅不溶物的SEM形貌和元素组成

2.4 绿液硅不溶物性能分析

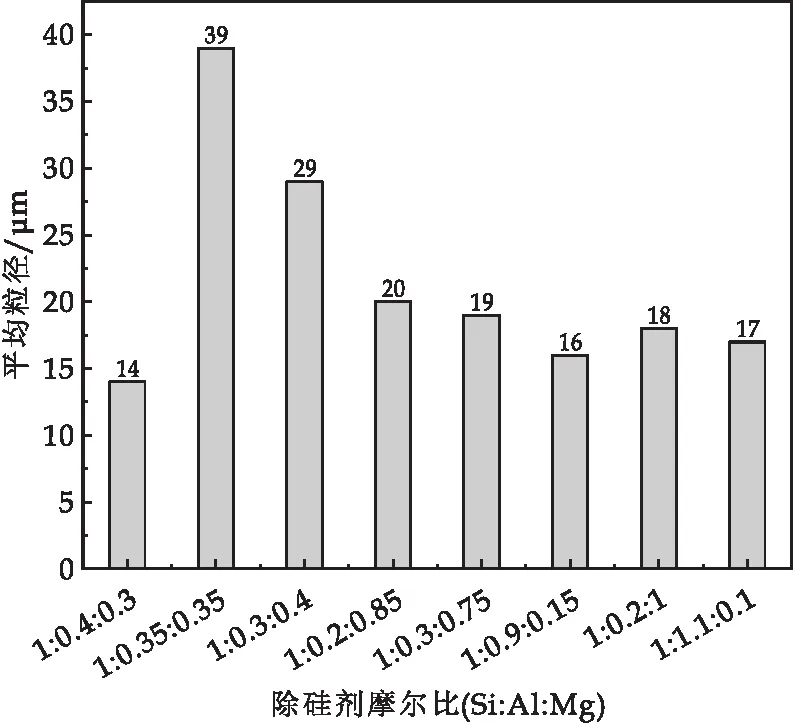

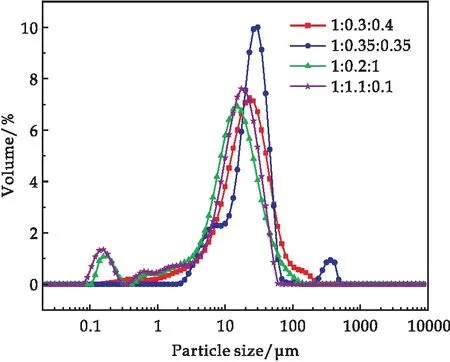

2.4.1 绿液硅不溶物的粒径分布

为推断阐明绿液硅不溶物的形成机理和絮聚原理,实验测得绿液硅不溶物的平均粒径及粒径分布如图4、图5所示.在图4中,绿液硅不溶物的平均粒径分布在10~40 μm.当除硅剂摩尔比Si∶Al∶Mg为1∶0.35∶0.35时,绿液硅不溶物的平均粒径最大,为39 μm;除硅剂摩尔比Si∶Al∶Mg为1∶0.4∶0.3时,绿液硅不溶物的平均粒径最小,为14 μm.由图5可知,绿液硅不溶物的粒径分布基本呈现双峰分布,范围在1 ~100 μm之间,意味着绿液硅不溶物存在两个极峰,其中主要存在于3~70 μm之间;当除硅剂摩尔比Si∶Al∶Mg为1∶0.3∶0.4时,绿液硅不溶物的粒径呈现单峰分布,意味着绿液硅不溶物粒径分布均一.因此,可以推断,当除硅剂摩尔比Si∶Al∶Mg为1∶0.35∶0.35的绿液硅不溶物可能存在再絮聚现象,因此呈现较大粒径.除硅剂总量摩尔比Si∶(Al+Mg)为1∶1.2时,即使除硅剂摩尔比不同,绿液硅不溶物平均粒径相差也很小,分别为18 μm和17 μm(图4).由此可以推断,当除硅剂添加量较大时,除硅剂可能还会与黑液中的其他无机盐反应,生成结构较为简单的粒径较小的不溶物.

图4 除硅剂摩尔比与绿液硅不溶物平均粒径关系

图5 绿液硅不溶物的粒径分布

由以上可知,当偏铝酸钠和硫酸镁等比例添加时,绿液硅不溶物结构较为复杂,粒径大,与偏铝酸钠和硅酸盐生成的绿液硅不溶物结构相比,复配除硅剂和硅酸盐反应生成的绿液硅不溶物结构更复杂,除硅剂的添加总量影响较大,除硅剂总量摩尔比Si∶(Al+Mg)为1∶0.7时,不同配比对绿液硅不溶物影响显著,除硅剂等比例添加时绿液硅不溶物的粒径最大,除硅剂添加量不同和除硅剂配比不同的绿液硅不溶物的除硅效果也反映了生成绿液硅不溶物的机理不同.

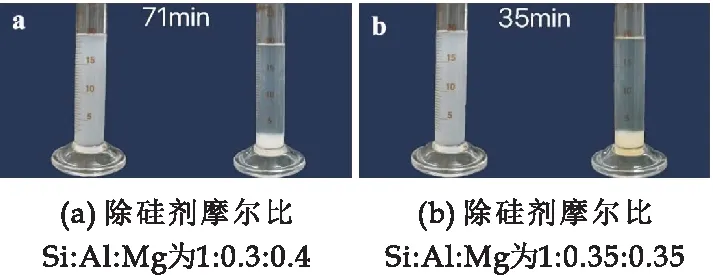

2.4.2 绿液硅不溶物的沉降性能

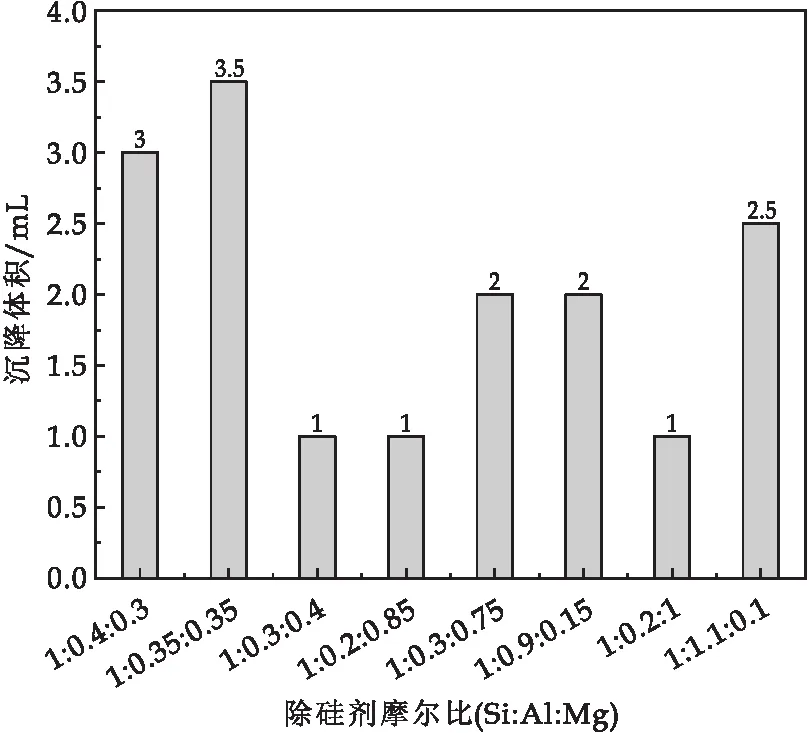

实际生产中不可能采用过滤方式分离绿泥或绿液硅不溶物,一般都是在绿液澄清塔中通过静置的方式沉淀分离绿泥.为了研究绿液硅不溶物的沉降性能,实验采用沉降法记录静置达到明显分层状态所需时间及沉降后绿液硅不溶物所占体积,即沉降时间和沉降体积评价绿液硅不溶物的沉降性能.结果如图6和图7所示.

图6 绿液硅不溶物沉降时间

图6(a)显示上层澄清绿液较透明,沉降所需时间为71 min,虽然沉降较慢,但沉降效果非常好;图6(b)显示绿液硅不溶物沉降体积最大,达到3.5 mL,这与绿液硅不溶物的生成量较多有关;沉降至分层状态所需要时间最少,这可能与绿液硅不溶物的粒径有关,粒径大,沉降速度也较快.

由图7可知,除硅剂摩尔比Si∶Al∶Mg为1∶0.3∶0.4、1∶0.2∶0.85和1∶0.2∶1对应的绿液硅不溶物沉降体积最小,除硅剂摩尔比Si∶Al∶Mg为1∶0.35∶0.35对应的绿液硅不溶物沉降体积最大,为3.5 mL,相应的粒径也最大,综合表现出的沉降性能最好.

图7 绿液硅不溶物沉降体积

3 结论

(1)偏铝酸钠和硫酸镁复配除硅剂具有较好的除硅效果,除硅剂摩尔比Si∶Al∶Mg为1∶0.3∶0.4的除硅率最高,为86.17%;除硅剂摩尔比Si∶Al∶Mg为1∶0.35∶0.35时,绿液中残余的Al、Mg元素含量最低,除硅率为85.84%.最终确定最优除硅剂摩尔比Si∶Al∶Mg为1∶0.35∶0.35.

(2)绿液硅不溶物呈现颗粒状物质疏松絮聚体和球形块状体两种形貌,除硅率越高,绿液硅不溶物的球形块状结构形貌越明显,絮聚越明显,除硅剂摩尔比Si∶Al∶Mg为1∶0.3∶0.4时,绿液硅不溶物的球形块状结构最明显,絮聚最明显.

(3)绿液硅不溶物元素组成主要有C、O、Na、Mg、Al、Si等,除硅剂摩尔比Si∶Al∶Mg为1∶0.3∶0.4和1∶0.35∶0.35的绿液硅不溶物Si元素含量最高,为5.82%,后者绿液硅不溶物Al、Mg元素含量高于前者,对应后者的澄清绿液中硅含量和残余除硅剂含量都较低.

(4)除硅剂摩尔比Si∶Al∶Mg为1∶0.35∶0.35的绿液硅不溶物的粒径最大,为39 μm,以最短的时间沉降至分层的状态,表现出良好的沉降性能.