超音速气射流破煤机理及其影响因素研究

李娅琪,殷帅峰

(华北科技学院 矿山安全学院,北京 东燕郊 065201)

0 引言

煤炭是我国的主要的矿产资源,长期以来一直是我国的主导能源。我国的煤炭开采方式主要是地下开采[1]。本文基于水力割缝技术存在的问题,在现有的气液两相射流技术的研究基础上[2],利用气射流破煤技术在破岩领域充分利用,破岩性能强的特点[3],对高压超声速气射流冲击破煤岩“加速-发展-冲击”的连续综合过程机理和射流结构特性展开研究,分析不同阶段气射流发展特性[4],结合煤岩体力学参数,提出射流冲击破煤的判识准则,分析影响气射流破煤能力与成坑特征的因素。

1 连续过程机理分析

考虑到水力化射流技术可能存在堵孔和水封抑制瓦斯解吸的缺陷,部分学者提出了气体射流破煤增渗的技术方向,包括磨料气射流和高压气射流等[3]。气体射流煤的破坏是一个连续的综合过程,高压气体从喷嘴加速,通过空气介质的发展,冲击破坏煤,实现超音速转变加速度可以通过缩放的喷嘴实现;之后释放至空气介质中,其轴向速度在剪切作用下进一步衰减,在卷吸作用下径向断面持续扩张;当射流接触到煤体表面后,冲击区内射流轴向速度急剧下降而静压力急速上升,形成破碎核与延伸的裂纹;低粘度气体渗入裂纹空间,并在裂纹尖端产生的拉应力。若超过煤体的抗拉强度极限时,煤体就会发生失效破裂,形成塑性破碎坑[5]。

2 高压超音速气射流冲击致裂煤岩体实验

为验证高压超声速气射流冲击致裂煤体的能力,并进一步分析射流冲击煤体后煤体破裂情况,借助相似模拟实验对气射流冲击致裂进行考察。

2.1 实验系统装置

实验系统由高压超音速气射流形成与控制装置、围压加载(试块固定)装置和喷嘴系统共3部分组成。实验系统是由结构上相互独立三部分组成,便于组装和拆卸,彼此间通过高压胶管和高压钢管连接。气体在不同部分有着不完全相同的能量形式,常温常压气体经空气压缩机反复压缩后,以静压能储存在三个串联的高压储气罐[5];在打开手动调压阀后,高压气体流经管路和喷嘴向外喷出,静压能转变为了动能;当射流持续冲击作用于煤岩体壁面时,以动静载荷共存的形式对煤岩体壁面造成冲蚀破坏[7,8]。

(1) 高压超声速气射流形成和控制装置

该系统中的气射流形成和控制装置由活塞式空气压缩机、高压储气罐、高压胶管、压力表和调压阀组成。实物图如图1所示空气压缩机额定压力为40MPa,电机额定功率是110kW,公称容积的流量是2立方米每分钟,采用风冷却。由于经空气压缩机加压后的气体压力高达16~28MPa,且为保证射流冲击能够持续较长时间,则需要将加压后的气体存储在特定的容器内,要求容器必须承受足够的高压力和长时间的气流冲击。为此选用耐压值为40MPa,容积为100L的高压储气瓶。考虑到高压气体流量短时间内衰减很快,布置三个相同的高压气瓶,串联组成高压气瓶组,总容积为300L,储气瓶至喷嘴间加装手动调压阀,可有效保证射流冲击实验过程中压力值的恒定[9]。

(2) 围压加载(试块固定)装置

由于气射流冲击过程中具有很大的冲击动压,为保证试块在冲击过程中不发生位移,需要对试块进行固定。装置可实现上、左、后三个方向的加载如图2所示,加载压力为0~60MPa,加载精度为0.01MPa,加载腔尺寸为250mm×250mm×300mm。

(3) 喷嘴系统

射流速度要想实现超声速流动,必须借助拉瓦尔喷嘴实现。在调压阀出口端加装高压胶管和高压钢管,在高压钢管末端加工丝扣连接拉瓦尔喷嘴。喷嘴规格包括1Ma、2Ma、2.25Ma、2.5Ma、2.75Ma、3Ma和3.5Ma七种,喷嘴入口直径统一7mm,后部直径统一2mm,出口直径各不相同,马赫数越大,对应喷嘴出口端截面直径越大[10]。喷嘴加装及喷嘴实物图如图3所示。

图1 高压超声速气射流形成和控制装置

图2 围压加载装置和试件夹持实物图

图3 喷嘴系统组成

2.2 实验材料制备

射流冲击实验若想取得很好的实验结果,原煤是最好的受冲击材料。但由于实际煤体的节理裂隙发育随机性很大,力学结构复杂,取样制样过程中极易破碎,想要得到规整的或者力学参数相似的煤块较为困难[11,12],且实验需要的试块数量较多,因此实验考虑使用水泥、石膏和河沙等相似材料加工替代原煤进行试验。试块制作参考原煤的力学参数进行原材料的配比,确保相似材料的应力应变、抗压强度、抗拉强度、弹性模量和泊松比等尽可能和原煤体接近。本次实验共制取4种不同强度的相似材料试块,如图4所示。

图4 相似材料试件制备

不同强度的煤样配比及参数见表1。

表1 试块配比及力学参数

2.3 实验指标及影响因素选取

实验选取冲蚀坑深度h/mm、冲蚀坑直径L/mm、冲蚀损失质量m/g作为考察冲击破坏效果的实验指标。其次是影响实验指标的因素,即实验过程中可能影响实验结果的自变量。实验以射流压力P/MPa、冲击靶距H/mm、喷嘴规格V/Ma为实验影响因素[13],实验各因素见表2。

表2 实验影响因素表

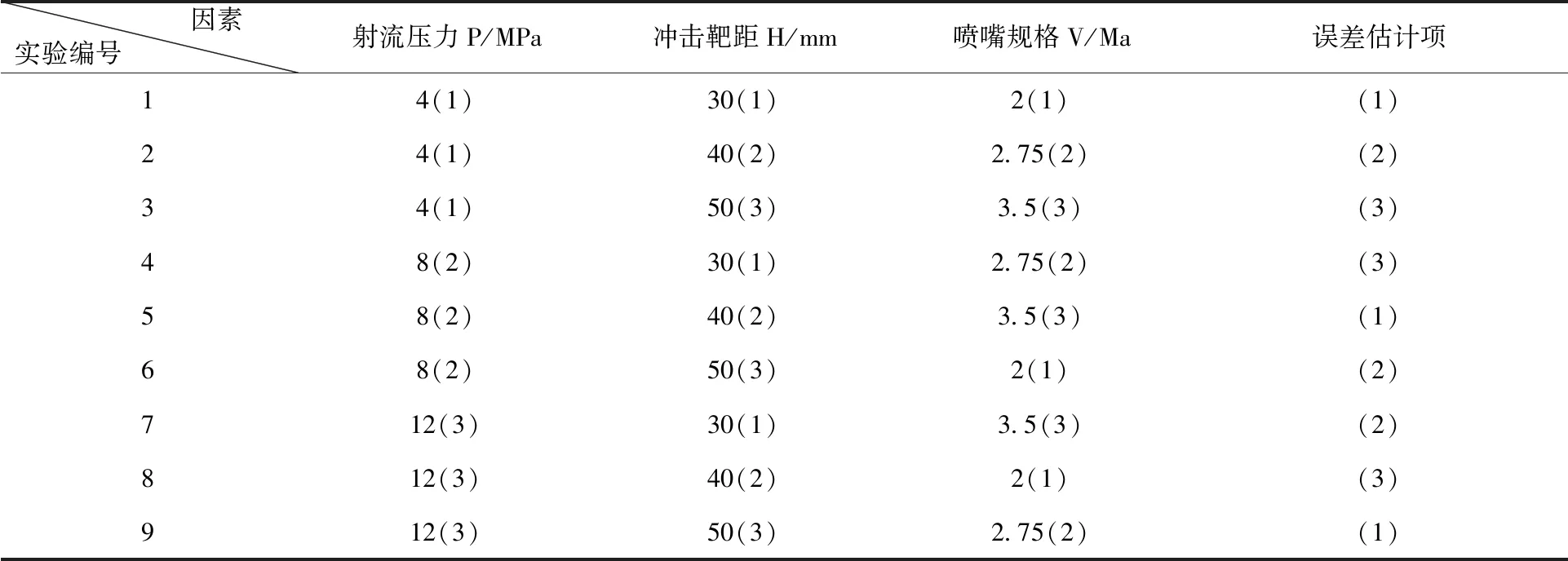

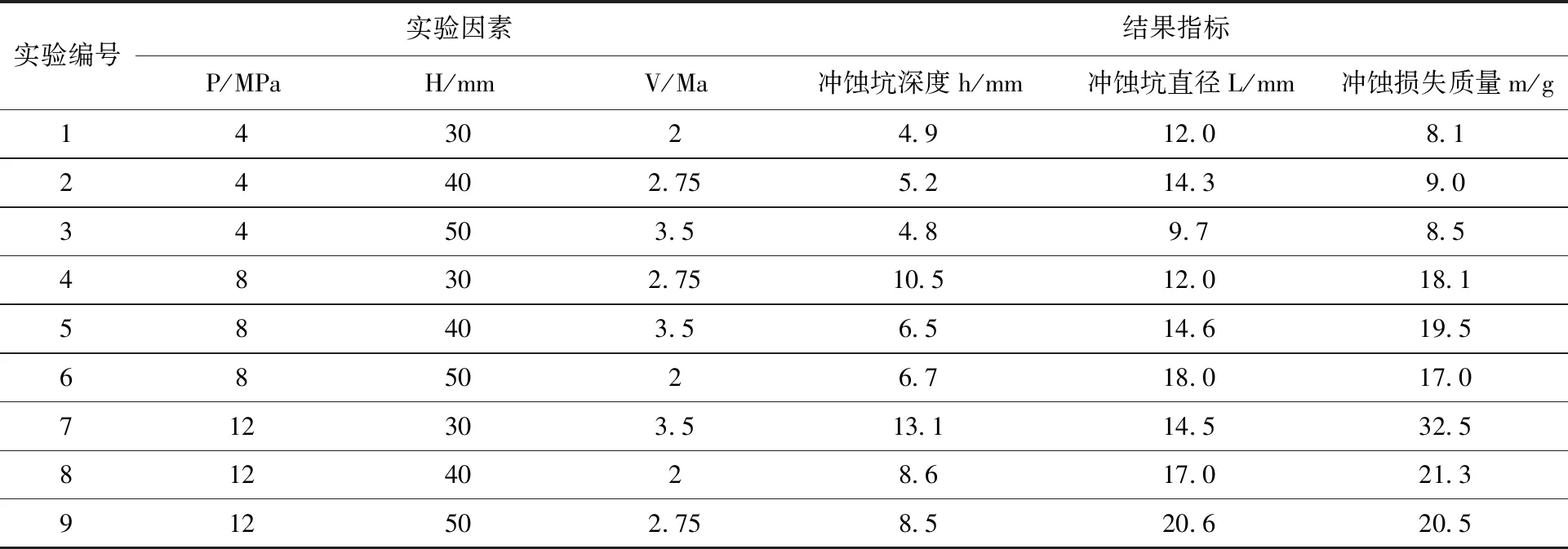

2.4 正交实验

本次实验为3个因素3个水平的正交设计实验,不考虑相互作用的影响下,利用L9(34)正交表进行实验。该正交表可以进行4个因素3个水平的正交实验,多余的因素可作为误差估计项,实验过程中只考虑三因素即可,将对应的因素和水平填写到正交表中,正交表见表3。

表3 正交实验设计表

实验选用配比号1号的试块进行射流冲击的正交实验,将正交实验结果进行汇总,见表4。

表4 实验结果

(1) 实验因素对冲蚀坑深度这个指标的影响规律

射流压力影响最大,冲击靶距次之,喷嘴规格影响最小。射流冲击冲蚀坑深度指标均值随着射流压力的增加而增大,当射流压力达到12MPa时,冲蚀坑深度指标均值达到最大值;射流冲击冲蚀坑深度指标均值随着冲击靶距的增加逐渐减小,冲击靶距为30mm时,射流冲击冲蚀坑深度指标值达到最大值;射流冲击冲蚀坑深度指标均值随着喷嘴规格即喷嘴出口直径的增加呈现不断增加的趋势,当喷嘴规格选用3.5Ma时,冲蚀实验指标冲蚀坑深度均值达到最大值。

(2) 实验因素对冲蚀坑直径指标的影响规律

射流压力影响最大,冲击靶距次之,喷嘴规格影响最小,喷嘴规格和冲击靶距对实验结果指标的影响差别不大。射流冲击冲蚀坑直径指标的均值随着射流压力的提高呈现不断增加趋势,在射流压力为12MPa时,实验指标均值取得最大值;射流冲击冲蚀坑直径指标的均值随着冲击距离的增加不断增大,当冲击距离为50mm时,实验指标均值达到最大值;射流冲击冲蚀坑直径指标的均值随着喷嘴规格即喷嘴出口直径的增加呈现先小幅度增加后大幅度减小的趋势,当喷嘴规格选用2.75Ma时,实验指标均值达到最大值。

(3) 实验因素对冲蚀损失质量指标的影响规律

射流压力影响最大,喷嘴规格次之,冲击靶距影响最小。射流冲击冲蚀损失质量指标均值随着射流压力的增大不断增加,当射流压力为12MPa时,射流冲击损失质量均值最大;射流冲击冲蚀损失质量指标均值随着冲击靶距增大呈现不断减小的趋势,当冲击靶距为30mm时,射流冲击造成的冲蚀损失质量指标均值达到最大值;射流冲击冲蚀损失质量指标值随着喷嘴规格即喷嘴出口直径的增加呈现不断增加的趋势,当喷嘴规格取3.5Ma时,冲蚀质量指标达到最大值。

3 影响因素实验数据结果分析

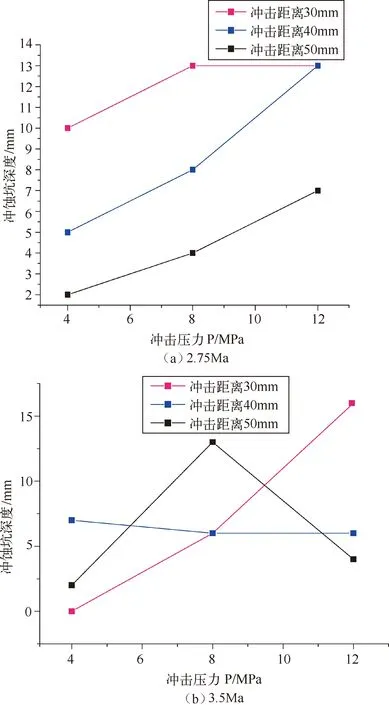

(1) 不同冲击距离气射流破煤

1#试块在不同冲击距离条件下,气射流冲击煤岩所造成的冲击破煤岩效果数据,如图5所示。

图5 1#强度试块在不同冲击距离条件下气射流破煤冲蚀坑深度

同一喷嘴入口压力和喷嘴马赫数,不同冲击靶距下冲击坑特性,如图6所示。

结合图5、6可知,在同一冲击压力条件下,随靶距的不断增大,质量损失以及体积损失逐渐减小,当冲击靶距为30mm时,射流冲击造成的冲蚀损失质量指标均值达到最大值。分析认为当冲击靶距为30mm时,射流流线聚集,能量交换逸散最少,此时冲蚀效果最好,一定程度上也验证了气射流射流核心区域为6-7D(直径)实物图如图7所示,此时影响射流冲蚀损失质量指标的冲击靶距对应的最优水平为30mm。

图6 同一喷嘴入口压力和喷嘴马赫数,不同冲击靶距下冲击坑特性

图7 3.5Ma、8MPa冲击坑实物图

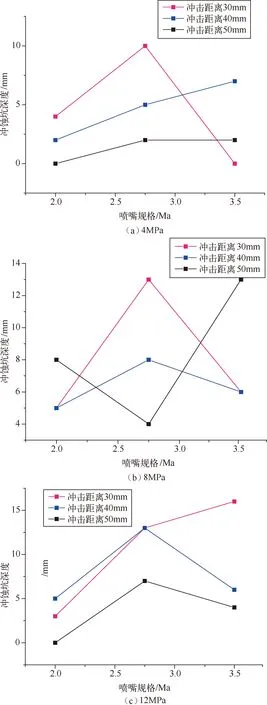

(2) 不同喷嘴规格气射流破煤

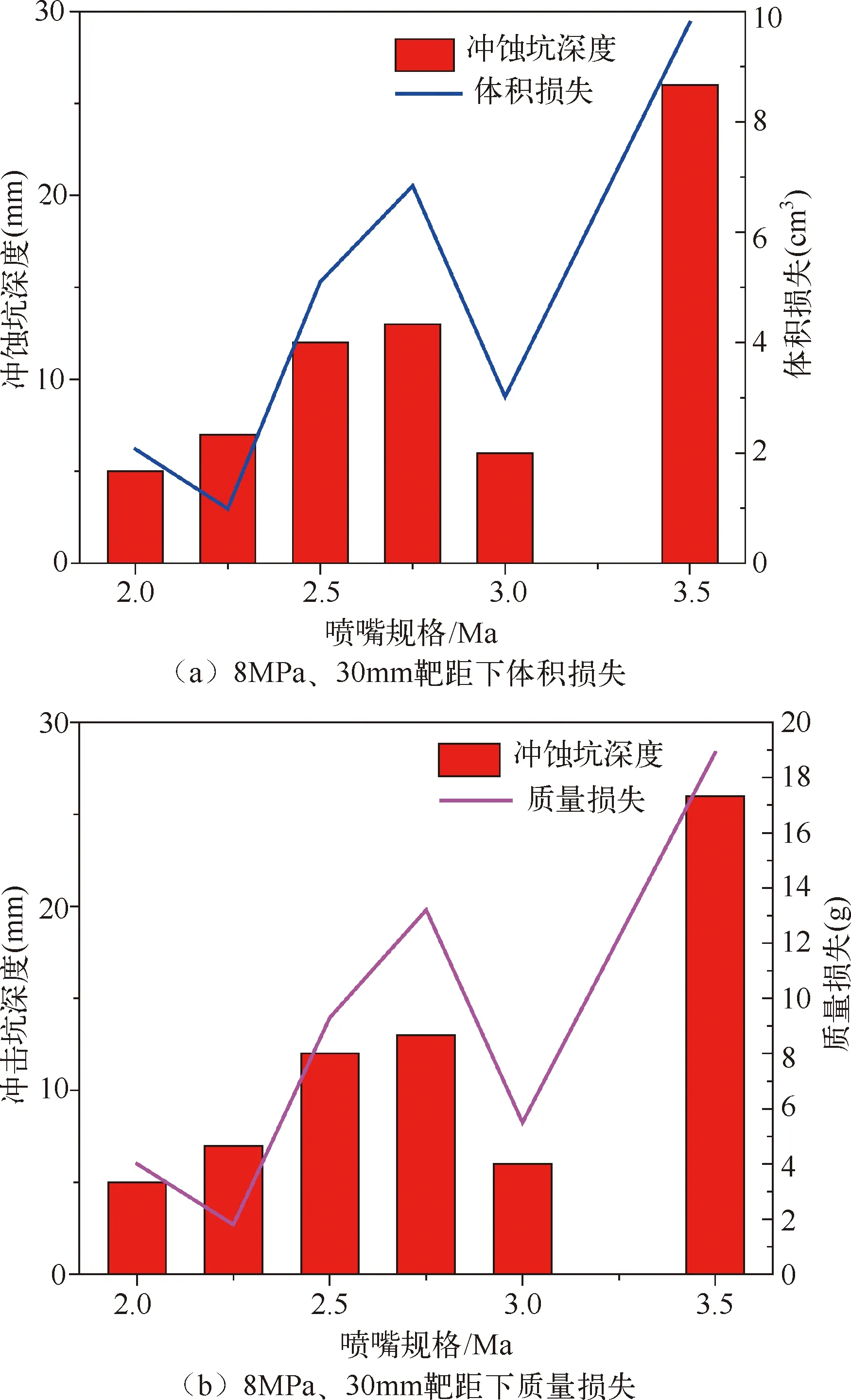

1#试块在不同喷嘴马赫数条件下,气射流冲击煤岩所造成的冲击破煤岩效果数据,如图8所示。

图8 1#试块在不同喷嘴规格条件下气射流破煤冲蚀坑深度

同一喷嘴入口压力和冲击靶距,不同喷嘴马赫数下冲击坑特性如图9所示。

图9 同一喷嘴入口压力和冲击靶距,不同喷嘴马赫数下冲击坑特性

结合图8、9所示,在同一靶距,冲击压力条件下。随着喷嘴规格的不同,喷嘴马赫数增大,质量损失以及体积损失呈现着不断增加的趋势。当喷嘴规格取3.5Ma时,冲蚀质量指标达到最大值,实物图如图10所示。

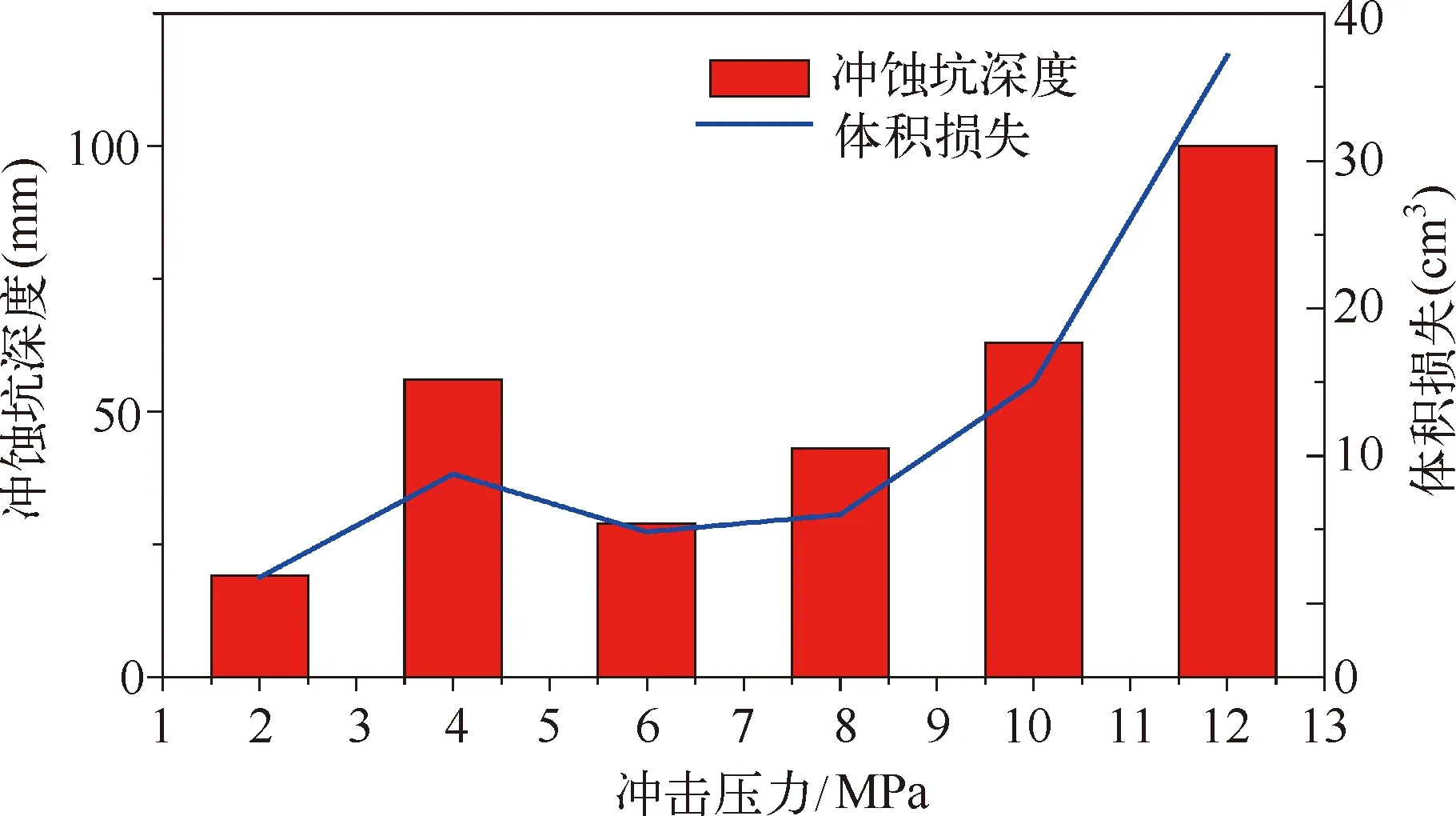

(3) 不同冲击压力气射流破煤

1#试块在不同冲击压力条件下,气射流冲击煤岩所造成的冲击破煤岩效果数据如图11所示。

同一喷嘴马赫数3.5Ma和冲击靶距30mm,不同喷嘴入口压力下冲击坑特性如图12所示。

结合图11、12所示,同一喷嘴及靶距条件下,随着冲击压力的不断增大,体积损失不断增加。当射流压力为12MPa时,射流冲击损失质量均值最大。冲蚀坑损失质量的大小和冲蚀坑的形态、体积密切相关,在实验试块密度近似相等的情况下,可看成是冲蚀坑深度和直径共同作用的结果。综合考虑射流冲击冲蚀坑深度和直径,认为射流压力12MPa为影响冲蚀损失质量指标的最优水平,实物图如图13所示。

图10 8MPa、30mm冲击坑实物图

图11 1#试块在不同冲击压力条件下气射流破煤冲蚀坑深度

图12 同一喷嘴马赫数和冲击靶距,不同喷嘴入口压力下冲击坑特性

图13 3.5Ma、30mm冲击坑实物图

4 结论

(1) 本文分析了影响气射流破煤的四个影响因素,分别是试块强度,冲击压力,冲击靶距以及喷嘴规格。在同一试块强度下,三个实验因素对冲蚀坑深度这个指标的影响,射流冲击压力影响最大,冲击靶距次之,喷嘴规格影响最小。对冲蚀坑直径指标的影响规律为:射流冲击压力影响最大,冲击靶距次之,喷嘴规格影响最小。实验因素对冲蚀损失质量指标的影响规律为:射流压力影响最大,喷嘴规格次之,冲击靶距影响最小。

(2) 影响射流冲击冲蚀坑深度h的最优水平组合为射流压力P=12MPa,冲击靶距H=30mm,喷嘴规格V=3.5Ma;影响射流冲击实验冲蚀坑直径l的最优水平组合是当射流压力P=12MPa,冲击靶距H=50mm,喷嘴规格V=2.75Ma;影响射流冲击实验冲蚀损失质量m的最优水平组合是当射流压力P=12MPa,喷嘴规格V=3.5Ma,冲击靶距H=30mm。

(3) 考虑到射流冲击卸压增透技术中,冲蚀孔洞的深度即射流影响半径和冲蚀暴露自由空间大小是影响增透的关键因素,故而确定实验范围内射流关键参数的最优水平组合为:射流压力P=12MPa,冲击靶距H=30mm,喷嘴规格V=3.5Ma。