基于FLAC3D对围岩试件开挖卸荷效应的数值模拟研究

李小瑞,葛 鑫,吴振楠,贾莉娅,钟 琴,张晏铭

(防灾科技学院 地质工程学院,北京 东燕郊 065201)

0 引言

随着深部岩石工程的建设与发展,巷道(隧道)的稳定与维护越来越困难、冲击地压危险也在不断地加大,这些难题已经成为困扰深部岩体工程的普遍问题。已有研究表明,岩石巷道(隧道)的稳定与维护研究的最大不足是岩石巷道(隧道)的支护理论研究成果仍然不能有效地应用于支护设计。究其根源,主要是对岩石巷道(隧道)围岩在开挖卸荷条件下的变形规律、应力分布特征与破坏机制等方面的认识还十分有限。在实际的巷道/隧道开挖工程中,围岩体在破坏之前的应力状态复杂多变。因此,必须掌握岩石和围岩在巷道(隧道)开挖卸荷条件下的变形与破坏机制,这也是深部岩石地下工程亟待解决的基础性课题。

国外对开挖卸荷的研究起步较早[1,2],研究结果表明,岩体初始应力场的开挖卸荷是岩体开挖松动区形成的主要原因。虽然国内起步稍晚,但也有很多突破。一些学者利用数值模拟方法来分析巷道、隧道施工中的开挖卸荷效应,并做了许多相关的研究。李悠然等[3]首次对软硬相间的岩体进行了卸荷试验,并利用 Solidworks 有限元分析软件建立岩体模型进行了软件仿真,将结果与试验进行对比,得到了不同围压下岩体的力学参数特征。Lei Wang等[4]用FLAC3D软件根据室内试验数据对和节理面进行各种强度和变形参数设定,进行单轴压缩数值模拟,得到了不同倾角节理岩体的破坏模式、塑性区演化及应力应变曲线。针对不同开采条件下的煤岩力学特性不同的情况,李鑫等[5]采用 FLAC3D对复合煤岩模型在不同组合比、不同卸围压速率、不同物性参数的条件下进行三轴卸荷数值模拟,得到了卸围压速率不影响煤岩整体力学特性趋势、围压对煤岩破裂有抑制作用。孙华飞等[6]利用 CT成像技术和三维重构方法对不同煤岩的状态建立了三维模型,揭示了卸荷、断续节理/裂隙对煤岩力学性质及破坏机制的影响。石祥锋等[7]采用FLAC3D有限差分程序对某小净距隧道工程施工过程进行了三维数值模拟,分析了隧道施工对围岩地层的影响,揭示了后建隧道对先建隧道结构应力和位移的影响规律,闫刚等[8]采用FLAC3D数值模拟软件对比分析工作面回采期间巷道围岩变形情况。

上述已有研究表明可以利用数值模拟软件来研究围岩卸荷相关的问题,在隧道实际开挖过程中,围岩的变形规律以及破坏程度受到各个方面的影响,基于本人前期研究的积累[9-13],本文运用FLAC3D建立围岩试件模型,主要研究不同初始围压和开挖内径对围岩变形和破坏特性的影响。

1 三维模型建立及力学参数

1.1 三维模型建立

本文采用有限差分软件 FLAC3D进行小型围岩试件开挖卸荷过程的模拟。FLAC3D是岩土工程中常用的数值模拟软件。本文使用的是FLAC3D6.0版。

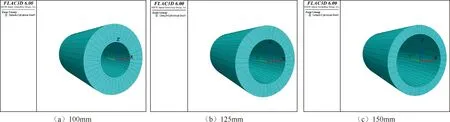

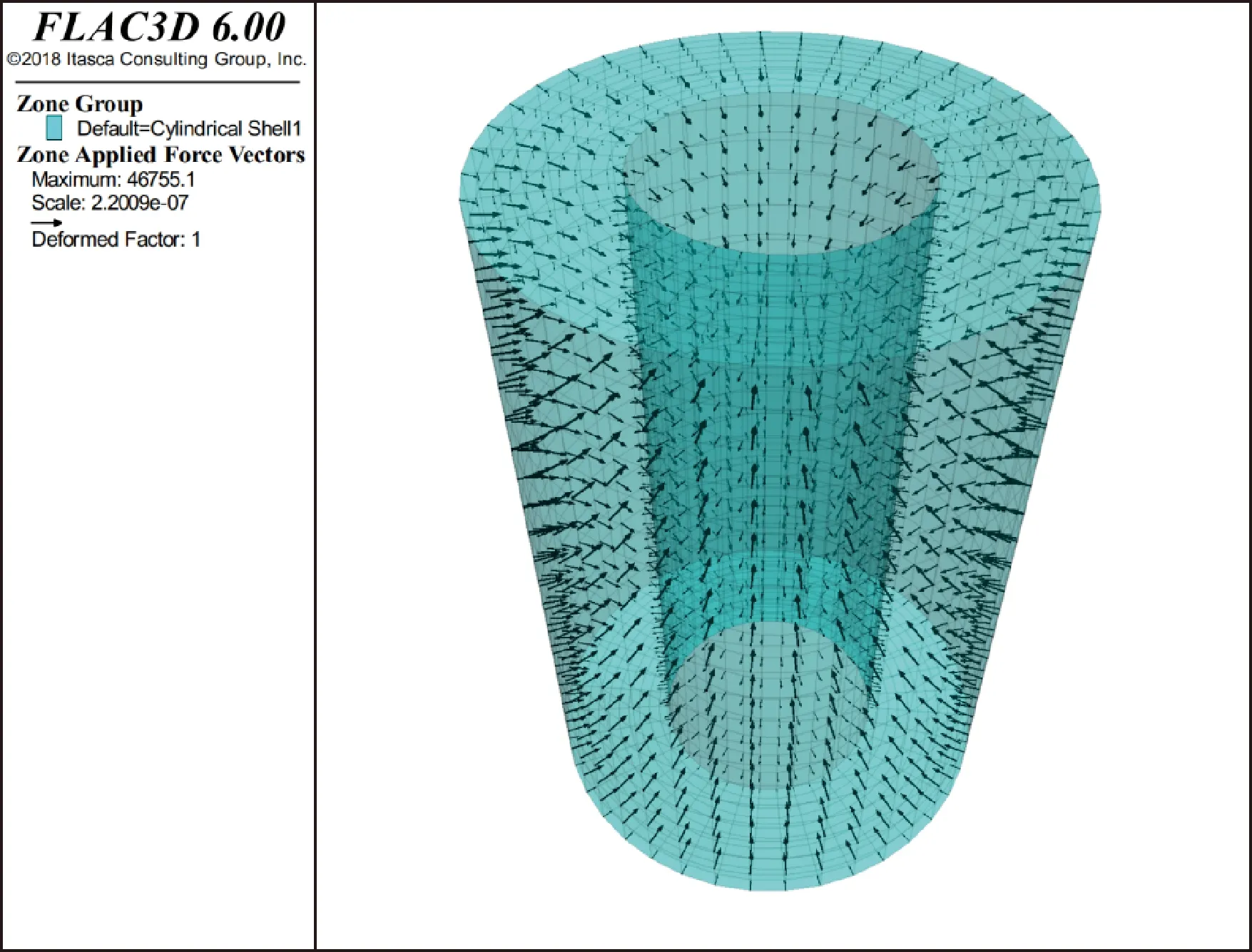

结合实际情况与文献[13]所得成果,在 FLAC3D中建立长 300mm,外径 200mm,内径分别为 100mm、125mm、150mm的标准圆柱模型,模型总共划分了9240个节点,8000个单元。模型网格划分及坐标轴如图1所示。

完成了初步的模型建立以后,在模型左右两端各施加y向的压应力,外表面施加指向y轴的环形应力,即施加外侧围压;内表面施加背离y轴的环向应力,即施加内侧围压;模型无其他边界约束。应力施加方式如图2所示。

围岩试件模型内外侧各设置了四个监测点,监测点位置如图3所示。内径为100mm的围岩试件模型外侧坐标为(0,0.03,0.1)(0,0.09,0.1)(0.,0.15,0.1)(0,0.27,0.1);内侧坐标为(0,0.03,0.05)(0,0.09,0.05)(0,0.15,0.05)(0,0.27,0.05)。

图1 模型网格划分

图2 初始应力加载示意

图3 监测点示意图

1.2 模型力学参数

选用 Mohr-Coulomb 强度准则作为数值模拟的本构模型。模拟采用的岩石为天然砂石,根据室内岩石力学试验,得到的岩石材料相关的物理力学参数见表1。

表1 模型力学参数表

2 不同开挖内径对围岩试件变形及破坏特性的数值模拟研究

2.1 研究方案

数值模拟研究方案如下:

(1) 对内径分别为100mm、125mm、150mm的模型施加三向各20MPa的初始地应力,即模型的轴压,外侧围压,内侧围压都施加20MPa。待初始地应力加载至静力平衡状态后,清除初始地应力造成的位移,将模型位移还原为 0。

(2) 缓慢卸除模型内侧压力至0。

(3) 记录监测点的位移变化量。

研究方案见表2。

表2 研究方案

2.2 卸荷过程模拟及计算结果分析

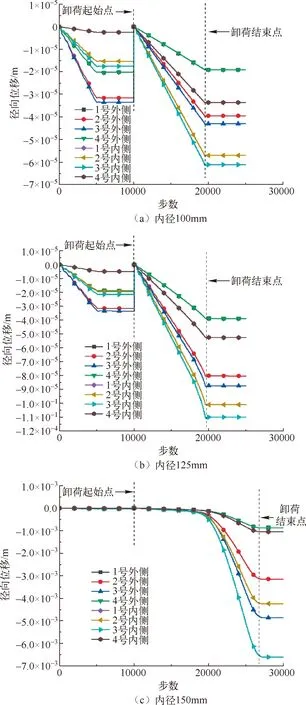

图4为初始围压和卸荷速率不变的情况下,开挖内径分别为 100mm,125mm,150mm 时的位移云图。围岩试件模型的外径不变,内径是从 100mm,125mm,150mm 之间变化,中部位移变化最大,100mm时为6.4565×10-5m,125mm时为1.1738×10-4m,150mm时为7.0838×10-3m。随着开挖内径的增加,位移逐渐增大,试件中部慢慢呈现沿卸荷方向向内凸的趋势。数值模拟结果显示,在开挖内径为150mm时,围岩试件模型发生了破坏。

图4 缓慢卸荷时围岩试件模型随不同开挖内径的位移云图

图5为开挖内径分别为100mm、125mm、150mm的模型在缓慢卸荷时,内外侧 4 个测点径向位移随缓慢卸荷开挖步数的变化趋势。图5可分为4个阶段,原岩应力加载阶段,原岩应力维持阶段,开挖时初始位移归零,而后是卸荷阶段,卸荷结束后维持阶段。因为1号测点与4号测点是位置对称的监测点,所以对于数值模拟来说不受试验操作及上下加载端部效应引起的误差的影响。1 号和4 号测点的内外位移值是相同的,因此位移线重合了。因此图5中只显示了6条线,实际是有8个测点值。相对位置的内侧位移大于外侧的,在开挖内径为100mm时,位于模型中部的3号内外测点位移分别为6×10-5m、4×10-5m,2号内外测点位移分别为5.71×10-5m、3.95×10-5m,1和4号内外测点位移分别为3.36×10-5m、1.91×10-5m。对比图5(a)(b)(c)可看出,围岩试件模型的内外侧位移都随开挖内径的增大而增大。

图5 缓慢卸荷时围岩试件模型随不同开挖内径的径向位移

3 初始围压对围岩试件卸荷变形特性的数值模拟研究

3.1 研究方案

数值模拟研究方案如下:

(1) 对内径相同的模型分别施加三向各20、30、40MPa的初始地应力。待初始地应力加载至静力平衡状态后,清除初始地应力造成的位移,将模型位移还原为0。

(2) 缓慢卸除模型内侧压力至0。

(3) 记录监测点的位移变化量。

研究方案见表3。

表3 研究方案

3.2 卸荷过程模拟及计算结果分析

图6为用 FLAC3D6.0 模拟的相同内径以及相同卸荷速率下不同初始围压时,围岩试件模型的位移云图。随着初始围压的增大,围岩试件模型的位移逐渐增大,最大值仍然发生在围岩试件内侧的中部。巷道隧道在开挖之前,岩体在三向应力平衡状态下,处于“压密”状态,内部储存有大量的弹性应变能。随着巷道/隧道的开挖,即内部压力的解除,围岩体的沿开挖方向的约束减小,围岩体沿开挖方向发生移动,发生径向位移。径向位移的大小与初始原岩应力的大小以及内压卸荷量的大小息息相关。因此初始围压越大即模拟巷道开挖卸荷处的原岩应力越大,储存的应变能越大。在内压卸除时,原岩应力大时,最后的内外压差就越大,释放的应变能越多,沿卸荷方向产生的位移就越大。不同围压下的径向位移如图7所示。

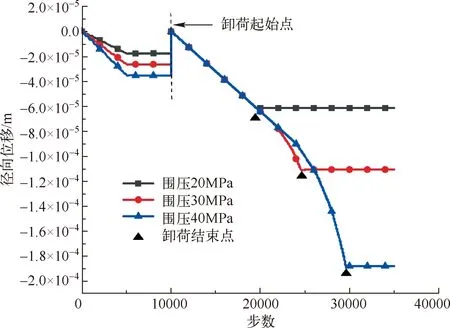

图7展示的是在围岩内径和卸荷速率不变时,不同初始围压对围岩卸荷变形的影响规律,选取位于围岩试件模型中部3号测点的内侧径向位移作为对比值。相同的卸荷速率下,初始围压越大,卸荷结束点越靠后即卸荷前围压越大,卸荷释放的能量越大,需更更多的卸荷步,变形就越大。卸荷结束以后,呈现缓慢的持续变形阶段。实际隧道开挖工程中,尤其在深部巷道工程中,当初始原岩应力很大时,围岩的卸荷变形也会很大,需要提供更大的支护力。

图7 缓慢卸荷时3号测点内、外侧径向位移随不同围压的变化趋势

4 结论

(1) 在初始围压和卸荷速率不变的情况下,围岩试件模型的内外侧位移都随开挖内径的增大而增大。说明在实际开挖工程中洞壁处的变形与围岩内沿径向某一点的变形随着开挖内径的增大即逐步向内开挖而逐渐增大。内径为150mm缓慢卸荷时,围岩试件模型发生了破坏,最先从模型中部开始的,呈现很明显的沿卸荷方向的强烈扩容特征,围岩试件中部沿卸荷方向凸出呈鼓状。

(2) 在围岩内径和卸荷速率不变的情况下,初始围压越大,卸荷结束点越靠后,即卸荷前围压越大,卸荷释放的能量越大,需更更多的卸荷步,变形就越大。随着初始围压的增大,围岩的卸荷变形越来越大,在实际工程中,原岩应力越高,巷道/隧道工程开挖中,围岩遇到的变形就越大,越容易出现破坏,需要的支护力越大。