基于光纤光栅传感器的复合材料气瓶应变检测

阚宝玺 杨超 王学锋 唐才杰 崔留住 王俊锋

(1 北京航空航天大学航空科学与工程学院,北京 100083)

(2 北京航天控制仪器研究所,北京 100094)

(3 北京市光纤传感系统工程技术研究中心,北京 100094)

(4 航天材料及工艺研究所,北京 100076)

文摘 针对复合材料气瓶应变检测的需求,提出了一种光纤光栅传感器植入碳纤维缠绕铝合金内衬的复合材料气瓶的方法,首先在室温下将光纤光栅传感器粘接在经过喷砂处理的铝合金内衬外表面,然后对粘接了光纤光栅传感器的铝合金内衬进行高温老炼,最后进行碳纤维缠绕和固化。开展了8只光纤光栅应变传感器植入复合材料气瓶的试验,其中6 只传感器在复合材料气瓶150 ℃/1.5 h 固化后保持存活,实现了复合材料气瓶固化、水压疲劳、高温试验等过程中的应变检测。结果表明,所提出的方法可以减小内衬的粗糙外表面导致的光纤光栅信号衰减,验证了光纤光栅传感器植入复合材料气瓶进行应变检测的可行性。

0 引言

纤维缠绕金属内衬的复合材料气瓶具有质量轻、压力容限高、可靠性高、抗疲劳、耐腐蚀等优点,用其代替全金属气瓶已经成为航天领域气瓶发展的一种趋势[1-3]。

复合材料气瓶的金属内衬主要起密封作用,载荷主要由外部的复合材料层来承担,所以气瓶减重要求采用轻、薄的金属内衬设计。在复合材料气瓶制备过程中需要对纤维施加一定的缠绕张力,一方面增加复合材料的密实度,提高纤维的发挥强度;另一方面对金属内衬施加一个预应力,提高金属内衬的耐疲劳能力。随着航天技术的发展,气瓶减重对金属内衬厚度的要求越来越苛刻。金属内衬厚度的减小对复合材料气瓶的结构设计和成型工艺的量化控制提出了更高的要求,迫切需要对复合材料气瓶制备和测试过程中的金属内衬应变进行检测,为复合材料气瓶结构和制造工艺的优化提供支持[3]。光纤光栅传感器具有连接光缆少、体积小、质量轻、测点数目多、稳定性好、抗电磁干扰等优点,可以植入复合材料气瓶内部,安装在金属内衬外表面,实现复合材料气瓶金属内衬应变的检测[4-7]。

BANKS C E等[6]人采用室温固化的AE-10 粘接胶将光纤光栅传感器粘接在金属内衬外表面进行光纤光栅传感器植入复合材料气瓶的应变检测,结果表明金属内衬外表面粗糙度较大会导致光纤光栅传感器信号强度严重衰减,从而影响信号的有效检测,需要对金属内衬外表面进行抛光处理、减小粗糙度来减小光纤光栅信号的衰减。

本文针对碳纤维缠绕铝合金内衬复合材料气瓶设计验证和监测需求,开展基于光纤光栅传感器的复合材料气瓶应变检测研究,设计光纤光栅传感器植入复合材料气瓶的制备方法,在铝合金内衬外表面经过喷砂处理、粗糙度较大的情况下,拟实现光纤光栅传感器植入复合材料气瓶的应变检测。

1 光纤光栅传感器植入复合材料气瓶的制备方法

1.1 气瓶结构和制备流程

复合材料气瓶设计容积为9 L;内衬采用6061-T6 铝合金材料,筒身段铝合金内衬壁厚度为1.4 mm,铝合金内衬外表面进行喷砂处理;铝合金内衬外缠绕T700碳纤维。

光纤光栅传感器植入复合材料气瓶的流程如下:(1)光纤光栅传感器采用聚酰亚胺涂覆保护以满足复合材料固化温度的要求,应变测量不确定度≤3%[8],通过室温固化环氧树脂粘接在经过喷砂处理的铝合金内衬外表面,连接光纤从气瓶瓶口附近铝合金内衬和碳纤维层的界面引出,从而保持碳纤维层的连续性;(2)对粘接了光纤光栅传感器的铝合金内衬进行150 ℃/1.5 h高温老炼,使环氧树脂充分固化,提高环氧树脂的强度,从而降低碳纤维缠绕和固化过程中铝合金内衬外表面喷砂对光纤的局部作用力;(3)在铝合金内衬外表面缠绕碳纤维,缠绕过程中对碳纤维施加一定的张力,缠绕完成后气瓶筒身段碳纤维层的厚度为10 mm;(4)将缠绕后的复合材料气瓶放入烘箱,150 ℃条件下保温3 h,完成复合材料气瓶固化。

1.2 光纤光栅传感器的安装布设

在铝合金内衬外表面粘接安装了8只光纤光栅应变传感器和2只光纤光栅温度传感器,如图1所示。

在瓶身中段安装了1只温度传感器和4只应变传感器,其中2只应变传感器沿环向安装(图1中S1、S3),2只应变传感器沿纵向安装(图1中S2、S4)。在瓶口收缩段安装了1只温度传感器和4只应变传感器,其中2只应变传感器沿环向安装(图1中S5、S7),2只应变传感器沿纵向安装(图1中S6、S8)。完成光纤光栅传感器安装和高温老炼的铝合金内衬如图2所示。

图1 光纤光栅传感器在铝合金内衬表面安装示意图Fig.1 Installation of FBG sensors on aluminum inner liner

图2 安装了光纤光栅传感器的铝合金内衬Fig.2 Aluminum inner line with FBG sensors installed

1.3 复合材料气瓶的缠绕

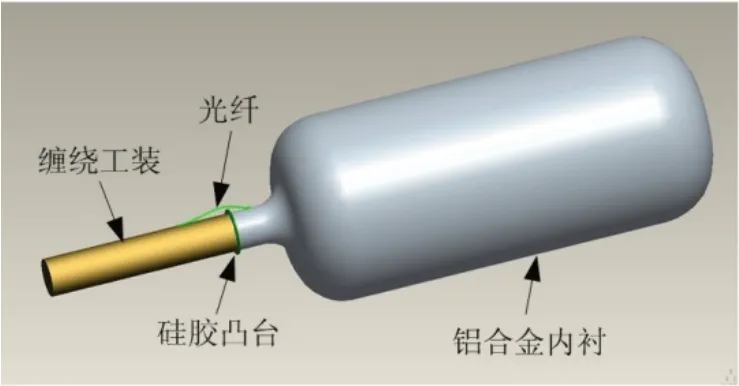

缠绕过程中如果不阻挡树脂沿光纤流动,树脂固化后可能将光纤粘接到工装上,导致光纤损伤或可靠性下降。在铝合金内衬瓶口和工装之间设置了硅胶凸台结构,避免树脂沿光纤流动,如图3所示。

图3 限制树脂沿光纤流动的方法示意图Fig.3 Method schematic diagram of limiting resin flow along optical fiber

碳纤维缠绕过程如图4所示,采用数控缠绕机将浸渍了树脂的碳纤维缠绕在铝合金内衬外表面。在碳纤维缠绕过程中,铝合金内衬处于旋转状态,所以只在碳纤维缠绕前后进行了光纤光栅传感器的测试。

图4 复合材料气瓶缠绕过程Fig.4 Winding process of composite pressure vessel

缠绕后的复合材料气瓶采用烘箱加热,固化成型后的复合材料气瓶如图5所示。

图5 固化后的复合材料气瓶Fig.5 Composite pressure vessel after cured

2 基于光纤光栅传感器的复合材料气瓶应变检测

2.1 复合材料气瓶制备过程的应变检测

碳纤维缠绕后、复合材料固化后的光纤光栅应变传感器测量值如表1所示,应变测量值以碳纤维缠绕前的状态作为参考。碳纤维缠绕后,光纤光栅应变传感器测量值为-220~-13 με,与碳纤维加张力缠绕、铝合金受到碳纤维的外压作用从而产生负应变相吻合。

表1 复合材料气瓶制备过程中光纤光栅传感器测量值变化Tab.1 Change measurement of FBG of composite pressure vessel during preparation

复合材料气瓶固化成型后,布设在铝合金内衬表面的6 只光纤光栅传感器信号可以被有效检测。本文提出的光纤光栅传感器植入复合材料气瓶的方法,在铝合金内衬外表面经过喷砂处理、粗糙度较大的情况下,依然能保证光纤光栅传感器的信号强度被有效检测到。

其中5 只光纤光栅应变传感器的测量值增大。这是因为碳纤维复合材料在高温条件下固化,树脂将铝合金内衬外表面和碳纤维层的内表面粘接在一起;由于铝合金内衬的热膨胀系数远大于碳纤维,温度降低到室温后铝合金内衬将受到碳纤维层的拉力,产生正应变。

位于瓶身中段纵向的S4光纤光栅应变传感器,在复合材料气瓶固化成型后的应变测量值进一步减小,与其余5只光纤光栅应变传感器测量值的变化趋势相反。现有研究表明[3],铝合金内衬受到过大外压作用时会发生失稳内凹。由于铝合金热膨胀系数远大于碳纤维,在加热固化成型过程中碳纤维的张力会增大,铝合金内衬受到的外压增大,从而导致铝合金内衬发生局部失稳内凹,局部应变减小。根据光纤光栅传感器测量数据,可以进行碳纤维缠绕张力的优化。

T2光纤光栅温度传感器的光纤在穿出铝合金内衬和碳纤维层的界面时发生断裂。光纤从复合材料气瓶瓶口的铝合金内衬和碳纤维层的界面引出,是光纤容易发生断裂的一个薄弱环节,需要在气瓶设计过程中统筹考虑光纤安装布设方法,为光纤保护、固定等预留路径。

信号丢失的S5、S7 光纤光栅应变传感器均位于复合材料气瓶的瓶口收缩段,且方向均为环向。从图6所示碳纤维缠绕过程中的瓶口照片可以看到,在瓶口收缩段缠绕的碳纤维方向与环向的夹角较大,接近90°。当光纤和碳纤维之间的夹角较大时,光纤无法进入到碳纤维束内部,从而造成碳纤维束对光纤施加较大的横向作用力[9]。在该处,沿收缩段环向布设的光纤光栅传感器S5、S7 及连接光纤在垂直于光纤轴向上会受到较大的来自碳纤维的作用力,从而导致光纤弯曲损耗过大或发生断裂。当光纤和碳纤维之间的夹角较大时,容易发生光纤光栅传感器信号丢失,需要综合考虑传感器保护和碳纤维缠绕工艺,避免光纤和碳纤维以较大的夹角直接接触。

图6 复合材料气瓶缠绕过程中收缩段局部照片Fig.6 The photo of shrinkage section of composite pressure vessel during winding

2.2 复合材料气瓶水压疲劳试验过程中的应变检测

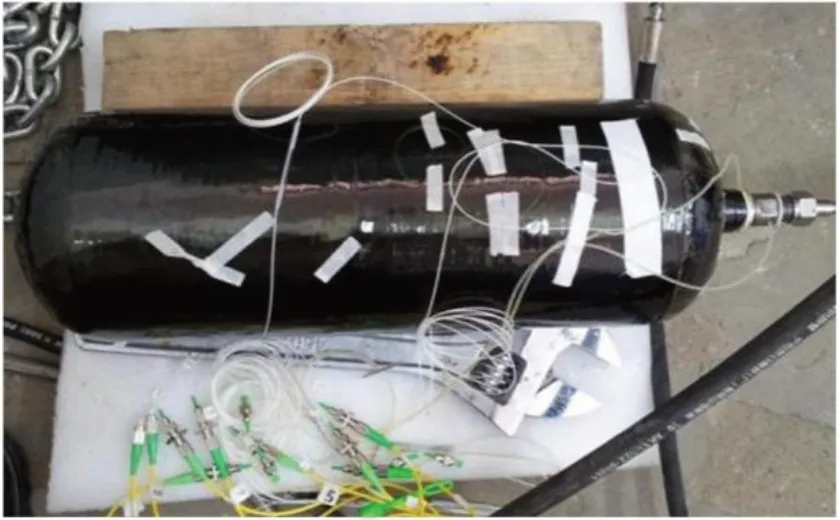

在固化成型后的复合材料气瓶外部采用α-氰基丙烯酸乙酯粘接安装了4只光纤光栅应变传感器,位置和方向分别为瓶身中段环向(传感器编号S9)、瓶身中段纵向(传感器编号S10)、收缩段环向(传感器编号S11)、收缩段纵向(传感器编号S12),然后开展了两次0~36 MPa水压疲劳试验,如图7所示。

图7 复合材料气瓶水压疲劳试验照片Fig.7 The photo of hydraulic fatigue test of composite pressure vessel

水压疲劳试验过程中,光纤光栅温度传感器T1测量值为23.8~25 ℃;不同水压下,光纤光栅应变传感器的测量值如图8所示。从图8可以看到,水压疲劳试验中光纤光栅应变传感器信号丢失的趋势,与光纤与碳纤维方向的夹角有关;夹角越大,越容易发生传感器信号丢失。位于瓶身中段纵向的光纤光栅应变传感器(S2、S4),光纤和碳纤维方向的夹角接近30°(图4);在第一轮水压试验过程中,水压大于等于26 MPa时S2信号丢失、水压大于等于20 MPa时S4信号丢失,在第二轮水压试验中,S2、S4均工作正常。位于瓶身中段纵向的光纤光栅应变传感器(S1、S3),光纤和碳纤维方向的夹角接近60°(图4);在第一轮水压试验过程中,水压大于等于20 MPa时S1数据丢失,S3工作正常;在第二轮水压试验过程中,S1信号丢失、水压大于等于12 MPa后S3数据丢失;水压卸载后,S3信号恢复。

图8 复合材料气瓶水压疲劳试验中的应变测量曲线Fig.8 Strain curves of composite pressure vessel during hydraulic fatigue test

铝合金内衬表面的应变大于复合材料气瓶外表面的应变,最大应变位于瓶身中段环向。在第一轮水压疲劳试验中,在36 MPa 水压下测得铝合金内衬的应变达到8 691 με、复合材料气瓶外表面应变达到7 572 με。光纤光栅应变传感器测得的应变分布规律,与内压作用下厚壁容器的应力分布规律相符。

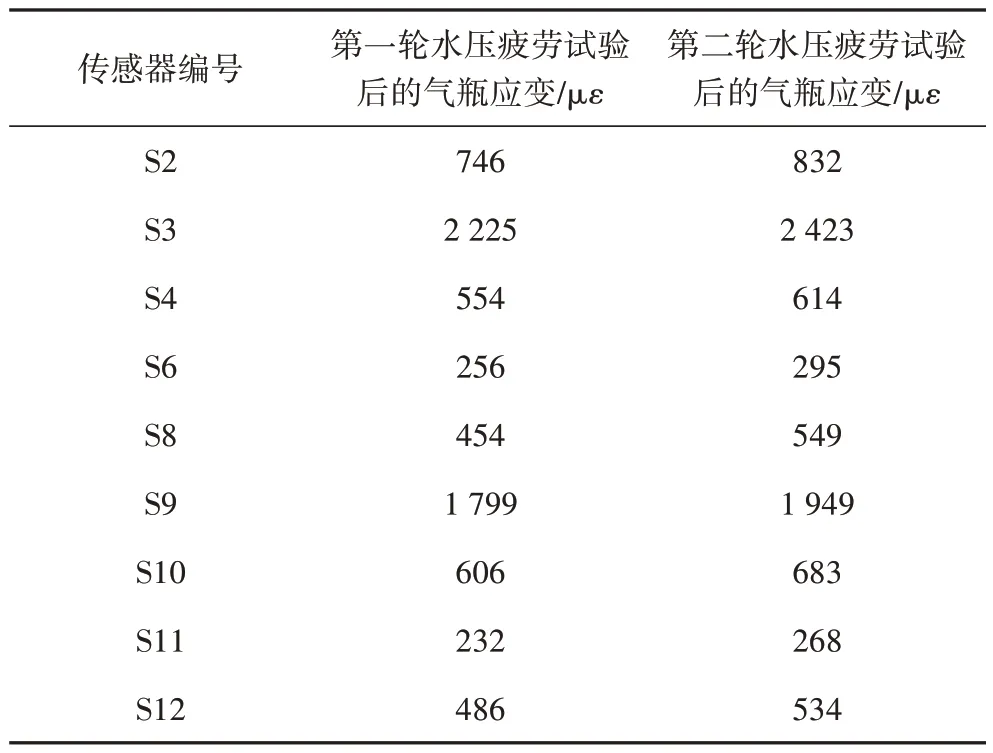

在水压疲劳试验中复合材料气瓶发生了塑性变形。经过第一轮和第二轮水压疲劳试验后水压减压为0 MPa 测得的复合材料气瓶应变如表2 所示,所有光纤光栅应变传感器的测量值均为正值。相对第一轮水压疲劳试验后的应变测量值,第二轮水压疲劳试验后的应变测量值进一步增大不超过200 με,说明塑性形变还在继续增大,但是增大幅度减小。

表2 水压疲劳试验后的气瓶应变Tab.2 Strain of pressure vessel after hydraulic fatigue test

2.3 复合材料气瓶高温试验过程中的应变检测

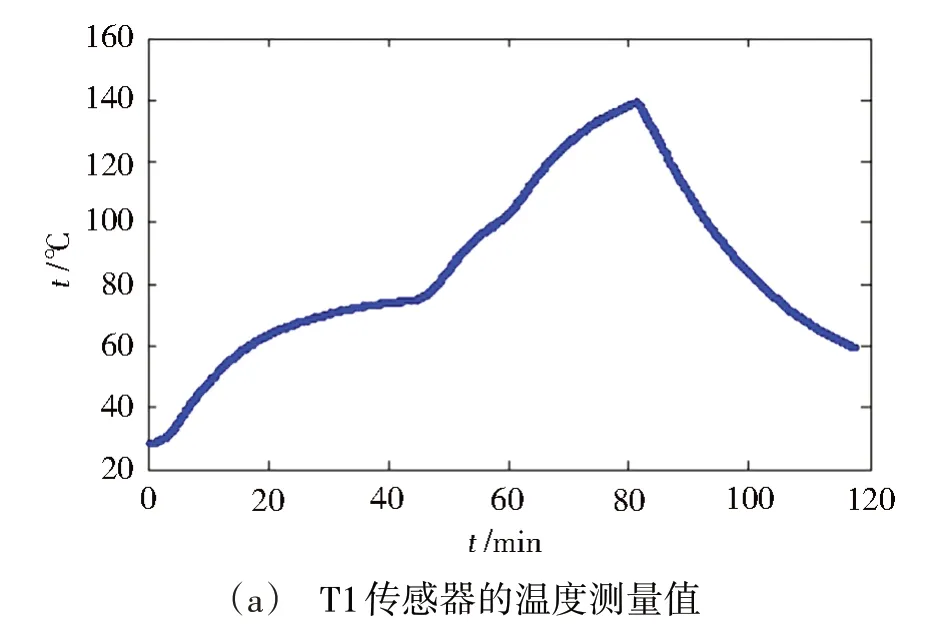

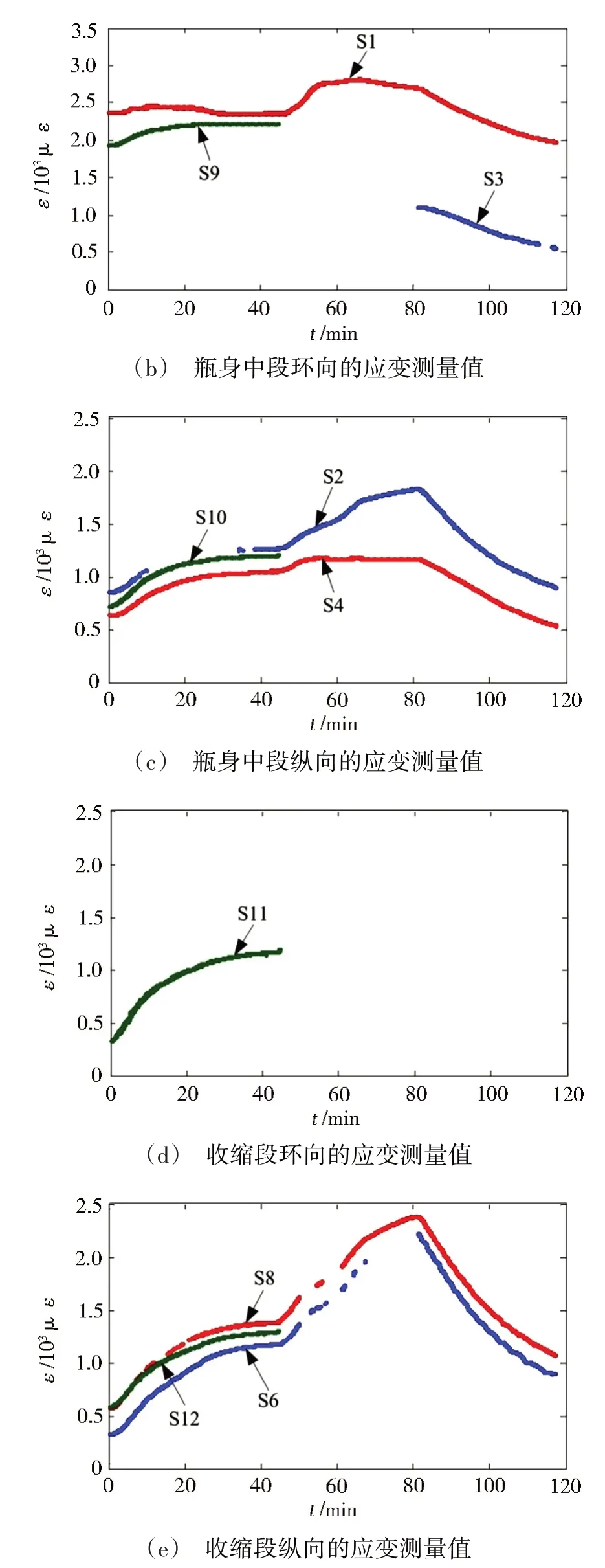

复合材料气瓶经过2轮水压疲劳试验后,进一步开展了140 ℃高温试验,以评估复合材料在高温工作时的热变形;气瓶不加内压,自由放置在温箱内部。试验过程中光纤光栅传感器的温度、应变测量值如图9 所示。由于所用的α-氰基丙烯酸乙酯的最高工作温度为80 ℃,安装在气瓶外表面的光纤光栅应变传感器只采用了80 ℃以下的数据。

从图9 可以看出,在140 ℃温度下,光纤光栅应变传感器的最大测量值为2 795 με(S1),位于瓶身中段环向。经过高温试验后,发生信号丢失的光纤光栅传感器S1、S3信号恢复正常,说明经过高温试验后气瓶的局部应力得到了一定的释放,水压疲劳试验过程中光纤光栅传感器并没有发生损坏,而是发生了损耗增大。针对光纤损耗增大的问题,一方面可以优化光纤保护和碳纤维缠绕工艺,避免光纤和碳纤维以较大的夹角直接接触;另一方面可以换用低弯曲损耗光纤和高灵敏度光纤光栅测试设备。

图9 高温老炼试验过程中的温度和应变测量曲线Fig.9 Temperature and strain curves of composite pressure vessel during high temperature aging test

3 结论

提出了一种光纤光栅传感器植入碳纤维缠绕铝合金内衬的复合材料气瓶的方法,实现了复合材料气瓶缠绕、固化、水压疲劳、高温试验等过程中的应变检测,为光纤光栅传感器植入复合材料气瓶进行应变检测应用奠定了一定的基础:

(1)通过在室温下将光纤光栅传感器粘接在经过喷砂处理的铝合金内衬外表面,然后对粘接了光纤光栅传感器的铝合金内衬进行高温老炼,减小了内衬的粗糙外表面导致的光纤光栅信号衰减;

(2)通过硅胶凸台结构阻止树脂沿光纤流动,避免了连接光纤因为被树脂粘接到缠绕工装上而发生损坏;

(3)试验发现当光纤和碳纤维之间的夹角较大时容易发生光纤光栅传感器信号丢失,为光纤光栅传感器植入复合材料气瓶工艺的优化提供了参考。