空间光学相机桁架胶接装配技术

邱泉水 张芳 孙东华 殷永霞 刘阳同

(北京空间机电研究所,北京 100076)

文摘 研究了一种新型光学相机碳纤维复合材料桁架结构的胶接装配方法。对胶接装配的工装设计、胶黏剂选择、表面处理、胶层控制、装配原则进行了详细的分析。通过制定科学的装配方法和工艺,减小了桁架结构的装配应力,提高了装配精度和稳定性,最后对装配后的桁架结构进行了正弦和随机振动试验。结果表明采用该胶接装配法装配的桁架具有较高的装配精度和稳定性,可为空间光学相机中复合材料桁架结构的装配提供一种崭新的思路和方法。

0 引言

桁架结构因具有刚度好、质量轻、构型简单、空间展开方便等优良特性,在空间光学遥感相机支撑结构中具有广泛应用。传统桁架结构大多采用金属材料,因密度大所承受的有效载荷较低。高性能碳纤维复合材料密度小,比强度、比模量高,耐湿、耐磨、耐疲劳性能好等优异特点,诸多航天器在结构设计时采用了复合材料代替钛合金、铝合金等传统金属材料,可以减轻结构质量,增加有效载荷[1-3]。

空间光学相机系统成像质量主要受承载结构稳定性的影响,而结构稳定性依靠装配质量保证[4]。由于桁架的主要承载结构是由连接杆和接头组成,因此连接杆和接头的装配是保证桁架性能的核心环节。本文采用复合材料研究空间光学相机桁架,其中桁架的接头为钛合金材料,连接杆为碳纤维复合材料,通过理论分析和试验探讨复合材料桁架结构的装配方法和装配工艺,拟为空间光学遥感相机装配提供一种崭新的思路和方法。

1 光学相机桁架结构

空间光学相机主体安装在卫星顶部,其光路系统对桁架结构稳定性、轻量化要求较高。桁架结构主要承载整个相机载荷,不但要求结构强度满足承载需求,还要保证相机的各光学设备安装精度及空间位置关系稳定不变,在经历高低温交变、真空辐照等空间环境时,其结构尺寸的精度变化很小。

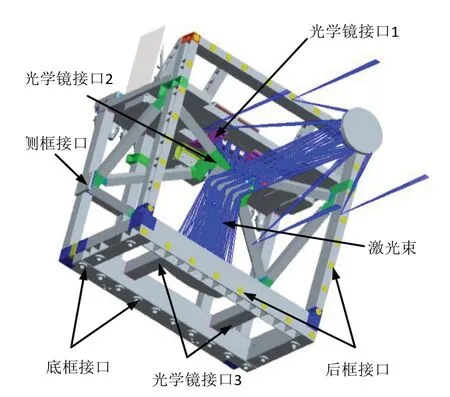

桁架结构为碳纤维框架+铝蜂窝夹层结构板的组合形式,结构见图1、图2。该桁架结构最大外形尺寸为1 500 mm(高)×1 400 mm(长)×950 mm(宽),质量不超过130 kg,由前框架、后框架、顶框架、底框架、侧框架、中间框架、顶板构成,其中框架是由碳纤维杆件和钛合金接头装配成型,顶板采用碳蒙皮/铝蜂窝夹层结构设计,主要装配技术指标:

图1 光学相机桁架结构Fig.1 The truss stucture of optical camera

图2 光学相机桁架功能模块Fig.2 The truss function module of optical camera

(1)前框接口为4 组安装孔,安装平面度不大于0.05 mm;

(2)侧框接口为4 组安装孔,安装平面度不大于0.02 mm;

(3)后框接口为32组安装孔,安装平面度均不大于0.05 mm;

(4)底框接口为14组安装孔,安装平面度均不大于0.05 mm;

(5)顶板接口1 为6 组安装孔,安装平面度均不大于0.1 mm;

(6)顶板接口2 为4 组安装孔,安装平面度均不大于0.1 mm;

(7)光学镜接口1 为4 组安装孔,安装平面度不大于0.1 mm;

(8)光学镜接口2 为4 组安装孔,安装平面度不大于0.1 mm;

(9)光学镜接口3 为4 组安装孔,安装平面度不大于0.05 mm;

(10)底框和后框接口平面的夹角为90°±30″;

(11)光学镜接口2 与后框接口平面的夹角为48°±1′。

桁架结构为光学系统提供支撑,其结构的微小变形就会引起光线路径的偏差,导致相机成像异常,因此,保证桁架结构的精度和稳定性是装配的技术难点和重点。为实现该目标,在桁架结构装配中拟采取如下控制措施:

(1)装配前,对钛合金材料进行真空去应力退火和低温辐射冷处理,充分释放加工应力,减小应力释放而引起的变形;

(2)装配过程中,借助装配工装确定各零部件的装配关系,利用电子经纬仪测量和调整装配角度,对安装接口进行组合加工,保证安装面的精度;

(3)组合加工前,对整体桁架进行真空放气,促使复合材料中的小分子物质释放以防污染光学镜头,最后进行振动消应力处理,充分释放装配应力以减少结构变形。

2 装配方式选择

2.1 机械连接法

机械连接法[5]是一种传统装配方法,接头与杆件通过紧固螺钉连接后,精确测出各框架之间的配合间隙,根据间隙配做合适的调整垫片以达到消除间隙和保证装配关系的目的。适用于空间位置关系要求不高的结构装配,其优势是调整间隙范围大,适用面广。但对于碳纤维制品,一方面,机械连接会破坏纤维铺层的完整性,降低使用强度;另一方面,机械连接过程累积误差较大,降低了装配精度和结构稳定性。该方法不适用于对精度和承载均有要求的空间光学相机支撑结构的装配。

2.2 胶接法

胶接法[6]是一种新型工艺方法,即通过胶黏剂将各零部件胶接为一体。特点是胶黏剂在固化前为液态,具有一定的流动性,当装配产生的应力传递到胶层时,胶液的流动会抵消这部分应力,从而不会引起结构变形。由于胶黏剂为室温固化,通常具有一定的固化周期,期间产生的装配应力可以不断被胶液吸收。当应力完全释放后,胶黏剂便在这种平衡状态下固化,从而使桁架结构处于低装配应力的状态中。

由于桁架结构装配时受各零部件的加工误差影响,各零部件间不可能实现完美配合,必然有部分装配应力存在。尽管这些应力无法完全被抵消,但通过胶接的方法可以将装配应力降到最低,使桁架结构趋于稳定。

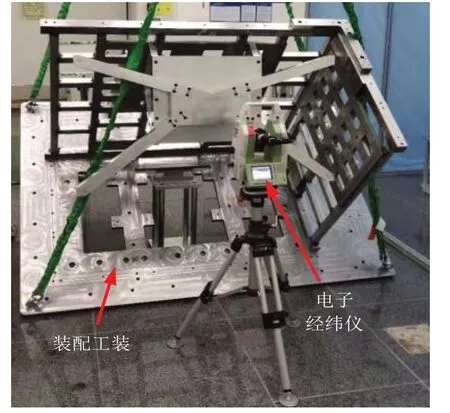

3 装配工装设计

桁架结构装配的目标是将钛合金接头与碳纤维杆件连接,然后搭建成一个稳定的空间结构。装配原理是通过借用接头和杆件上的孔定位来确定各零部件间的相对位置关系。装配工装采用了可拆卸的型钢桁架结构,在需要定位的部位焊接钢板并经机加工保证定位精度。工装的装配基准为底板,采用14组定位销定位,装配角度的测量借助电子经纬仪。工装的结构和分解形式见图3、图4。

图3 装配工装整体图Fig.3 Overall diagram of assembly tooling

图4 装配工装分解图Fig.4 Exploded view of assembly tooling

4 装配工艺方法

4.1 胶黏剂的选择

碳纤维杆件和钛合金接头采用胶接法连接,因此,胶黏剂是保证桁架结构刚度和稳定性的重要因素。胶黏剂不仅要有较高的强度和韧性,还要承受一定程度的剪切力和机械振动,其次收缩率要小,以减小胶接应力。由于杆件和接头为套接形式,无法施加外压和升温固化,所以要求胶黏剂能在室温和接触压力下固化,且在真空下的挥发性能要满足总质损小于1%,收集的可凝挥发物小于0.1%。Redux 420是一款室温固化环氧胶,其工艺性好,收缩率低,几乎不释放小分子物质,室温固化7 d 即可达到最佳力学性能,对金属和碳纤维有很好的粘接性能,且广泛应用于各类航天器中。

4.2 胶层厚度控制

胶接的可靠性很大程度上取决于胶黏剂的胶接强度,胶层厚度是影响强度的主要因素之一。从力学分析,胶层厚度增加只能降低厚度方向上的平均应力,但在界面处的表面应力不变,胶层所受剥离力矩反而增大。胶黏剂固化时因体积收缩产生胶接应力,当胶黏剂沿杆件轴向收缩时不受外部约束,该方向上的胶接应力较小。当胶黏剂沿杆件径向收缩时受接头和杆件的约束,该方向上的胶接应力较大,即应力沿胶层的厚度方向[7]。由于Redux 420属于环氧胶黏剂,根据文献[8]研究,环氧胶黏剂属于开环化学反应,其固化收缩率在胶黏剂中是最小的,一般不大于2%,通过控制合理的胶层厚度并搭配室温固化的方式可以充分释放胶接应力,保证胶接尺寸的稳定性。

胶液固化前具有流动性,胶层厚度无法直接测量,只能通过控制用胶量间接推算出胶层的平均厚度[9],计算公式如下:

式中,h为胶层平均厚度,m为胶黏剂的质量,ρ为胶黏剂的密度,s为胶接面积。

为了验证胶层厚度对胶接性能的影响,通过试验得到不同胶层厚度下的剪切强度,见表1。

表1 胶层厚度与力学性能Tab.1 Rubber layer thickness and mechanical properties

结果表明:当胶层厚度为0.1~0.3 mm时,胶接强度较高,胶层过厚时强度会下降。因此,当钛合金接头和碳纤维杆件之间的配合间隙不足0.1 mm时,需对杆件和接头的胶接面进行修配。当配合间隙大于0.3 mm时,可在T300-1K的碳纤维平纹布上涂刷Redux 420胶,十字包裹于钛合金接头表面,保证胶层厚度为0.1~0.3 mm。接头和杆件的连接形式见图5。

图5 接头和杆件的连接形式Fig.5 Connection form of joint and rod

4.3 胶接零件表面处理

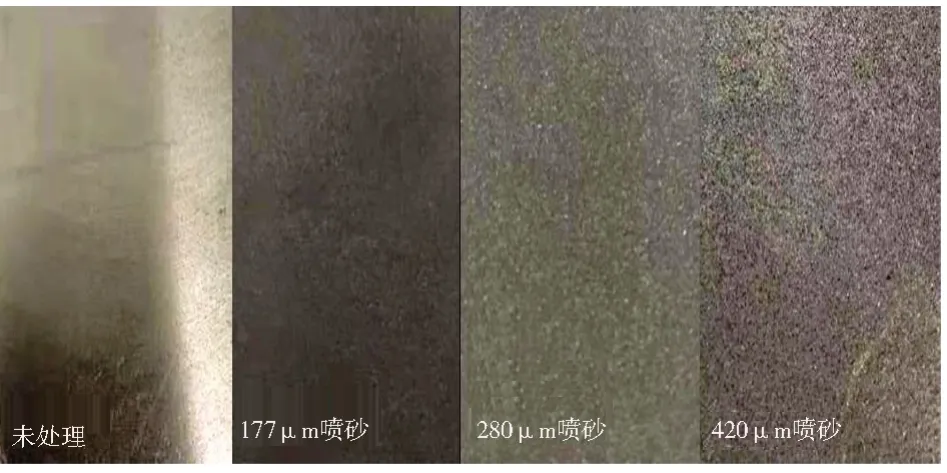

影响胶接强度的另一个关键因素是胶接零件的表面处理。胶接本质上是一种界面行为,零件表面处理决定了界面的理化状态,进而影响到胶黏剂的胶接强度,所以胶接前的零件表面处理是必不可少的[10]。通常,碳纤维杆件采用149 μm砂纸打磨处理,钛合金接头胶接面采用喷砂处理。为了验证不同喷砂工艺对钛合金接头胶接性能影响,采用不同砂型喷砂的钛合金试片制备Redux 420胶接剪切试件,测试室温下的剪切强度,结果见表2,试片状态见图6。

表2 表面处理与力学性能Tab.2 Surface treatment and mechanical properties

图6 钛合金表面喷砂状态对比Fig.6 Comparison of sandblasting status of titanium alloy surface

结果表明:采用420 μm 喷砂时,钛合金接头表面粗糙度和均匀性较好,此时胶接强度最高。

4.4 碳纤维杆件成型

桁架结构中的碳纤维杆件采用手工铺层—热压机法固化成型,通过刚性阴/阳模的模具型腔保证杆件的尺寸精度。为保证杆件外观质量,且便于铺层操作和避免后续机加工时出现分层缺陷,杆件铺层时在最外层和最内层均包裹了T300-3K平纹碳布。采用这种结构形式的碳纤维杆件具有较高的强度和刚度,可以承受较大的荷载。成型模具见图7,杆件见图8。

图7 碳纤维杆件压机固化Fig.7 Press curing of carbon fiber rod

图8 碳纤维杆件Fig.8 Carbon fiber rod

4.5 装配过程

桁架结构的装配原则为“先底后顶、先四周再中间”,装配基准为桁架的底框架,按照底框架—(前框架、后框架、侧框架)—(顶板、顶框架)—中间框架的顺序进行装配。

(1)按装配顺序将各杆件与接头进行试装配,通过局部修锉和粘接垫片的方式合理调整装配间隙。

(2)将配置好的Redux 420胶均匀涂抹在杆件和接头的胶接面上,配合间隙大于0.3 mm处可包裹预浸420胶的T300-1K碳布,保证胶层厚度为0.1~0.3 mm。

(3)利用桁架装配工装进行定位,将金属接头和碳纤维杆件进行组装,通过电子经纬仪调整各部组件间的装配角度,见图9、图10。

图9 电子经纬仪角度检测Fig.9 Angle detection of electronic theodolite

图10 桁架结构装配过程Fig.10 Assembly process of truss structure

(4)检查各金属接头与杆件胶接处的溢胶,要求接头各胶接面均有胶液渗出,检查后及时用无尘布蘸取丙酮擦拭溢胶,随后进入固化阶段,完全固化需要7 d。

(5)桁架结构固化结束后,拆除装配工装,清理表面余胶和多余物。

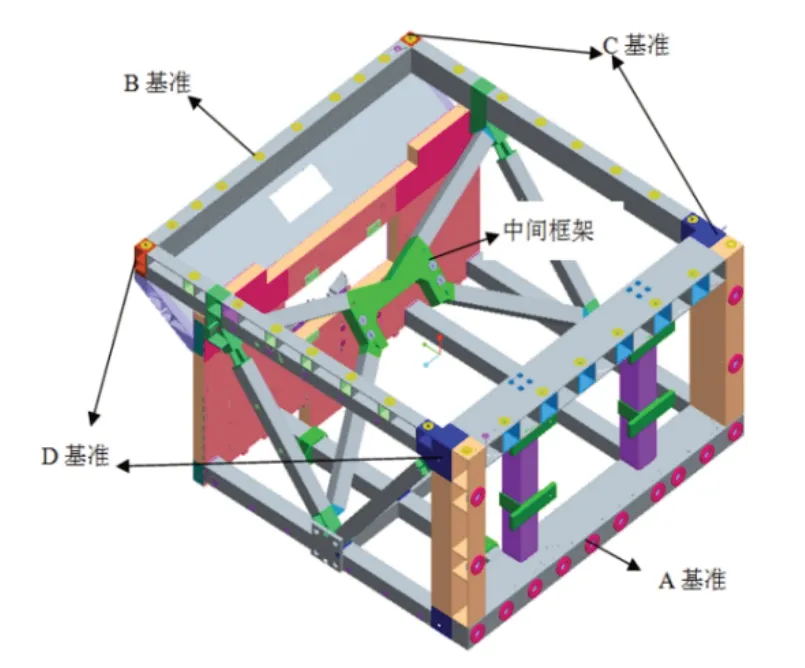

(6)对固化后的桁架结构进行真空放气和消应力振动,消除胶接应力后,对桁架组合加工,保证各尺寸和形位精度。由于桁架的中间框架与刀具干涉,组合加工时分为两次,两次加工的基准均为A/B/C/D基准面。

第一次加工时将中间框架拆除,仅加工A/B/C/D基准面以及后框和底框的垫片及安装孔,保证底框与后框接口平面夹角90°±30″;第二次加工时将中间框架胶接于桁架结构中,以A/B/C/D 为加工基准,加工中间框架接口平面和安装孔,保证安装面与后框接口平面夹角48°±1′。机加工过程见图11、图12。

图11 第一次机加工(无中间框架)Fig.11 First machining(without intermediate frame)

图12 第二次机加工(有中间框架)Fig.12 Second machining(with intermediate frame)

为避免机床润滑油、切削液等污染桁架后,在空间环境中挥发至光学镜头上影响成像质量,桁架结构加工前要进行整体防护,机加时采用干式切削法,可蘸取酒精对刀具局部降温。桁架机加工过程见图13,桁架最终状态见图14。

图13 桁架结构机加工过程Fig.13 Machining process of truss structure

图14 桁架结构最终状态Fig.14 Final state of truss structure

(7)为验证装配后桁架结构的力学性能,在桁架结构上安装相机镜头模拟件,并固定在试验台上进行正弦振动和随机振动,正弦振动最大量级3g,随机振动功率谱密度为1 W/Hz,振动时间2 min。振动过程中桁架结构处于锁紧状态。对试验数据进行分析,桁架结构一阶频率为69.8 Hz,振动前后频率未发生偏移,说明桁架结构能够承受相机模拟件振动的考验。

表3 桁架结构振动后结构变形量Tab.3 Structural deformation of truss structure after vibration

振动试验完成后对桁架结构工作面的形位精度进行测量,桁架结构的平面度和角度等变化较小,振动前后均满足设计指标,说明桁架整体结构未发生明显变形,具有较高的刚度和结构稳定性。

5 结论

根据空间光学相机桁架结构的特点,详细阐述了一种用于复合材料桁架结构的胶接装配方法。该方法操作简单,装配精度高、应力小,可以保证桁架结构的精确性和稳定性,适合空间光学精密复合材料产品的装配,具有一定的推广价值。