航天器用Parylene-C涂覆材料空间辐照适用性研究

牛虎 刘泊天 李岩 高鸿 邢焰

(中国航天宇航元器件工程中心,北京 100094)

0 引言

太阳帆板驱动机构(SADA)作为长寿命大功率航天器能源系统的重要部件,通过驱动太阳帆板旋转实现对太阳的跟踪,从而高效地获取能源并利用导电环完成太阳帆板与航天器主体间的电功率与电信号传输[1-3]。功率电刷是SADA 电功率传输的主要组件,通过和电缆、电连接器等共同组成SADA 内完整的功率传输通道。

为保证功率电刷能够稳定工作,通常会在其表面喷涂三防保护涂料对其进行完整的绝缘防护,防止在功率传输过程中高压情况下可能会出现间歇的电晕放电现象,保证电功率可靠传输,进而延长其使用寿命[4]。对二甲苯二聚体(派瑞林,Parylene)作为一种常用的涂覆材料,它具备化学性质稳定、透明性好以及优异的电绝缘性等优点,在航空航天、电子产品、MEMS 领域有着非常广阔的应用前景[5-7]。目前,常用的Parylene主要有Parylene-C、Parylene-D 和Parylene-N 三种[8]。其中Parylene-C 因其同时具备优良的电性能、物理性能、耐腐蚀性以及易成膜性[9-10],已被应用在SADA中的功率电刷上。Parylene-C 粉料通过真空气相沉积工艺镀覆于功率电刷铍青铜材料表面实现对功率电刷的三防,确保电功率的稳定传输。

Parylene-C 薄膜作为一种高分子材料,当长期受到空间辐照时,会引起高分子链的降解、断裂或交联[11-13],导致薄膜的开裂、变脆,并造成相应功能的退化,最终影响电功率传输的可靠性[14]。本文以通过真空气相沉积法制备的Parylene-C 薄膜及Parylene-C 薄膜-铍青铜试片为研究对象,对薄膜厚度以及在铍青铜上附着力等镀覆工艺性能,薄膜热性能、电性能以及电子、质子辐照之后相关性能的变化情况和失效机理等进行研究分析,评估Parylene-C薄膜的耐空间辐照能力,拟为Parylene-C 薄膜在SADA组件中的应用提供参考。

1 材料与方法

1.1 材料与试剂

Parylene-C膜、铍青铜-Parylene-C膜。

1.2 仪器设备

CHY-CB薄膜测厚仪;Vertex 70 V傅里叶红外光谱仪;STA449F3 同步热分析仪;ZJC-20 kV 击穿电压测试仪;КИФК型空间辐照环境综合模拟设备。

1.3 Parylene-C薄膜厚度测定

采用薄膜测厚仪进行测定,将载玻片上的Parylene-C 薄膜取下,至少获取薄膜3 片,测量厚度时需对薄膜的边缘和中间均进行测量,测量点数不得小于3个点。

1.4 附着力测定

利用1 mm切割间距的划格刀对Parylene-C 薄膜在铍青铜试片上的附着力进行测试,测试方法采用GB/T 9286—1998《色漆和清漆 漆膜的划格试验》中的划格法,并根据标准中规定对附着力等级进行判定。

1.5 热性能测试

采用德国耐驰(NETZSCH)公司STA 449F3 型同步热分析仪在升温速率10 K/min 条件下测试Parylene-C 薄膜的热分解温度。实验所用样品的质量约为10 mg,气氛选用N2,流量控制在50 mL/min,使用Al2O3坩埚,从室温加热至900 ℃。

1.6 电性能测试

采用ZJC-20 kV 击穿电压测试仪参照QJ 2220.3—1992《涂层电绝缘性能测试方法 工频下击穿电压、击穿强度、耐电压的测量方法》中的方法进行薄膜击穿电压测试。

1.7 红外测试

采用Vertex 70 V 傅里叶红外光谱仪对Parylene-C薄膜和偶联剂的红外特征峰进行测试。

1.8 电子、质子辐照

采用КИФК 型空间辐照环境综合模拟设备对单面镀Parylene-C 膜的铍青铜试片进行辐照,电子辐照注量为1×1015、5×1015、1×1016、2.5×1016e/cm2,质子辐照注量为1×1014、5×1014、1×1015、2.5×1015p/cm2。

2 结果与分析

2.1 Parylene-C薄膜厚度

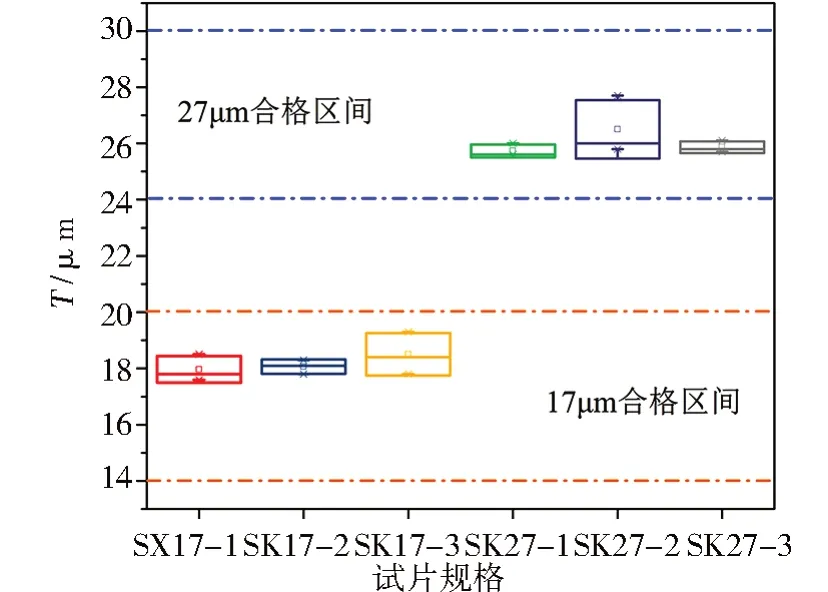

以SADA 电刷组件中刷片为Parylene-C 的应用对象,刷片对Parylene-C 薄膜厚度要求为(17±3)μm和(27±3)μm。通过真空气相沉积工艺制备了两种规格的Parylene-C薄膜,厚度如表1和图1所示。

表1 Parylene-C薄膜厚度测试结果Tab.1 Thickness test results of Parylene-C films

图1 Parylene-C薄膜厚度分布Fig.1 Thickness distribution of Parylene-C films

测试结果表明Parylene-C 薄膜厚度平均值分别为18.2 和26.0 μm,满足应用要求[(17±3)μm 和(27±3)μm]。此外,通过对薄膜所有测试点分析可知,(17±3)μm 和(27±3)μm 两种规格厚度薄膜离散系数分别为2.8%和2.5%,表明所用涂覆工艺比较稳定,可获得所需不同厚度的涂层。

2.2 附着力

利用真空气相沉积制备了单面镀覆Parylene-C薄膜的铍青铜试片,使用划格刀具对两种规格薄膜在铍青铜上附着力的测试如图2所示。

图2 铍青铜-Parylene-C薄膜划格试片Fig.2 The cross cut test pieces of beryllium bronze-Parylene-C films

参照GB/T 9286—1998《色漆和清漆 漆膜的划格试验》中测试及评级方法,对两规格薄膜附着力的判定结果如表2所示。

表2 两规格Parylene-C薄膜的附着力测试结果Tab.2 Adhesion test results of two specifications of Parylene-C films

由附着力测试结果可知,两规格Parylene-C 薄膜在铍青铜试片上的附着力等级均为1级,表明薄膜与铍青铜基材黏结性好,Parylene-C 粉料经真空气相沉积工艺后可较好地附着在铍青铜表面。

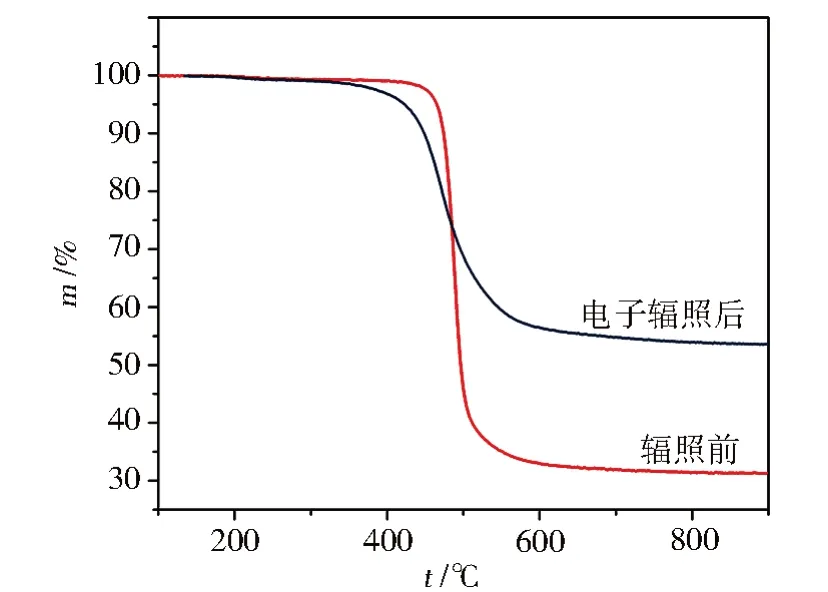

2.3 热分解温度

在10 K/min升温速率条件下,获得了Parylene-C薄膜的TG曲线,如图3所示。可看出,Parylene-C薄膜的热分解主要包括一个阶段,在大约453 ℃开始分解(以分解3%计),当温度达到489 ℃时分解速度达到最快,整个过程降解深度约为69%,在835 ℃时分解结束。

图3 Parylene-C薄膜TG-DTG曲线Fig.3 TG-DTG curves of Parylene-C film

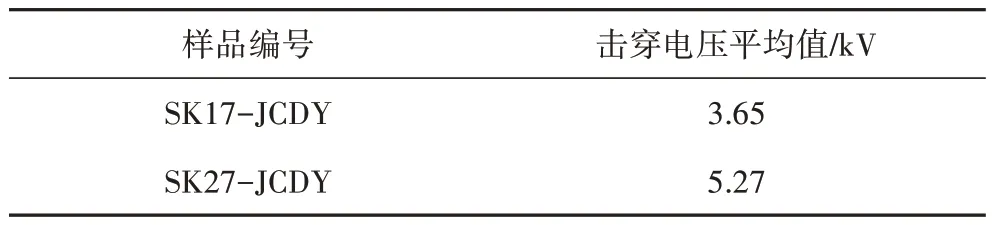

2.4 击穿电压

每种规格薄膜选取5 件在0.5 kV/s 升压速率条件下的击穿电压测试结果如表3和图4所示。

表3 Parylene-C薄膜击穿电压Tab.3 Breakdown voltage of Parylene-C films

图4 Parylene-C薄膜击穿电压Fig.4 Breakdown voltage of Parylene-C films

从表3中可知,所选17 μm薄膜击穿电压平均值为3.65 kV,27 μm薄膜击穿电压平均值为5.27 kV,随着膜厚的增加,薄膜击穿电压增大,27 μm厚薄膜抗击穿水平约比17 μm薄膜抗击穿水平高44%。SADA中电刷组件工作电压通常在(50~150)V[15],因此,两种规格薄膜均可满足正常环境下的应用要求。

2.5 电子辐照

两种规格的Parylene-C 薄膜-铍青铜试片4种注量下的电子辐照试验后外观如图5所示。

从图5 中可知,1×1015e/cm2注量的电子辐照后,17 μm 的薄膜外观均完好,无起泡、开裂现象,27 μm有一片出现开裂现象;经5×1015和1×1016e/cm2剂量的电子辐照后,17 和27 μm 的薄膜均出现不同程度的起泡现象,且表现出膜越厚,起泡越严重的现象;经2.5×1016e/cm2注量的电子辐照后,17 和27 μm 的薄膜均未出现明显的起泡和开裂现象,但测试时发现薄膜明显变脆,轻微接触即大面积开裂,如图6所示。

图6 2.5×1016 e/cm2注量电子辐照后轻微接触时开裂现象Fig.6 Cracking phenomenon when slight contact after 2.5×1016 e/cm2 electron irradiation

针对电子辐照时Parylene-C薄膜出现开裂、起泡、变脆的原因进行如下分析:涂覆材料试片在制备过程中是先在铍青铜试片上涂刷少量的偶联剂,然后在气相沉积作用下进行Parylene膜层镀覆,因此电子辐照过程中起泡和开裂的原因与偶联剂和涂覆材料本身均可能有关系。从图5可知,膜越厚,涂覆材料起泡和开裂现象越严重,且由于在制备17和27 μm的薄膜时所用偶联剂的量是近似相同的,因此,初步分析认为起泡现象主要与Parylene膜有关,为了进一步验证起泡原因,对单组分Parylene膜、单组分偶联剂以及辐照前后涂覆材料薄膜(Parylene膜+偶联剂)进行了红外光谱分析,结果如图7所示。

图7 Parylene-C薄膜电子辐照前后红外特征峰Fig.7 Infrared characteristic peaks of Parylene-C films before and after electron irradiation

从图中可知,Parylene薄膜在600~700 cm-1处的峰强均随着辐照注量的增加而减弱,该峰为Parylene中苯环上C—H或C—Cl的吸收峰,可推断出电子辐照过程中Parylene中苯环上C—H或C—Cl键发生了断裂[16-18],表明辐照过程中的气泡主要是由于Parylene膜分解产生的。此外,2.5×1016e/cm2注量电子辐照后薄膜的热失重测试结果如图8所示。从图8中可知,电子辐照后Parylene-C薄膜热分解温度约为396 ℃,和辐照前相比降低了57 ℃,且整个降解过程较辐照前发生了明显的改变,这均表明经电子辐照后,Parylene-C薄膜结构上发生了改变导致其热稳定性下降。为了获得Parylene-C薄膜电子辐照的耐受上限注量,选取了27 μm规格的试片继续开展了1×1014e/cm2注量的电子辐照试验,试验结束后涂覆材料外观和附着力的测试如图9和表4所示。

图8 Parylene-C薄膜电子辐照前后热重曲线Fig.8 TG curves of Parylene-C films before and after electron irradiation

图9 Parylene-C薄膜经1×1014 e/cm2电子辐照后外观Fig.9 Appearance of Parylene-C films after 1×1014 e/cm2 electron irradiation

表4 1×1014 e/cm2电子辐照后附着力测试结果Tab.4 Adhesion test results after 1×1014 e/cm2 electron irradiation

结果表明,1×1014e/cm2注量的电子辐照后Parylene-C 薄膜外观均完好,无起泡、开裂现象。此外,其附着力等级为1 级,表明该注量辐照后,Parylene-C 薄膜仍可较好地粘结在铍青铜上。因此,试验结果表明Parylene-C 涂覆材料可在电子辐照注量不超过1×1014e/cm2的条件下进行使用。

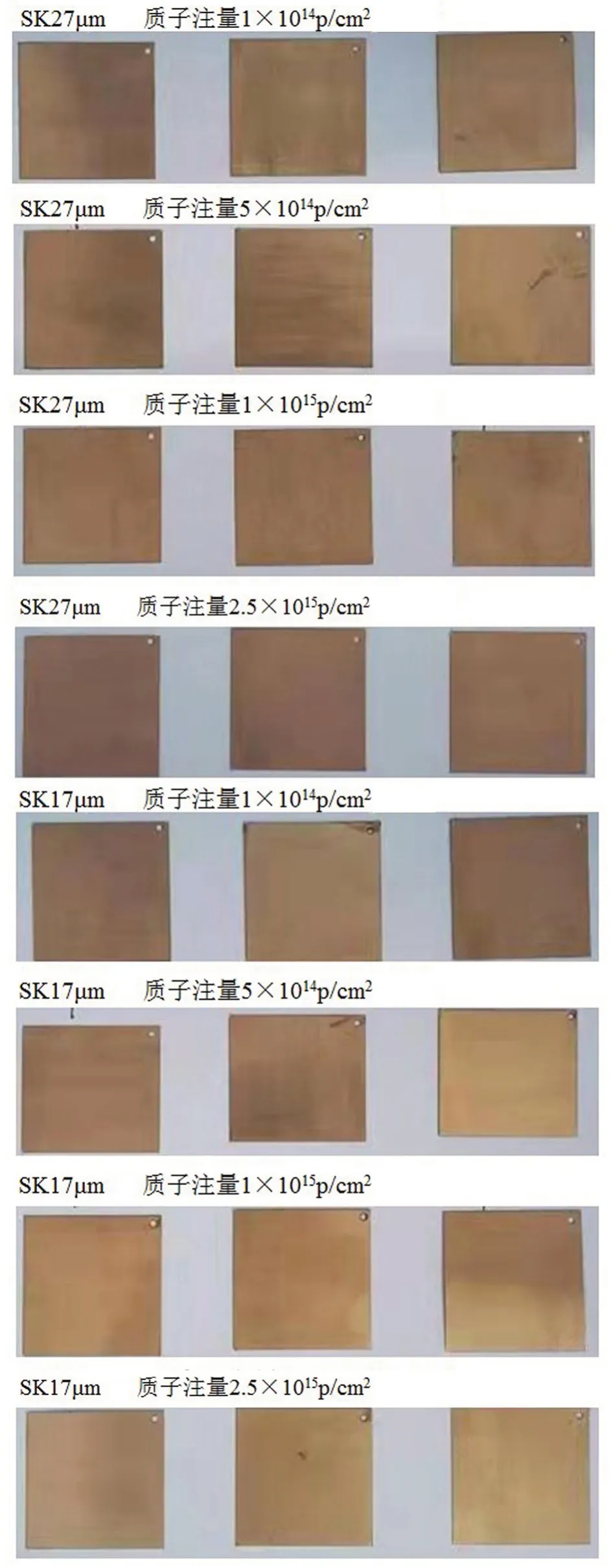

2.6 质子辐照

两种规格的Parylene-C 薄膜-铍青铜试片4 种注量下的质子辐照试验后外观如图10所示。

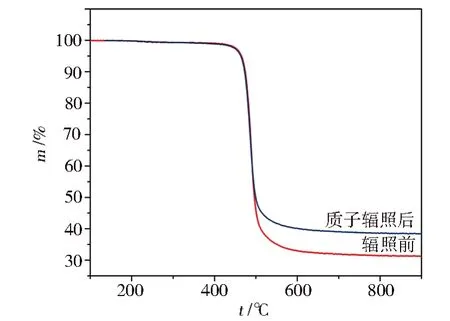

图10中能看出,经4种注量的质子辐照后,17和27 μm 的Parylene-C 薄膜外观均完好,无起泡、开裂现象。最大注量质子辐照后薄膜附着力、红外以及热失重的测试结果如表5、图11和图12所示。

图10 Parylene-C薄膜质子辐照后外观Fig.10 Appearance of Parylene-C films after proton irradiation

图11 Parylene-C薄膜质子辐照前后红外特征峰Fig.11 Infrared characteristic peaks of Parylene-C films before and after proton irradiation

图12 Parylene-C薄膜质子辐照前后热重曲线Fig.12 TG curves of Parylene-C films before and after proton irradiation

表5 2.5×1015 e/cm2质子辐照后附着力测试结果Tab.5 Adhesion test results after 2.5×1015 e/cm2 proton irradiation

经最大注量为2.5×1015e/cm2的质子辐照后,Parylene-C 薄膜在铍青铜上的附着力仍为1 级,表明该注量质子辐照后Parylene-C 薄膜仍可较好地粘结在铍青铜上。此外,从红外图谱中能看出,质子辐照前后薄膜的红外特征峰未发生明显的改变;从热重曲线中看出,质子辐照前后薄膜的热分解温度均(以分解3%计)为453 ℃,且降解过程基本一致,这均表明质子辐照未对Parylene-C 薄膜的结构造成显著的影响,薄膜可耐受2.5×1015e/cm2注量的质子辐照。

3 结论

(1)通过真空气相沉积工艺制备的两种规格的Parylene-C 薄膜的实测厚度平均值分别为18.2 和26.0 μm,薄膜与铍青铜粘结性较好,附着力等级为1级,均满足应用要求,这也表明Parylene-C 薄膜制备工艺稳定、可靠。薄膜的热分解温度约为453 ℃,击穿电压分别为3.65 kV(17 μm)和5.27 kV(27 μm),表明Parylene-C 薄膜热稳定性较好且具有较强的抗电压击穿能力。

(2)经历1×1015、5×1015、1×1016、2.5×1016e/cm2四种注量下的电子辐照后,薄膜均出现了不同程度的起泡、开裂和变脆的现象,热分解温度较未辐照时下降了约57 ℃,热降解过程明显发生了变化。分析可知,主要原因是Parylene 薄膜在辐照过程中结构产生了破坏。经历1×1014e/cm2注量的电子辐照试验后,薄膜外观完好,仍可较好地粘结在铍青铜上,附着力等级为1 级,表明Parylene-C 涂覆材料可在电子辐照注量不超过1×1014e/cm2的条件下使用。

(3)经1×1014、5×1014、1×1015、2.5×1015p/cm2四种注量的质子辐照后,Parylene-C 薄膜外观均完好,无起泡、开裂现象,附着力仍为1级,热分解温度和红外特征峰较辐照之前均无明显变化,表明薄膜可耐受2.5×1015e/cm2注量的质子辐照。