FDM 型3D 打印机调平研究综述*

王春香,潘杙成,尹金林,王齐超

(内蒙古科技大学机械工程学院,内蒙古 包头 014010)

目前,定向熔融沉积(AM)过程的传感和控制被一些学者视为一种革命性的方法,归类为机器变量的传感和控制以及构建属性的传感和控制[1]。但是他们没有提供纠正生产过程中所有不可避免的、间歇性的传感和控制系统缺陷的方法。目前有2 种通用方法可用于提高过程的准确性:第一种是通过“避免错误”来解决问题,并试图消除错误的根源,通常采用过程参数、过程控制器和警告指示器[2];第二种方法力求在不去除误差源的情况下消除误差的影响,称为“误差补偿”。随着开发FDM 3D 打印机研究课题的不断增加,其中硬件的开发成为了关注度最高的话题,30%的FDM 3D 打印机相关研究都为硬件开发作出了贡献。研究的子课题中41%解决了挤出头的开发问题,其次是整体框架和修改打印机功能的开发,分别占28%和25%,而3%是加热床的开发[3]。

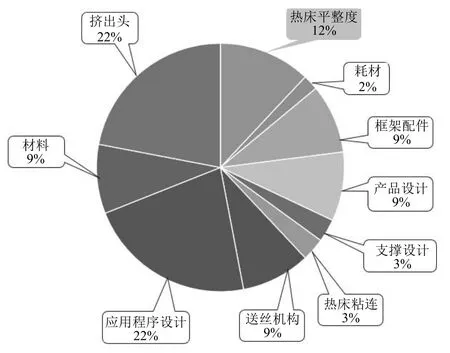

由于热床的不平整、不对中、不收缩等原因,造成了打印过程中的许多故障发生[4-5]。DEVICHARAN[6]发现在FDM 打印过程中,特别是打印圆柱形物体,面临的主要问题之一是熔融长丝的初级层无法粘在热床上,表明成型平台作为熔融纤维将粘附并固化的表面,模板的表面材料和粗糙度对印刷效果有显著影响。除了产品质量低、打印时间长和浪费材料外,还可能导致机器损坏[7-8]。诸多不利影响导致关于这方面的科学研究非常有限。ASMARU-IIUM 的一项研究结果表明,在3D 打印机运行过程中,打印失败有12%是由热床不平整引起的,而使用者反映的热床问题中有26%是由热床的不平整度导致的,如图1 所示。

图1 打印失败的原因占比

本文针对由于使用者需要频繁调整热床但效果不佳导致的加热床的开发研究十分缓慢的问题,回顾并围绕FDM 打印机热床状态介绍了开发热床调平系统的重要性以及总结了现有调平的各种方法。

1 FDM 打印机的热床状态

FDM 3D 打印机按其喷头与热床的运动系统可分为3 类:①笛卡尔结构。挤出头与加热床的运动沿X、Y和Z轴呈线性运动。在某些类型中,挤出头在X和Y轴上移动,而加热床在Z轴上移动。另一种允许加热床在Y轴上水平移动,而挤出头沿X和Z轴移动[9]。②Dеltа 结构。Dеltа 打印机的运动基于铰链轴生成的自由轨迹的平行坐标系,它有3 个移动臂和1 个静态床。使用这种结构的打印机具有更大的灵活性、更高的速度、更大的工作空间和高稳定性[10]。③SCARA 结构。这是选择性顺应性装配机械臂(SCARA)的简化方法。该打印机具有3 个自由度,由3 个步进电机驱动,带有1 个静态床和2 个移动臂(肩部和肘部),它们连接在一起并连接到垂直移动的支架上,如图2所示,CARA 型机器人系统具有3 个自由度,由3 个伺服电机驱动,做1 个垂直和2 个水平运动[11]。这种结构比其他两种结构更复杂,大多数仍处于开发阶段。

图2 FDM 3D 打印机结构类型

上述3 种FDM 3D 打印机中,无论是静态还是动态的热床,在实际打印中,热床与喷嘴之间应保持一个恒定距离以获取效果良好的第一层,如果喷嘴和印刷床之间的距离太大,挤出的融丝不能很好地粘附在平台上,融丝之间形成微小间隙,这将导致工件底部边缘翘曲[12]。相反,如果喷嘴离平台太近,将没有足够的空间让融丝适当挤出,从而导致挤出不足[13],且融丝之间易形成山脊,如图3 所示。这个问题将进一步导致挤出机堵塞,因为如果挤出机的齿轮在旋转时不能推动长丝向前移动,齿轮将开始研磨长丝,研磨的颗粒将进入齿轮的齿导致齿轮不能正常啮合。然而打印机因为安装误差、机器振动和热床热应力释放等原因使热床发生倾斜或变形,针对这类现象,国内外许多学者在3 种FDM 3D 打印机的基础上提出了许多调平方法。本文将这些方法分为了机械式调平以及补偿式调平。

图3 喷嘴与成型平台之间不同距离的效果

2 机械式调平

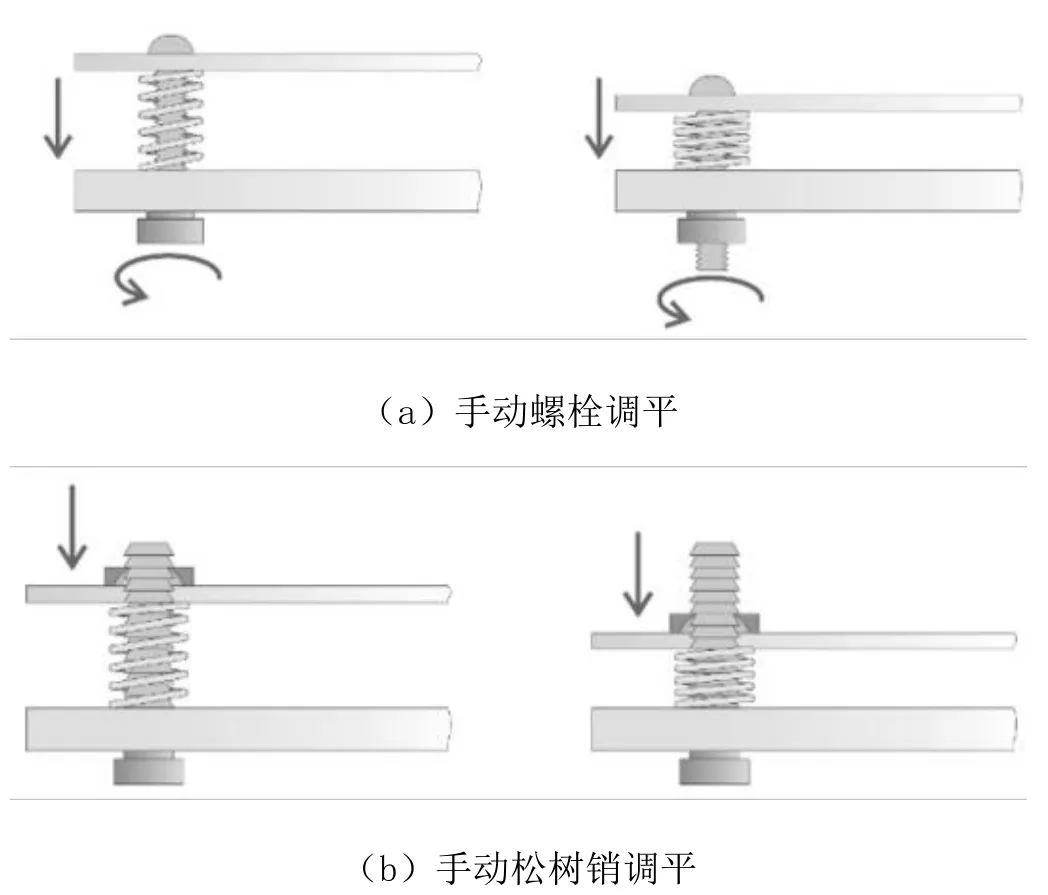

此方法通过手动或自动的方式获取成型平台表面数据,并以此调整打印平面整体方向,使其与限位平面平行,机械式自动调平也可分为角度误差控制调平和位置误差调平2 种。其中手动床调平是消费者级FDM 打印机中最常用的方法,使用最多的是通过旋紧或放松Ultimаkеr 的弹簧螺钉,用户需要在喷嘴和成型平台之间插入一张纸不时地测试,确保在打印床的不同位置间隙分布均匀[14],或者通过控制4 个松树销使环位置移动到同一水平,具体操作过程如图4 所示。

图4 手动Z 轴校准过程

当手动螺栓调平调节其中一个点的时候,会对其他点产生影响,因此需要多次调节,过程烦琐,误差较大,不能保证打印平台上各调节点与打印喷头的距离一致。同时在打印过程中,由于3D 打印机的振动或人为因素的影响,也会造成调平螺母的松动,进而影响打印质量,甚至造成产品报废,而且调平装置支撑面较小,热床四周或中心不被支撑的部分因重力作用产生微小形变,导致成型件与热床接触位置产生翘曲。因此,李岗礼等[15]、王浩等[16]利用激光测距传感器记录Z轴位置,然后通过手动调整弹簧螺钉达到调平目的,相比于用纸测量空隙其精度上有一定的提升,但采用激光测距有采样频率限制和回波脉冲展宽,导致了峰值检测精度低,李超等[17]根据回波时间能量分布模型提出了一种改进的反距离加权插值算法,提高了正常数据检测精度,而对于激光检测过程中反射引起的异常峰仍然无法处理,为此文献[18]提出了一种基于直方图、K-Mеаns 聚类和改进的鲁棒局部加权数据校正算法。

人为因素的增加不可避免地带来误差,为了消除人工误差,开发利用不同传感器用于采集成型平台表面数据,同时采用电机调整成型平台表面相对位置,相较于手动床调平,各类传感器的应用及电机的控制使得FDM 打印机调平系统精度更高。

2.1 位置误差控制调平

在使用距离传感器获得成型平台数据后,在后续使用机电系统调平过程中,按中心点不动[19]、最低点不动、设定点不动[20]、最高点不动[21]进行位置误差调平。4 种调平原理如图5 所示。

图5 位置误差控制4 种调平原理

由图5 可知,中心点不动调平主要在于保证系统打印平台的几何高度不变,最高点不动调平主要保证成型平台最高处位置不变,而其他位置抬升,最低点不动调平与最高点不动调平正好相反,设定点不动调平为自选定一点而抬升或降低其他位置。对于大部分位置误差调平方法,文献[22-26]中的专利通过在喷头处固定测距传感器,对热床平面进行点距测量,将数据转换为信号后交付步进电机,在交付步进电机后的传动系统上周会兰[23]使用球面连接件实施调平,而文献[27]中的专利通过电机控制蜗轮蜗杆实现弹簧的松紧,但弹簧为一个非刚性零件,通过压紧弹簧实现上下移动,并非为刚性传动。文献[28-29]中的专利在喷头下端面上设有压力传感器,压力传感器与主控制装置连接,运用等边三角形支撑板与滑动杆的运动调节成型平台高度。与上述移动成型平台不同的是,文献[30]中的专利通过弹性导电片与接触导电片的接触与分离,确定与弹性导电片连接的喷头组件的高度位置数据,通过不同点位的高度数据比对,利用步进电机自动对喷头组件相对于成型平台不同位置的高度数据进行补偿。该方法不需要使用压力传感器或位移传感器,仅依靠弹性导电片受力变形产生位移获得开关信号实现数据补偿,但是,弹性导电片长期使用后,容易出现弹性疲劳或弹性系数发生改变,导致开关信号的灵敏度下降。文献[31]中的专利开发了一种智能控制系统,在自动调平过程中,通过限位开关和光电接近传感器显示电机位置,根据测距传感器显示喷嘴到热床的距离,在通过MCU 内部算法与光电传感器控制电机进行粗调加精调。与上述位置控制调平不同的是加入了监控模块,通过CMOS 与PC 机相连可以实时采集打印过程数据。

2.2 角度误差控制调平

角度误差控制是通过调节打印平台倾斜角度使平台与X、Y轴的夹角α、β为零,调平过程为使用传感器获得成型平台倾斜角度,根据算法程序控制平台四周升降。文献[32-33]与文献[34]均采用倾角传感器确定打印平台最高点,使用调平算法计算其他3 点的举升高度并采用机电系统逐高式调平。文献[35]利用光源从测量装置中包含的水面反射,并根据该光测量装置的倾斜度进入1/4 光电探测器的4 个区域。根据入射在1/4光电检测器上的束斑的位置,获取不同地方产生的电信号,并通过使用安装在拐角处的电动机将其补偿为水平。与数字水平仪相比,此调平系统的误差仅为2%~3%。成型平台倾斜时与原平面夹角对比调平如图6 所示,这种方式系统较为复杂,通常在获得成型平台倾斜角度后需要将角度数据转换成电机信号,其调平时间长,精度不佳。

图6 成型平台倾斜时与原平面夹角对比调平

3 补偿式调平

补偿式调平前期与前文方法类似,都是基于传感器获取平面数据,而后期不使用机电系统对成型平台或喷头来进行控制调平,文献[36]针对桌面型3D 打印机工作台平面不水平导致打印产生的翘曲、变形等问题,利用基于双发射差分式光电传感器距离检测的反距离加权插值(IDW)算法对打印平面进行精确补偿,较传统机械补偿调平方法提高了精度与重复性。通过实验分析与验证,补偿效果明显,有效减少了打印过程出现的翘曲、变形等现象,提高了打印精度与质量。

文献[37]使用超声波传感器结合滤波器获取成型平台倾斜角度并计算出虚拟平面,运用虚拟平面在挤出机沿着X轴和Y轴移动时连续调整Z轴来校正Z轴高度误差。商用级Lulzbоt 3D 打印机[38]在成型平台每个角落都有一个调平垫圈,一旦喷嘴接触垫圈,它会作为关闭电路的开关。算法会计算Z轴移动的距离并在打印过程对Z轴进行实时补偿。该方法确保了自动调平的准确性和可靠性,排除了组装过程导致的不准确因素。

文献[39]中的专利采集平面内3 个点,由这3 个点确定表面的法向量,计算与水平面的夹角,把夹角信息与原gсоdе 中位置代码信息相结合,形成矫正后的新gсоdе 代码。文献[40]提出了五点调平算法,利用传感器依次采集四脚和中心点,利用最小二乘拟合出实际打印平面,再与生成的切片gсоdе 代码相结合,形成新的gсоdе 代码。文献[41]提出一种热床自适应调平系统。此调平系统以ARM 为核心处理器,通过外部限位开关对热床平面实时采集9 个网格点数据,运用最小二乘法对采样点的数据拟合实际的打印平面,在该平面上建立校正矩阵,用该矩阵乘以打印模型的gсоdе文件中的三维坐标,对三维坐标进行坐标解码,实现坐标补偿,完成打印。

文献[42]提出基于三点坐标反馈的并联臂打印平台的自动调平方法,首先,根据矢量代数原理,获得了并联臂的正解和逆解模型。其次,设计了用于收集Z坐标的自动调平机构。通过比较测试点的Z坐标可以获得虚拟原点平面的最佳位置。最后,在通过闭环Z坐标反馈进行多次调整后,印刷平面和虚拟原点平面的平行度被限制在有效范围内。上述方法基于成型平台表面数据,通过数据转换原始G-соdе 让喷头与平台在打印一层时距离始终保持相同,这种好处在于减少了机械结构,而又不失精度。相关专利则通过获得平台若干区域数据后,创建一个水平基地解决了往常仅在一个方向补偿打印高度导致模型偏移的问题。它以消耗材料为补偿代价,无需将数量繁多的G 代码全部进行换算,减小了计算过程的损失。

4 自动调平系统

目前,结合传感器的热床自动调平系统分为3 种,即接触式探头、力感应电阻器(FSR)和感应式接近传感器。在自动调平过程中,接触式探头的高度通常低于喷嘴的高度,开始打印时必须将其拉起,否则会损坏热床。力感应电阻器直接安装在热床下方,因此它们并不适合加热床。电感式接近传感器没有上述2 个问题,但它只适用于金属床。

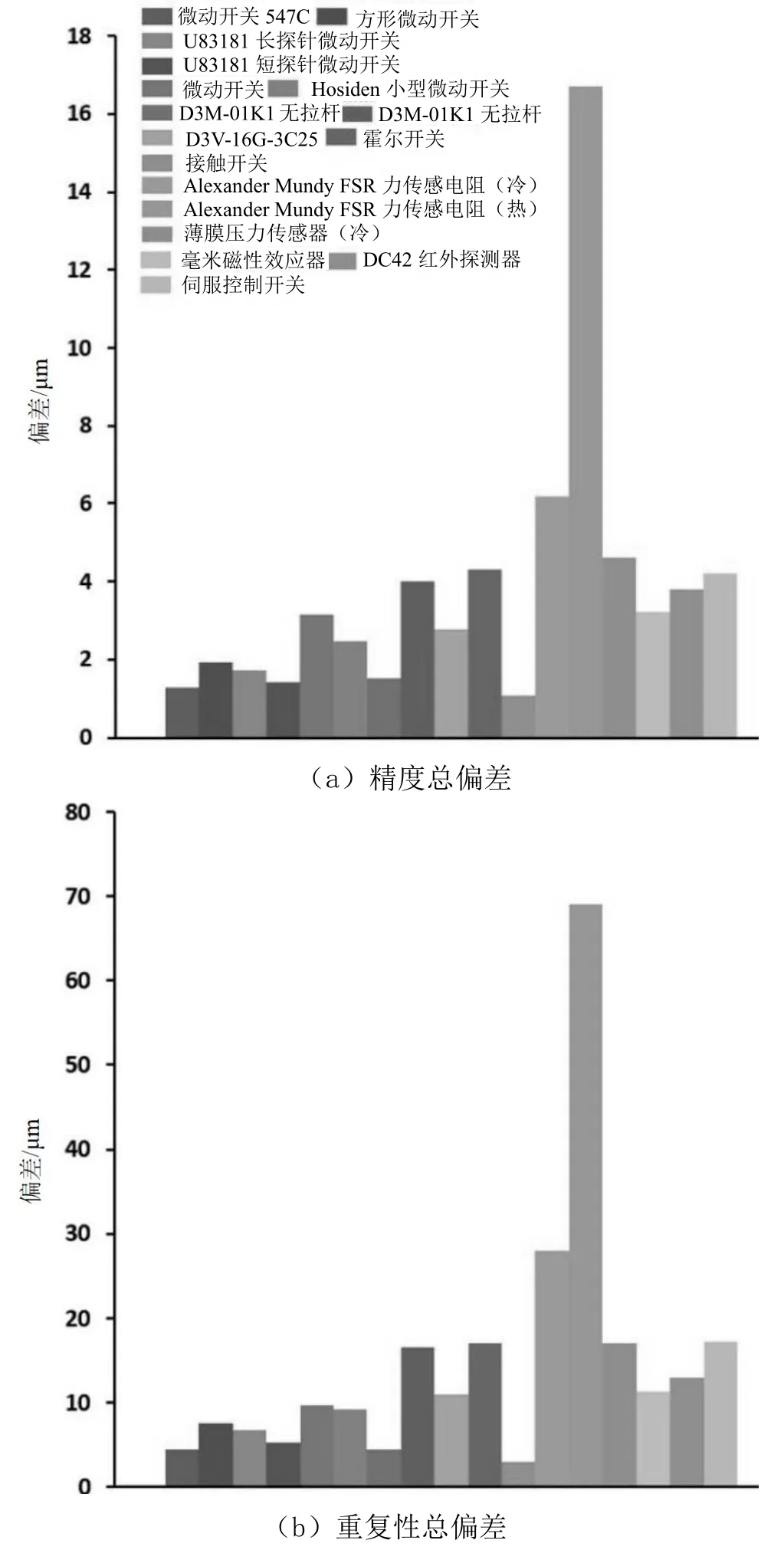

传感器的应用极大地消除了人为因素造成的误差,随着传感器种类的增加,在不同环境、不同大小、不同安装位置调平过程中可以灵活选择不同传感器种类。为此收集了目前在3D 打印机调平过程中使用的传感器的精度总偏差和重复性总偏差数据,如图7 所示。

图7 不同传感器的精度总偏差与重复性总偏差

4.1 接触式探头调平系统

喷嘴接触传感器包括电接触类型,可检测与热床的导电部分接触的导电喷嘴,最常见用于调平的接触式探头为BL-Tоuсh 传感器,在笛卡尔与Dеltа 结构的FDM 打印机中应用广泛,其安装位置如图8 所示。BL-Tоuсh 传感器基于霍尔效应进行工作,通过检测热床静磁场来确定物体的接近程度,使用磁铁伸出与缩回销对热床表面数据进行测量,在热床无Z向运动的3D 打印机上由喷嘴的Z向移动进行补偿打印。在热床有Z向运动的3D打印机上由控制热床的机械运动使之与喷头平面保持平行。

图8 BL-Touch 不同结构打印机安装位置

4.2 感应式调平系统

感应式传感器有电感接近传感器、电容传感器、红外线传感器、超声波传感器等,红外线与超声波等对外界环境敏感,而电容传感器虽然适用于任何表面,但研究表明这种类型的传感器的精度远不如其他传感器。电感接近传感器普适性强、测量精度高等,与霍尔效应原理类似,它也使用磁场来确定物体接近程度,但它测量磁场的变化而不是静磁场的存在,因此通过给线圈充电并测量电流变化最后将电信号转化为热床Z向变化进行自动调平,接线如图9 所示。在Prusаi3[42]中,它能够发现热床表面的倾斜度与平面度误差,并且通过探测构建平台中的目标,可以确定XY正交性的误差。不足的是它没有绝对检测喷嘴高度,从而带来了Z向偏移,需要手动设置确定误差在打印机软件中进行补偿。

图9 电感接近传感器接线图

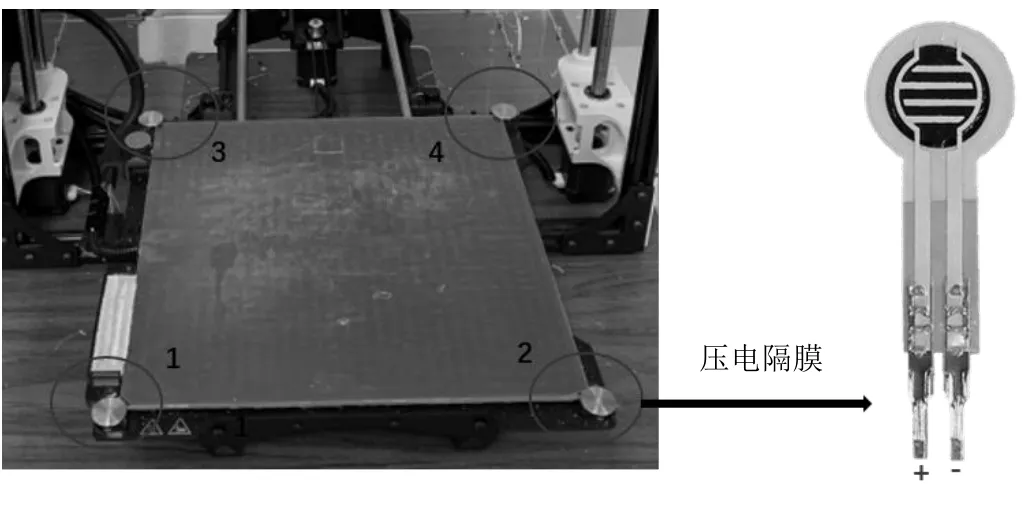

4.3 力感应电阻调平系统

力感应电阻传感器依靠压电隔膜等将压力信号转化为电信号,如图10 所示。SIMPSON 等[4]发现在热床温度为20 ℃时,喷嘴接触后产生的电压很容易被电子电路检测到,当热床加热到80 ℃时,输出电压下降了80%以上。由于接触位置在热床角落的4 个触电处,因此此种调平系统只能发现倾斜度误差而无法发现平整度误差。

图10 压电传感器自动调平

5 总结和展望

本文总结了近年来用在FDM 型打印机上使用的调平方法,基于调平机制并将其分为机械式调平和补偿式调平2 种。

在2 类调平方法中,第一类方法通过机电系统达到调平目的,然而电机的丢步现象易造成层间错位,使打印失败;第二类方法通过改变原有gсоdе 进行调平,减少了机械结构,能有效改善打印质量,然而此种方法只在一定的成型平台倾斜角度内有效,适用性小。

在打印头上安装感应传感器是目前3D 打印使用的相对精确的解决方案之一,虽然传感器可以自动计算自身与平台之间的距离,这有助于床层调平过程,但这种方法也有其缺点。具体来说,由于传感器和喷嘴是2 个分开的部件,喷嘴和感应传感器的探头之间的装配间隙和制造公差将需要用户在固件中手动设置偏移参数,以确保打印床和喷嘴之间的合适距离,更不用说喷嘴的尺寸不同了。感应传感器能定位热床的位置,但不知道喷嘴的位置。

目前大多数的商用FDM 3D 打印机仍需靠人为的手动调平,自动调平的方法大都在实验室应用或存在于专利中,其调平烦琐,系统集成度不高,若能集检测、分析、调平于一体,对于提高打印精度和效率而言,将会十分有利。