新型盘式制动器衬片的研制及性能研究

王胜鑫 王煜鹏 张新闻

(1. 桐庐宇鑫汽配有限公司,浙江 嘉兴 314000;2.浙江科技学院,浙江 杭州 310000)

0 引言

国外汽车制造业起步早发展快,人们普遍对汽车的环保和安全性能要求比较高,很早就注重到了制动器衬片对环境的影响,在国内还是使用石棉当作摩擦材料时,国外早已使用其它半金属或者少金属以及无石棉有机型材料代替。现在国外用于制动器衬片的材料已经从半金属/少金属发展为有机增强材料,使用寿命可达5 万km 以上,其耐高温、高耐磨、低噪音、制动灵敏及舒适安全环保等整体性能都较高,价格也比较高[1]。

国内汽车制造业起步晚,发展却很迅猛,这对制动器衬片的生产和性能提出了更苛刻的要求,除了具有良好的摩擦性、耐磨损性能和机械强度之外,更提出了高耐热性、低噪音、低粉尘、良好的刹车舒适性和环保安全的要求[3]。与此同时,国内大部分制动器衬片制造企业存在技术水平低、规模小、产能低等问题,还不能满足国内汽车业发展的需求[2]。仍然有部分厂家还在生产使用石

棉做摩擦材料的产品,寿命普遍只有2 万~3 万km,也有大部分实力较强企业研产的制动器衬片的刹车性能和耐磨损性能均较高,能够满足行业需求,使用寿命也可达5 万km,但存在制动器衬片材质硬,容易出现伤及对偶零部件和产生噪音等问题,相比进口产品缺乏竞争力。因此,为满足市场需求,提高核心竞争力,本文基于传统制动器衬片提出了一种新型高性能钛基盘式制动器衬片设计,致力于解决国内制动器衬片的摩擦系数较低、制动效果不理想、使用寿命低、制动温度300~350 ℃以上存在热衰退等问题。

1 制动器衬片结构组成

制动器衬片结构如图1,由底板和摩擦衬块两部分组成。汽车制动原理是通过摩擦衬块夹紧刹车盘使车轮停止转动,制动过程中动能转换为热能,因此要求摩擦衬块要有足够的抵抗高温和抵抗腐蚀的能力。可从材料和生产制造方面,来达到制动器衬片高性能的设计目的[4]。

2 高性能设计方案

传统的摩擦材料以石棉为主,但石棉对环境污染严重,对人体健康也有潜在的威胁,因此探索出了新型的摩擦材料,如玻璃纤维、金属纤维、耐热性增强纤维等。同时,为了能将新型摩擦材料的优点最大化,对原料预处理工艺和压制成型工艺进一步调整优化,以期望达到制动器衬片高性能的设计目的。

图1 制动器衬片的结构图

表1 新型摩擦材料配方表

2.1 新型摩擦材料方案

钛基材料作为新型的摩擦材料,对环境友好,具有优良的力学和物理性能,化学性能稳定、硬度低,耐腐蚀性、耐磨性、耐热性好,具有隧道效应的结构可为其带来高模量和高强度[5]。将钛基材料作为摩擦材料的主料,结合其他辅助增强材料,以保证产品强度、摩擦性能及磨损性能等。

通过正交试验和响应面分析[6],确定了最优的新型摩擦材料配方如表1 所示,以确保研制的制动器衬片具有低热导率、高耐热性、高耐磨性、高稳定性、高红外反射率以及优异的滑动性等优越的物理性能和化学特性。

其中,钛基材料是钛酸钾晶体(30%~50%)与钛酸钠(40%~60%)混合,应用高温合成,其作用是提高本产品的柔韧性、耐高温性和稳定性;减摩材料是成型的小颗粒石墨,其作用是调节本产品的摩擦系数;配方中去掉还原铁粉,减少钢纤维用量,防止生锈,解决硬度大、易伤对偶等问题;使用多孔性、颗粒性材料作为填料,使产品具有较小的密度、较大的孔隙度,减少制动过程中的噪音;减少了树脂类材料的用量,添加了无机粘结剂,减轻热衰退的影响,稳定了产品的高温摩擦系数。

2.2 制备工艺优化方案

新型摩擦材料的成型与制备从其本质的物理和化学特性出发[7],采取合适的制备工艺和方法,以期生产出稳定性强、成本低廉、高温摩擦性能优异的制动器衬片。

图2 制动器衬片生产工艺流程图

如图2 所示,在原料预处理工艺方面,设计了定时混合定时分解设备,分别对纤维材料和其它小分子增强材料进行分解,使得原材料分布更均匀,生产出的制动器衬片各项性能更稳定。在压制成型工艺方面,采用二步成型法,先预成型制成冷坯,后再热压成型,该方法可使粉料在模腔中分布均匀,流动性较好;接着采用冷压成型机统一冷坯形状;最后使用热压模进行加热,结合程控热压成型机,保证制造出来的新型盘式制动器衬片的摩擦性能更稳定[8]。

采用钛基新型摩擦材料和新型制备工艺的制动器衬片,其实物外观如图3所示。

图3 制动器衬片实物图

3 制动器衬片产品性能验证

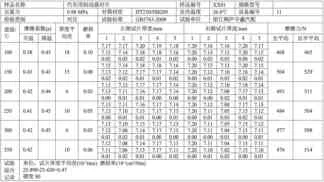

将按照上述配方和工艺研制的制动器衬片实物进行台架试验,可得试验数据如表2。

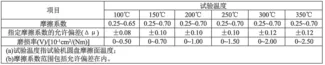

结合表3 中的相关国家标准[9],进一步分析试验数据可得:

(1)摩擦系数:0~350 ℃摩擦系数达到0.37~0.47,产品摩擦系数高,制动力矩大,刹车效果好,汽车高速行驶时遇到紧急情况时刹车灵敏,制动平稳有效,确保了车辆高速行驶中的安全。

(2)磨损率:在0~350 ℃范围内,平均磨损率为0.18,相比国内其他同类产品,可以提高使用寿命一倍以上,达到国际先进水平,但价格却不到进口产品的二分之一。因其耐磨性好,磨损小,制动粉尘少,更符合国家提倡的环保低碳理念。

表2 制动器衬片性能检验记录

(3)耐高温:钛基制动器衬片的耐高温性能尤其好,可达680~700 ℃,国内同类产品在300~350 ℃时就有明显热衰退现象,钛基制动器衬片在350 ℃时摩擦系数平稳不衰退,且稍有增大,能够满足多种汽车类型的连续制动温度高的要求,确保了长途高速行驶紧急刹车、下坡连续滞刹的高温要求。

(4)舒适性:钛基制动器衬片硬度适中,不伤对偶零件,制动平稳有效,制动噪音小,舒适性好。

4 结论

随着国内外汽车工业的迅猛发展,高性能钛基制动器衬片的研制推广,一方面为汽车的安全发展提供了很大的帮助,另一方面新型制动器衬片可减轻汽车的质量,保障驾乘人员的安全,且满足人们对于燃油经济性和环保的要求。研究结果表明,该高性能钛基制动器衬片的设计方案安全可行。

表3 摩擦性能国家标准