重卡辅助动力电池加热系统能耗对比及优化

赵立禹,孙桓五,2,刘世闯,闫志远

(1太原理工大学机械与运载工程学院;2太原理工大学煤炭资源开采利用与装备工程国家级实验教学示范中心,山西 太原 030024)

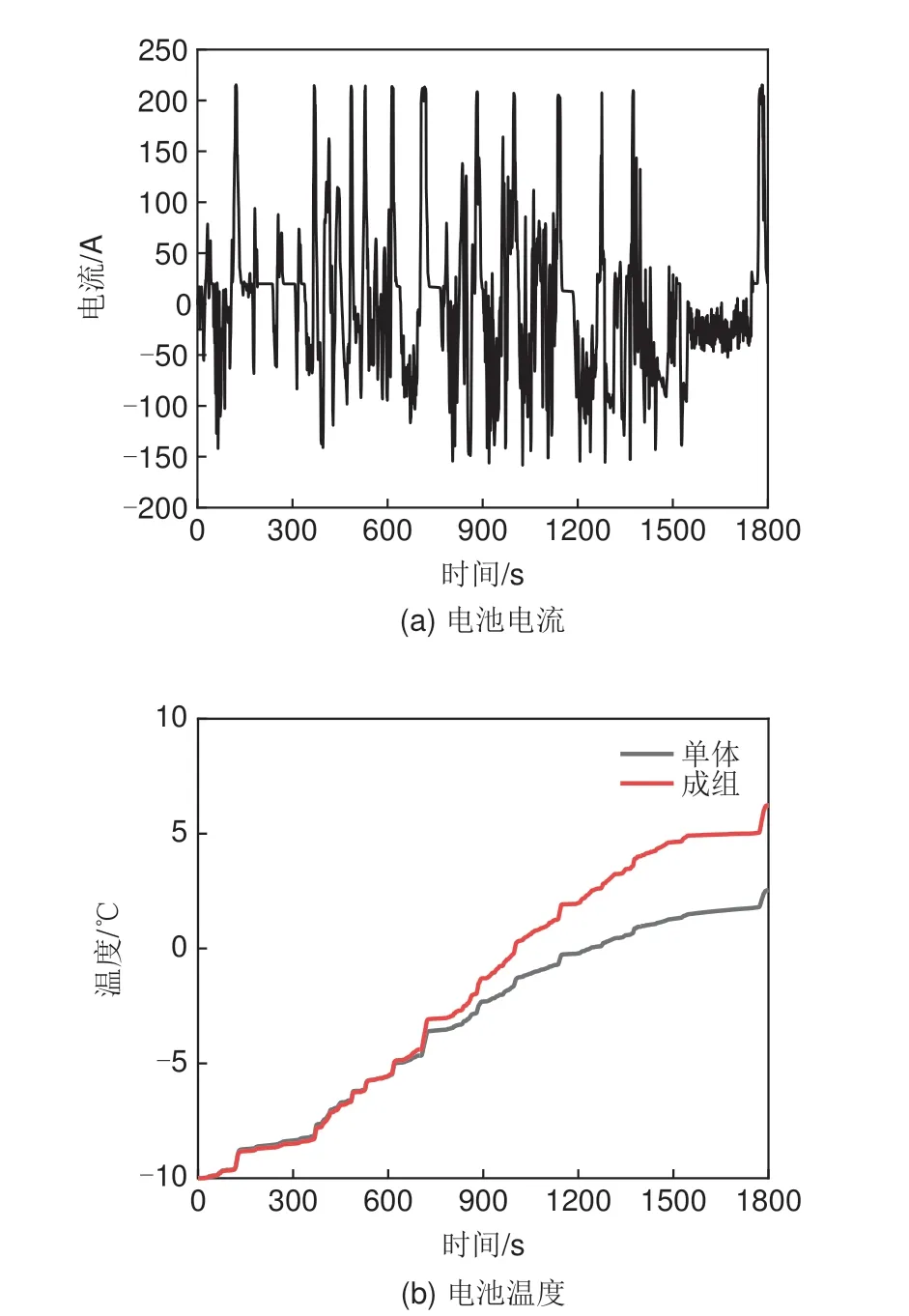

近年来,能源需求的增加和燃油汽车产生的温室气体排放问题,使得发展和利用清洁能源成为当务之急。而在各类车型的氮氧化物排放物和微粒物排放物中,重型货车分别占比74%和52.4%[1],因此,清洁的氢燃料电池重卡汽车是当前的研究热点[2-4]。目前,行业内多采用氢燃料电池和辅助动力电池并列驱动形式的重卡汽车[5-6]。锂离子电池作为氢燃料电池重卡的辅助动力源需要对燃料电池进行能量的补充和回收,电池两端电流变幅大、倍率大,如图1(a)所示。而低温环境下,锂离子电池充电放电性能差,制约着重卡的动力性,同时辅助动力电池间歇性工作,产热量小不足以达到正常工作所需的温度,如图1(b)所示,且低温下持续充放电会使锂电池性能恶化[7]。考虑到重卡工作环境复杂且对电池的高安全要求,如何在严寒环境下维持锂离子电池的工作温度,同时保证整车动力性、经济性是亟待解决的问题。

图1 C-WTVC工况影响下重卡辅助动力电池的电流与温度Fig.1 Current and temperature of auxiliary power battery under the influence of C-WTVC working condition of heavy truck

目前,电池组的加热方式主要分为内部加热和外部加热两种[8]。内部加热是对电池两端通电产生的焦耳热来加热电池。文献[9]研究了不同交流频率对电池加热的影响,在1337 Hz的交流激励下加热电池338 s温度从-15.4 ℃上升到5.6 ℃;文献[10]用双向电流脉冲对锂电池进行了预热,该方法能降低20%的能耗;文献[11]研究了锂电池低温脉冲自放电加热的方法,在SOC 大于80%时电池加热用时200 s温度从-10 ℃达到了20 ℃。内部加热虽然能高效地加热电池,但在选择交流频率和电流幅值等参数依然存在问题,保证快速加热的同时减少对电池寿命的影响以及电池自加热的安全性是不可兼得的[12]。

外部加热目前主要使用的加热源是PTC 加热、热泵空调加热和加热膜加热等[13]。PTC加热器具有热阻小、换热效率高等优点,其加热电池需通过气体或液体等中介传热源,热能损失多,冬季运行能耗加剧,降低了汽车的行驶里程。热泵空调加热是将周围环境的热量吸收转移到车内释放,获得的热量大于其消耗的电能,是一种高效的加热装置,但是随着温度的降低,热泵空调的能效也会显著降低,一方面是温度降低换热量降低,另一方面是热泵空调在寒冷环境下车外换热器结霜后不能有效吸收热量,甚至无法提供制热功能[14-15]。而石墨烯加热膜加热具有发热迅速、温升均匀的特点,其工作温度范围广,适应低温环境,且加热膜侧置于电池表面直接加热电池,热量损失小,同时石墨烯柔性加热膜还可根据电池或者模组的结构任意弯曲,是一种非常适合电池加热的外部加热源[16-17]。

对重卡辅助动力电池组而言,外部加热更能保证其安全性,同时也要考虑加热效率和能耗,虽然目前在电池加热方式和加热策略上有很多研究,但是大多数并不适用于间歇性充放电工作的动力电池。基于这些问题,本工作以石墨烯加热膜直接加热和整车余热间接加热的方法解决电池低温加热效率低、浪费能量等问题,并研究了不同加热策略对电池温升效率的影响。

1 模型与方法

1.1 电池模型建立

本工作选用某品牌3.2 V/50 Ah 的方形磷酸铁锂电池,电池信息见表1。

表1 磷酸铁锂电池性能参数Table 1 Performance parameters of lithium iron phosphate battery

1.1.1 电池电特性模型等效电路模型是一种不考虑电池内部化学成分及相应的化学反应,根据电池的电特性,由电源、电感、电阻和电容构建的与电化学反应模型电特性一致的模型,本工作采用二阶RC 电路模型,模型如图2所示。

图2 二阶RC模型Fig.2 Second order RC model

图中,Uocv为开路电压,Uo为端电压,Up为电化学极化电压,Us为浓差极化电压,Ro为欧姆内阻,Rp为电化学极化内阻,Rs为浓差极化电阻,Cp为电化学极化电容,Cs为浓差极化电容,根据图2可得变量解析式如式(1)。

1.1.2 电池电热耦合模型

电池的产热主要分为3 部分:化学反应产热、浓度差异产热、欧姆产热,其中浓度差异产热是由电池充放电过程中物质转移产生的,欧姆产热是由带电粒子的焦耳效应产热。因此可将电池的产热表示为

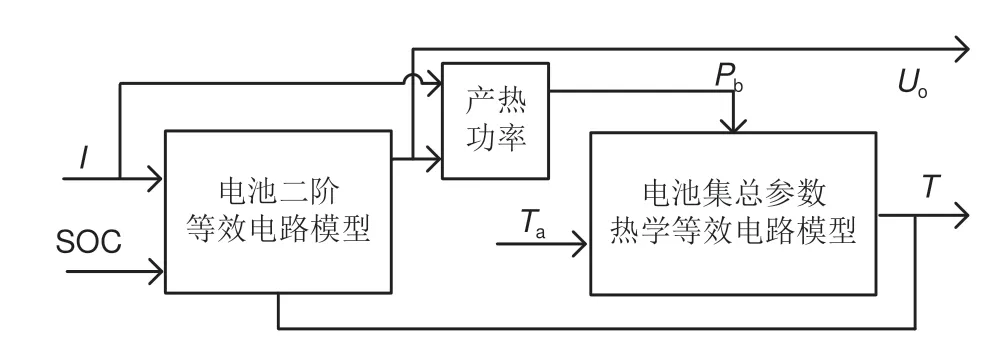

假设电池产热均匀,电池温度分布均匀,可将电池建立为集中参数热学等效电路模型,如图3所示。

图3 集中参数热学等效电路模型Fig.3 Centralised parametric thermodynamic equivalent circuit model

其中,Pb为电池产热功率,Cb为电池热容,T为电池温度,RT为电池与外界环境热交换的等效电阻,因此电池热模型可描述为

将电池的电模型与热模型耦合,如图4 所示。当电池有电流通过时,可根据电模型得到电池的端电压Uo和产热功率Pb,再根据电池的热模型可以推导电池的温度,而温度的变化又会影响电池电模型的电压和产热功率,因此了解电池电模型与热模型的耦合关系是研究电池加热系统的基础。

图4 锂离子电池电热耦合模型Fig.4 Electrothermal coupling model for lithium-ion batteries

1.2 加热膜模型建立

石墨烯加热膜是一种高导电、高导热的加热材料,加热膜的加热元件布置与等效电路如图5所示。

图5 加热膜加热元件布置与等效电路Fig.5 Heated film heating element arrangement and equivalent circuit diagram

加热元件的电阻为R=ρB/ah,其中ρ为电阻率,a、b、h分别为宽度、长度、厚度,c为加热元件间隔长度,根据并联电路的计算公式,并联电阻的阻值等于各分路电阻的倒数之和,可以得到加热膜的等效电阻Rz计算公式:

再由加热膜两端的加热功率P、加热电压U和电流I即可推导出单条加热元件加热热通量:

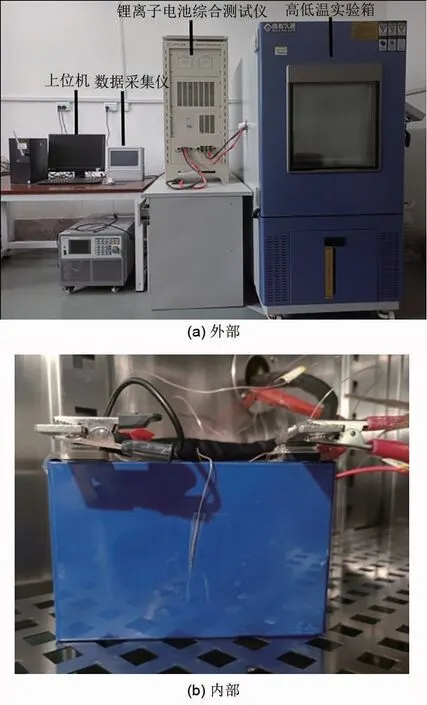

1.3 有效性验证

电池的参数通过混合功率脉冲特性(hybrid pulse power pharacteristic,HPPC)实验测试获取,通过对电池两端进行脉冲放电,记录电池在测试流程中的电流与电压值,获得不同SOC 下电池充放电内阻。实验数据的采集和获取在电池测试平台上进行,该平台由锂电池综合测试仪、高低温试验箱、32 路温度采集仪和上位机组成。电池测试实验台如图6所示。

图6 电池测试实验台Fig.6 Battery test bench

为了证明单体电池的模型准确性,需仿真条件与实验条件相一致,比较1 C倍率放电的仿真结果与实验数据。图7为仿真与实验结果的对比,数据显示仿真条件下的电池温升趋势与实验数据基本一致,同一时刻温度误差始终在0.5 ℃以内。因此,本工作建立的电池模型有效。

图7 仿真与实验结果对比Fig.7 Comparison of simulation and experiment results

2 电池加热策略

2.1 系统构型

考虑到使用单一加热手段能耗较高,本工作将石墨烯加热膜作为主加热源,当电池组温度较低有加热需求且整车车载热源有足够余热可以利用时,通过换热器引入燃料电池和驱动电机的余热加热电池组,构建如图8所示的加热系统。其中,电池组模块共由567 节单体电池,3 条支路组成,加热模块为电池与电池之间添加石墨烯加热膜加热,换热模块由换热器和氢燃料电池换热回路以及驱动电机换热回路组成。

图8 加热系统构型Fig.8 Heating system configuration

2.2 加热温度范围与初始工况

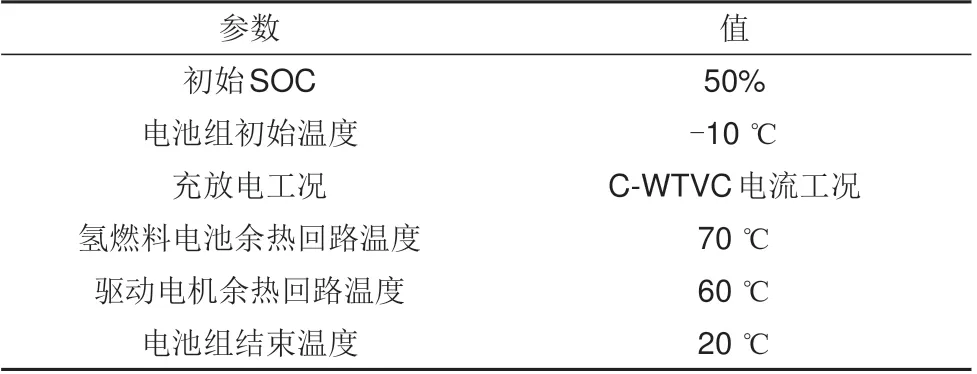

磷酸铁锂电池正常的工作温度通常在15~35 ℃[18],将电池组的温度控制目标定位在20 ℃,加热系统的初始条件设置见表2。

表2 加热系统初始条件Table 2 Initial conditions of heating system

2.3 传热原理

在重卡运行过程中,电池组产热热量首先用来加热自身,其次大部分热量被底部液冷板和循环冷液带走,少量热量散失在电池包内与空气的热交换中。因此可将电池温度的变化写为:

式中,CD为电池组热容;TD为电池组整体温度;TY为液冷管道温度;RD为电池组与液冷管之间的热阻;TS为石墨烯加热膜的温度;RS为电池组与加热膜之间的热阻;QD为电池组的发热量。液冷板一方面与电池组进行热交换,一方面与腔体内冷却液进行热交换,因此可将液冷管道温度的变化写为:

式中,CY为液冷板热容;TL为液冷板腔体内冷液温度;RY为液冷板与冷液之间的热阻。

冷却液分别与液冷板、散热器、换热器进行热交换,因此可将冷却液温度的变化写为:

式中,CL为冷却液热容;TL为冷却液温度;QH为换热器的换热功率。

石墨烯加热膜侧粘在单体电池表面与电池进行热交换,因此可将其温度的变化写为:

式中,CS为石墨烯膜的热容;TS为石墨烯的温度;QS为石墨烯的发热功率。

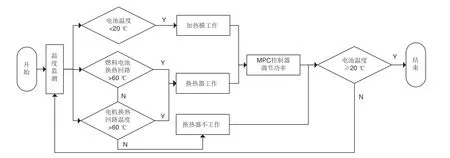

2.4 控制设计

电池加热系统控制策略如图9所示,控制器根据动力电池和换热器的热负荷实时调整泵的转速、换热器的开关和加热膜的功率,并在满足电池温度控制要求的同时选择能耗较低的功率组合。系统的实际控制目标为电池组的温度TD,系统的输入为电池的温度、底部液冷板的温度、冷却液的温度、换热器内液体的温度,输入扰动为电池的自产热,系统的输出为加热膜的功率。

图9 加热控制流程Fig.9 Heating system configuration

控制器选用线性时变模型预测MPC 控制,其实时性更好,并且具有滚动优化的特点,在控制领域有较为广泛的应用。首先要建立系统预测模型,将方程式(6)~(9)写成状态空间方程,Ẋ=AX+Bu+EV,Y=CX,其中

将其离散化得预测方程

系统的控制量是未知的,需要设定合适的优化目标,为了跟踪电池的期望温度,设计如下目标函数反应被控系统的跟踪性能:

其中,系统的预测时域为Np,控制时域为NC,r是期望值,MY和Mu为权重矩阵。式中,第1项用于约束系统在预测时域内输出量与期望量之间的偏差,第2 项用于约束系统在控制时域内的控制增量。同时,构建如下时域约束函数:

上式第1项约束是为了让石墨烯加热膜处于工作功率范围内,第2项是约束使其功率增量处于功率增量范围内。综上,MPC 控制器首先在预测时域内根据系统当前状态量和输出量,预测系统的未来输出,接着通过设定的优化目标在控制时域内求解,得到最优控制序列的第1 个量作为实际控制量作用于系统,到新的时刻,根据系统状态信息重新预测下一预测时域内的输出,通过求解得到新的控制量,由此形成控制闭环,直至完成控制过程。

3 结果与讨论

仿真采用AMEsim与MALTAB/Simulink联合仿真的方式,在AMEsim软件中搭建氢燃料电池重卡整车模型,在Simulink 中搭建控制策略,建立与AMEsim 的传输接口,利用Simlink 模块将数据输入到控制模块计算得出控制量,再将控制量输入到AMEsim模型中。

3.1 仿真结果

采用C-WTVC 车速工况,行驶工况如图10 所示。仿真结果如下:图11 为电池组无加热与不同加热系统对电池温度的影响,可以得出,在无加热的情况下,电池组温度始终达不到设定温度20 ℃;当有外部加热源加热时,电池都能到达设定温度;从加热时间来看,换热器单独工作时,电池虽能达到设定温度,但需要较长的时间;当加热膜和换热器一起工作时,加热速率最快,达到电池设定目标温度仅需923 s;使用PTC加热系统时,加热效果显著提升,但加热时间比加热膜系统的加热时间更长。从能耗角度对比,加热膜的加热能耗比PTC加热降低了30%,如图12 所示,这是因为加热膜是直接加热,热损失较小,而PTC 加热系统是间接加热,需要先加热冷却液,再将热量传递至电池组。

图10 C-WTVC工况行驶Fig.10 C-WTVC driving diagram

图11 各种加热方式对电池温升的影响Fig.11 Influence of various heating methods on battery temperature rise

图12 PTC与加热膜消耗功率对比Fig.12 Power consumption comparison between PTC and heating film

对上述仿真结果进行分析后,得到加热膜和换热器同时工作兼顾了效率和能耗,接着对比不同策略下电池温升变化趋势。如图13所示,可以得出,采用MPC 控制比PID 控制更接近目标温度,当电池温度达到预期温度20 ℃时,MPC控制的超调量更少,温度波动也相比PID 控制更稳定。图14 显示了两种控制策略下的能耗对比,MPC 控制依靠预测系统的未来输出,不断寻找最优控制量,加热功率提前降低,能耗相比降低了14%。

图13 不同控制策略电池温升对比Fig.13 Comparison of battery temperature rise under different control strategies

图14 不同策略加热膜功率消耗仿真对比Fig.14 Simulation comparison of power consumption of different heating strategies

4 结论

本工作在实验的基础上建立了较为准确的单体电池热模型,以此模型为基础提出了一种以石墨烯加热膜为主、整车余热为辅的电池组加热方法,搭建了加热系统的仿真模型,并对该复合加热系统进行了传热原理推导,设计了加热系统线性时变模型预测控制器。本工作得到的主要结论如下。

(1)加热膜加热系统比传统PTC 加热系统加热速率更快,且能耗降低了30%。同时,通过换热器合理利用整车热能也可以降低能耗、提高加热效率。

(2)本工作设计的MPC 控制策略能够发挥以加热膜为主整车余热为辅的加热系统的性能优势,其能耗对比PID策略降低了14%。