城镇埋地燃气钢管变形量控制值分析

向素平, 高明旭, 陆景慧, 杨永慧, 陈 功

(1.北京市煤气热力工程设计院有限公司, 北京 100032; 2.北京市公联公路联络线有限责任公司, 北京 100016)

1 概述

随着城镇的建设发展,道路桥梁、轨道交通、各类市政管线等新建市政设施在现状城镇埋地燃气钢质管道(本文简称埋地燃气钢管)周边施工的情况越来越多。施工引起局部土体位移,可能导致周边埋地燃气钢管产生局部下沉、上拱、侧移等变形,影响管道的安全性。为避免变形过大引起安全事故,应将埋地燃气钢管变形量控制在允许范围之内。

控制埋地燃气钢管变形量的实质是控制管道变形应力小于控制值。目前,针对埋地燃气钢管变形应力,还没有明确的校核准则。因此,本文首先给出了埋地燃气钢管应力校核标准,然后通过计算案例给出埋地燃气钢管变形量控制值的确定方法。利用有限元软件计算钢管变形应力,结合应力校核标准,采用试算法得到钢管变形量控制值。

2 埋地燃气钢管的应力校核

2.1 应力校核准则

埋地燃气钢管内输送的介质是燃气,根据文献[1],管道的应力校核准则可参照美国规范ASME 31.8—2018《输气和配气管道系统》(Gas Transmission and Distribution Piping Systems)。对于埋地燃气钢管,温度相对比较稳定,不考虑温度变化引起的热膨胀应力。根据ASME 31.8—2018第833.6条,应力校核准则为:

σP+σW≤0.75σS

(1)

式中σP——埋地燃气钢管内压引起的轴向应力,MPa

σW——重力、土壤荷载等外部荷载在管道中产生的轴向弯曲应力,MPa

σS——管道材料标准中的最小屈服强度,MPa

ASME 31.8—2018是针对气体通用要求,但是对于城镇燃气行业,安全要求更为严格,根据城镇燃气的规范体系,应力校核通常按燃气管道的许用应力考虑。参考CJJ/T 81—2013《城镇供热直埋热水管道技术规程》第5.1.1条,管道由内压、持续外载产生的一次应力的当量应力,不应大于在计算温度下埋地燃气钢管管材的许用应力。所以,本文埋地燃气钢管的应力校核准则为:

σP+σW≤σY

(2)

式中σY——埋地燃气钢管管材的许用应力,MPa

2.2 轴向应力

轴向应力计算式为:

(3)

式中p——管道内燃气的最大工作压力,MPa

D——管道外直径,mm

δ——管道计算壁厚,mm

对于目前埋地燃气管道的计算,还需要考虑管道腐蚀情况。根据工程经验,可按管道设计壁厚减去1 mm作为管道计算壁厚进行计算。

2.3 轴向弯曲应力

埋地管道应力计算的主要问题是要准确模拟管道与土壤的相互作用,本文用有限元法进行计算,基于Winkler弹性地基梁模型,使用有限元分析软件ANSYS V21模拟计算埋地燃气钢管在变形区受重力、土壤荷载等外部荷载而产生的轴向弯曲应力。

2.4 许用应力

GB/T 38942—2020《压力管道规范 公用管道》的附表B.1给出常用钢管材料的许用应力。参考GB/T 38942—2020第5.2.1.3.2款,对于焊接管道的许用应力,应计入焊接接头系数,具体参考GB/T 38942—2020表9。

对于城镇燃气管道,焊接接头系数多因管道设计压力和焊接方式不同而不同。考虑到现状城镇燃气管道中有部分管道的使用年限较长,焊接方式、无损检测情况无法追溯,结合工程实际经验,本文对现状燃气管道的焊接接头系数进行分类。

① 对于设计压力不大于1.6 MPa埋地燃气钢管,按单面对接焊且进行局部无损检测考虑,焊接接头系数取0.8。

② 对于设计压力大于1.6 MPa的埋地燃气钢管,按双面焊且进行100%无损检测考虑,焊接接头系数取1.0。

3 典型计算案例

3.1 计算思路

在实际工程中,现状埋地燃气钢管的最大工作压力、管道外直径、管道设计壁厚均已知,通过式(3)可计算出轴向应力。根据管道材质和设计压力,结合2.4节可得到管道的许用应力。

根据ANSYS V21软件试算,管道变形量越大,外部荷载在管道中产生的轴向弯曲应力越大。实际工程是根据特定的土壤基床系数计算出埋地钢管的变形量,本文的计算思路是逆向思维。结合式(2),假定管道周边土体位移已达到最不利情况,即管道下方土体局部出现空洞,采用试算的方法,调整不同的空洞尺寸,使ANSYS V21软件计算出的轴向弯曲应力达到最大允许值,进而,ANSYS V21软件计算出相应的管道最大变形量,此变形量即埋地燃气钢管的变形量控制值。

ANSYS V21软件中管道应力计算采用第三强度理论。

3.2 管土模型有限元计算

① 物理模型

本研究以某市政供热管道用浅埋暗挖隧道下穿埋地燃气钢管为例,建立数值计算模型。根据CJJ 200—2014《城市供热管网暗挖工程技术规程》第13.2.2条条文说明,浅埋暗挖隧道施工对周边环境的影响分区见图1,图中Ⅰ区为强烈影响区,Ⅱ区为显著影响区,Ⅲ区为一般影响区,Ⅳ区为原土层。埋地燃气钢管下方暗挖隧道时,由于土方超挖或水土流失,会导致隧道上方土体松散或孔隙水流失,再严重会在隧道上方形成空洞。

图1 浅埋暗挖隧道施工对周边环境的影响分区

图中h——浅埋暗挖隧道高度,m

r1——浅埋暗挖隧道顶部至燃气管道中心线的距离,m

r2——燃气管道中心线至地面的距离,m

b——浅埋暗挖隧道的宽度,m

θ——显著影响区的范围角,(°)

l1~l4——以浅埋暗挖隧道与y轴平行的中心线为对称线,两侧Ⅰ、Ⅱ、Ⅲ、Ⅳ区内燃气管道的长度,m

Z1~Z9——不同影响区分界处燃气管道的节点编号

图1中θ规定如下:

(4)

式中ψ——岩土的计算内摩擦角,综合考虑了岩土的内摩擦角和内聚力,(°)

建立三维物理模型,将燃气管道中心线所在平面定义为xOy平面,定义z轴垂直于xOy平面,且遵循右手螺旋法则。

图1中,宽度b取4.9 m,高度h取3.5 m,隧道顶部距离地面6 m。燃气管道的中心线距地面1.5 m,则r1为4.5 m,r2为1.5 m。管下土层设定为北京地区常见的粉土,查CJJ 200—2014表3.4.1-1,粉土的计算内摩擦角取30°,根据式(4),θ为60°。计算得出l1为2.450 m,l2为4.619 m,l3为3.381 m。根据工程经验,暗挖影响区范围一般为暗挖深度r1+r2的3倍,在此范围外的土体不被扰动,则埋地管道处于稳固状态。在计算过程中,确定计算范围时将管道固定点位于稳固状态,本文中l4取30 m。

② 边界条件

a.节点Z1和Z9处管道固定,在x、y、z方向上的位移均为0。

b.影响区节点Z2~Z8范围内管道,只在y方向发生位移。

③ 其他条件

a.管道规格

外直径为508 mm,设计壁厚为7.9 mm,考虑管道腐蚀情况后,计算壁厚按6.9 mm考虑。

b.最大工作压力

管道内燃气的最大工作压力为1.0 MPa。

c.管道材质

燃气管道选用L245焊接钢管,钢管标准为GB/T 9711—2017《石油天然气工业 管线输送系统用钢管》。钢管的弹性模量取2×105MPa,泊松比取0.3。根据本文2.4节,钢管许用应力为138 MPa,考虑焊接接头系数后的许用应力为110.4 MPa。

d.覆土压力

参考GB 50332—2002《给水排水工程管道结构设计规范》附录B,填埋式土压力系数取1.2,土壤密度取1 800 kg/m3,将这2个量输入ANSYS V21软件即可得出覆土压力。

e.土壤基床系数

以粉土为例,根据文献[2],Ⅳ区的基床系数取30 MPa/m。结合工程经验,Ⅳ区、Ⅲ区、Ⅱ区和Ⅰ区的基床系数近似成线性递减的关系。对于管道来讲,最不利情况为管道下方出现空洞,受多因素共同影响,空洞尺寸并无规律可循,但可以肯定的有两点:一是空洞范围内的基床系数可以取0;二是空洞尺寸越大,管道变形和应力越大。通过不同的空洞尺寸进行试算,可以推导出当轴向弯曲应力达到最大允许值时的管道变形量。

④ 计算结果

a.轴向应力

根据式(3)可计算出管道因压力引起的轴向应力为18.41 MPa。

b.许用应力

根据3.2.3节中的管道材质和设计压力,结合2.4节可得到管道的许用应力为110.4 MPa。

c.轴向弯曲应力

根据式(2),轴向弯曲应力最大允许值为91.99 MPa。

进行ANSYS V21软件试算。在Ⅰ区设置空洞,在Ⅰ区对称线两侧均匀分布。Ⅰ区空洞基床系数取0,Ⅰ区非空洞区域的基床系数取6.00 MPa/m,Ⅱ区的基床系数取13.65 MPa/m,Ⅲ区的基床系数取25.15 MPa/m,Ⅳ区的基床系数取30.00 MPa/m。

针对本文计算案例,当空洞沿管道轴向长度为2 m时,管道变形引起的最大轴向弯曲应力为92 MPa,近似为轴向弯曲应力最大允许值。

软件计算出管道在此状态下的最大沉降量,即埋地燃气钢管的变形量控制值。

燃气管道沉降后轴向弯曲应力分布见图2。图中色标数值单位为MPa,为了表述清楚,图2中y方向显示比例为50倍。管道最大轴向弯曲应力点位于Ⅰ区中心点,即节点Z5,轴向弯曲应力为92 MPa。

图2 燃气管道沉降后轴向弯曲应力分布(软件截图)

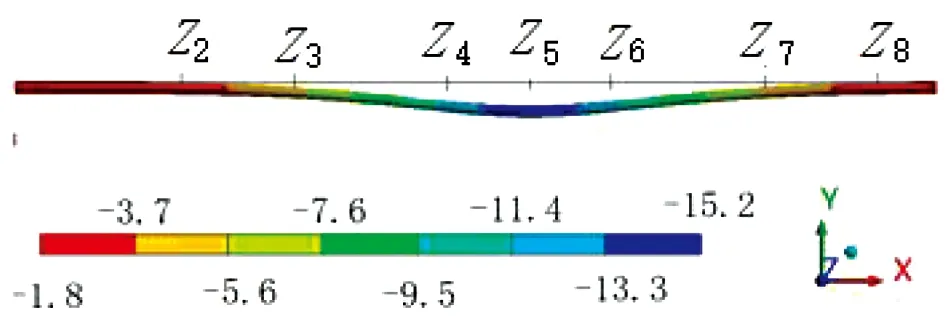

燃气管道沉降后y方向位移分布见图3,图中色标数值单位为 mm,为了表述清楚,图3中y方向显示比例为50倍。管道位移最大点位于Ⅰ区中心Z5点,y方向最大沉降量为15.2 mm,此值即埋地燃气钢管的变形量控制值。

图3 燃气管道沉降后y方向位移分布(软件截图)

埋地燃气钢管变形量控制值与管材、管径、壁厚、地下施工影响区及土壤的基床系数等因素有关,在实际计算时应结合具体工况参数。

4 结论

① 针对城镇埋地燃气钢管,提出管道应力校核准则。

② 根据城镇燃气规范体系,埋地燃气钢管应力校核通常按管道的许用应力考虑,管道内压引起的轴向应力和外部荷载引起的轴向弯曲应力之和,应不大于管道许用应力。

③ 基于应力校核准则,给出埋地燃气钢管变形量控制值的确定方法。利用有限元计算软件,以最大工作压力1.0 MPa、DN 500 mm的埋地燃气钢管为例,进行变形量控制值计算。

④ 埋地燃气钢管变形量控制值与管材、管径、壁厚、地下施工影响区及土壤的基床系数等因素有关,在实际计算时应结合具体工况参数。