浅谈商用车平台化和模块化设计应用

何斌

(安徽江淮汽车集团股份有限公司,合肥 230041)

0 引言

随着科技和经济快速发展,排放法规、安全法规日趋加严,商用车市场竞争日益激烈、产品迭代加快,传统的基于单一车型的大规模量产研发模式已经无法快速响应市场需求[1]。商用车因其用户需求、使用场景、使用环境多样,使商用车产品分类丰富且复杂。近年来,商用车发展有5个明显趋势:

(1)基于地理区域和人文环境,细分高温、高原、高寒、高湿以及山区使用环境,产品做针对性、适应性开发以满足不同使用环境需求。

(2)使用群体年轻化,对造型、个性化以及舒适性要求日趋提高,驾驶室风格造型更新换代频次加快。

(3)排放法规不断升级,产品向绿色节能电动化方向发展。

(4)安全法规及功能配置升级加快,智能化、网联化发展明显。

(5)基于使用群体、使用场景,产品细分更加精细,产品需求向定制化、专业化方向发展。

目前,多数商用车企业仍然采用多平台、多产品策略,在现有平台和产品上做适应性开发,各平台产品采用局部设计变更与开发,缺少统筹全局考虑、平台化开发理念。现有平台化理论模型如图1,当前平台下包含很多产品,组成产品的系统总成零部件状态多、单件规模小,因此会出现质量不稳定、零部件升级投入大、周期长,且各零部件生产组织与管理方面困难一系列问题。

图1 现有平台化理论模型

本文借鉴国外产品平台化开发理念,结合商用车产品属性,浅析商用车平台化和模块化设计定义和意义,并以某商用车平台为例,阐述如何构建商用车平台化和模块化架构模型和流程,旨在为商用车新产品开发和平台搭建奠定基础。

1 商用车平台化、模块化来源及定义

在汽车行业,平台化和模块化目的是为了降低零部件数量和管理成本,以满足更多车型的个性化需求,让汽车设计和生产可以通过有限的零部件和标准接口,组合成不同车型[2]。

目前全球汽车行业中,平台化和模块化方面有2个标杆:(1)乘用车领域以大众集团产品为标杆;(2)商用车领域以戴姆勒集团产品为标杆。

本文对于商用车平台化的研究,主要借鉴乘用车平台化模式,并结合商用车产品的属性和实践经验,进行重新定义。

(1)平台化,即一组可以决定产品核心性能的通用模块集成的共用构架平台[3]。

(2)模块化,是对同平台内的相同功能不同性能、不同规格的产品进行划分并设计出一系列功能模块。通过选择模块,形成功能和性能多样的差异化车型,组合构成可以满足不同顾客需求的产品。

商用车产品平台根据商用车载货属性,以车辆总质量(Gross Vehicle Weight,GVW)和载质量为核心元素[4],其对应承载系中车架、前桥、后桥、前后悬架、轮胎为关键要素,定义出产品平台,通常该关键要素为通用模块。再结合功能及性能需求将功能模块中的驾驶室、动力总成相组合构建基础车型,通过轴距、功能配置变化进行产品扩展,丰富产品布局。以上构建平台化理论模型如图2。

图2 新理论模型

通用模块是平台的关键构成要素,它决定了产品的核心性能,主要包括车架、前桥、后桥、前悬架、后悬架、轮胎。功能模块与通用模块组合后形成功能和性能不同的产品,主要包括动力总成、车身、电气元件及功能配置。

2 商用车平台化、模块化意义

商用车平台化和模块化设计意义重大,不仅能解决传统商用车产品开发与生产存在的缺陷,也是一种顺应商用车行业发展的新设计理念和“顶层设计”研发管理理念,其作用可以概括为“缩周期、减费用、提效率、增品质、稳供应”。

(1)缩周期:因减少专用件开发,大大缩短平台衍生产品开发周期,可以快速响应市场和用户需求。

(2)减费用:因同平台布局和开发,减小试制和试验验证过程中样件及样车数量,从而减少验证过程中样车和零部件投入,减少包含人力资源的投入,因而减少产品开发成本。

(3)提效率:因同平台产品布局和应用,研发周期缩短,在同等人力资源情况下,可以大大增加研发产品效率。

(4)增品质:因平台零部件通用率增加,专用件数量减少,可以确保零部件品质的一致性,大幅降低生产成本和分摊产品开发成本,可以保证单个零部件的生产规模和质量。

(5)稳供应:因聚焦零部件规模,供应链管理效率增加,管理成本也降低,同时生产、物流环节可控性好。

此外,商用车全新平台化产品可以在外观、改装方便性、可拓展性、产品可迭代性、产品精益性方面更加出色。例如:外观和产品精益性方面,在平台搭建时,统筹布局各系统管线路,规范线束空间走向及固定方式,线束和各子系统采用集成设计,可以避免由于管路干涉产生潜在质量风险。零部件结构对称设计和布置,可以适应于各种状态下线束走向。系列化设计,减少管路种类。另外,在改装方便性方面,通用模块车架采用标准孔或者矩阵式等孔距结构设计,对于终端用户后续改装及其它产品组合和拓展,将大大提高其车架的通用化率。此外,在产品可迭代性方面,在同平台产品基础上,不断进行产品衍生和迭代升级,提升原产品的产品可靠性、通用性,使同平台产品品质越来越优,从而使产品设计、开发与生产迈向良性循环。

3 商用车平台化搭建和模块化应用研究

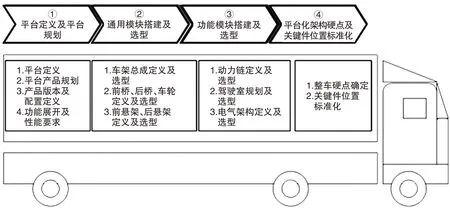

本文以某商用车产品平台搭建和模块化应用,并结合实际经验进行研究,共分4个步骤(图3)。

图3 某商用车产品平台搭建步骤

3.1 平台定义及平台规划

根据前端市场产品调研、需求分析及市场细分布局,确定平台属性、产品定位、使用环境、使用目标用户群体、使用场景、产品规划布局、产品配置版本及品种清单。

3.2 通用模块搭建与选型

结合商用车产品属性及平台定义,通用模块与承载系相关,主要包含车架总成、前后桥、前后悬挂架、前后桥。在开展基础模块搭建和选型时,需优先确定商用车产品定位、目标客户群体和使用场景。

(1)车架总成:根据商用车平台车型总质量(GVW)和载质量要求,根据车架纵梁截面尺寸、车架外宽,确定基础车架平台。

(2)前后桥及车轮:根据GVW、前后轴荷进行选型分析,同步根据车架总成选型,对前后桥、车轮结构进行适应性匹配。前桥关键参数主要包括:工字梁截面、前轮距、板簧中心距、板簧孔距和轴荷[4]。

(3)前后悬架:根据平台GVW、舒适性、成本配置要求,进行前后悬架选型。其关键参数主要包括:悬架形式、板簧结构、长度、宽度、弧高、片数、刚度、减振器结构和安装形式[4]。

3.3 功能模块搭建与选型

为了考虑产品可拓展性、丰富性,做到系列化设计,在完成基础模块搭建后,需统筹考虑功能(共享)模块的布局与应用,主要包括:

(1)动力链规划:所有发动机(含不同排放、不同动力平台)、所有变速器(5挡、6挡、AT、AMT等)。

(2)驾驶室规划:所有系列造型驾驶室(单排、排半、双排、左转向盘、右转向盘)。

(3)电气架构(通讯协议、电压)。

(4)高端配置及新技术储备:空调、倒车雷达、制动防抱死系统(Antilock Brake System,ABS)、车身电子稳定性控制系统(Electronic Stability Control,ESC)、紧急刹车辅助系统(Advanced Emergency Braking Sys⁃tem,AEBS)等。

3.4 平台化架构硬点及关键件位置标准化

3.4.1 整车硬点确定

结合前面各系统选型,对发动机、底盘系统、驾驶室、货箱系统零部件进行物理空间校核,从而确定动力总成、驾驶室等大件在整车上的坐标硬点,整车硬点的确定原则如下:

(1)动力链总成布置硬点应统一,可以使得发动机附件及周边件接口统一,提高动力附件系统零部件通用化率。

(2)整车外廓硬点统一,通常整车前端(通常是变速箱后悬置吊挂点之前)和后端(通常是后悬架吊耳固定点之后)固定,中后端可扩展延伸,可实现不同轴距产品衍生。

(3)同平台下各系统布局接口统一,同时兼顾其它平台扩展。

3.4.2 底盘关键件位置标准化

对发动机附件、悬架、转向器、底盘附件(蓄电池、油箱、尿素箱、高位膨胀水壶、工具箱、备胎升降器)进行校核布置,分段进行布置,确定各关键件位置标准化。前端固定便于车身布置通用化,中端固定方便底盘大件通用化,后端固定便于备胎、随车工具以及改装方便性。后期在做衍生产品时,大件位置固定,仅变动系统内部管线路,底盘布置标准化示意如图4。

图4 底盘布置标准化示意

4 结论

本文通过对商用车平台化和模块化研究,结合商用车属性,重新定义商用车平台化,并解析平台化和模块化设计的意义和优势,同时,结合实践经验,从平台定义、通用模块、功能模块、标准化设计角度,阐述平台化搭建流程步骤及关键内容,从而实现整个商用车平台搭建,得出一种商用车平台化架构设计的新设计理念和方法,为商用车新产品开发和新平台搭建奠定基础。