电容式钛酸锂电池的设计及制备方法

吴雨杭, 黎灿兵, 李新喜, 顾慧军, 顾善华, 郑小耿

(1. 上海交通大学 电子信息与电气工程学院,上海 200240; 2. 广东工业大学 材料与能源学院, 广州 510006; 3. 湖南华慧新能源股份有限公司,湖南 益阳 413000)

锂电池现多采用石墨材料作为电池负极,石墨具备良好的导电性、导热性和较简单的制备工艺,是目前主流的锂电池负极材料,但同时也存在一定不足.在安全方面,石墨易与电解液发生反应生成固体电解质界面(Solid Electrolyte Interface, SEI)膜[6],阻碍离子在负极的反应并导致锂析出现象[7],威胁电池安全;在性能方面,较高倍率的充放电情况下电池负极不断进行锂离子脱出和嵌入,石墨的中间层不断膨胀和收缩[8],石墨体积和性能将出现不可逆变化,中间层还会出现坍塌可能,造成电池容量显著下降[9],影响电池寿命和安全.

在电池负极材料方面,目前常用钛酸锂材料代替石墨作为电池负极.唐堃等[10]研究表明钛酸锂相较于石墨拥有更高的工作电位,在电池负极处不会生成钝化膜影响电池内部反应且同时能有效避免锂枝晶生成,但钛酸锂本身作为绝缘材料其电导率较低且易导致电池出现胀气问题,始终限制着其发展.文献[11]提出将Mg2+和Cr3+元素掺杂至钛酸锂中,以提高其电导率,并通过相关实验验证了其在30 C的高倍率充放电情况下,电池容量保持率可达54%;Liu等[12]利用导电性能好的银制材料对钛酸锂负极进行包覆,使其在高倍率充放电实验情况下电池容量保持率提升至73%;Ding等[13]针对钛酸锂电池胀气问题提出在钛酸锂负极表面加上碳包覆层,阻断负极和电解液的接触,避免电池内部气体产生,但在现有工艺技术水平下,还较难实现对钛酸锂材料的均一、完整包覆.现有针对钛酸锂电池性能改善的研究主要是材料物质的元素掺杂和整体性包覆,在制备工艺流程上较为繁琐,不利于大规模的电池自动化工业生产与商业化应用.目前对电池本体结构的设计优化和制备流程的研究较少,缺乏从电池内外部结构和工艺技术角度出发对电池进行性能改善.

本文提出综合考虑电池结构和制备工艺流程的新型电池设计方案,采用电容式电池结构,融合静态电容器高充放电倍率和电化学电池大能量存储的优点并提高电池低温性能,利用新型电池含浸技术,保证电池内部环境干燥,减少电池产气量,制备新型电容式钛酸锂电池.

1 钛酸锂电池现有问题

石墨及钛酸锂电池性能对比如表1所示.钛酸锂相较于石墨材料,其特有的结构特性可保证在电池充放电过程中材料结构基本保持不变.在面对Li+的嵌入和脱出时,石墨体积膨胀变化率通常会达到10%[14],而钛酸锂材料体积变化率则在0.2%以下,由此将其作为电池负极可大幅提升电池循环寿命.同时钛酸锂1.55 V的嵌锂工作电位也保证了电池在正常工作情况下不会生成SEI膜以及锂析出,在发生短路时钛酸锂内阻将急剧增加,保证不会出现过大的瞬间电流以及温度提升,极大提高电池的安全性能.但较高的工作电位和钛酸锂物质较低的电导率会降低电池整体的能量密度,在低温工作环境下更加严重,电池应用也受到限制[15],同时钛酸锂电池在循环充放电过程中还会出现电池胀气鼓包的新问题.

表1 石墨及钛酸锂电池性能对比

1.1 钛酸锂电池高低温性能

钛酸锂电池各温度环境下参数变化如图1所示.钛酸锂电池1.55 V的工作电位在提升电池安全性能的同时导致电池能量密度降低,此缺陷在低温环境下会更加明显.钛酸锂电池在低温环境下的性能主要受限于钛酸锂本身的性质.在低温环境中,钛酸锂内部结构中的晶格参数、氧原子分数坐标、原子间键长会发生微小变化,钛酸锂结构稳定性降低.在负极进行的Li+嵌入和脱出反应随之受到影响,Li+的扩散路径发生改变[16],在钛酸锂中的扩散需要更多的时间,电池充放电性能降低.相关实验结果以及电池内部电化学阻抗谱表明环境温度从10 ℃上升至70 ℃的过程中,电池的电荷转移阻抗将由 2 686 Ω 减小至496 Ω,电池性能表现出较高的温度依赖性[17].

图1 钛酸锂电池各温度环境下参数变化

随着温度升高,电池的扩散系数将由11.60×10-16cm2/s上升至37.77×10-16cm2/s,电池的电化学性能得到提升,但研究表明通常在40~60 ℃的温度时,钛酸锂电池将达到其“极限容量”,此时继续升高温度,钛酸锂电池的容量并不会再增加[18].

1.2 电池胀气鼓包问题

钛酸锂电池面对的另一问题是其在充放电循环过程中出现的电池胀气鼓包现象,该现象将严重影响电池性能.钛酸锂物质本身虽不会发生分解产生气体,但其尖晶石结构极易吸水,从而导致电池内部含水量增加,在充放电的过程中水发生分解由此产生H2,引起电池鼓包膨胀.同时钛酸锂较高的工作电位导致电池负极不会生成SEI膜,电解液将与钛酸锂材料直接接触,钛酸锂相较于石墨材料特有的钛氧键(Ti—O)将会催化电解液在钛酸锂表面分解,从而产生CO2、CO等气体,进一步加重钛酸锂电池的产气鼓包现象[19].

(3)更好的用户体验。共享经济的出现确实为我们的生活带来了便利。我们可以通过浏览,筛选一些有利信息,并加以利用。即避免了与陌生人交际的尴尬,又更大程度的降低成本。这种稳定且满足客户弹性需求的模式,确实是现在企业所看重的。

与钛酸锂电池胀气的相关因素较多,温度、电解液成分以及电池的充放电状态等都会影响电池的胀气鼓包现象.现有研究表明,在电池产气成分中,H2相对占比最多,电池内部电解液的水分含量会极大影响电池内部的产气行为.上海交通大学吴凯等[20]将不同剂量的去离子水注入到电解液中,并测试不同含水量电解液对电池膨胀体积的影响,结果表明电池内部水分含量越多,单体电池产气膨胀情况越严重.因此在电池制备过程中应尽量保证含浸注液过程在真空无水分的环境中进行,从而减少电池内部的水分含量,保证电池内部的干燥,降低电池的产气量.

2 基于新型含浸技术的电容式结构电池

为解决钛酸锂电池存在的低温环境下电池性能下降和电池胀气鼓包问题,从电池结构和电池制备两个角度改进钛酸锂电池性能.

2.1 电容式内部结构

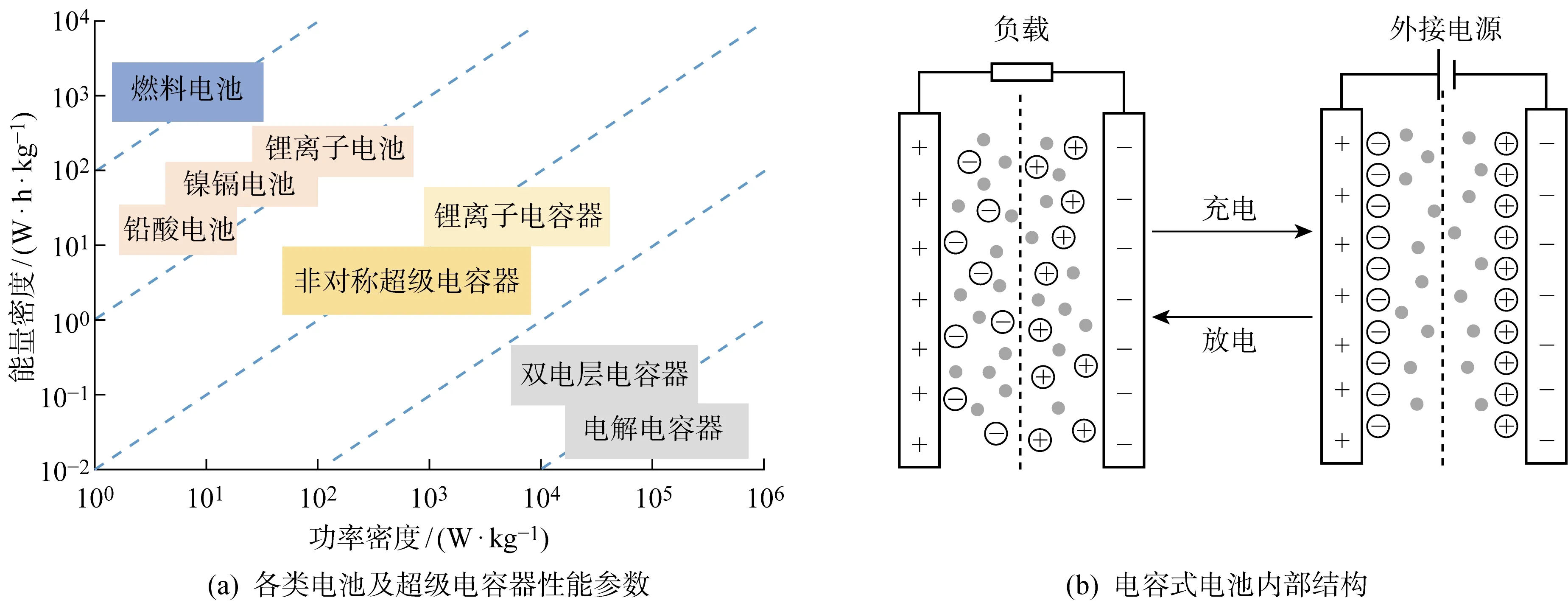

电容式电池性能参数及其结构如图2所示.从电池的内部工作结构及原理出发,运用电容器生产的成熟工艺和技术,模仿电容式结构,结合负极钛酸锂材料和超级电容器正极材料,制备新型电容式钛酸锂电池.电容式钛酸锂电池融合超级电容器中的双电极电容器和赝电容器的性质,融合电池的电化学反应储能和电容器的物理反应储能,使其具备高倍率充放电性能的同时还具有较高的储能能量比,对钛酸锂电池在低温下的电池性能有部分提升.

图2 电容式电池性能参数及其结构

电容式钛酸锂电池[21]工作原理为在电池充电过程中,正负离子在极板的表面形成与极板电荷相反的离子层,达到储存部分电能的目的,同时在电池钛酸锂负极形成的离子层将会与钛酸锂发生快速嵌入反应,从而储存更多的能量,实现电容器物理储能与电池化学储能的融合.在放电过程中,在电池两端接上负载后,负载上产生电流,双极板附近的离子层消失,钛酸锂负极中的锂离子也顺势脱出,锂离子重新回到电解液中,参与下一轮的充放电循环.电容式钛酸锂电池因结构模仿电容器设计,在离子层形成和消失过程中都属于物理反应,电能的储存和释放都非常迅速,拥有电容器式的快速充放电能力,且由于电子在极板间的过程属于物理反应,在低温情况下依然能保持较好的电池容量,可提升钛酸锂电池的低温性能.

2.2 防爆式外部结构

钛酸锂电池顶部及底部设计如图3所示.尽管钛酸锂电池具备优异的安全性能,但其在高温下依旧存在起火爆炸的风险,同时在电池内部产气过多、气压过高的情况下,电池体积膨胀也可能引起单体电池故障从而导致储能模组及储能规模系统的故障.对此,在电池外部结构上采取新型结构设计,避免单体电池爆炸引起的连锁故障,将电池故障控制在单体电池层级.

图3 钛酸锂电池正极顶部及负极底部设计

在正极方面以橡胶塞作为电池顶部的封装部分,当电池内部发生热异常,内部温度升至阈值温度280 ℃时,顶部橡胶塞将会发生碳化反应,在顶部形成气口,将高温气体由电池顶部排出,避免电池内部过热带来的起火爆炸风险,及时阻断电池模组中的热蔓延.同时由于钛酸锂电池的胀气特性,电池内部将会产生气体引起电池鼓包,若电池内部的气体温度未达到能将顶部橡胶塞碳化的阈值温度,电池内部压力将持续增加,电池鼓包至极限时存在爆炸的风险.所以在电池负极底部同样进行防爆设计,在电池底部添加新型十字形排气阀,当电池内部压力过大时,底部十字排气阀将会自动开启在底部形成气口,让未达到高温阈值的气体从电池底部排出,从而降低内部压强,避免电池爆炸.

在电池防爆结构设计中综合考虑电池内部温度和压强两个因素,电池高温时采取顶部橡胶设计作为电池的防爆手段,电池内部压强大时采取底部排气阀作为防爆手段,从效果上达到对电池的双重防爆保护,提升安全性能,在将其组成大规模电网级电化学储能装置时可有效避免由于单体电池爆炸引起的规模性故障.

2.3 新型锂离子电池含浸技术

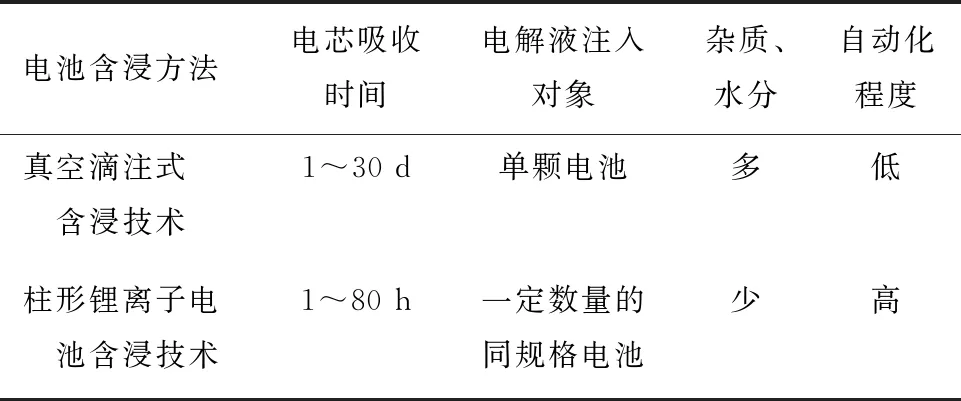

电池内部的水分会对钛酸锂电池胀气问题造成较为严重的影响,同时在电池制备流程中各类人为因素会导致电池的不一致性问题,影响由单体电池组成的模组以及规模储能装置的性能.在电池制备过程中采用新型柱形锂离子电池含浸技术[22],有效减少电池内部水分和杂质,提高电池含浸速度和制备自动化程度,解决电池的不一致性问题和胀气问题,提升电池性能的同时使其适用于规模化生产.电池含浸技术性能参数对比如表2所示.

表2 电池含浸技术性能参数对比

将前期制备的电池电芯规律有序地置入含浸舱中,将含浸舱抽至真空除去杂质和水分并通过浸液阀门将电解液注入至含浸舱,在舱内对电池电芯进行浸渍,如图4所示.在浸渍过程中通过对含浸舱进行循环抽真空和加压,提高电芯浸渍速度和效率,随后排出电解液,并在干燥环境中完成对电池的封口操作,保证电池的电解液注入和电池封口过程中不会受到空气中水分的影响干扰,降低电解液中的非必要水分比例,提高电池性能.完成制备后进行电池的引脚加入,对电池进行首次充电并检验其性能,完成电池的化成.

图4 含浸流程图

电池制备工艺流程如图5所示,新型含浸技术可有效解决现有含浸技术中局限于对单颗单体电池进行注液的问题,可对规模数量的同类电池进行同时含浸,提高了含浸速度和自动化程度.在含浸过程中通过不断循环加压,使电解液可完全渗透入电池隔膜和正负极主材涂覆层上,提升电池性能,并且含浸封口过程在全真空中自动化完成,减少了电池内部的水分和杂质,减小电池胀气问题的影响.

图5 电池制备工艺流程图

3 实验分析与验证

3.1 实验条件

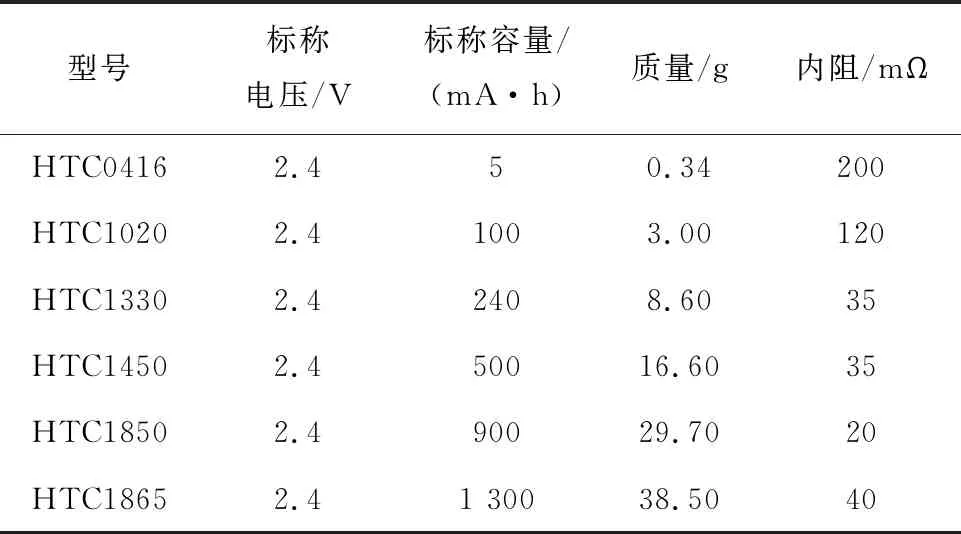

将设计的新型电容式钛酸锂电池进行各类实验验证其性能,选用由本文技术制作的一定数量的6种不同规格和型号的钛酸锂电池进行不同类型的实验,相关电池参数如表3所示.

表3 实验电池参数

实验过程中采用高精度电池监测系统、过充防爆箱、电池挤压针刺实验机等设备对钛酸锂电池进行循环测试、高低温测试、倍率充放电测试,各设备如图6所示.

图6 实验仪器

3.2 电池倍率循环测试

循环寿命测试的实验数据如表4所示.选取改进后的不同规格钛酸锂电池HTC1020和HTC1450各10个置于常温25 ℃下,以1 C、2.8 V的恒流恒压充至满电状态,静置5 min,再分别以1、10 C的恒流放电到1.5 V,静置5 min,以同样的方式进行下一个循环充放电过程,循环至 1 000 周,记录不同循环次数下的电池容量并取其平均值,计算平均电池容量,绘制容量曲线图.同时选取10个规格为2.4 mV/13 500 mA·h的HTC1850钛酸锂电池进行极端循环寿命测试,在测试中以3 C的充放电倍率进行实验,将测试循环次数大幅增加至 9 548 次,记录电池的容量变化并取平均值计算容量保持率.

表4 循环寿命测试的实验数据

由钛酸锂电池1和10 C的循环测试数据(见图7)可知, 设计改进后的钛酸锂电池在 1 000 循环次数内的电池容量衰减较小,两种不同规格电池的容量保持率都可以保持在90%以上,相较于循环寿命通常在500到 1 000 次的传统石墨负极锂离子电池,电池循环性能得到极大改善.

图7 HTC1020、HTC1450、 HTC1850循环寿命容量曲线图

在更大程度循环测试情况下,从9 548次电池循环的容量变化图中可看出随着循环次数的增加,电池容量出现了衰减但依旧保持在92.5%,电池循环性能优异.出现的电池容量衰减是由于循环过程中钛酸锂负极与电解液反应导致胀气现象的出现,电解液也因此被消耗,导致容量减小[23].但实验电池在接近1万次循环测试中,电池容量依旧可以保持在92.5%且实验电池未出现体积膨胀和鼓包现象,表示采取的新型含浸技术可有效减少电池内部的水分含量和产气现象,并以此提升电池循环寿命及性能.

在两种倍率循环测试实验中,在实验的初始阶段电池容量会出现反常式增加,电池容量保持率超过了100%,这种反常超调现象是由电池充放电过程中的还原副反应和电池温升引起.而在循环至 4 000 次左右时电池的容量保持率有显著下降后又重新上升的变化趋势,其原因也与钛酸锂电池反应及内部温度有关.在循环实验过程中,钛酸锂电池的电池容量在初期由于较多的副反应而提升,加快电池内部电解液和内部微量水分的还原分解,电池容量随着循环次数的增加而呈现较快的下降趋势,如图7(b)所示,在循环次数达到 4 000 次左右时电池达到最低谷.而在下降过程中由于电解质成分的减少,电池单位时间产热量降低,电池温升下降,极化程度加剧.在到达最低电池容量时,由于电池在循环测试实验中全部置于封闭电池检测仪器中,箱内温度因电池产热而升高,在 4 000 次循环左右处箱内温度对电池产生的温升与电池此时的内部反应形成热量平衡,同时由于电池总容量减少,相关的副反应减少,导致电池容量保持率重新升高,达到相对稳定平衡的循环充放电状态.

3.3 电池高低温测试

3.3.1不同规格钛酸锂电池高低温特性 本实验从3种不同规格类型的HTC0416、HTC1020和HTC1330电池中各选取2个电池进行实验.在常温、恒流恒压0.5 C、4.2 V的条件下充电, 将满电状态的电池分别搁置在-30、-20、-10、0、25、75 ℃ 的温度条件中(低温搁置12 h, 高温搁置2 h),以0.5 C的速率放电至3.0 V,记录电池容量, 将其与传统钛酸锂电池性能进行对比.

从实验结果(见图8)看出,电容式钛酸锂电池在低温环境下电池容量会发生衰减,且相同规格的不同电池在低温环境下的性能表现依旧会有较大差异,证明电池不一致性问题依旧存在.同时HTC1330、HTC0416两种规格的新型电池在-30~0 ℃的温度环境中电池容量可稳定维持在75%以上,相较于传统钛酸锂电池在-30 ℃ 下低于50%的容量保持率,经过电容式结构优化和采用新型含浸技术后的钛酸锂电池在低温环境下依旧可以保持较好的电池性能.而在75 ℃的较高温度环境下,电池容量随温度的增加而趋近于初始容量,且在75 ℃时部分电池容量保持率超过了100%,其原因是在电池可承受的温度范围内,温度的升高可以提升电化学反应速度,在不发生爆炸起火的前提下增加了电池容量.

图8 HTC0416、HTC1020、HTC1330高低温电池性能曲线图

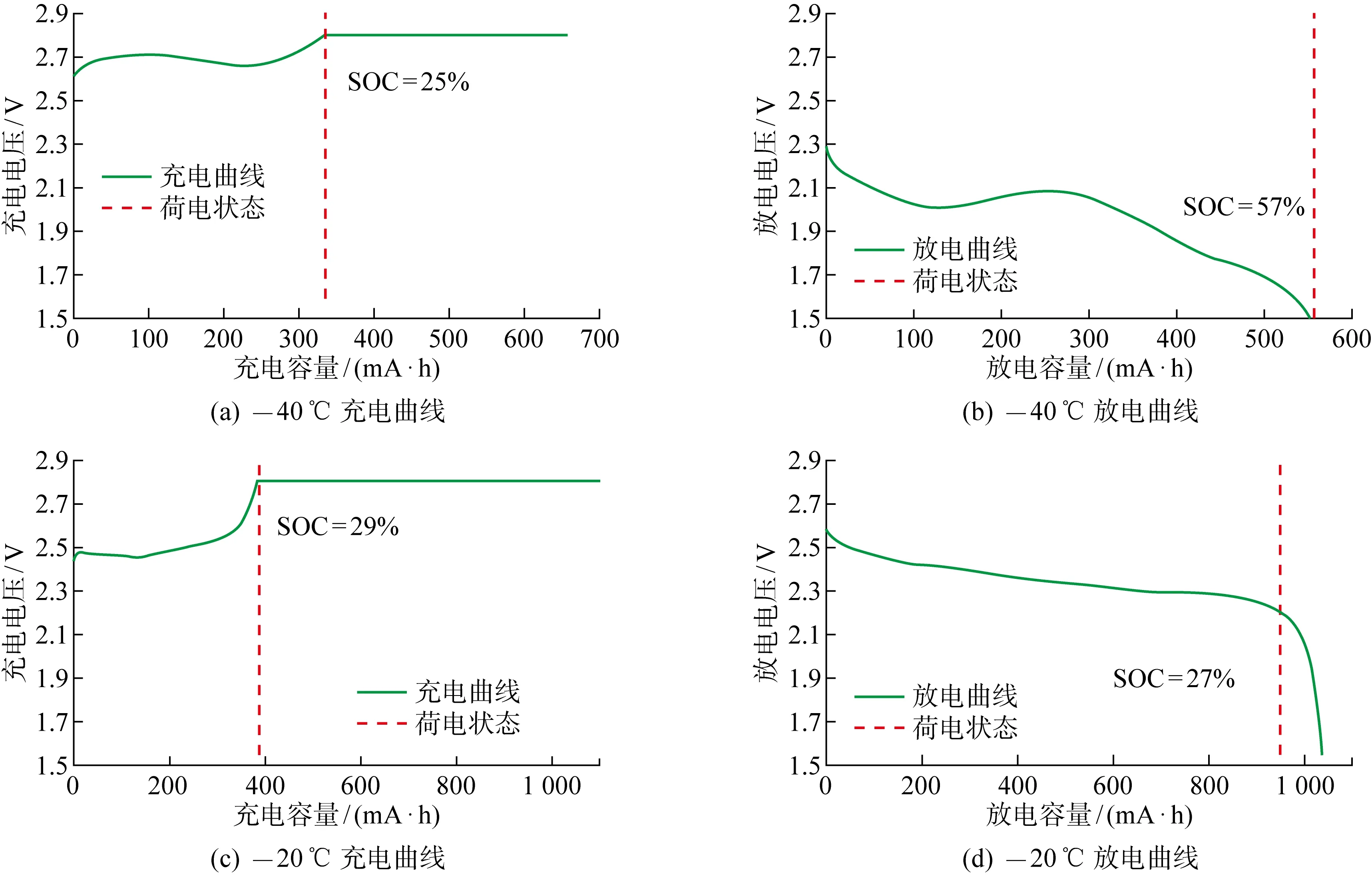

3.3.2钛酸锂电池低温充放电特性 在 -40 和 -20 ℃ 的情况下对HTC1865电池进行1 C的充放电实验,对比两种低温下的充放电实验数据,结果如图9所示.在低温环境-40 和-20 ℃ 下,电池都可维持较好的充放电性能,也可保持较正常的工作电压,进一步验证电容式电池结构优化可部分提升钛酸锂电池在低温环境下的性能.同时由图9(a)和图9(c)可知,在低温环境充电情况下,以电池荷电状态(State of Capacity, SOC)作为判别标准,在SOC达到29%左右时电池可达到正常的充电工作电压,电池充电反应受到的影响较小.而在图9(b)和图9(d)中,随着温度的降低,放电电压由标称电压下降至1.5 V电压的过程加快,在-40 ℃ 情况下,电池在SOC=57%时,放电电压下降至1.5 V,而在-20 ℃的温度环境下,在SOC=27%下依旧保持2.0 V左右的工作电压,电池放电反应相较于充电反应受到温度的影响更大.

图9 HTC1865低温环境下充放电曲线图

4 结论

维持钛酸锂电池低温下的电池性能和减少电池内部的水分对钛酸锂电池的应用至关重要.本文提出的电容式钛酸锂电池设计架构,实现了在充放电过程中物理、化学反应的协同互补,提升了电池的循环寿命及其低温电池性能.在电池制备的工艺流程上也创新性地采取新型含浸技术,保证电池整体的密封、干燥,降低钛酸锂电池内部产气现象,提升电池性能.制备的新型电池在9 548次循环测试下可保持92.5%的电池容量,在低温环境-30 ℃ 下电池容量保持率可达到75%以上,也可较快达到正常充放电工作电压.电容式钛酸锂电池虽能在一定程度上弥补现有电化学蓄电池的不足,但还存在可以继续优化改进的部分:

(1) 钛酸锂电池的胀气问题依然未能完全解决[24],由于其具体胀气机理和影响因素还在研究中,减少电解液中的水分比例只能部分解决胀气问题.

(2) 钛酸锂负极材料的制备较为困难,其材料生产、电池制造以及模组打造的工艺生产方面依旧处于技术瓶颈阶段,若未来要将其大量投入至电网级电化学储能装置的使用中,还需突破其制备工艺的限制.