基于CFD的商用车挡风玻璃的除霜性能分析

吴后吉, 黄玉婷, 纪绪北, 潘亚南

(比亚迪汽车工业有限公司, 广东 深圳 518118)

车辆的除霜性能对车辆的安全行驶有着重要影响。现有标准大多针对乘用车,对于商用车的除霜要求,国标[1]为非认证项,美标为认证项[2]。本文通过对某商用车除霜管道的流场进行仿真分析,并与试验结果比较,提出不同的改进方案,改善了前挡风玻璃的除霜效果。

1 仿真分析

大部分的CFD仿真基于稳态分析,仅考虑流体速度分布情况[3-10]。但由于除霜效果与温度密切相关,因此,分析瞬态温度场更为准确[11-12]。本文采用STAR-CCM+仿真软件,除进行稳态分析外还进行瞬态分析,瞬态分析中考虑了冰层厚度、温度、融冰随时间变化的情况。

1.1 仿真模型建立

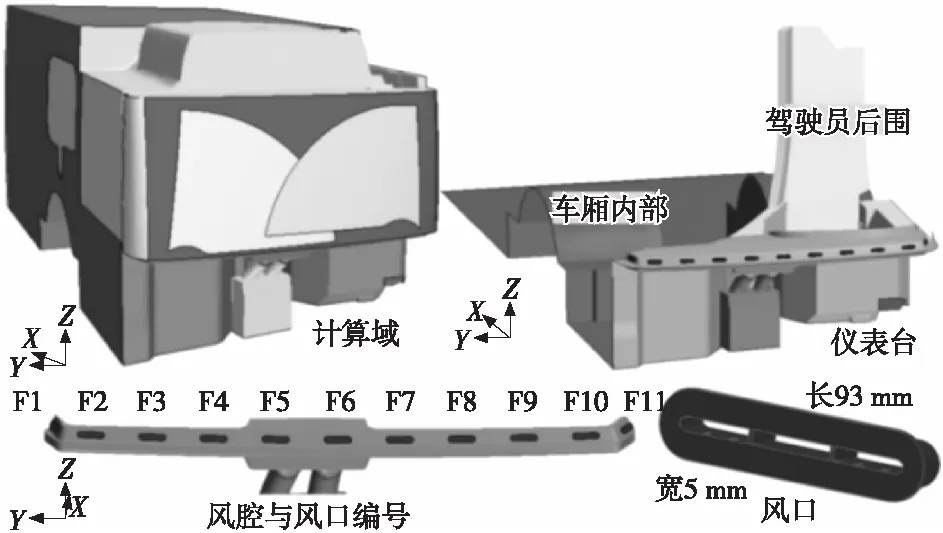

首先对几何模型进行前处理,简化除霜器内模型,并对不影响分析精度的车身内部、顶部、驾驶员后围区域进行适当简化;保留风窗玻璃、风腔、风口、仪表台的详细数模,形成封闭的计算域。图1为网格划分前经过适当简化的几何模型。

图1 经过适当简化的几何模型

然后再进行网格划分。整个计算域采用切割体网格,包含拉伸网格与棱柱层网格,并对风口、风腔、风窗玻璃进行网格加密。求解的体网格数量为3 733 324。

1.2 稳态仿真分析及方案改进

1.2.1 原方案仿真分析

稳态分析主要研究流体域中空气的流动情况,为方案改进及瞬态分析奠定基础。

首先对材料、边界条件、计算参数进行设置。稳态计算模型中流体区域为不可压缩空气,恒密度,分离流,湍流Realizable K-Epsilon Two-Layer模型,Simple迭代算法。入口为质量流量入口:0.106 9 kg/s(325 m3/h),根据风机的风量试验曲线与仿真匹配所得,方向垂直于入口边界;出口为压力出口P=0 Pa;其他边界为壁面边界。初始速度为0 m/s,温度为-10 ℃。稳态仿真结果如下。

除霜器风量为0.098 679 kg/s(300 m3/h),图2为原方案的除霜速度图,根据稳态分析结果,风速≥1.5 m/s的玻璃区域分布于前窗两侧,侧窗表面风速偏低。

注:前挡玻璃黑色区域为玻璃表面风速≥1.5 m/s区域。

图3 原方案风除霜流线图

根据风速流线图(图3)可更直观地看到除霜情况,颜色由浅到深表示速度值由小到大。前窗中部基本没有流线,且风吹至玻璃的撞击点偏上,除霜效果差;前风口两侧的流线对侧风口的流线产生扰动,且侧风口未较好地朝向侧窗视野区,风大部分吹向侧窗上部,多种因素导致侧窗视野区基本没有风速≥1.5 m/s的风吹过。

1.2.2 方案改进

根据除霜分析结果和对速度流线的分析,分别对仪表台、前风口、风腔和侧风口进行了针对性的改进,如图4、图5和图6所示。

如图4所示,将仪表台上的侧风口向车后方向移动,减小侧风口与视野区的距离,可以提高侧除霜效果。对于前风口两侧扰流问题,通过堵住两边三角区域风口,可有效减少对侧风口流线的扰动。前窗中部除霜效果欠佳与前风口内的导风板角度有关,因此将导风板方向调整为垂直,增加对前窗中间区域的除霜风量。针对前风口撞击点偏上的情况,采用微调前风口导风板弧度的方式,可有效降低吹出风碰撞点的位置。

图4 对仪表台和前风口导风板的优化

受仪表台不可调整的影响,仅微调侧风口的位置无法有效改善侧除霜效果,因此通过改变风腔形状来增加对侧窗除霜的效果。原侧风口下的风腔空间大,风道仅有垂直向上(Z轴)的导向,易在侧风口下形成漩涡低速区,且风吹出后易发散,较难吹至侧窗视野区。如图5所示,通过减小风腔尾部空间,风道增加朝向侧窗的倒角,对导流至侧窗具有重要影响,且风口具有朝向侧窗的倾角,对风流畅地吹向侧窗具有加成作用。

图5 对风腔的优化

此外,侧风口的格栅对风向和导向也具有影响。如图6所示,将格栅的法向方向对准侧窗视野区,可增加导向。同时,增加格栅宽度,使俯视风口时无法看见风腔内部结构,可有效减少发散流线,加强风的导向。

图6 对侧风口的优化

1.2.3 方案改进效果

优化后,对其进行除霜分析,图7的除霜速度分布结果表明,前窗中部除霜效果得到改进,侧窗视野区也能有较多风吹过,除霜效果得到较大提高。图8的除霜流线图表明,前风口中部有流线分布,且撞击点有所降低;前风口两侧的风对侧风口不再产生干扰,且恰好覆盖分布于前窗视野区;侧风口吹出的风的流线也朝向侧窗视野区,除霜效果显著增强。

注:黑色区域为玻璃表面风速≥1.5 m/s区域。

图8 优化方案的除霜流线图

通过对各个影响因素的微调,既不大改仪表台和风道,也不影响已经完成的仪表台制作,仅通过小改达到除霜要求。方案改进后,前窗C区玻璃表面风速≥1.5 m/s的区域面积占比由85.1%提高至99.9%,A区由57.6%提高至92.0%,主驾侧窗视野区由0%提高至100%,副驾由0%提高至90.6%。

1.3 瞬态仿真分析

在稳态分析的基础上进行瞬态分析,求能量方程,确定计算域的温度场分布和风窗玻璃上的冰层随时间融化的过程。

1.3.1 瞬态仿真分析前处理

利用Thin Film中的DeIcing模块处理除霜问题[13]。采用基于边界热流的经验算法:当热气流吹至挡风玻璃时进行对流换热,挡风玻璃将热量传至玻璃外的冰层,玻璃外表面的温度一旦高于冰层温度冰就会开始融化,即除霜过程。

对于空气、风窗玻璃、冰层的物理物性见表1。

表1 空气、风窗玻璃、冰层的物理物性

考虑风窗玻璃与周围环境进行换热,其对流换热系数的计算公式如下:

(1)

式中:h为对流换热系数;v为车辆静止时来流风速。

首先对风窗玻璃前的冰层进行建模,拉伸风窗玻璃层5层,厚度为5 mm,瞬态计算设霜层厚度为0.5 mm,计算所得玻璃对流换热系数为10 W/(m2·K)。

边界条件与计算参数设置:采用薄冰模型、恒定固体密度、不定常模型。步进1 s,每步迭代10次,计算1 800 s。对于出风口入口温度,采用出风温度曲线数据,如图9所示。

图9 风机出风温度曲线

1.3.2 瞬态仿真结果

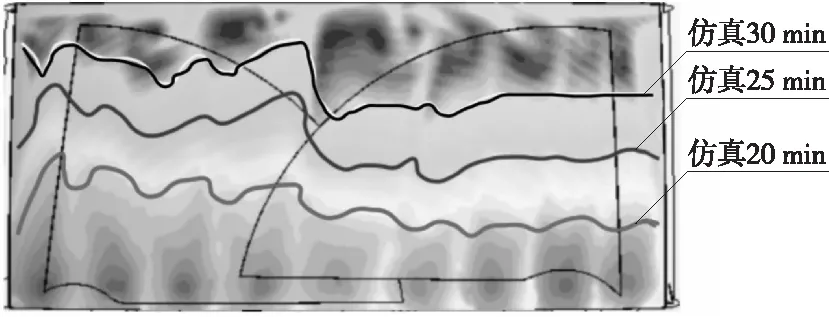

在稳态分析的基础上,瞬态分析考虑了玻璃前的霜层厚度、冰层随时间融化效果,结果如图10所示。

注:黑色区域为霜层厚度=0 mm区域。

从瞬态仿真结果可知:20 min时除霜面积不大于50%,30 min时除霜面积大于80%;主驾与副驾的风窗玻璃除霜效果不对称,副驾比主驾玻璃除霜效果好。

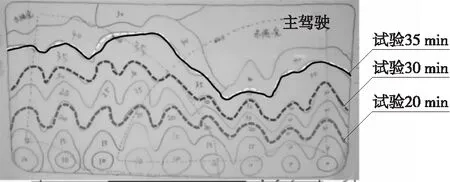

2 实车试验验证

实车试验及仿真分析的融霜等值线结果分别如图11和图12所示。对比两图可知,瞬态除霜前15 min,仿真结果的融霜速度比试验结果慢;15 min后,仿真结果的融霜速度慢慢增加,在20 min时与试验结果基本一致;20 min后仿真结果的融霜速度比试验融霜速度快;30 min时的仿真融霜效果与35 min时的试验效果基本一致。

图11 试验的融霜等值线结果(从车外看)

图12 仿真的融霜等值线结果(从车外看)

仿真结果与试验结果存在差异的原因可能有:①整车气密性影响;②模型存在一定的误差;③仿真输入的出风温度为风口的出风温度,在除霜器和风腔风道中存在一定的温度损失,导致误差。虽然不可避免会存在一定的误差,但此仿真方法的结果与试验结果趋势基本一致。

3 结束语

通过瞬态和稳态CFD方法对某商用车的除霜系统进行分析,提出改进方案,提高了正挡风玻璃的除霜效果,尤其是对侧面除霜的出风格栅进行了优化,侧窗除霜的效果明显改善,并大大减少新车研发时间和成本。