一种模拟整车环境的电驱系统测试方法

吴洪亭, 肖 亮, 刘静雯, 邢化岭, 王照亮

(1.中通客车股份有限公司, 山东 聊城 252022; 2.聊城职业技术学院, 山东 聊城 252004)

电驱系统是新能源车辆动力输出的核心部件,其性能直接影响车辆的动力性、经济性。目前针对电驱系统的测试项目主要包括:输入输出特性、效率特性、耐久性、环境适应性等,但这些系统级的测试项目均无法有效验证电驱系统与整车的匹配性。

目前,针对电驱系统与整车匹配性能的测试主要借鉴标准有GB/T 19754—2021《重型混合动力电动汽车能量消耗量试验方法》[1](CCBC工况)、GB/T 27840—2021《重型商用车辆燃料消耗量测量方法》(CWTVC工况)[2]。标准中的测试方法主要针对实车路试,基于台架的测试方法主要有两种:一种全工况动态整车测试台架及方法[3];一种纯电动汽车台架测试系统及其测试方法[4]。这两种测试方法都不能在样车制造前对电驱系统与整车的匹配性进行有效验证。为了解决上述问题,本文提出一种模拟整车环境的电驱系统测试方法[5]。

1 实施方法

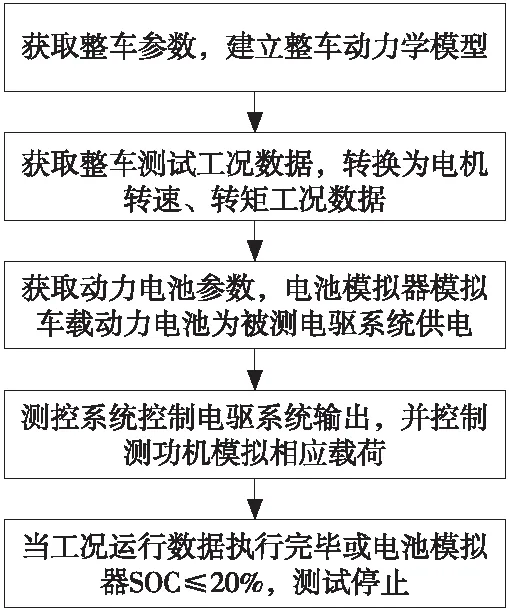

在综合工况(CCBC工况或CWTVC工况)下,采用模拟部件进行测试,可在样车制造前对驱动电机性能及其与整车的匹配性进行验证[6],可大幅降低样车制造的不合格率和研发成本。实施方法的流程如图1所示。

图1 方法流程

1.1 获取整车参数及建立整车动力学模型

获取整车参数、电池模拟输出状态,建立整车动力学模型。可以采用如下方法:

步骤1)获取整车参数(包括整车整备质量、载重质量、整车尺寸、传动系传动比、车轮滚动半径等),建立待测车型的车速和受力模型。

因待测车型参数不同,所以测试控制的输出不同,可针对待测车型采集整车参数并分别建立整车模型,待测车型可以是开发阶段的样车车型也可以是量产车型。

建立的整车动力学模型如下[7]:

式中:V为车速;N为电驱系统输出转速;r为车轮滚动半径;i0为传动系传动比;F为整车受力;T为电驱系统输出转矩;ηr为传动系效率;m为整车质量,m=ma+mz,ma为整备质量,mz为装载质量;g为重力加速度;f为滚动阻力系数;α为道路坡度角;CD为空气阻力系数;A为车辆迎风面积;δ为旋转质量转换系数;t为时间。

步骤2)获取整车测试工况数据,将整车测试工况数据转换为电机转速、转矩数据。

车速与电机转速、转矩的关系式如下:

式中:Nt为t时刻电驱系统转速;Vt为t时刻车速;r为车轮滚动半径;Tt为t时刻电驱系统转矩;Vt+1为t+1时刻整车车速;Tk为电驱系统制动能量回收设定转矩。

步骤3)获取待测车型的动力电池参数,计算待测车型电池模拟器的模拟输出状态。后期可用电池模拟器模拟车载动力电池为被测电驱系统供电[8]。

不同的车型选择的动力电池类型可能不同,针对待测车型确定其对应的动力电池参数(包括电池容量、输出电压、输出电压与电池荷电水平关系、最大放电电流)[9]。

动力电池参数电池模拟器模拟车载动力电池的输出状态,可通过以下公式确定:

式中:SOCt为t时刻电池模拟器荷电水平;U为电池模拟器输出电压;I为电池模拟器输出电流;Ea为电池模拟器电能容量;f(SOCt)为实测动力电池放电时电压变化规律;Imax为动力电池最大放电电流。

1.2 预瞄控制方法应用

根据当前时刻被测电驱系统的输出状态获取的整车模型计算下一时刻的需求载荷,控制测功机模拟需求载荷输出至被测电驱系统执行测试过程。

测控系统同时控制被测电驱系统输出、测功机模拟相应载荷。测功机模拟的载荷为测控系统根据整车模型与被测电驱系统瞬时输出状态计算出的对应载荷,被测电驱系统瞬时输出状态包括当前转速、转矩。

采用预瞄控制方法,根据当前时刻被测电驱系统的输出状态、获取的整车模型来计算下一时刻的需求载荷[10],计算公式如下:

式中:Nrt为t时刻测控系统给被测电驱系统发出指令的需求转速值;Nt为被测电驱系统的当前(即t时刻)输出转速值;Trt为t时刻测控系统给被测电驱系统发出指令的需求转矩值;Tt为被测电驱系统的当前(即t时刻)输出转距值。

1.3 获取SOC阈值

获取按照当前整车测试工况数据执行测试后电池模拟器的SOC值,当其小于设定的SOC阈值或者测试工况执行完毕时,停止测试。本文设定电池模拟器的SOC阈值为20%。

通过整车模型输出车辆测试工况下对应的需求载荷,通过被测电机系统模拟执行该载荷在驱动系统上的施加,同时设置了电池模拟器来模拟实际的车载动力电池在车辆测试过程的供电状态变化,可以实现多种车型的整车匹配性测试,减少了测试成本。采用预瞄控制算法,根据当前数据计算下一时刻的控制输出数据,可以使测试过程持续进行。

2 模拟系统及应用验证

2.1 模拟系统

一种模拟整车环境的电驱系统测试系统包括:联合工况转换计算模块、测控系统、测功机系统、被测电驱系统、电池模拟器。其中测控系统分别与联合工况转换计算模块、测功机系统、被测电驱系统和电池模拟器连接;被测电驱系统分别与测功机系统、电池模拟器连接。测试装置框图如图2所示。

图2 装置框图

1) 联合工况转换计算模块。用于建立整车模型、计算整车测试工况数据、基于电池模拟器模拟车载动力电池的输出状态[11]。

2) 测控系统。根据联合工况转换计算模块输出的数据,控制测功机系统输出测试载荷,控制电池模拟器为被测电驱系统供电[12],进行联合工况测试:①电池模拟器用于模拟实际车载动力电池的输出状态[13],给被测电驱系统供电。②测功机系统包括依次连接的变频柜、测功机和减速齿轮箱,用于实现电机对拖和模拟载荷。③被测电驱系统包括依次连接的电机控制器和驱动电机。驱动电机与减速齿轮箱通过传动机构连接。

本文通过设置联合工况转换计算模块、测控系统、测功机系统、被测电驱系统、电池模拟器,实现样车制造前模拟整车环境并对驱动电机进行联合工况测试,优化了新能源车辆的研发、设计流程,大大缩短了工程研发周期,降低了样车制造的不合格率,减少了研发资金投入。

2.2 应用验证

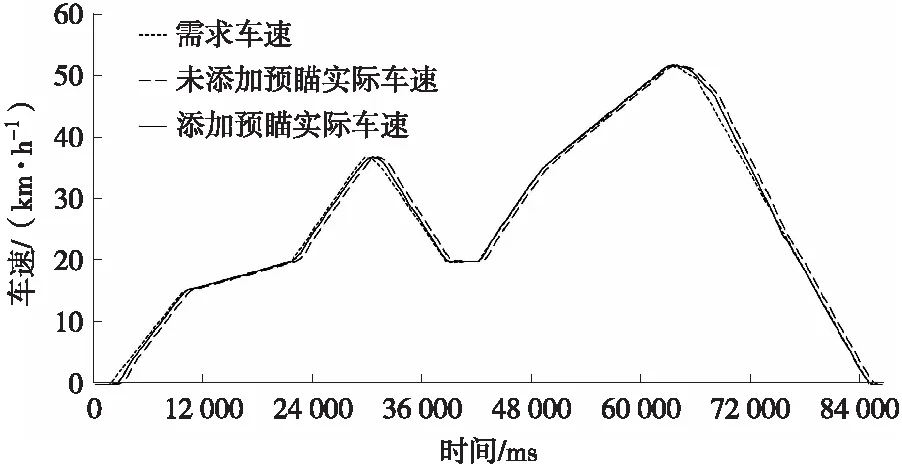

实际测试过程中,控制器发出需求转矩/转速指令到电机实际输出,中间存在指令计算、指令传输、电机响应等造成的时间差,这会导致试验过程相关实时数据曲线和给定工况数据曲线存在偏差。因为二者不在同一时间轴上,不利于通过刻度线实时查看真实偏差情况。预瞄是过滤中间时间,将中间时间后的需求指令提前发出,以提高给定曲线和实际曲线的时间贴合度,为精确分析提供保障。

如图3所示,未加预瞄状态的实际车速和需求车速因存在中间时间,跟随性表现一般。添加预瞄后,可以看到实际车速和需求车速跟随性表现较好,便于规避中间时间影响开展相关分析。

图3 CCBC部分路谱加预瞄前后效果对比

3 结束语

本文提出了一种模拟整车环境的电驱系统测试方法,通过联合工况对电驱动系统进行测试,采用模拟部件可以在样车制造前对电驱系统与整车的匹配性及电驱系统性能进行验证,缩短了新能源车辆的研发、设计周期,大幅降低了研发成本和样车制造的不合格率。