微通道反应高效合成3,4-二氯苯胺

阮浩华,严泽华,吴 浩,吴文良,尹 凯,,3

(1.浙江吉泰新材料股份有限公司,浙江 绍兴 312369;2.浙江南郊化学有限公司,浙江 绍兴 312369;3.东南大学 化学化工学院,南京 211189)

3,4-二氯苯胺(3,4-dichloroaniline)是农药和染料等重要中间体。作为农药中间体,用于合成敌稗、利谷隆、敌草隆、灭草灵等除草剂及增产胺植物生长调节剂;作为染料中间体,用于合成分散红152和分散红153、偶氮染料分散大红GR 等;作为医药中间体,用于合成日化工业用杀菌剂TCC(如康洁肤等)、3,4-二氯苯基硫脲等[1-4]。

3,4-二氯苯胺目前国内有多家公司生产。文献报道的3,4-二氯苯胺合成工艺主要有3 种:

⑴铁粉还原法[5]

以无水三氯化铁作催化剂,向105 ℃熔融状态对硝基氯苯通入氯气,得3,4-二氯硝基苯。再在回流状态下与铁粉、甲酸和水进行还原反应,得到3,4-二氯苯胺(图1)。

图1 铁粉还原法工艺路线

⑵BiFeO3催化还原法[6]

BiFeO3加入到3,4-二氯硝基苯的乙醇溶液中,微波加热条件下搅拌反应。反应完毕停止加热,抽滤,回收BiFeO3催化剂,旋干乙醇,真空干燥后即得3,4-二氯苯胺(图2)。

图2 BiFeO3 催化还原法工艺路线

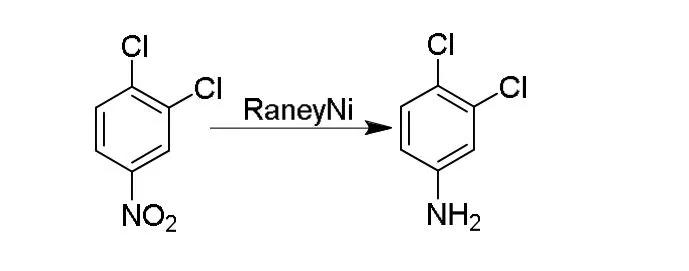

⑶雷尼镍催化加氢还原法[7-8]

3,4-二氯硝基苯、甲醇和雷尼镍投入高压釜内,用氮气置换釜内的空气3 次,用氢气置换釜内的氮气3 次,充入氢气升温至60 ℃反应,直至不再吸氢,对釜内进行降温,释放剩余的氢气,倒出釜内的溶液,抽滤,滤液旋蒸,得到3,4-二氯苯胺(图3)。

图3 雷尼镍催化加氢还原法工艺路线

上述3,4-二氯苯胺的3 种合成方法中,铁粉还原法产量低、铁渣等固废难以处理,不适合工业化生产。BiFeO3催化还原法生产成本高,不适合工业化应用。雷尼镍催化加氢还原法,因雷尼镍催化活性弱,反应较慢,且脱氯严重,反应转化率低。为了解决上述问题,笔者研究开发了以3,4-二氯硝基苯为原料,经微通道反应、铂碳催化加氢制备3,4-二氯苯胺的方法(图4),该工艺几乎不脱氯,反应转化率高,收率高,三废少,具有工业化前景。

图4 微通道反应工艺路线

目前微通道加氢反应在工业生产中应用较为广泛[9-12]。

1 材料与方法

1.1 仪器

福立9790 气相色谱仪,氢火焰离子化检测器,OV-1701(30 m×0.32 mm×1.0 μm)色谱柱。柱温:升温80 ℃保持1 min,以15 ℃/min 的速率升温至270 ℃,保持2 min;检测温度280 ℃,气化温度280 ℃,柱前压0.08 MPa,氢气流量:30 mL/min,氮气流量:350 mL/min。康宁Advanced-Flow G1 碳硅陶瓷反应器、制冷加热控温系统、双柱塞清洗泵(康宁反应器技术有限公司);精睿加热泵、精睿高压四氟泵(杭州精进科技有限公司);SHB-Ⅱ循环水式真空泵(郑州予华仪器制造有限公司);WRS-1A 数字熔点仪(上海精密科学仪器有限公司);RE-52AA 旋转蒸发器(上海亚荣生化仪器厂)。

1.2 试剂

3,4-二氯硝基苯(工业级,浙江吉泰新材料股份有限公司);无水甲醇(分析纯99.5%,上海展云化工有限公司);氢气、氮气(纯度:99.999%,金宏气体股份有限公司);铂碳(浓度3%,水分62.55%,西安凯立新材料有限公司)。

1.3 3,4-二氯苯胺的合成方法

前期准备:按照要求连接反应器,氮气管道,氢气管道和各进料泵,用氮气充满反应通道,观察氮气减压阀压力是否下降,若不下降,放掉通道内氮气,方可进行试验。

试验过程:先将1.8 g 3%铂碳催化剂溶于750 g无水甲醇中,打开循环加热控温系统,设置试验温度100 ℃,打开氢气管道,压力设置到1.5 MPa。高压四氟泵备压约16 atm,加热泵备压约17 atm,待温度升至设置温度后,先打开高压四氟泵进无水甲醇和3%铂碳催化剂混合液,流量为15.56 mL/min,然后打开加热泵进440 g 3,4-二氯硝基苯,流量为5 mL/min。等待30 min 后开始将出料管转移至2 000 mL 物料接收瓶。每隔10 min 取样1 次,持续进料1 h。详细过程可参考图5。

图5 微通道反应流程图

后处理:将收集到的物料抽滤,滤液旋转蒸发蒸出甲醇,减压蒸馏得到含量为99.8%的3,4-二氯苯胺白色固体,收率98%,熔点69~73 ℃。

2 结果与讨论

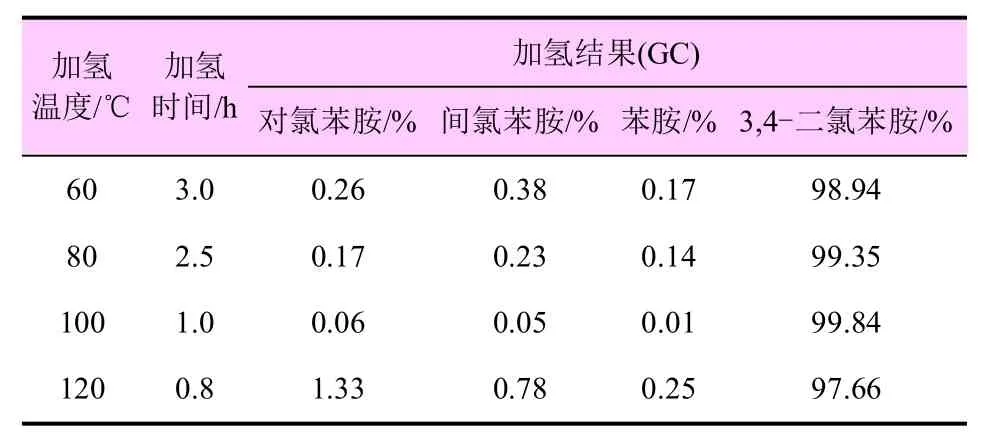

2.1 微通道催化加氢反应的温度选择

温度是影响催化加氢反应速率和脱卤的重要因素之一。在1.5 MPa 氢气压力,3,4-二氯硝基苯流量5 mL/min,持液体积81 mL(9 个模块)条件下,研究了不同温度对微通道催化加氢反应的影响(表1)。

表1 不同温度对微通道加氢反应的影响

由表1 可以看出,随着反应温度升高,加氢时间缩短。温度太低时,反应时间长且脱氯高于0.10%。温度太高时,脱氯较严重。故微通道催化加氢反应温度在100 ℃较合适。

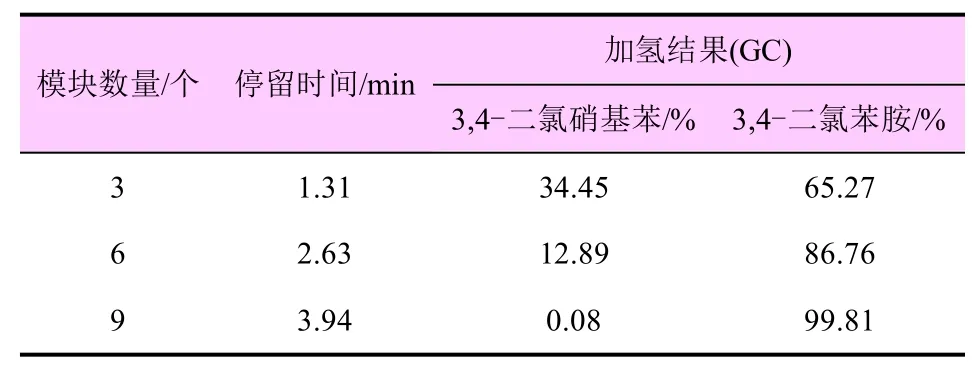

2.2 微通道催化加氢反应的板块数量(持液体积)选择

康宁Advanced-Flow G1 碳硅陶瓷反应器共有9 个模块,每个模块的持液体积为9 mL。使用模块数量不同,停留时间也不同。停留时间对反应速率影响较大。在1.5 MPa 氢气压力,3,4-二氯硝基苯流量5 mL/min,反应温度100 ℃条件下,研究了模块数量对反应的影响(表2)。

表2 不同模块数量对微通道加氢反应的影响

由表2 可以看出,随着模块数量的增多,3,4-二氯硝基苯能被完全还原。故微通道催化加氢反应的模块数量为9 个最优。

2.3 微通道催化加氢反应的氢气压力选择

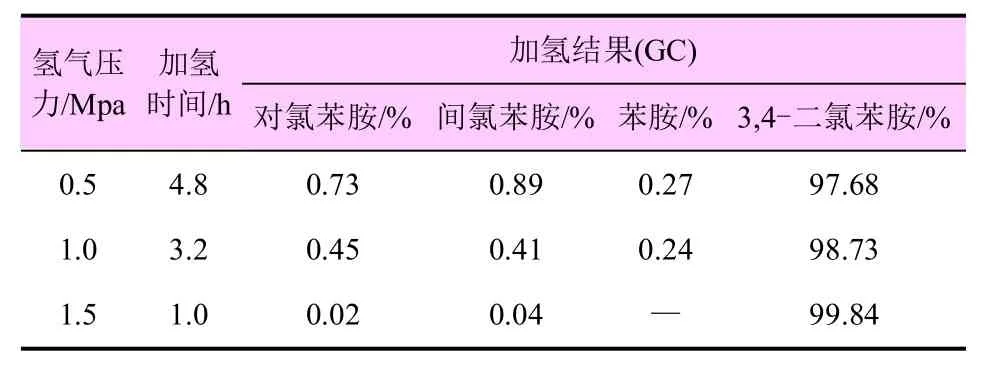

氢气压力是影响催化加氢反应速率和脱卤重要因素。在反应温度100 ℃,3,4-二氯硝基苯流量5 mL/min,持液体积81 mL(9 个模块)条件下,研究了不同氢气压力对微通道催化加氢反应的影响(表3)。

表3 不同压力对微通道加氢反应的影响

由表3 可以看出,随着氢气压力的上升,加氢反应时间缩短;若反应时间较长,脱氯较为严重。故微通道催化加氢反应的氢气压力为1.5 MPa适宜。

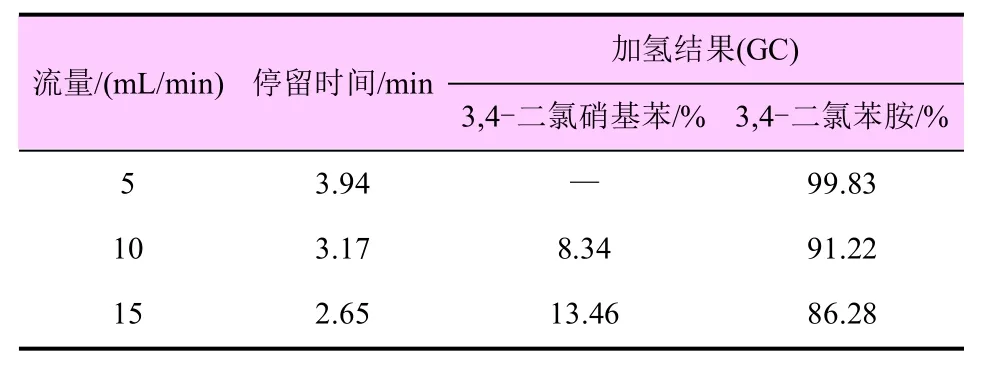

2.4 微通道催化加氢反应中原料3,4-二氯硝基苯的流量选择

原料3,4-二氯硝基苯的进料流量影响反应物停留时间对反应速率影响较大。在1.5 MPa 氢气压力,持液体积81 mL(9 个模块),反应温度100 ℃条件下,研究了3,4-二氯硝基苯的进料流量对反应的影响(表4)。

表4 不同流量对微通道加氢反应的影响

由表4 可以看出,随着3,4-二氯硝基苯进料流量的提高,停留时间相对减少,反应速率也相对较慢。故微通道催化加氢反应中原料3,4-二氯硝基苯的进料流量为5 mL/min 最理想。

3 结论

以3,4-二氯硝基苯为原料,基于微通道反应,铂碳催化加氢反应制备3,4-二氯苯胺,优化条件下收率98%,产品含量>99.8%。该工艺几乎不脱氯,反应转化率高,收率高,三废少,具有工业化前景和价值。