SnOx-CeOx/沥青基球形活性炭催化剂选择性催化还原NO 的脱硝性能

王艳莉,崔均烜,褚晨婕,詹 亮

(华东理工大学化工学院, 化学工程联合国家重点实验室, 上海 200237)

燃煤排放的NOx是大气主要污染源之一,应在排放前得到控制。以NH3为还原剂的选择性催化还原(SCR)脱硝技术是目前工业锅炉烟气脱硝的主流技术[1-2]。目前工业上普遍使用SCR 催化剂如V2O5/TiO2或V2O5-WO3/TiO2等,操作温度区间在350~450 ℃,以避免烟气中SO2对催化剂产生毒化作用[3-4]。由于工业锅炉的排烟温度区间为120~250 ℃,若仍采用钒钛系催化剂则需对现有锅炉系统进行技术改造或烟气预热,显然能耗较高。因此,进行低温SCR 脱硝催化剂的应用开发更具实际工业应用价值。

近年来,低温SCR 脱硝催化剂的研究主要集中在以TiO2为载体的MnOx、MnOx-CeO2系催化剂[5]和碳基材料(活性炭、活性碳纤维、碳纳米管和蜂窝状活性炭等)担载的V2O5[6-7]、MnOx、MnOx-CeO2系催化剂[8-11]。其中,锰铈系催化剂因在100~200 ℃表现出良好的低温脱硝活性和抗SO2毒化性能而引起研究者的广泛关注。CeO2具有优异SCR 脱硝性能的原因在于其在氧化和还原条件下能通过Ce3+和Ce4+之间的转换达到储存氧和释放氧的目的,形成较多的不稳定氧空位和氧自由基,而氧空位和氧自由基对SCR 活性至关重要。当CeO2晶格中的部分Ce 原子被其他过渡金属离子取代后,CeO2的晶格发生畸变,从而相比单组分的CeO2表现出更高的热稳定性能和催化性能[12]。为了进一步提高抗SO2毒化性能,需在MnOx-CeO2催化剂中引入其他金属氧化物。Chang 等[13]报道了向MnOx-CeO2催化剂中添加助剂Sn 能够拓宽催化剂活性温度窗口,催化剂表现出良好的抗SO2毒化性能;当n(Sn)∶n(Mn)∶n(Ce)为1∶4∶5 时,采用SnO2-MnOx-CeO2催化剂在80~230 ℃这一较宽的温度区间内可使NO 脱除率达到98%~100%;在100 mg/L SO2存在下,该催化剂在250 ℃时可使NO 转化率仍高达96%以上。Yu 等[14]报道了将SnO2添加于Ce-Ti 中制备Ce-Sn-Ti 催化剂,发现当n(Ce)∶n(Sn)=2∶1 时,该催化剂在280~400 ℃的较高温度区间内可使NO 转化率保持在90%以上,并且其抗硫性能也得到提高。本课题组报道了在还原氧化石墨烯(rGO)负载CeO2-SnOx催化剂(CeO2-SnOx/rGO)上进行烟气脱硝的研究[15],发现当n(Sn)∶n(Ce)=0.5、m(Ce+Sn)∶m(GO)=3.9时催化剂具有较高的脱硝活性,160 ℃ 时NO 转化率为86%,200~280 ℃时NO 转化率高达97%以上。

沥青基球形活性炭(PSAC) 因具有比表面积大、机械强度高、装填密度均匀、流体阻力小等优异特性而在医疗、军事防护、环保等领域得到广泛应用[16-18]。本文采用浸渍法将SnOx和CeOx担载于PSAC 上制备了SnOx-CeOx/PSAC 催化剂,并进行烟气脱硝行为的研究,对进一步认识SCR 催化反应以及SnOx-CeO2基催化剂的商业化应用均具有重要意义。

1 实验部分

1.1 SnOx-CeOx/PSAC 催化剂的制备

以高软化点石油沥青为原料,采用悬浮成球法制备PSAC,制备过程主要包括沥青成球、萃取、氧化不熔化、炭化和活化。筛选堆积密度为0.7 g/cm3、粒径为30~50 目(270~550 μm)的PSAC,采用等体积浸渍法将2 g PSAC 浸渍于2 mL、SnCl4和Ce(NO3)2质量浓度分别为0.022~0.15 g/mL 和0.069~0.42 g/mL的混合水溶液中,静置6 h 后取出,分别在温度50、100 ℃下干燥6 h,然后依次于400 ℃氮气气氛中煅烧3 h、180 ℃空气中氧化2 h,制得一系列具有不同金属担载量(质量分数,余同)的SnOx-CeOx/PSAC催化剂(其中催化剂的金属担载量通过SnCl4·5H2O和Ce(NO3)3·6H2O 前驱体溶液的浓度控制)。固定催化剂中n(Sn)∶n(Ce)=0.5,所得催化剂标记为Sn(X)Ce(Y)/PSAC,其中X、Y分别表示催化剂中Sn和Ce 的质量分数。单组分催化剂SnOx/PSAC(Sn 的担载量为5%)和CeOx/PSAC(Ce 的担载量为13%)用相同的方法制备。为了便于表述,后文将单组分SnOx/PSAC 和CeOx/PSAC 催化剂分别标记为Sn/PSAC 和Ce/PSAC。

1.2 催化剂活性评价

催化剂活性评价在内径为8 mm 的固定床反应器中进行。将0.5 g(床层体积为2.22 mL)球形催化剂置于反应器中部特殊设计的支撑架上,在N2气氛中升温至反应温度后通入模拟烟气进行催化反应。其中,模拟烟气的组成(体积分数)为:NO,0.05%、NH3,0.05%、O2,5%、SO2,0.01% (如需要时)。在所有评价过程中,气体总流速控制在500 mL/min,对应的空速为13500 h−1。原料气及反应尾气中NO、SO2和O2浓度采用德国产VARIO PLUS 增强型烟气分析仪在线检测。

1.3 催化剂表征

催化剂的比表面积和孔结构采用美国Micromeritics公司生产的ASAP2020M 型自动吸附仪测定,吸附质为N2,吸附温度为77 K。采用BET 法计算样品的比表面积,t-plot 法测定微孔孔容和微孔比表面积,DFT 法分析样品的孔径分布。采用日本RIGAKU 公司D/MAX 2550 VB/PC 型转靶X 射线多晶衍射仪(XRD)表征样品的物相结构,CuKα射线,管电压40 kV,管电流100 mA,扫描范围10°~80°。样品的表面形貌采用日本JEOL 公司生产的JSM-6360LV 型扫描电子显微镜(SEM)进行分析。样品的表面组成在PHI 5000 Versa Probe 型X 射线光电子能谱仪(XPS)上于室温下进行测定。以AlKα为X 射线激发源,分析时的基础真空小于1.333×10−6Pa。

2 结果与讨论

2.1 PSAC 的物理性质

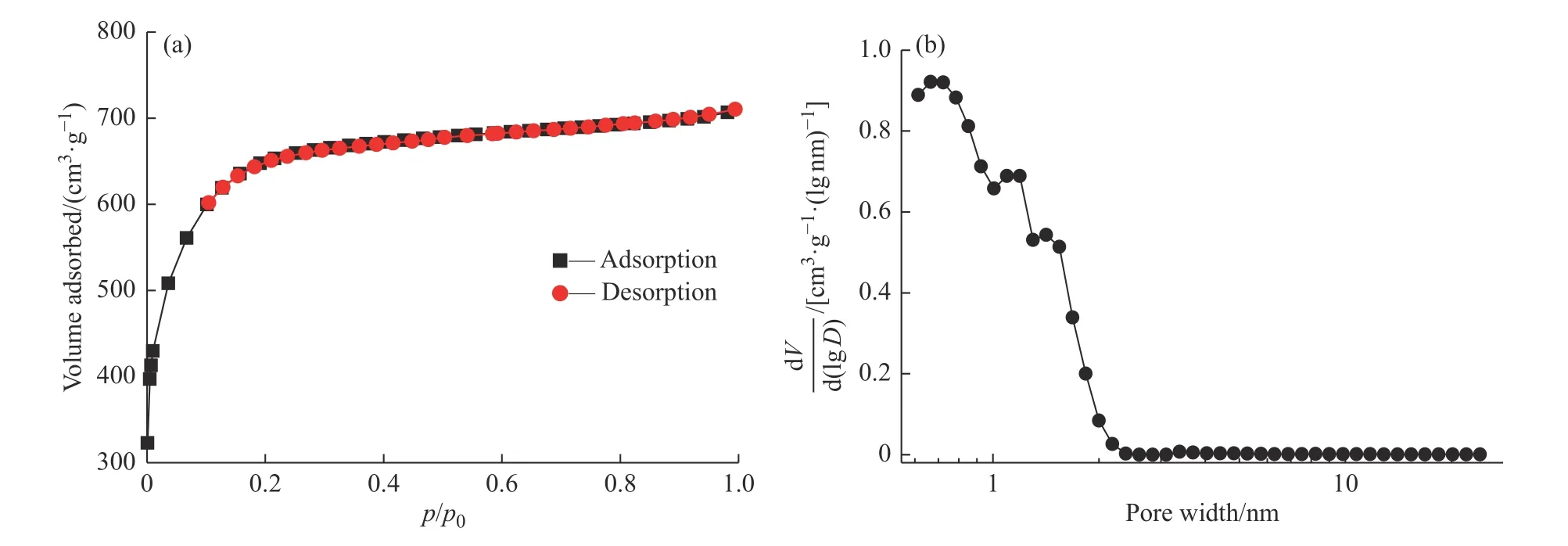

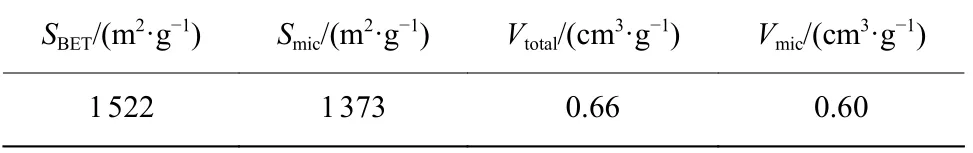

图1 所示为PSAC 的SEM 图像,可以看出PSAC 球形度较好,外表面光滑,球径分布较窄,因而该球形活性炭具有床层压降低、固定床装填密度均匀的特点。图2 分别示出了PSAC 的N2吸附/脱附等温线及其孔径分布图。由图2(a)可知,根据国际纯粹与应用化学联合会(IUPAC)吸附等温线的分类,PSAC的吸附等温线属于第Ⅰ型,其孔隙以微孔为主。由图2(b)可知,PSAC 的孔径分布主要集中在0.6~2.0 nm的微孔范围内。PSAC 的比表面积和微孔孔容分别为1522 m2/g和0.60 cm3/g(表1),PSAC拥有较高的比表面积以及良好的孔道结构,为金属氧化物的负载提供了良好的生长条件。

图2 PSAC 的N2 吸附/脱附等温线(a)和孔径分布曲线(b)Fig.2 N2 adsorption/desorption isotherms (a) and corresponding pore size distribution curves (b) of PSAC

表1 PSAC 的孔结构参数Table 1 Pore structure parameters of PSAC

2.2 金属担载量对脱硝活性的影响

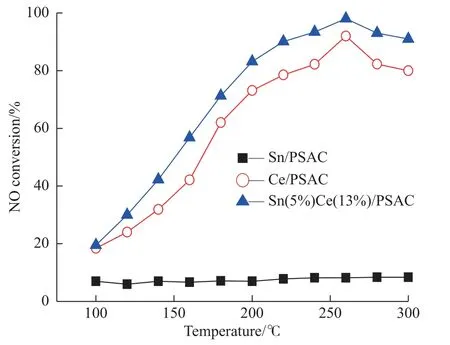

Sn/PSAC、Ce/PSAC 和Sn(5%)Ce(13%)/PSAC 催化剂上NO 转化率随反应温度的变化关系如图3 所示。可以看出,Sn/PSAC 的脱硝活性很低,NO 转化率始终低于10%;Ce/PSAC 的脱硝活性较好,在260 ℃时对NO 的转化率最高可达94%;Sn(5%)Ce(13%)/PSAC具有最高的脱硝活性,260 ℃时NO 转化率达到最高,约为98%。以上3 种催化剂脱硝活性的顺序依次为:Sn(5%)Ce(13%)/PSAC>Ce/PSAC>Sn/PSAC。上述结果表明,SnOx的引入显著地促进了Ce/PSAC 催化剂的脱硝活性。

图3 不同催化剂的脱硝活性比较Fig.3 Comparison of denitration activities over various catalysts

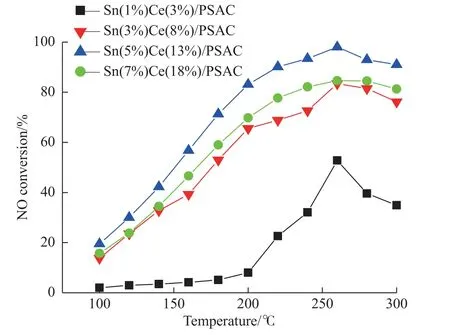

当n(Sn)∶n(Ce)=0.5 时,不同金属担载量时SnOx-CeOx/PSAC 催化剂的脱硝活性如图4 所示。SnOx-CeOx/PSAC催化剂的脱硝活性随金属担载量的增加呈先升高后降低的趋势,Sn(5%)Ce(13%)/PSAC催化剂表现出最高的脱硝活性,其在180 ℃时NO转化率约为71%,220 ℃时NO 转化率已达90%,260 ℃时NO 转化率高达98%,脱硝活性与文献报道的结果基本一致,如Li 等[19]报道了Ce-Sn-Ox催化剂在空速为20000 h−1、250~400 ℃时NO 转化率高达96%以上。但随金属担载量进一步增加,脱硝活性反而降低,Sn(7%)Ce(18%)/PSAC 在180、260 ℃时NO 转化率分别仅有60%和86%,这可能是由于过高的金属担载量导致活性组分发生聚集,使得暴露的表面活性位点减少,从而不利于脱硝。

图4 不同金属担载量时SnOx-CeOx/PSAC 催化剂的脱硝活性比较Fig.4 Comparison of denitration activities over SnOx-CeOx/PSAC catalysts with different metal loadings

2.3 SO2 对催化剂脱硝活性的影响

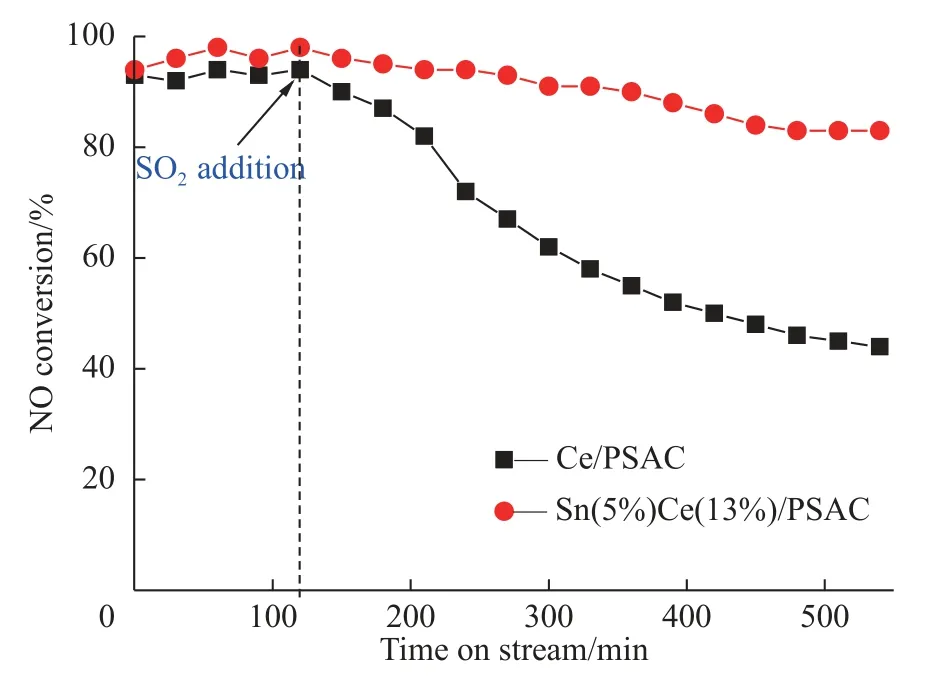

应用暂态响应实验技术考察了SO2对Sn(5%)Ce(13%)/PSAC 和Ce/PSAC 催化剂脱硝活性的影响,其结果示于图5。可以看出,在260 ℃、无SO2条件下Sn(5%)Ce(13%)/PSAC 和Ce/PSAC 催化剂可以稳定存在120 min。当加入SO2(100 mg/L)后,Ce/PSAC 催化剂脱硝活性明显降低,经过420 min 后其NO 转化率降至40%左右,但此时Sn(5%)Ce(13%)/PSAC 催化剂的NO 转化率仍高达约80%,表明SO2对Sn(5%)Ce(13%)/PSAC 催化剂的脱硝活性虽然具有一定抑制作用,但与单独铈催化剂相比,其抗SO2毒化性能明显提高。前期研究表明,MnOx-CeO2/ACH(蜂窝状活性炭)和SnO2改性催化剂在SO2气氛中进行SCR 反应后表面沉积硫酸铵盐而导致脱硝活性降低[20-21],因此推断在SO2存在下Sn(5%)Ce(13%)/PSAC 催化剂表面可能生成了一定量的硫酸铵盐,使催化剂脱硝活性下降;由于添加SnO2可以有效抑制硫酸铵盐沉积在催化剂表面,从而使催化剂具有较高的抗硫性能。

图5 260 ℃下SO2 对Sn(5%)Ce(13%)/PSAC 和Ce/PSAC催化剂脱硝活性的影响Fig.5 Effect of SO2 on denitration activities over Sn(5%)Ce(13%)/PSAC and Ce/PSAC catalysts at 260 ℃

2.4 孔结构表征

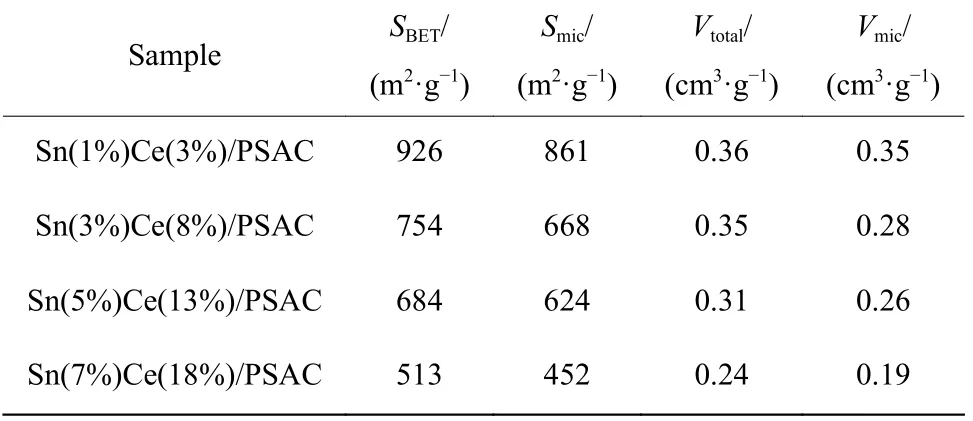

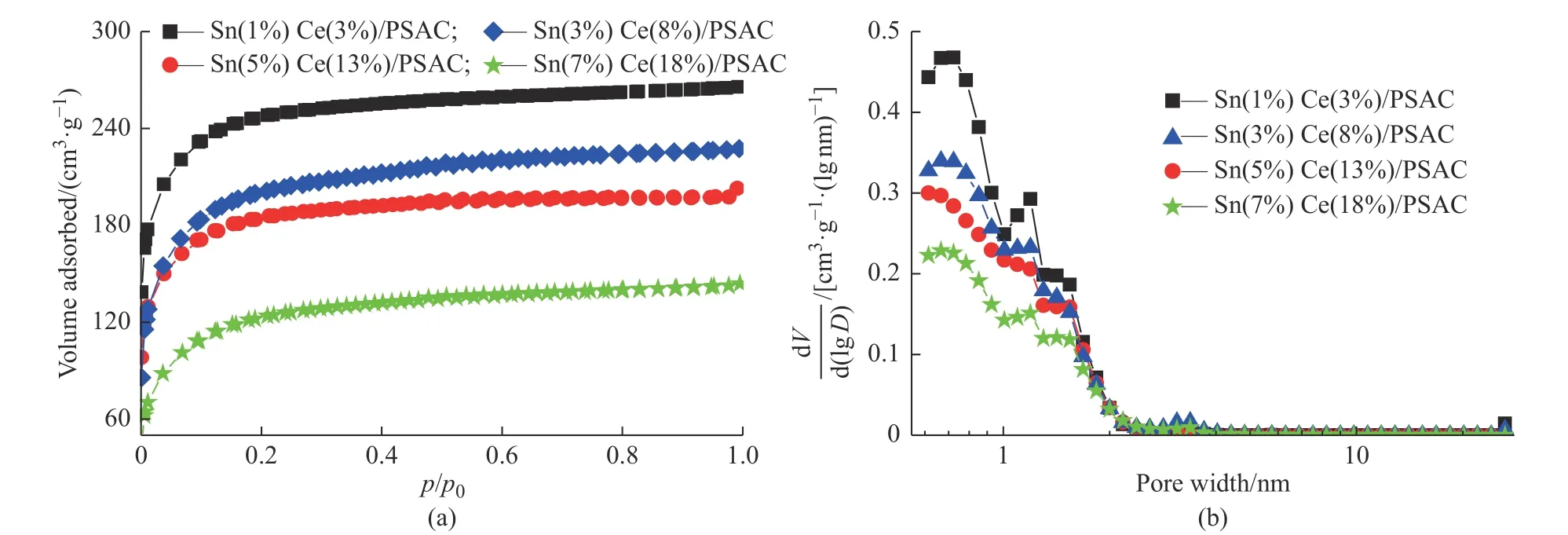

为了探究不同金属担载量对脱硝活性的影响,图6 分别示出了催化剂的N2吸附/脱附曲线和孔径分布图,其孔结构表征结果列于表2。从图6(a)可以看出这4 种催化剂的吸附等温线均属于Ⅰ型,说明其孔道结构以微孔为主。由图6(b)可知,SnOx-CeOx/PSAC 催化剂的孔径分布集中在0.6~2.0 nm,说明SnOx和CeOx主要沉积在0.6~1.0 nm 的孔隙中。由表2 可以看出,随着金属担载量从4%增加至25%,SnOx-CeOx/PSAC 催化剂的比表面积和微孔孔容均逐渐降低,表明SnOx和CeOx的引入会对球形活性炭的微孔造成部分堵塞;金属担载量越高,对球形活性炭微孔的堵塞越严重,从而导致催化剂脱硝活性下降。

表2 不同催化剂的BET 比表面积和孔结构Table 2 BET specific surface area and pore structure of various catalysts

图6 不同金属担载量时SnOx-CeOx/PSAC 催化剂的N2 吸附/脱附等温线(a)和孔径分布曲线(b)Fig.6 N2 adsorption/desorption isotherms (a) and corresponding pore size distribution curves (b) of SnOx-CeOx/PSAC catalysts with different metal loadings

2.5 XRD 表征

图7 为Ce/PSAC、Sn/PSAC 和Sn(5%)Ce(13%)/PSAC 催化剂的XRD 谱图,可以看出,这3 种样品均在2θ=24°附近出现较宽的衍射峰,该峰归属于PSAC 中石墨碳的(002)晶面。由Sn/PSAC 在2θ为26.6°、33.9°和51.6°处出现衍射峰,分别对应于SnO2的(110)、(101)、(211)晶面。由Ce/PSAC 谱图上观察到CeO2立方相衍射峰(2θ=28.4°、33.1°、47.2°和56.3°),分别属于 CeO2的(111)、(200)、(220)和(311)晶面。在Sn(5%)Ce(13%)/PSAC催化剂谱图上仅观察到CeO2立方相衍射峰,并未发现SnO2特征衍射峰,这可能是由于Sn4+和Ce4+具有结构上的相似性(前者离子半径为0.069 nm,后者为0.087 nm),Sn4+可以替代Ce4+掺杂于立方相CeO2晶格中形成Cex-Sn1−x-O2固溶体的缘故[22-23]。在图7 中并没有观察到归属于Cex-Sn1−x-O2固溶体的衍射峰,一方面可能是由于固溶体的量太少,低于XRD 的检测限;另一方面可能是由于锡氧化物在载体PSAC 表面高度分散或是以无定形状态存在[24]。此外,Sn(5%)Ce(13%)/PSAC 中CeO2的衍射峰比Ce/PSAC 中的宽,说明前者结晶度降低,晶粒变小,CeO2在催化剂表面的分散也会对SCR 活性起到积极作用。

2.6 XPS 表征

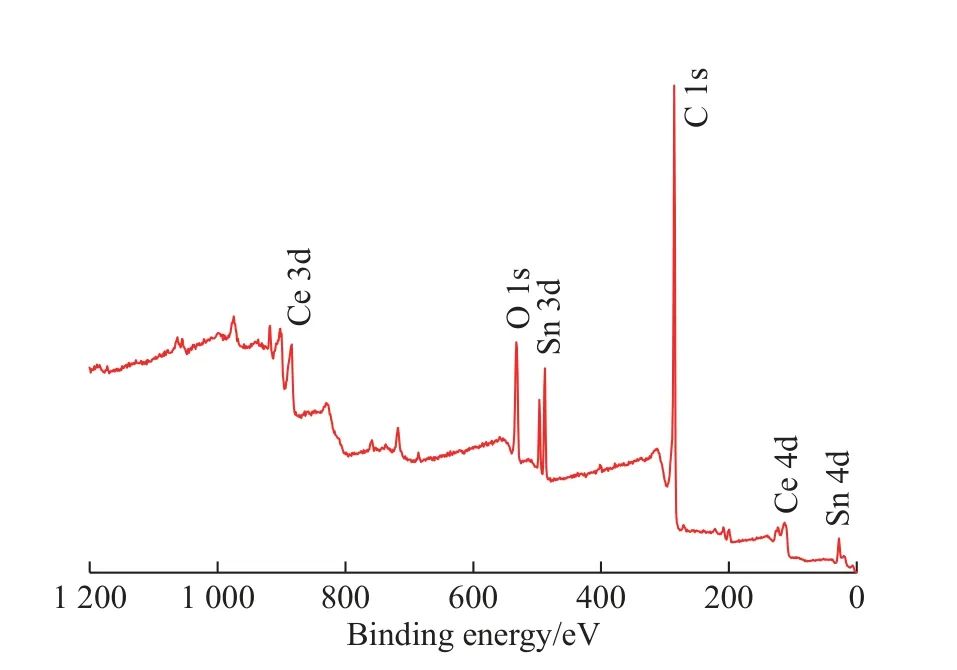

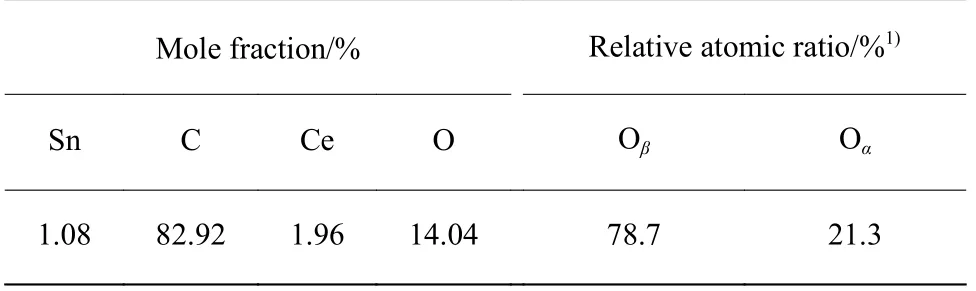

为了进一步确定Sn(5%)Ce(13%)/PSAC 催化剂表面元素的种类及价态,对其进行了 XPS 表征。图8和图9 分别示出了Sn(5%)Ce(13%)/PSAC 的XPS 全谱及C 1s、O 1s、Ce 3d 及Sn 3d 的分峰谱图。催化剂的表面原子摩尔分数见表3。由图8 可知,Sn(5%)Ce(13%)/PSAC 催化剂含有锡(Sn)、铈(Ce)、碳(C)和氧(O)4 种元素,主要成分为SnOx和CeOx。

图8 Sn(5%)Ce(13%)/PSAC 催化剂的XPS 全谱图Fig.8 XPS full spectrum of Sn(5%)Ce(13%)/PSAC catalyst

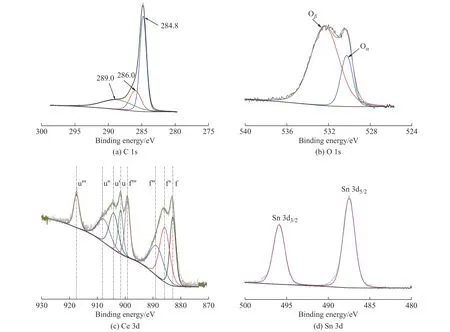

由图9(a)可知,结合能位于284.8、286.0 和289.0 eV 位置处出现3 个特征峰,分别归属于PSAC中的C—C、C—O、C= O[25]。PSAC 表面存在与氧结合的碳,可以提供与SnOx-CeOx颗粒直接连接的活性位,从而促进脱硝反应进行。由图9(b)可知,在结合能位于530.2 eV 和532.3 eV处有两个特征峰,其中530.2 eV附近的特征峰对应于晶格氧(O2−),标记为Oα,532.3 eV附近的峰则对应于化学吸附氧,标记为Oβ。化学吸附氧为吸附在材料表面氧空位上的氧,如 CO32−、−OH 等[26]。从表3中利用峰面积求得的催化剂表面Oα和Oβ的相对原子数比可以看出,Sn(5%)Ce(13%)/PSAC催化剂表面化学吸附氧的相对含量(78.7%)高于晶格氧的相对含量(21.3%)。据文献[27]报道,催化剂表面的化学吸附氧更易发生迁移和参与反应,因此化学吸附氧比晶格氧具有更高的催化活性。Sn(5%)Ce(13%)/PSAC 催化剂表面具有较高含量的化学吸附氧,有利于提高催化剂的SCR 脱硝性能。由图9(c)可知,在结合能位于883.0、886.0、889.0、898.4、901.6、904.7、908.0、916.9 eV(分别记为f、f′、f″、f‴、u、u′、u″、u‴)处有8 个特征峰,其中f、f″、f‴、u、u″、u‴处的峰归属于Ce4+,f′和u ′ 处的峰归属于Ce3+[9,28]。Sn(5%)Ce(13%)/PSAC催化剂中存在Ce4+、Ce3+两种价态,说明催化剂中Ce 并不仅以CeO2的形式存在,而Ce3+的存在会引起催化剂表面电子失衡,形成氧空穴和未饱和的化学键,从而增加催化剂表面化学吸附氧的含量,有利于提高SCR活性。由图9(d)可知,Sn(5%)Ce(13%)/PSAC催化剂的Sn 3d3/2峰结合能出现在495.9 eV处,Sn 3d5/2峰结合能出现在487.5 eV 处,表明催化剂中Sn 的价态是以Sn4+形式存在[29-30]。纯SnO2的Sn 3d5/2峰和Sn 3d3/2峰的位置分别位于495.2 eV 和486.9 eV[31]处,与纯SnO2相比,Sn(5%)Ce(13%)/PSAC 的Sn 3d5/2峰和Sn 3d3/2峰均向高电子结合能方向产生偏移,这种偏移很可能是由于催化剂表面的化学变化所引起[32]。

图9 Sn(5%)Ce(13%)/PSAC 催化剂的C 1s,O 1s,Ce 3d 和Sn 3d 的XPS 分峰谱图Fig.9 XPS spectra of C 1s, O 1s, Ce 3d and Sn 3d for Sn(5%)Ce(13%)/PSAC catalyst

表3 Sn(5%)Ce(13%)/PSAC 催化剂的表面原子摩尔分数Table 3 Surface atomic mole fraction of Sn(5%)Ce(13%)/PSAC catalyst

3 结 论

以高软化点石油沥青原料制备的球形活性炭为载体,采用浸渍法负载锡铈氧化物制得SnOx-CeOx/PSAC 系列催化剂,考察了不同金属担载量对催化剂脱硝活性的影响,并初步考察了SO2对SnOx-CeOx/PSAC 催化剂脱硝活性的影响,得到如下主要结论:

(1)在CeOx/PSAC 催化剂中添加SnOx后其脱硝活性显著增加。随金属担载量的增加,SnOx-CeOx/PSAC 催化剂的脱硝活性呈现先升高后降低的趋势。Sn(5%)Ce(13%)/PSAC 催化剂具有最高的脱硝活性,在260 ℃得到最高的NO 转化率(98%)。

(2)SO2对Sn(5%)Ce(13%)/PSAC 催化剂的脱硝活性具有一定的抑制作用,但与单组分铈催化剂相比,添加SnOx后催化剂的抗SO2毒化性能明显提高。在260 ℃向反应气氛中通入100 mg/L SO2后,经过约420 min 后Ce/PSAC 催化剂上NO 转化率由约90%降至40%左右,此时Sn(5%)Ce(13%)/PSAC 催化剂上NO转化率仍高达约80%。

(3)一方面,添加SnOx后提高了SnOx-CeOx/PSAC 催化剂表面CeO2的分散性,而且Sn4+替代Ce4+掺杂于立方相CeO2晶格中形成固溶体,从而提高了催化剂的脱硝活性;另一方面,由于SnO2与CeO2之间存在协同作用,使得Sn(5%)Ce(13%)/PSAC催化剂表面存在一定量的Ce3+,增加了催化剂表面化学吸附氧的含量,从而使该催化剂具有较高的脱硝活性。