转炉一次烟气超低排放技术现状及展望

刘国华,谢 建

(1.中冶赛迪技术研究中心有限公司,重庆 401120;2.中冶赛迪重庆信息技术有限公司,重庆 401120)

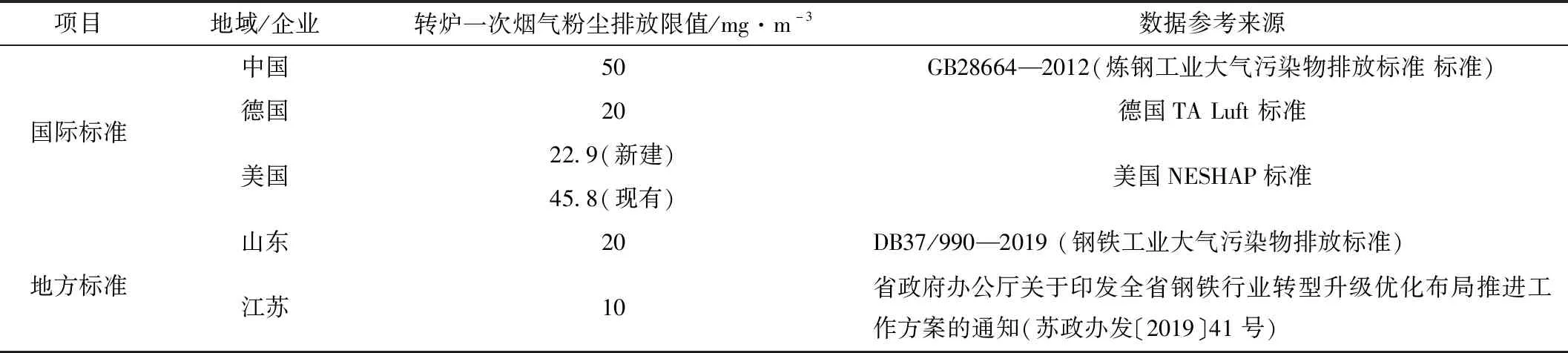

钢铁行业是我国大气污染的重要来源,据测算,2017年钢铁行业颗粒物排放量为281万t,超过电力行业成为工业部门最大的污染物排放来源。其中转炉炼钢过程中产生的转炉一次烟气,因烟气成分复杂、温度波动大,需要相应的除尘系统稳定可靠。随着国内钢铁企业环保要求的提高,现有的除尘工艺已不能满足烟气达标排放。目前针对转炉一次烟气除尘,国家排放限值为50 mg/m3,而东部沿海地区某些钢铁企业排放值已经做到20 mg/m3甚至10 mg/m3以内[1-3],表1列举了国内外转炉一次除尘排放限值,可以看出,国内某些地方标准比国外的排放限值更加严苛。

表1 国内外转炉一次除尘排放限值

1 转炉一次烟气技术现状

现有的转炉一次除尘工艺技术,主要有两类[4]:湿法系统(以下简称OG湿法)和干法系统(以下简称LT干法)。

1.1 OG湿法

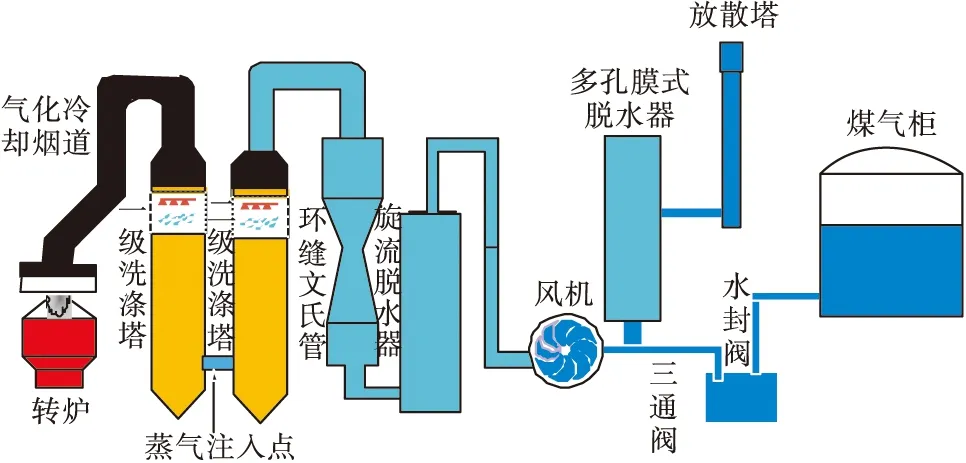

转炉吹氧冶炼过程中,产生的高达1 600 ℃的含尘烟气从炉口进入活动烟罩,流经汽化冷却烟道换热后,温度下降到1 000 ℃左右。随后,含尘烟气进入回收净化系统,首先一级文氏管对烟气进行再次冷却及粗除尘,之后二级文氏管对烟气进行精除尘。被净化的煤气由脱水装置脱水后,经引风机增压,合格的煤气(CO含量不低于10%,氧气含量不高于2%)被输送到煤气柜回收,不合格的烟气通过烟囱,经点火燃烧后放散。该技术于20世纪80年代引入我国,经过三十多年的技术迭代,现在的新OG技术已由最初的两级文氏管结构进化成两级喷淋塔+环缝式可调文氏管结构,对颗粒物的净化精度也由最初的100 mg/m3降至50 mg/m3。据不完全统计,到2011年,我国超过611座转炉仍采用传统的OG技术[5-6],占据了国内转炉煤气处理的主要地位。

1.2 LT干法系统

20世纪60年代末,德国的鲁奇公司和蒂森钢厂联合开发研制成功了LT法转炉煤气处理技术研制成功。高达1 600 ℃的转炉烟气经汽化冷却烟道换热后,温度下降至800~1 000 ℃,随后经蒸发冷却器处理,出塔温度变到180~200 ℃,并且粗颗粒物被收集,同时由于塔内喷雾使烟气被加湿调质,降低了所含粉尘的比电阻,以便于其能适于电除尘器的处理。经过粗除尘的煤气随后进入精除尘装置—圆筒型电除尘器,通过进一步除尘处理后,其粉尘含量降至20 mg/m3左右。1994年,我国宝钢第二炼钢厂建造了一座250 t的转炉,并且第一次引进了奥钢联的转炉煤气干法除尘技术,在探索和研究该技术的基础上,西安某研究所开展了《转炉煤气干法电除尘器关键技术预研究》的科研项目,并于2001年10月对其进行了技术改造,这是国内首次对该项技术进行深入的研究。中冶京诚、中冶赛迪等单位及国内其他钢厂针对干法除尘系统运行中出现的问题,总结经验,不断探索、研发,进行了诸多改进,开发出了国产化的干法除尘系统。由于技术转让费大幅降低,国产化率提高,该工艺投资大幅减少,2006年以后,国内许多钢铁公司意识到了转炉煤气干法除尘回收技术的先进性、优越性,也都在新建转炉中采用LT法或采用LT法对原有OG系统进行改造,如江阴兴澄特钢100 t转炉、太钢180 t转炉、天铁80 t转炉等。至今,我国已有近百套转炉煤气干法除尘系统投入运行。

2 转炉一次烟气超低排放改造方案

2.1 OG湿法系统改造

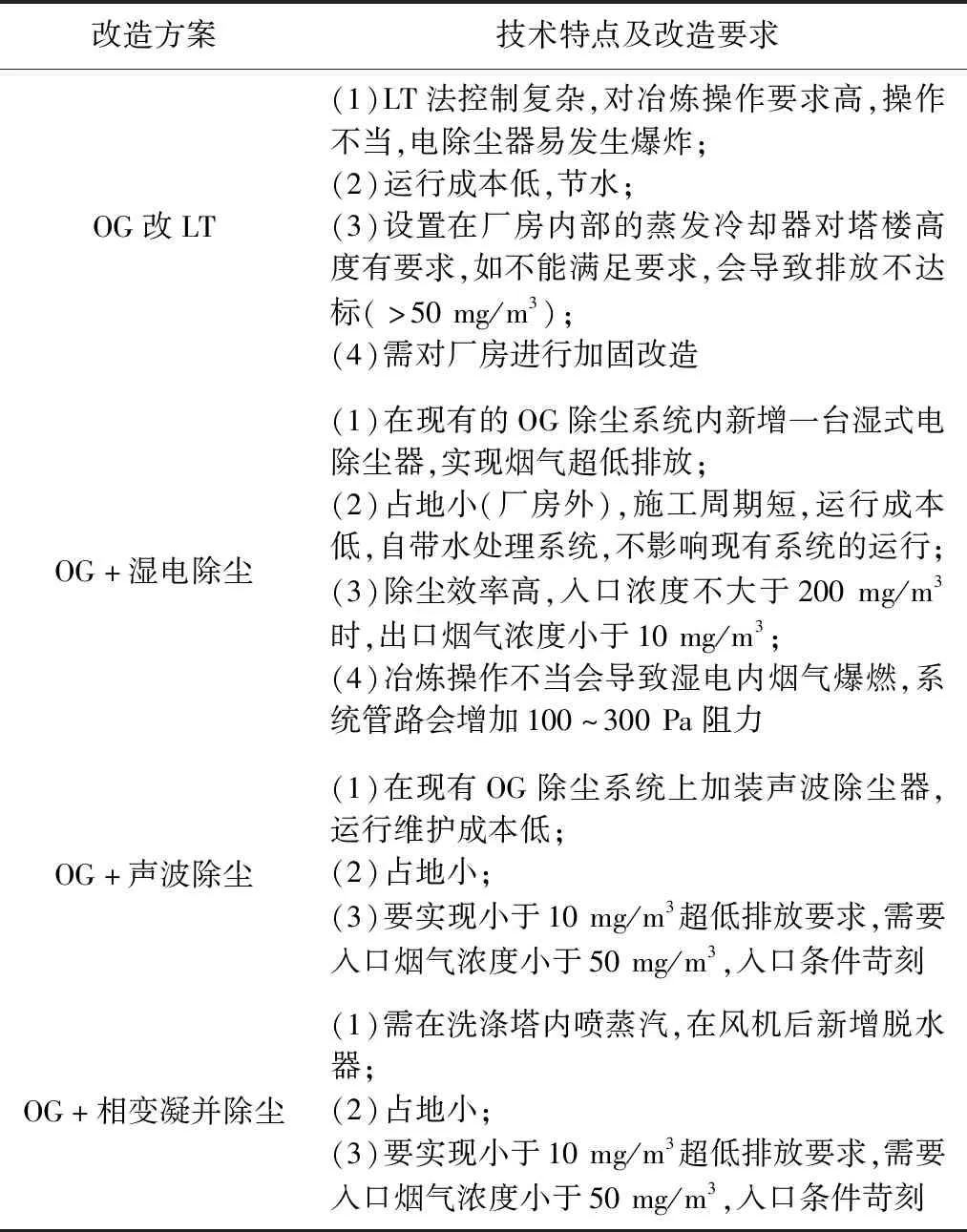

OG法采用水洗的方式进行烟气除尘,新一代OG法用饱和冷却塔取代溢流文氏管后,阻力降低4 kPa[7],精除尘使用环缝洗涤塔,除尘效率高,不易堵塞,烟气总排放浓度低至50 mg/m3。尽管该工艺有了很大的改进,系统阻损大、能耗高、循环用水量大等根本性问题并未得到改变,且未能达到一些地方更为严苛的超低排放标准,需要改造,表2列出了市面常见的改造方案[7-10]。

表2 OG法改造方案技术特点

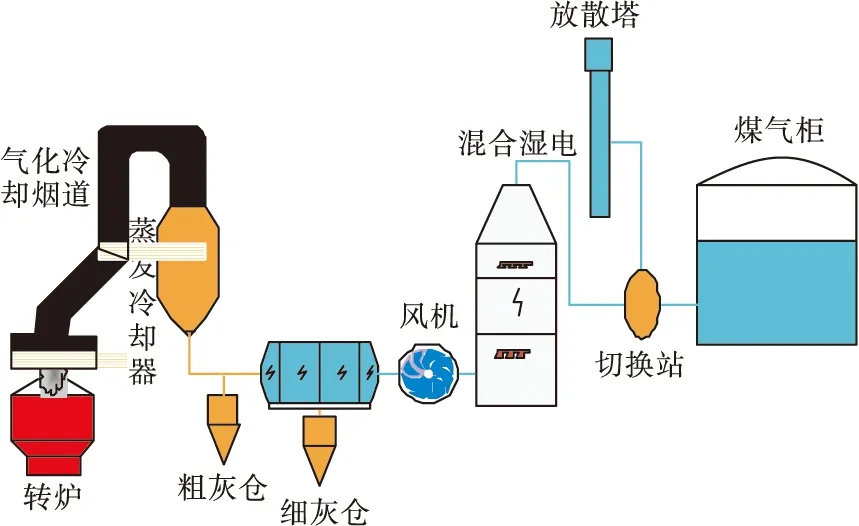

可以看出,OG法改造的四种方案各不相同,OG改LT的方案,面临改造周期长,改造难度大,厂房内结构受限、设备区用地不足等问题。实践表明,若改造过程中蒸发冷却器的粗除尘效率低于20%,会导致干式静电除尘器负载过大进而引起烟气排放超标的问题。OG+湿电除尘的方案,利用静电吸附原理实现烟气除尘,无需停炉改造,除尘效率高,因新增了一套湿电设备及配套循环水系统,从而增加了运行成本。OG+声波除尘(见图1)、OG+相变凝并除尘(见图2)均采用辅助手段将微细颗粒物凝并成易捕捉的大粒径粉尘,除尘机理尚未成熟,除尘效率也受到一定限制。

图1 OG+湿电(声波)除尘

图2 OG+相变凝并除尘

2.2 LT干法系统改造

相比OG法,LT法则是利用重力除尘与静电除尘相结合的方式进行粉尘捕集,除尘效率高,能耗低,无污水处理,回收煤气热值高且回收煤气量大,是目前冶金行业鼓励使用的技术。随着该项技术日益成熟,新建的LT除尘装置(见图3),烟气出口排放能达到超低排放要求的10 mg/m3。而已建LT装置,因维护、操作等原因,存在冶炼周期内粉尘排放瞬时超标的问题,面临改造[11],改造方案见表3。

图3 LT+布袋(金属滤网)除尘

表3 LT法改造方案技术特点

上述改造方案均有应用,总体而言,因现有LT除尘系统中风机出口压头设计时未考虑设置精除尘设备,若出口压头富余量不足而进行改造,会导致风机流量下降,影响除尘效果及煤气回收量。对于布袋除尘、金属滤网除尘而言,设备必须采取加热保温措施,保证核心除尘区域的温度高于烟气露点温度,以防糊袋现象发生,如图4所示。湿电除尘则需要做好壳体、阳极板的防腐蚀工作。

图4 LT+湿电除尘

2.3 改造技术难点及可行性分析

OG法除尘因无法实现转炉一次烟气超低排放,改造需求迫切。不同炼钢厂总图规划不同,改造的方案存在较大差异。OG除尘改LT除尘,以120 t转炉为例,需要设备区有约110 m×45 m的区域进行电除尘器、风机等设备布置,同时厂房塔楼内蒸发冷却器有足够的高度实现烟气降温、粉尘团聚及调质,前者决定工程改造的可行性,后者决定改造的粉尘浓度是否达标。OG除尘+湿电的改造,相同炉容,需要设备区有10 m×15 m的区域进行湿式电除尘器、循环水系统布置,考虑转炉一次烟气易爆特性,需要通过冶炼工艺控制、烟气成分检测控制降低设备泄爆率。OG+声波除尘改造,相同炉容,需设备区6 m×6 m的区域布置管式除雾器,内含超声波发生器,若要实现烟气超低排放,入口粉尘浓度不宜超过50 mg/m3。OG+相变凝并除尘改造,需要在风机后布置一级多孔膜式脱水器,洗涤塔内注入蒸气,促进细微颗粒物长大,并通过膜式脱水器将颗粒物除去,公开资料表明,若要实现烟气超低排放,入口粉尘浓度同样不宜高于50 mg/m3。

新建的LT法除尘,通过煤冷前移等措施,基本可实现烟气超低排放。对于运行多年的LT系统而言,因维护不到位、蒸发冷却器除尘效率过低等问题,烟气排放存在瞬时超标而面临改造。考虑场地问题,所有改造方案均设置在风机后,LT+耐高温布袋除尘与LT+金属滤网除尘在除尘机理上没有本质区别,决定该技术可行性的关键在于,高温高湿烟气进入设备内部后,不能发生结露,否则滤筒糊袋,系统失去除尘效能。

3 转炉一次烟气超低排放技术展望

随着“双碳”政策的推进,国内各行业均将节能减排策略提高到战略高度。对于转炉炼钢而言,提高转炉一次烟气余热回收率是转炉冶炼降碳的重要手段。转炉一次烟气经转炉汽化冷却烟道冷却至800 ℃左右,然后经过转炉粗除尘器将烟气中带明火的大颗粒除去,经粗除尘后的烟气通过绝热烟道进入布置在塔楼边的中低温余热锅炉,在余热锅炉内转炉烟气被冷却到200 ℃以下,最后进入精除尘器中进行精除尘,将煤气除尘至10 mg/m3,不达标的煤气通过烟筒放散,合格的煤气进入煤气回收系统,如图5所示。

图5 转炉烟气低温余热回收及除尘工艺流程图

为保证精除尘效果,静电除尘器也可用金属滤袋或陶瓷滤筒除尘器替代,烟气粉尘浓度稳定小于10 mg/m3。目前,国内外多家单位进行了转炉煤气中低温段余热回收技术的开发,并进行中试研究。与传统的OG法和LT法除尘系统相比,可以减少水和蒸汽的消耗;比传统除尘工艺多回收蒸汽50~70 kg/t 钢;系统运行阻力是传统OG除尘系统的1/3,一次风机电机耗电降低2/3,纯干法回收粉尘[12]。

4 总 结

(1)OG系统超低排放改造,OG改LT,需考虑设备区场地是否够用,此外还需考虑厂房塔楼的高度是否匹配,是否能够接受较长的停炉改造时间;OG+湿电改造,除考虑设备区场地面积外,还要采取措施降低湿电内部发生泄爆的几率;OG+声波除尘、OG+相变凝并除尘需要注意烟气入口浓度的限值。

(2)老旧LT系统超低排放改造,LT+布袋除尘、LT+金属滤网除尘需考虑轴流风机压头是否留有足够富余量;LT+湿电,需要采取措施降低湿电内部发生泄爆的几率。

(3)提高转炉一次烟气余热回收率是降碳的重要手段,也是技术发展的趋势,通过对高、中温烟气的余热回收,提高吨钢蒸气产量及煤气热值的同时,实现烟气超低排放,尽管目前还有些技术问题需要解决,但相信该工艺具有很大的开发潜力。