无焰燃烧研究进展及其应用

王业峰,周浩宇,刘 前,李 谦,陈思墨,朱蓉甲

(1.国家烧结球团装备系统工程技术研究中心,湖南 长沙 410205;2.中冶长天国际工程有限责任公司,湖南 长沙 410205)

燃烧是人类日常生活和工业生产中获取能量的重要方式,通过燃烧器将燃料与氧化剂通入特定空间内点燃并释放燃料分子的化学能。对于常规燃烧,剧烈的化学反应集中于有限区域,通过高温区域的辐射、高温烟气对流将热量传递给被加热物料,因此易出现局部火焰温度过高导致大量生成热力型NOx,或者燃烧温度偏低效率低下等问题。

无焰燃烧是一种新型的高效清洁燃烧技术,根据其各方面特性,研究人员对无焰燃烧(flameless combustion)有不同的命名,如MILD燃烧[1](moderate and intense low oxygen dilution combustion)、高温空气燃烧(high temperature air combustion)[2]、无焰氧化[3](flameless oxidation)等。与常规燃烧相比,无焰燃烧无明显火焰锋面,燃烧温度均匀、效率高,燃烧空间对物料加热更为均匀有效,同时NOx和CO等污染物排放低,可兼顾控制污染物排放和保证高效燃烧,被誉为“21世纪最有发展前景的燃烧技术之一”。在国家“碳达峰”“碳中和”和提倡绿色发展的战略下,无焰燃烧技术的研究及推广应用已成为电力、钢铁、冶金、化工等领域的热点与重点。

本文以无焰燃烧为研究对象,对其燃烧特征展开分析,综述无焰燃烧的研究现状与工业应用,最后给出无焰燃烧的研究与应用建议。

1 无焰燃烧的燃烧特性与判别方法

20世纪90年代德国和日本的研究人员率先发现无焰燃烧现象[2],他们发现,当空气预热至1 600 K、射流流速提高至90 m/s时,燃烧的火焰锋面消失,但此时燃烧反应仍在进行,O2浓度大幅降低,为正常燃烧后的O2浓度,同时随着空气预热温度提高,NOx排放不再增加,最高浓度为80×10-6。自此后研究人员对无焰燃烧展开了大量研究[4-16],针对无焰燃烧形成条件,初期研究达成了以下共识:

(1)空气高温预热并配合高速射流是实现无焰燃烧的必要条件;

(2)进入炉膛后高速射流卷吸足够的高温烟气,形成低氧氛围是维持无焰燃烧的关键;

(3)高速射流与高温烟气混合后温度达到燃料自燃的温度。

对无焰燃烧的判定可从其特征出发,根据火焰锋面、烟气循环比例、反应温升等判断燃烧是否为无焰燃烧状态。

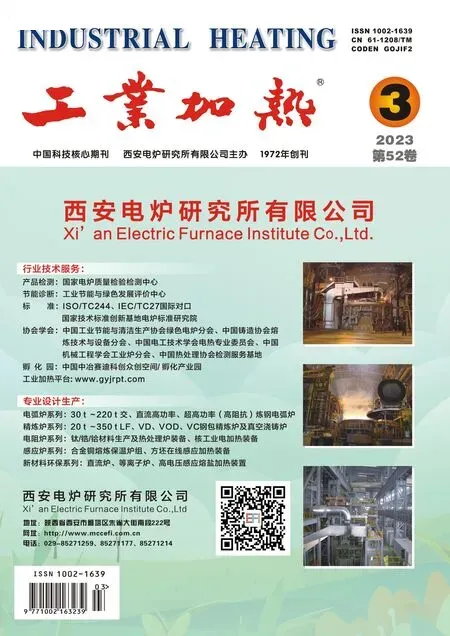

无焰燃烧最直观的特点是燃烧过程中没有明显的火焰锋面,也是最直观的判定无焰燃烧的一种方法。图1为北京大学米建春在实验研究过程中拍摄的常规燃烧与无焰燃烧的过程,图1(a)、图1(b)为常规燃烧状态,存在明显的射流火焰锋面,图1(c)炉膛内肉眼可见的火焰锋面消失,燃烧模式已转变为无焰燃烧[17]。

图1 非预混射流下常规燃烧与无焰燃烧炉膛照片

烟气循环比例可采用烟气内部循环率来描述[3]。

KV=ME/(MF+MA)

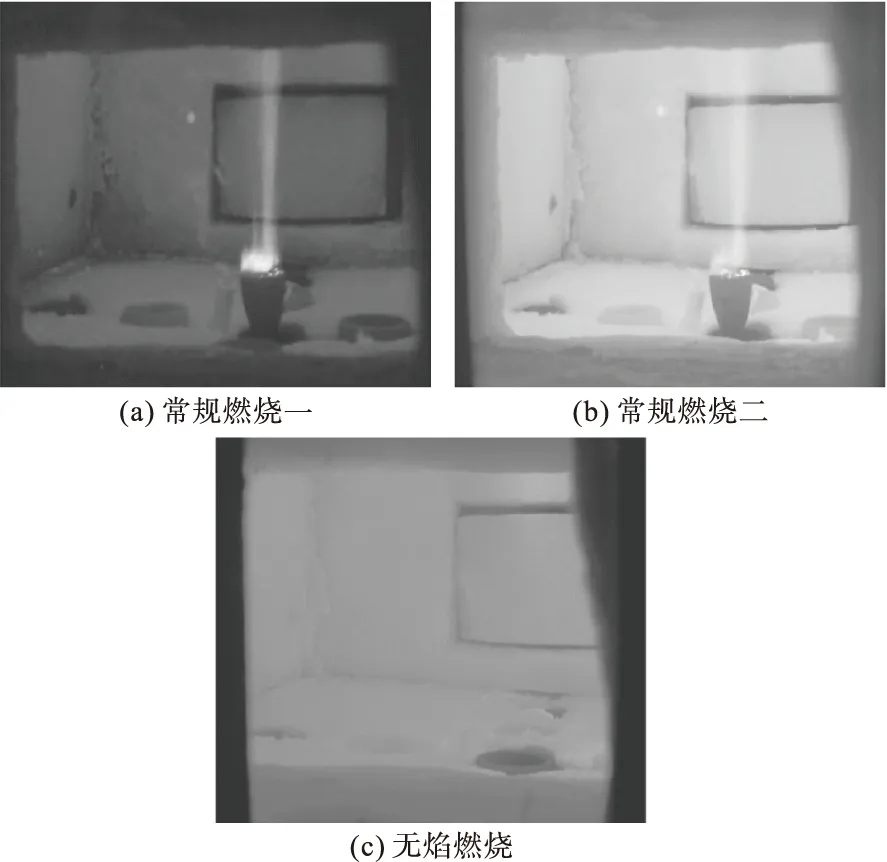

式中:MF为燃料射流量;MA为氧化剂射流量;ME为由于燃料射流与氧化剂射流轴向/径向扩散而卷吸的烟气量。燃料与氧化剂射流及卷吸周围烟气过程示意图如图2所示。

图2 燃料与氧化剂射流及卷吸周围烟气过程示意图

Wunning等[3]通过大量的实验探究甲烷扩散燃烧时KV、燃烧温度和燃烧状态的相关规律,如图3所示,在稳定燃烧(区域A)的条件下,提高烟气内部循环率或燃烧温度,燃烧会进入非稳定燃烧状态(区域B)此时燃烧易发生脱火,进一步提高烟气内部循环率或燃烧温度,燃烧可转变为稳定的无焰燃烧(区域C)。

图3 甲烷扩散燃烧时KV、燃烧温度与燃烧模式的关系

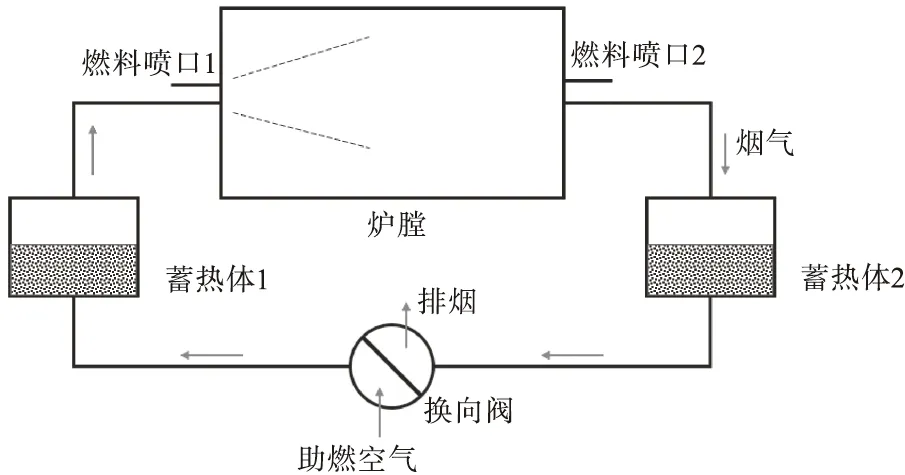

无焰燃烧消除了火焰锋面,燃料扩散至整个炉膛并发生燃烧,因此火焰峰值温度低、炉膛内温度分布均匀,炉膛内温度梯度减小,这有利于提高烟气对物料、换热器的加热效率。因此炉膛内的整体温升也是判别无焰燃烧的依据之一。图4展示了进口温度与温升对甲烷/氧气/氮气混合气燃烧模式的判别[18],当预混气进口温度Tin>Tsi=1 000 K、反应温升ΔT 图4 进口温度与温升对甲烷、氧气、氮气混合气燃烧模式的判别 目前来说,虽然燃烧火焰锋面、烟气循环比例、温升情况是无焰燃烧的典型特点,可作为无焰燃烧的判别标准。但由于燃烧设备、燃烧条件的变化,单一的判别标准难以覆盖所有的燃烧工况,因此在无焰燃烧的研究中,一般都以观察火焰锋面的方法为主,其他两个判定条件为辅。 Wunning等[3]发现无焰燃烧时使用的燃料为天然气,绝大多数的无焰燃烧研究也是针对气体燃料。Ayoub等[20]研究了不同H2添加比例下甲烷/H2混合燃料的无焰燃烧特性,发现H2在掺混比例由0至100%时均可实现无焰燃烧,NO的生成大幅降低,预热空气或增加过量空气系数可将CO排放量控制在10×10-6以下。Derudi等[21]研究了焦炉煤气(CH4/H240%/60%)的无焰燃烧,指出含有H2的混合燃料需要更大的射流速度以维持无焰燃烧状态,同时也可以略微降低空气的预热温度。 相比于气体燃料的无焰燃烧,固体燃料与大分子液体燃料的无焰燃烧的实现条件相比来说更为苛刻。Weber等[22]在同一实验设备上对比了天然气、轻油、重油和煤粉的无焰燃烧。研究表明,将氧化剂预热至1 300 ℃后,天然气和轻油的燃烧火焰锋面不可见,重油和煤粉火焰清晰可见,但温度场和物质分布均一,相比于常规燃烧,NOx排放显著下降,整体呈现出无焰燃烧的特点。Dally等[23]在实验室实现了锯末的无焰燃烧,如图5所示,在炉膛内火焰锋面不明显,燃烧功率提高至10 kW后出现较多的单个火焰点,采用N2携带锯末进入炉膛、当量比为0.75时,燃烧产生的CO约19×10-6,NOx约30×10-6,但需适当降低锯末的射流速度以保证燃料燃尽。 图5 锯末无焰燃烧状态下炉膛照片 我国能源结构是以煤为主,国内的研究人员针对煤粉的无焰燃烧开展了大量的研究工作[24-32]。Li等[33]在12.5 m高的中试试验平台上开展了煤粉无焰燃烧的实验研究,他们发现煤粉在空气或者富氧条件下均可实现无焰燃烧,燃烧烟气中NOx、CO和焦油含量远低于常规燃烧。周博斐等[34]对高温低氧条件下煤粉的无焰燃烧着火及燃烧特性开展了数值模拟研究,发现煤粉颗粒着火距离明显缩短,且随着氧气浓度提升着火距离缩短更为明显,气体温度场分布也更为均匀。刘稳等[35]将燃料预热至800 ℃以上、在30 kW的燃烧器内实现了煤粉的无焰燃烧。涂垚杰[36]在0.3 MW富氧燃烧试验平台上通过调整燃烧器参数、烟气回流效果、空气预热温度等条件下实现了煤粉的无焰燃烧,并对煤粉的着火位置、焦炭燃尽率、CO和NOx的分布、温度场分布等进行了详细分析。 如前所述,无焰燃烧对组织燃烧时的气体氛围、预热温度、烟气卷吸等存在特定要求,因此研究人员针对此对无焰燃烧的形成条件与规律展开了探索工作。 对燃烧气氛的控制主要目的是形成低氧环境以实现燃料的无焰燃烧,通常研究者会在氧化剂中添加N2[37]、CO2[38]、循环烟气[39-40]等以便于燃烧区域更易形成低氧氛围。艾元方等[11]将助燃空气预热至800 ℃以上后,在其中掺入N2,随着预热温度升高、氧气浓度降低,炉内火焰颜色由黄色-蓝绿色-绿色-无色逐渐转变,火焰锋面消失、亮度减弱、色差减小。Yuan等[5]对N2、CO2、He、Ar、烟气稀释助燃空气后的无焰燃烧特性进行了数值模拟研究,发现CO2稀释后燃烧最高火焰温度和NOx排放最低,这是由于CO2的密度和比热容最大,从而可降低炉膛温度、抑制NOx生成。 射流是无焰燃烧的关键条件。米建春等[17,41-42]发现实现无焰燃烧时射流存在一个临界初始动量,射流动量(或雷诺数)低于此值时将无法实现无焰燃烧。李鹏飞等[43]指出,当射流出口速度足够大、超过火焰传播速度时,可使得传统的火焰锋面被吹开,从而燃烧可能转变为无焰燃烧模式,并通过总结其研究成果进行了理论分析,认为射流速度提高、剪切力增强可在一定程度上承担空气预热、黏性增加对周围烟气的卷吸能力,因此只要射流动量大于临界流量也能实现无焰燃烧。邢献军等[44-45]在实验平台和FLUENT软件平台上均实现了常温空气与天然气非预混条件下的无焰燃烧,指出常温空气无焰燃烧的区域更为宽广,高温区面积小。 无焰燃烧可显著降低NOx排放,这是其对研究人员最大的吸引点。气体燃料燃烧过程中氮氧化物主要来源于热力型NO,这与燃烧温度直接相关,温度高于1 400 ℃后随温度的升高,热力型NO的生成速率呈指数型增长。降低火焰峰值温度、削减局部高温区、降低高温区域O2浓度是抑制热力型NOx生成的重要方法,这也是无焰燃烧可实现低氮燃烧的关键机理。胡乃俊等[46]在20 kW的实验台上对丙烷无焰燃烧开展了相关研究,发现丙烷无焰燃烧时最高温度在1 227 ℃(1 500 K)以下,NOx排放浓度低于42.5×10-6,而提高空气预热温度会增加烟气中的NOx。李鹏飞等[16]对比研究了不同预混模式下无焰燃烧的NOx排放特性,完全预混时NOx排放低于5×10-6,非预混时NOx排放低于30×10-6,但部分预混、当量比为0.9时NOx排放会达到150×10-6。 固体燃料(煤粉等)无焰燃烧的过程与气体燃料相比更为复杂,包括快速型NO、燃料型NO、热力型NO以及NO再燃[47],这与常规燃烧的NOx反应路径类似。Tsuji等[2]指出,无焰燃烧可减少约70%以上的热力型NOx。Galbiati等[48]以向燃烧系统补入NH3和NO的方法模拟燃料型NOx的生成、再燃过程,发现无焰燃烧可减少燃料型NOx40%~60%。He等[49]通过实验和数值模拟手段分析了煤粉无焰燃烧的NO的生成规律,认为挥发分中的HCN升高会加速NO的生成,但同时高浓度的NO会导致NO的破坏,此时只需要调整流动状态、保持HCN与NO集中于一次风喷嘴附近、使得NO的生成与破坏基元反应达到化学平衡,即可获得较低的NO净生成。 尽管无焰燃烧可在不预热空气的条件下实现,目前其在工业上应用依旧会将空气预热至高温状态,一方面原因是高温预热空气对实现无焰燃烧、稳定燃烧有积极作用,另一方面原因是单纯依靠高动量射流实现无焰燃烧对助燃空气鼓风机要求高、经济性差,通过预热空气实现无焰燃烧是一种有效易行的手段。从燃料的角度来看,工业应用的无焰燃烧技术燃料绝大部分为气体燃料,这与气体燃料的无焰燃烧更易实现有关。 助燃空气预热方式以蓄热体换热为主,无焰燃烧多与蓄热换向式燃烧系统相结合,如图6所示,烟气通过蓄热体时将热量传给内部的蓄热介质(如蓄热小球等),烟气被冷却至100~300 ℃;换向后下一个周期助燃空气经过蓄热体时被加热,进入炉膛前空气温度一般可达到800~1 000 ℃。蓄热式无焰燃烧系统主要针对的燃料种类为气体燃料,此燃烧系统的应用关键点除无焰燃烧外,还包括蓄热体内的蓄热介质[50]和高性能换向阀的选择,蓄热介质需具备比热容大、高温结构性能好、抗氧化等特性,换向阀需具备寿命长、动作时间短、漏气率低等特性。 图6 蓄热式无焰燃烧系统示意图 目前无焰燃烧技术的应用集中于燃气轮机[51]、熔铝炉[52]、锅炉[53-54]等工业窑炉上有较多应用。吕煊[55]将无焰燃烧技术应用至微小型燃气轮机上,通过理论分析、基础实验分析、原型燃烧室设计及常中/压下的性能测试,50 kW微小型燃气轮机的无焰燃烧室燃机总效率可达19.1%,无焰燃烧具有低振荡燃烧特性,在燃烧富氢燃料的条件下可达到超低污染排放。邹少彪等[56]对湘钢环形套筒石灰窑进行技术改进,采用煤气预热、烟气循环的方式实现了转炉煤气的无焰燃烧,煤气消耗降低了12.21%。邢献军等[57]在燃煤锅炉煤改气过程中实现了常温空气无焰燃烧,锅炉热效率提高至92.92%,烟气中NOx浓度为90×10-6,CO浓度为8×10-6,污染物排放浓度低。 无焰燃烧具有燃烧温度分布均匀、燃烧效率高、NOx和CO等污染物排放低的等优势,广受科研人员与技术人员的关注。本文综述了无焰燃烧的研究进展与应用情况: (1)经过气体射流卷吸烟气形成低氧氛围、分散在空间的燃料分子在高温下着火燃烧后形成无焰燃烧模式,与常规燃烧相比,无焰燃烧无明显火焰锋面,烟气内部循环率高,峰值温度低,温度更为均匀,热力型NOx生成量低,以上都可作为判别无焰燃烧的依据; (2)目前对于无焰燃烧的研究集中于多燃料、多工况条件下的无焰燃烧,已将无焰燃烧燃料适用范围从气体燃料拓宽至液体燃料、煤粉、生物质燃料等,可通过补充不参与反应气体(CO2、N2等)形成低氧气氛以实现无焰燃烧。高温预热空气不再是无焰燃烧的必要条件,可通过高动量射流实现常温空气条件下的无焰燃烧。无焰燃烧峰值温度低可大幅减少热力型NOx的生成,对燃料型NOx的再燃也存在促进作用; (3)无焰燃烧在钢铁冶金炉窑、锅炉、燃气轮机上均有应用,可达到节能、减排的技术效果,但大多需要与蓄热式燃烧系统相结合。 尽管关于无焰燃烧的研究已有数十年,无焰燃烧发生的深层机理尚未明晰,火焰传播速度、燃烧空间温度场状态、流场速度与湍流强度、多气体组分分布等条件在无焰燃烧的形成和稳定过程中的定量指标和相互影响机制仍有待深入研究;大分子液体燃料/固体燃料无焰燃烧的发生机理和条件更为复杂,除开气体燃料无焰燃烧的研究重点外,还涉及燃料的雾化/喷射、液滴/颗粒物理化学过程、多相流动和化学反应机理等。采用先进燃烧测量与诊断手段、数值计算方法,对上述问题展开研究与探索,是实现无焰燃烧推广与应用的基础和前提,无焰燃烧的应用结合富氧燃烧、煤气化等向钢铁、化工等领域拓展。

2 无焰燃烧的研究进展

2.1 燃料种类对无焰燃烧的影响

2.2 工况条件对无焰燃烧的影响

2.3 低NOx排放特性的研究

3 无焰燃烧的工业应用

4 结论与展望