耳环弯曲成形模设计

文/王益民·广东创新科技职业学院

文章介绍了一种耳环弯曲连续模设计,通过分析不同的要求,设计不同的排样布局,比较了不同排样的优缺点。对弯曲部分的模具结构特点做了阐明,合理的模具设计保证了零件生产的稳定性及模具的寿命。

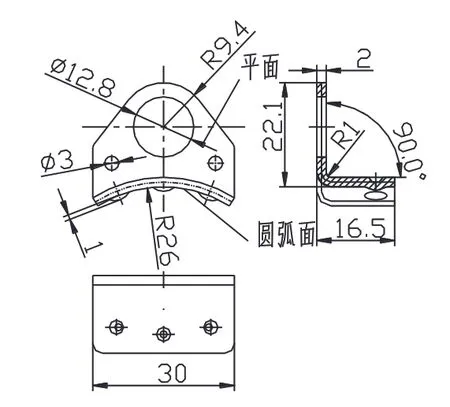

耳环是家电产品装配中需要用到的一种安装零件,起到连接固定作用,通常由模具冲压成形得到。如图1 所示为耳环零件形状及尺寸,其圆弧面上设计了三个圆形凸包,凸包高度一致,与相接触零件的弧面通过焊接相连接,平面上带有安装孔及穿线孔。零件的平面度需要满足设计要求且与圆弧面垂直,大孔尺寸在规定的公差范围内。耳环的材料是拉伸性较好的低碳钢,厚度为2mm。由于零件的产量很大,通常采用连续模进行生产。

图1 耳环零件图

材料的排样

由于耳环零件是非对称结构,一般情况下采用对称布局的排样方式。能够满足零件尺寸形状精度要求的排样方法有多种,需要根据图纸要求的零件平面度或者圆弧面的圆度来决定。如果要求保证圆弧面的尺寸,则可以采用图2 的排样方式。在此方式下的实际成形中,由于圆弧面采用凸、凹模上下压形,尺寸得到较好的保证,平面向上弯曲,大孔轴线方向材料变形较大,平面大孔需要做成椭圆形,保证变形后孔的圆度满足零件的要求。

如果为保证零件的平面度,排样时会采用图3、图4 所示的布局。图3 圆弧面向下弯曲,图4 圆弧面向上弯曲。平面由弯曲上下模压紧,零件变形主要集中在圆弧面,平面部分几乎不参与变形,相对于方式1 的排样,平面度要好,圆弧面与平面角度也较有保证。

三种排样的优缺点对比

⑴导正的效果。图2 中的导正销安排在中间位置,由于耳环周边切除后,弯曲中的导正孔变形较小,导正钉可以在多个工位上保持导正,对材料的导正效果较好。图3 及图4 的排样导正孔安排在大孔的位置,是双排导正,但中间冲孔后导正钉无法继续导正,导正效果受到影响。

图2 耳环排样方式1

图3 耳环排样方式2

图4 耳环排样方式3

⑵对零件精度的影响。零件检验时除了要求满足尺寸要求外,还要求如图1 放置或侧面放置时不能倾倒,也就是要求耳环的平面不能扭曲,平面度在公差内。排样方式1 由于圆弧面采用凸、凹模刚性压形,冲压出来的零件圆弧面及凸包尺寸较好,但平面有扭曲情况,平面度不易保证,且校正比较困难。排样方式2 及排样方式3 生产的零件,平面度得到了较好的保证,但圆弧面的尺寸有波动。生产出的产品也能满足使用的要求。

⑶模具维修的方便性。方式1 的排样,耳环向上弯曲,送料时卸料板中需要开槽以让位,对卸料板的强度有一定影响,切断时的凸凹模刃口需要做成圆弧形的,且凹模表面上有凸包让位坑,维修中刃磨工艺复杂,刃磨难度较大。由于下模有为避让弯曲后的圆弧凸包的沉坑,维修中需要做出相应的加深。

方式2 与方式3 布局大体相同,除圆弧弯曲方向不同外,其他地方相同。方式2 圆弧向下弯曲,需要在凹模板上开槽避让,相应对凹模板上的凹模镶件强度有影响。同时凸包的方向向上,凸包凸模需要安装在下模,向上冲出凸包,因此卸料板需要压死才行。方式3 圆弧向上弯曲,卸料板上需要开槽避让,强度受到影响,但方式2 及方式3的排样刃磨较为方便,冲压中维修比较方便。

⑷材料的利用率。按方式2与方式3 排样时材料的利用率为29.9%,按方式1 排样时材料的利用率为28%,利用率稍低一些。

从上述几种排样方式比较看,方式3 的排样对模具生产及维修比较有利,因此在设计时多采用这种方式的排样。

产品展开材料的计算

几种排样方式的模具都在生产中使用过,以方式3 排样来进行分析,耳环在弯曲成形中分为两个部分,平面部分几乎不参与变形,因此其切边时的尺寸就是最终的尺寸。圆弧面的变形受到两个方向的变形影响,一个是沿圆弧面的变形,同时需要垂直平面方向的变形。变形的理论计算的估值都是单方向的变形,只能做一个大概的估算,精确的展开尺寸需要通过实际试做来修正。零件图展开实际坯料形状由多段圆弧构成。这样才能在变形后保持弧面的两侧边及底边的直线形状。而且宽度方向展开尺寸与实际相差较大,原因是两方向弯曲中,长度方向的材料向宽度方向流动。

模具的设计

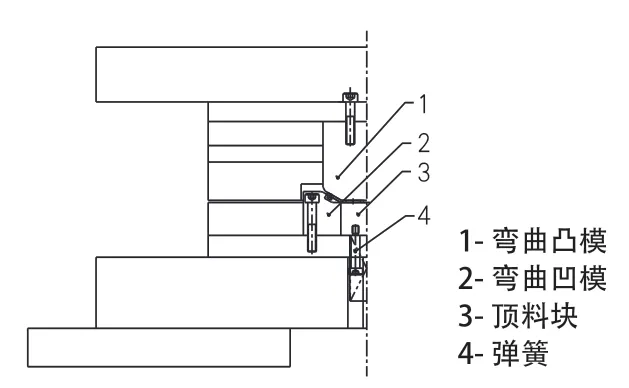

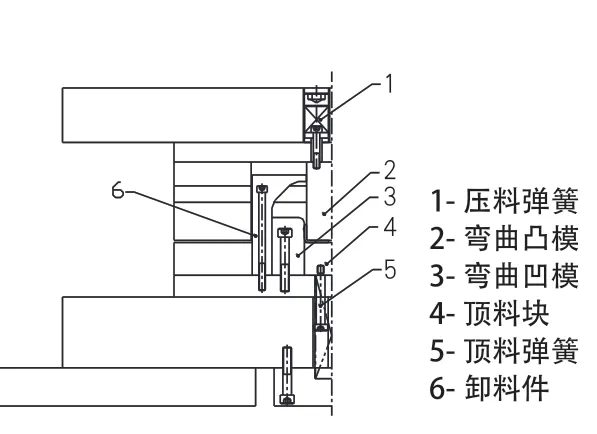

连续模设计遵循一般的设计规则,要考虑到材料导正、送料、分离等要求及模具的寿命,维修的方便等。耳环如果一次弯曲成形材料变形量大,材料在模具成形件表面流动激烈,对零件表面摩擦及压力很大,容易拉伤零件表面,因此有时将弯曲成形分成两步进行。先预弯,再终弯到尺寸。图5 为零件预弯时模具结构,预弯角度为30°左右,凹模表面开有凸包让位槽,避让凸包。图6 为零件终弯时模具结构。弯曲凸模与下顶块后面均有强力弹簧,对材料压紧定位,成形中当模具向下运动时,凸模将材料拉入凹模中,形成弯曲圆弧面,当凸模运行到下死点时,弯曲凸模、下顶块与上下垫板接触,形成刚性压紧,有利于成形后产品尺寸及减小回弹。凹模表面也有凸包让位槽,防止挤伤凸包表面。卸料是采用刚性卸料的方法将零件从凸模上脱出,确保卸料的可靠性。

图5 零件预弯时模具结构

图6 零件终弯时模具结构

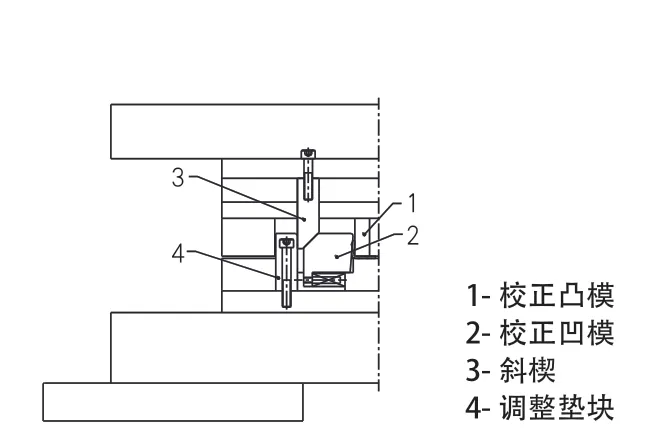

图7 为零件校正时模具结构,工作时弯曲凸模与斜楔同时向下运动,当上模运动到下死点附近时,斜楔推动校正凹模向前滑动,压住零件。当上模运动到下死点时,凸模,凹模及下固定板刚性接触,起到校正零件形状的作用。校正主要是解决弯曲角度偏差的问题,校正凹模做成斜弧面,弧面上有让位坑避让凸包。为防止斜楔向外变形退让,在成形凹模的后面有一个调整垫块,厚度可调,校正时与斜楔接触,防止斜楔退让。校正凹模的下面有一复位弹簧,当上模向上运动后起到复位作用,使得校正凹模复位。

图7 零件校正时模具结构

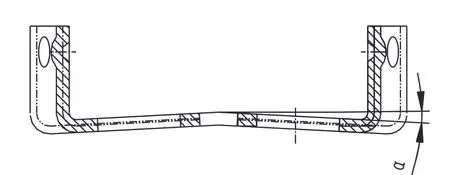

在弯曲模具中,为解决回弹问题,也将弯曲零件改变成如图8所示。将零件的回弹预先多弯曲出α角,因回弹的作用,成形后的角度落在要求的公差范围内,为使脱模顺利,在产品底面与水平面成一个α 夹角,保证侧面垂直方向。在后面的校正中将底面压平,此方法在耳环的模具设计中也有应用。

图8 防回弹预弯曲α 角零件

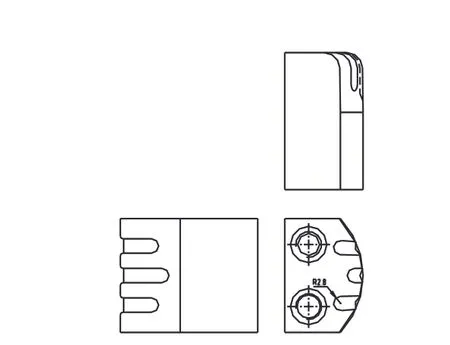

终弯弯曲凹模零件由于材料弯曲时从其表面滑动,表面受到很大的压力及摩擦力,极易造成表面拉伤。为解决此问题,通常零件表面进行TD 处理。经过TD 处理后能大大提高表面的耐磨性及零件寿命,保证模具的正常使用。图9 所示的弯曲凹模表面开有让位槽。

图9 弯曲凹模

结束语

耳环模具的设计需要根据使用的要求来进行零件的排样,不同的排样对材料的利用率,零件的质量都有较大的影响。从多种排样的使用经验分析,采用圆弧向上弯曲的排样方式有利于模具的生产及维修,也能较好保证产品的质量,因此在使用中多采用这一排样方式。

同时在模具的导正及弯曲成形中,需要充分考虑到弯曲变形后导正的可能性,尽量保证多个工位的导正,提高生产零件的精度。还需要考虑到零件弯曲的校正及模具使用的耐久性、稳定性,满足长期高强度生产的需要。