化学回热的超临界水煤气化联合循环发电系统及性能分析

薛晓东,韩巍,金红光,王晓东

(1. 华北电力大学能源动力与机械工程学院,102206,北京; 2. 中国科学院工程热物理研究所,100190,北京; 3. 中国科学院大学,100190,北京)

根据“富煤、缺油、少气”的能源特性,煤炭是我国储量最丰富的一次能源。在传统的燃煤发电中,煤炭直接燃烧后利用高温显热产生蒸汽,而该换热过程中热源和冷源的温度不匹配导致了巨大的化学能损失,且煤炭的直接燃烧会造成严重的环境污染[1-2]。为了助力实现“碳达峰、碳中和”目标,煤炭的清洁、高效和低碳利用技术已变得尤为重要,并将在未来能源中占据极其重要的地位[3-4]。气化技术可以将煤转化为清洁合成气[5-7]。然而,传统煤气化技术的气化温度较高(1 300 ℃以上),其反应热通过部分煤氧化的自热方式进行供应,会产生较大的不可逆损失[8];此外,传统煤气化需要纯氧作为气化剂,且气化后的合成气也需要净化,而制取氧气的空分装置和合成气净化装置均有能耗高的缺点,导致系统效率进一步降低[9]。因此,迫切需要开发更清洁、更高效的煤炭转化利用技术。

超临界水煤气化被普遍认为是最有前途的煤炭清洁转化利用技术[10-13],可将煤高效转化为包含CH4、H2和CO等可燃气体的清洁合成气,而含S、N、P、Hg和重金属元素等污染物则以固体残渣的形式沉积,可从气化炉中排出[14-15],气化温度低(大约600~700 ℃)也是超临界水煤气化的优势之一[16]。Jin等[17]通过实验研究发现当水煤浆浓度为30%、气化反应温度在620 ~660 ℃时,煤在超临界水中的气化率可达到97.3%。

目前,国际上对超临界水煤气化技术的研究较多,例如气化过程建模和气化制氢等[18-22]。在气化建模方面,Fan等[23]建立了煤在超临界水中转化的动力学模型,描述了煤在超临界水中的转化路径,结果表明所建模型能较好地描述颗粒大小和表面积的变化。超临界水气化技术使发生在反应器中的复杂多相流过程,Wang等[24]研究了在Stefan流的影响下不同颗粒构型的流体-颗粒相互作用,结果表明,Stefan流对颗粒间距较小的两颗粒尾涡结构影响较大,降低了阻力系数和努塞尔数。在制氢方面,Fan等[25]对超临界水中单颗粒焦的气化行为进行了模拟研究,结果表明温度升高对焦炭转化和制氢有明显的促进作用。Ge等[26]研究了超临界水煤气化中加入K2CO3催化剂之后的转化机理,发现K2CO3加速了水煤气变换反应,而CO的降低又促进了CH4在高温(700 ℃)下的蒸汽重整反应,这两个反应都有利于H2的产生。

除此之外,以超临界水煤气化为核心的能源转换系统近年来成为研究热点之一。Chen等[27]提出了一种超临界水煤气化发电系统,气化之后产生的包含H2、CO、CO2和CH4等的合成气与纯氧混合后直接燃烧,为气化过程提供反应热,而由H2O、CO2组成的燃烧产物则进入混合工质透平做功,研究结果表明系统循环效率为38.31%。然而,上述系统中仍然需要能耗高的空分装置制取纯氧,并且其动力系统采用了循环初温低的朗肯循环,使得整个系统的循环效率较低。在之前的研究基础之上,Chen等[28]对系统进行改进,一方面采用效率高的联合循环代替了效率低的朗肯循环,提升了循环初温;另一方面是采用部分煤在气化炉外燃烧的方式为气化过程提供反应热,无需氧气的加入,从而取消了空分装置。研究结果表明,整个系统的循环效率有所提升,达到了42.18%。然而,该系统采取了煤直接燃烧的供热形式,会产生较大的不可逆损失,有进一步提升和改进的潜力。

本文提出了一种基于化学回热的超临界水煤气化联合循环发电系统,采用燃气轮机的高温排烟为气化过程提供反应热,将气化反应与动力循环通过热化学过程相耦合,使低品位的烟气热能转化为高品位的合成气化学能。新系统取消了能耗高的空分装置,避免了煤的直接燃烧带来的巨大化学能损失,实现了燃料化学能和物理能的综合梯级利用;分析了新系统的热力性能和关键过程中损失的变化情况,为超临界水煤气化发电系统的集成提供了一种新的思路。

1 系统简介

1.1 超临界水煤气化发电系统

基于化学回热的超临界水煤气化联合循环发电系统的详细流程图如图1所示。煤(Coal)与超临界水(SW5)混合之后,进入气化炉(GF)中发生气化反应,使固态煤和超临界水转化成气态合成气,整个气化过程所需的反应热由联合循环中燃气轮机(GT)的高温排烟(CG2)提供,不再需要燃料煤或合成气的直接燃烧供热。来自气化炉的合成气(SY1)依次经换热器SH1、SH2和SH3回收其显热,用于预热超临界水,随后合成气(SY4)进入节流阀(RV)节流降压,将合成气中的液态水在分离器(SEP)中进行分离,分离出来的水(SW6)进一步循环利用。之后,清洁合成气(SY6)被引入燃烧室(COMB)与来自压气机(COMP)的空气混合后进行燃烧,产生的气体(CG1)进入透平(TUR)做功并带动发电机(GEN)发电。为气化炉供热后的烟气(CG3)进入余热锅炉(WHB),用于制备超临界水(SW6)、高压蒸汽(SH5)和低压蒸汽(SL8),超临界水(SW6)进入气化炉,而高压蒸汽(SH5)和低压蒸汽(SL8)分别进入汽轮机HT、LT中膨胀做功,带动发电机(GEN)旋转发电,汽轮机LT出来的排汽进入凝汽器(CON)进一步冷凝成液体,之后经过泵(VP)升压后进入下一个循环。

1.2 参比系统

以基于GE气化炉的IGCC系统作为本文的参比系统[8],其流程图如图2所示。在参比系统中,传统煤气化技术的气化温度在1 300 ℃以上,气化过程所需要的反应热由部分燃料的氧化进行提供。煤和水的混合物在气化炉中与来自空分装置的纯氧进行反应,产生高温合成气,其高温显热在废热锅炉中产生蒸汽,温度降低后的合成气进入热交换器进一步冷却,之后进入净化装置。在联合循环中,来自压缩机的高压空气与清洁合成气在燃烧室中剧烈燃烧,产生高温烟气带动透平膨胀做功。之后,燃气轮机的排烟进入余热锅炉回收其显热,产生蒸汽驱动汽轮机膨胀做功。

图2 参比系统流程图Fig.2 Flow chart of the reference system

2 系统模拟及评价指标

2.1 系统模拟

本文采用红柳林煤作为燃料进行模拟研究,其中红柳林煤的元素分析和工业分析如表1所示[22]。模拟计算过程中新系统的关键参数如表2所示,其中煤和超临界水的气化温度设置为650 ℃,气化压力为25 MPa,气化炉的最小换热温差为50 ℃,水煤浆浓度为21%,碳转化率为96%。环境温度取25 ℃,压力取101.325 kPa。在联合循环中,泵的等熵效率、机械效率分别为80%、89%,换热器的夹点温差取10 ℃。在燃气轮机中,入口空气为环境状态,透平入口温度为1 500 ℃,透平等熵效率、机械效率分别为92%、98.5%。

表1 红柳林煤的工业分析和元素分析

表2 系统关键参数设置

2.2 评价指标

(1)

式中:WG为燃气轮机发电量,WS为汽轮机总发电量,WP为所有泵的总耗电量,kW;Lcoal为煤的低位热值,kJ/kg;mcoal为煤的质量流量,kg/s。

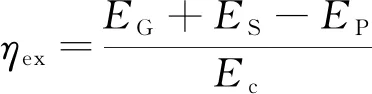

(2)

式中:EG为燃气轮机输出,ES为汽轮机输出,EP为所有泵消耗,kW;Ecoal为煤的输入,kW。

3 计算结果及其讨论

3.1 模型验证

为了进一步确保系统模拟过程的准确性,将模拟系统中的模型设备、输入参数和状态方程与参比系统[8]保持一致,对系统进行模型验证。其中气化温度为1 346 ℃,气化压力为3 MPa,水煤浆浓度为63%,燃气轮机的透平入口温度为1 327 ℃,余热锅炉产生的过热蒸汽温度为566 ℃。采用吉布斯自由能最小化方法对气化过程进行了数值模拟,模型验证结果如表3所示。当模拟系统与文献[8]中煤的质量流量均为28.64 kg/s(煤的能量输入均为764 934 kW)时,模拟系统的净功输出为345 771 kW,文献[8]中的这一数值为345 746 kW,相差25 kW,误差小于0.1%。此外,模拟系统中汽轮机输出功的误差最大,达到了2.5%,其余误差均小于2.5%,说明本文模拟结果可靠。

表3 模型验证结果

3.2 热力性能分析

通过模拟计算,新系统和参比系统的能量平衡表如表4所示。从表4可以看出,当煤的能量输入均为96.09 MW时,新系统和参比系统的净电输出分别为51.28、45.29 MW,各自对应的净发电效率为53.37%、47.13%,新系统的净发电效率较参比系统提升了6.24个百分点。在参比系统中,燃气轮机和汽轮机的发电量分别为32.23、18.64 MW,而新系统中燃气轮机和汽轮机的发电量分别为42.45、9.45 MW。可以看出,新系统中燃气轮机的发电量高出参比系统31.71%。主要原因是新系统中的超临界水煤气化过程产生的合成气化学能高于参比系统,更多的合成气化学能使其在燃气轮机中亦可输出更多的电能,同时造成了更大的排烟损失,新系统的排烟损失达到了24.56 MW,占总能量输入的25.56%,而参比系统的排烟损失为8.31 MW,占总能量输入的8.65%。新系统汽轮机发电量较参比系统有所降低,做功蒸汽对应的冷凝损失为15.50 MW,占总能量输入的16.13%,而参比系统的冷凝损失高达30.88 MW,占总能量输入的32.14%。主要是因为新系统中燃气轮机的高温排烟余热不仅仅用于生产过热蒸汽,还需要为超临界水煤气化过程提供反应热和制备超临界水,导致新系统烟气余热回收过程产生的过热蒸汽较少,使得汽轮机的发电量较低,对应的冷凝损失也更低。此外,参比系统的空分单元、合成气净化单元和氧气压缩机的耗电量较大,分别占整个系统输入的2.98%、1.59%和1.02%。然而,新系统避免了空分装置,且其合成气清洁无需净化装置,使其净电输出高于参比系统。

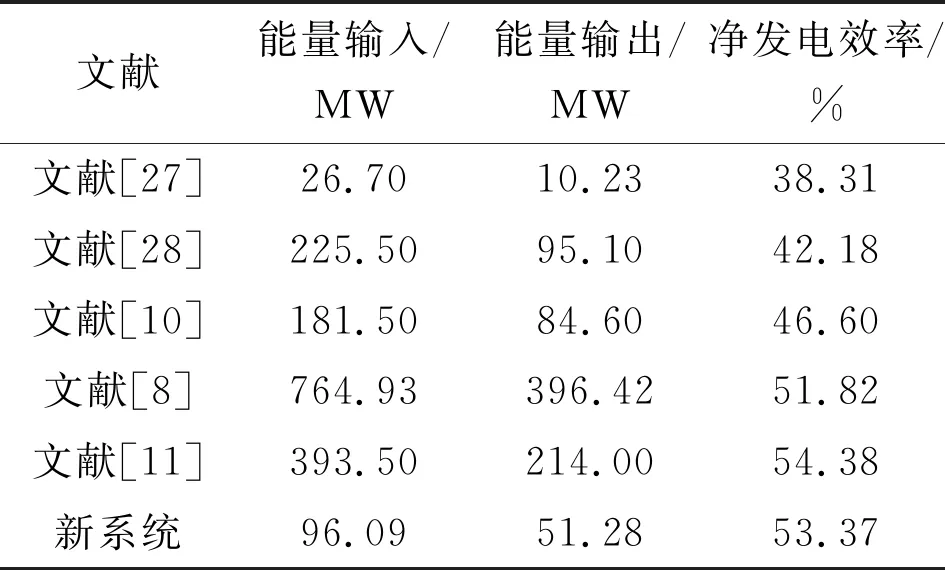

为了进一步验证新系统的热力性能,本文将新系统与文献[11]中的系统进行了对比分析,比较结果如表5所示。可知文献[11]提出的系统净发电效率达到了54.38%,主要原因是将超临界水煤气化过程产生的含氢合成气的压力能通过超临界透平进行回收利用,使其净发电效率进一步提升。然而,目前的工业技术还没有开发出这种含氢工质的超临界透平,本研究没有回收合成气的压力能,伴随着透平技术的发展与进步,若可回收含氢合成气的压力能会使新系统的净发电效率进一步提升。此外,与文献提出的IGCC系统相比,本文所提新系统产生的合成气更加清洁,其系统也更加简化,取消了能耗高的空分装置与合成气净化装置,新系统的净发电效率也高于IGCC系统。除文献[11]之外,本研究所提新系统比表5中其他文献提出系统的净发电效率高出约2~15个百分点,说明新系统有更优的热力学性能。

表4 新系统和参比系统的能量平衡表

表5 新系统与文献研究中系统的性能比较

表6 新系统和参比系统的平衡表

3.4 燃料转换过程损失减小机理

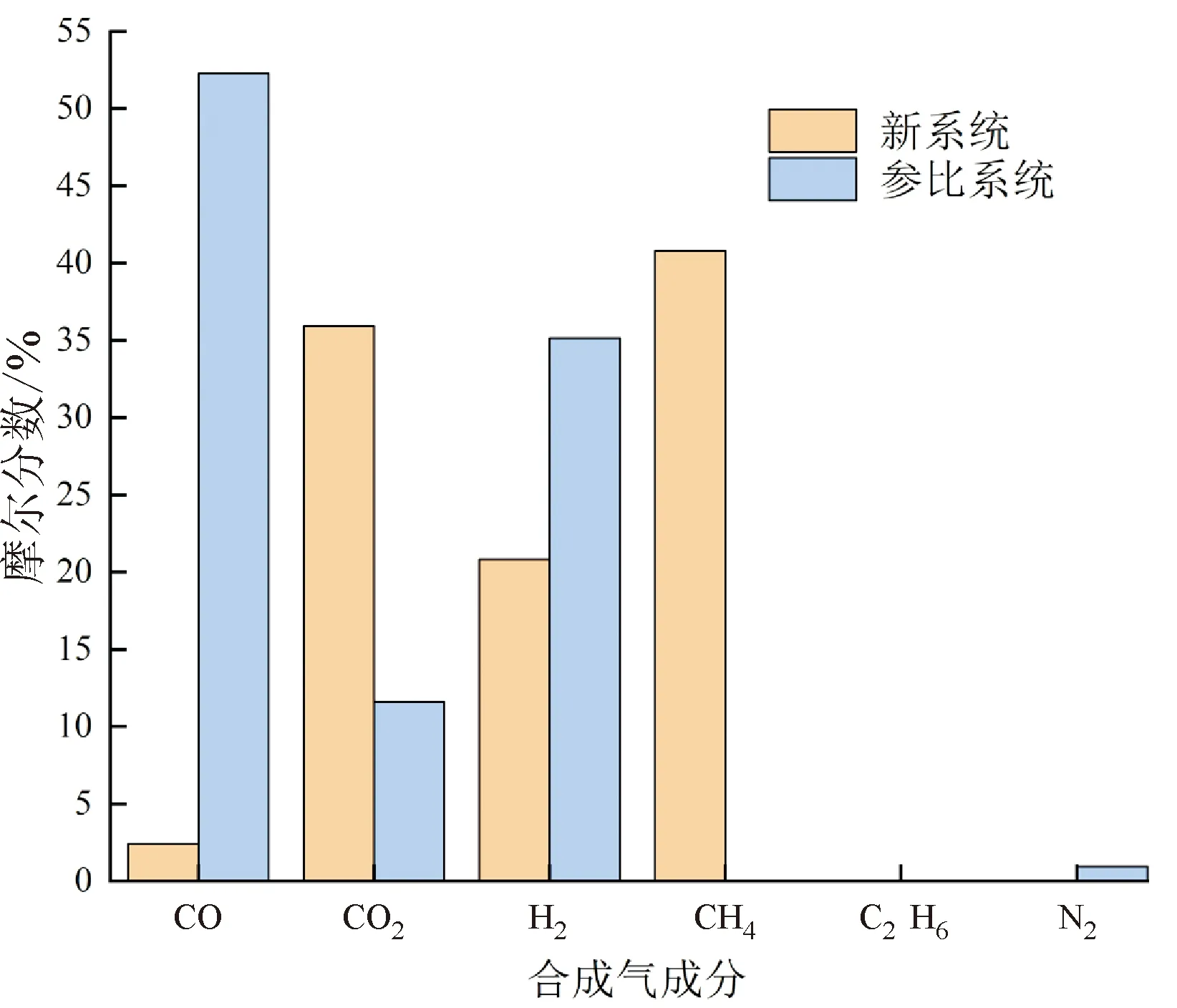

图3 新系统与参比系统合成气摩尔分数Fig.3 Gas molar fraction of the proposed system and the reference system

比系统气化过程中以水煤气反应为主,是一个强吸热反应;而新系统气化过程以甲烷化反应为主,总反应是一个弱吸热反应,使新系统所需的反应热更低。新系统采用动力余热为气化过程提供反应热,使得气化过程中能量释放侧和能量接收侧的品位差更小。由于新系统气化过程的反应热更低、品位差更小使其损失大幅小于参比系统。

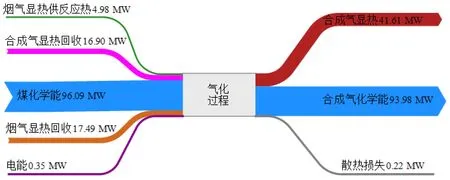

系统与参比系统气化过程中的能流图如4、5所示。当两个系统输入的煤化学能均为96.09 MW时,新系统的产生的合成气化学能为93.98 MW,比参比系统的70.71 MW提升了32.91%,体现了新系统采用化学回热的巨大优势。新系统采用燃气轮机的高温排烟余热为气化过程提供反应热,该化学回热的方法使低品位的烟气热能转化为高品位的合成气化学能,同时避免了传统的燃煤供热。因此,在合成气燃烧过程中新系统的损失大于参比系统的原因包括两个方面:新系统合成气的化学能更多,在燃气轮机中输出更多电能的同时产生的损失也更大;通过图3中合成气的成分对比可以看出,新系统合成气中CH4摩尔分数占比更高,使合成气热值更高,燃烧过程能量释放侧的品位更高,导致能量释放侧与能量接受侧的品位差增大,最终使得新系统合成气燃烧过程中的损失随之增大。

图4 新系统气化过程能流图Fig.4 Energy flow diagram of gasification process of the proposed system

图5 参比系统气化过程能流图Fig.5 Energy flow diagram of gasification process of the reference system

3.5 透平入口温度对最佳压比及系统性能的影响

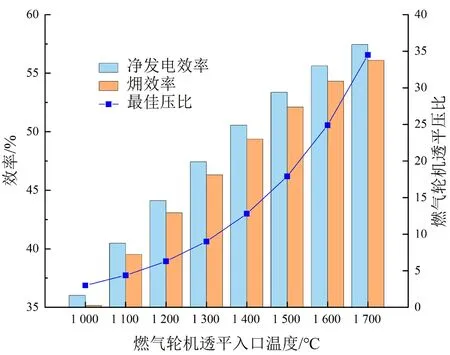

新系统采用燃气轮机的高温排烟为气化过程供热,其气化过程的反应温度为650 ℃,气化炉的最小换热温差为50 ℃,则要求烟气温度高于700 ℃,进而确定了燃气轮机工作状态的最佳压比。燃气轮机透平入口温度提升,使循环的最高温度与最低温度之差增大,进而促使燃气轮机的热效率增大。在之前研究基础上,对新系统开展了变工况分析,根据目前燃气轮机的发展现状,将其透平入口温度的变化范围设置为1 000~1 700 ℃,给出了不同透平入口温度对应的燃气轮机最佳压比,研究了透平入口温度的提升对系统性能的影响。选择1 000、1 100、1 200、1 300、1 400、1 500、1 600、1 700 ℃为典型工况,对应工况下新系统的最佳压比、净发电效率及效率如图6所示。新系统净发电效率和效率的变化趋势如图7所示。

图6 新系统燃气轮机透平入口温度对最佳压比、净发电效率及效率的影响Fig.6 Effect of turbine inlet temperature in the proposed system on optimum pressure ratio, net power generation efficiency and exergy efficiency

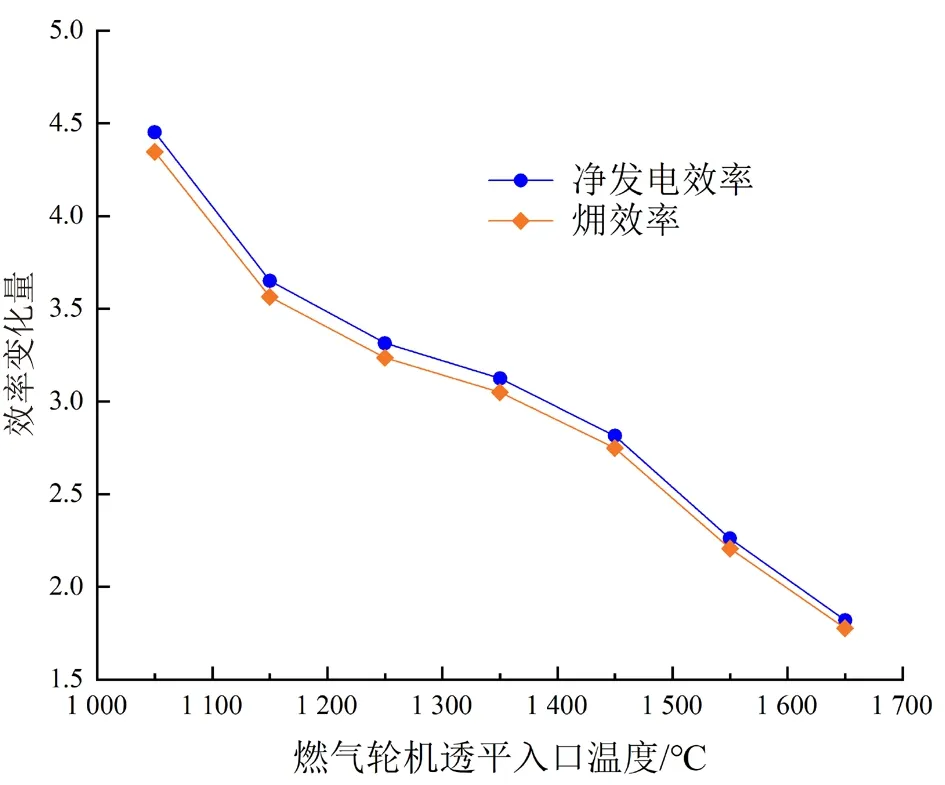

由图6、图7可以看出,当燃机轮机透平入口温度从1 000 ℃提升到1 700 ℃时,新系统的净发电效率由36.02%提升到57.45%,效率由35.16%提升到56.09%,可见随透平入口温度的提升,净发电效率和效率同比增加,但是其增加幅度呈现出明显减小的趋势。当燃机轮机透平入口温度从1 000 ℃提升到1 700 ℃时,新系统燃气轮机最佳压比从3.0提升到34.5,且增速也不断增大,其最佳压比越高,燃气轮机的输出功越大,汽轮机的输出功越小,使得效率高的燃气轮机输出更多的功,有利于提升系统效率;反之,当燃气轮机透平入口温度低于1 000 ℃时,透平的压比会低于3.0,则燃气轮机输出的功占比更小,不利于提升系统效率。

图7 新系统净发电效率和效率的变化趋势Fig.7 Variation trend of net power generation efficiency and efficiency of the new system

4 结 论

本文提出了一种基于化学回热的超临界水煤气化联合循环发电系统,采用燃气轮机高温排烟为气化过程提供反应热,将气化反应与动力循环通过热化学过程相耦合。文中分析了新系统和参比系统的热力性能,揭示了新系统损失减小的原因,研究了新系统的变工况特性。

(3)当燃机轮机透平入口温度从1 000 ℃提升到1 700 ℃时,新系统的净发电效率由36.02%提升到57.45%,效率由35.16%提升到56.09%,增加幅度均呈现出明显减小的趋势;燃气轮机的最佳压比从3.0提升到34.5,其增速不断增加。