大型塔式容器承重状态下局部热处理过程中轴向失稳的评估方法探究

马忠明,张海军

(鲁西化工工程设计有限责任公司,山东 聊城 252000)

伴随着国民经济的飞速发展,石油化工装置产业链不断延伸,化工装备大型化、高参数化、模块化、撬装一体化工艺日益成熟,受运输条件特别是陆路运输条件的限制,需要提前完成分段预制,再将预制分段进行现场组装、焊接,吊装的重型、大型、特大型塔式容器越来越多。

对于分段吊装的塔式容器,目前行业内普遍采用的是“立装成段、倒装成型”工艺,即结合塔体内部结构特点将塔体沿高度方向分为若干段,每段分别在制造厂内组焊成型、分段进行热处理,运至现场后完成塔内件、内外附件的安装、焊接和塔体外部的防腐保温等作业环节,该方法既可最大限度地减小高处作业带来的施工风险,同时又可实现塔体各个分段同时开工建造流水作业,使得项目建设的效率大大提高。

受标准规范对设备材料、焊接接头厚度、介质毒性危害程度要求的限制,在设备组焊过程中不可避免地要面对现场局部焊后热处理的问题,焊后热处理温度较高。常用碳素钢及低合金钢材料的热处理温度见表1。在高温下同时承受上部预制塔体的质量,在温度载荷及质量载荷的组合作用下,设备极有可能在施工工程中发生轴向失稳,由于热处理温度远远超过了GB/T 150.3中规定的可以进行稳定性校核的温度上限,无法通过图算法对结构在热处理温度下的稳定性进行校核,虽然吊装过程中一般会增设加固支撑,但这种方法完全依靠现场经验,加固支撑工作量大且没有相关标准规范及文献的支持,无法从根本上做到精准、有效和可靠。

本文以某项目精馏塔现场局部热处理工况下,同时承受轴向载荷的塔体为研究对象,运用ANSYS Workbench有限元分析软件,结合ASME VIII-2标准中第5章的屈曲计算方法,对该组合工况下塔体稳定性的精确计算方法进行探讨和研究。

表1 常用碳素钢及低合金钢材料的热处理温度

1 精馏塔主体材料参数及分段方案

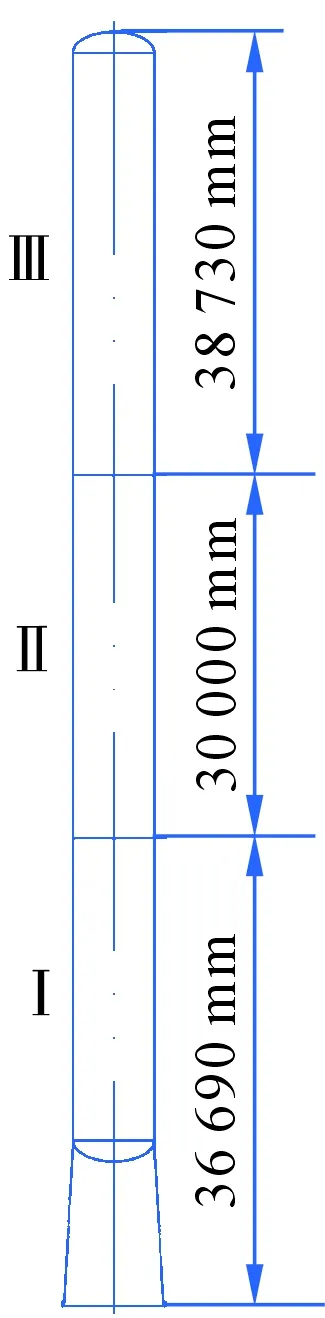

精馏塔(C-506)主体材料特性参数见表2,吊装施工方案中各分段主要参数及主体结构尺寸见表3,现场吊装分段方案见图1,吊装时采用“倒装法”,即第Ⅲ段与第Ⅱ段完成焊接后,再进行整体吊装与第Ⅰ段焊接,并现场进行局部热处理。

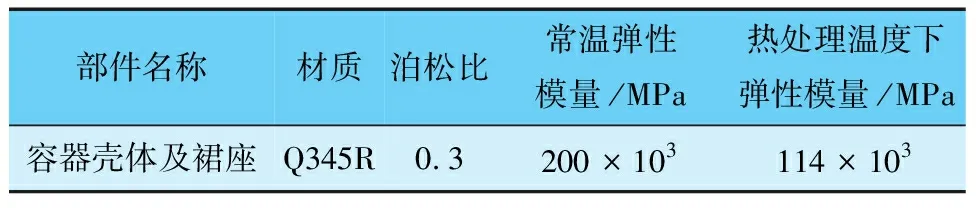

表2 主体材料特性参数

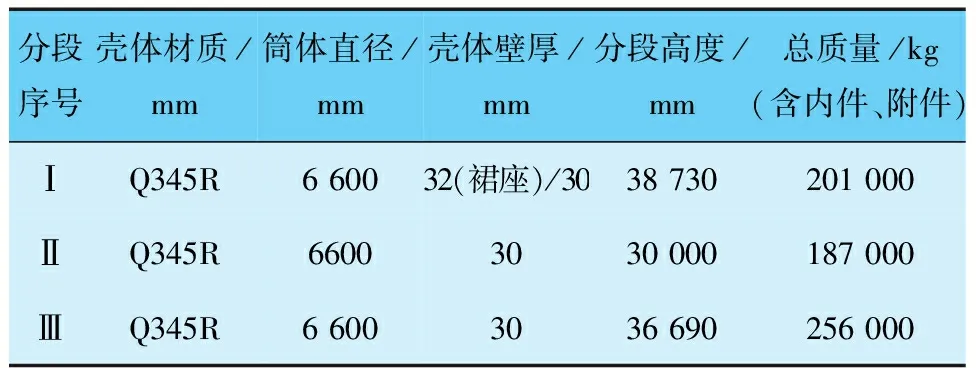

表3 各分段主要参数

图1 精馏塔(C-506)吊装分段示意

2 精馏塔(C-506)局部焊后热处理工艺

2.1 热处理设备及保温结构

设备局部焊后热处理采用卡式炉,并配备电脑温控柜和温度记录仪(允差≤±10 ℃),输出电压220 V;电加热片为履带式陶瓷电加热片+磁吸式电加热片,补偿导线采用K型双芯线,加热区域内外各置厚度为100 mm、宽度为800 mm的硅酸铝针刺毯保温棉。

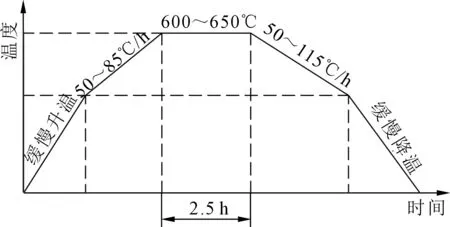

2.2 精馏塔(C-506)热处理工艺流程

(1)缓慢升温至400 ℃,升温不得超过220 ℃/h。

(2)升温期间,控制加热范围内任意长度为4 600 mm范围内的温差不大于140 ℃。

(3)焊件保温期间,控制加热范围内最高与最低温度之差不大于80 ℃。

(4)升温和保温期间,控制加热范围,防止焊件表面过度氧化。

(5)焊件温度高于400 ℃时,控制加热范围内降温速度不超过280 ℃/h。

(6)焊件在高于400 ℃的加热与冷却过程中,加热与冷却速度不小于55 ℃/h,若可以确保不产生有害作用,可以降低加热与冷却速度。

(7)加热区域降温时,待均温带所示范围内温度低于400 ℃后自然冷却。

精馏塔局部焊后热处理过程中的温度控制曲线见图2。

图2 精馏塔(C-506)局部焊后热处理温度控制曲线

3 模型构建及网格划分

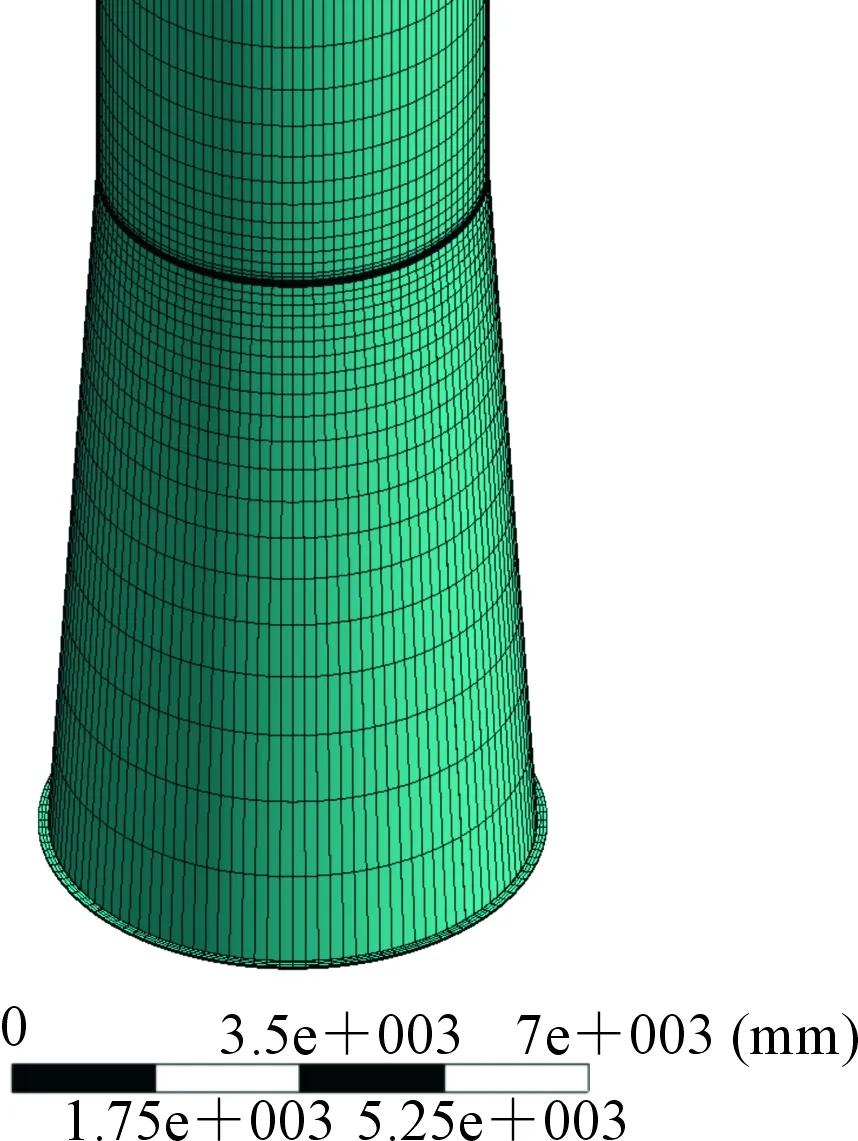

根据塔体的几何结构特征和热处理状态下的承载特性,并考虑结构稳定性计算的实际需求,建立精馏塔的全模型,塔体上的接管、人孔一般都对结构的稳定性有加强作用,且其影响作用只是局部的,加之整体分析的重点在于考察在局部热处理状态下轴向载荷对塔体稳定性的影响,同时为了降低网格划分和加载的难度,将塔体简化为光滑的壳体,计算模型见图3。

为得到更为直观的计算结果,同时兼顾计算精度,稳态热分析采用Solid 70单元进行网格划分,静结构计算采用Solid 186单元进行网格划分,重点关注的局部热处理段的网格适当进行加密。

三维模型单元总数为64 734,节点总数为321 611,模型总体网格划分见图4。

图3 精馏塔(C-506)三维模型

图4 总体网格划分

4 稳态传热分析

通过间接法得到塔体局部热处理状态下的应力分布,首先对其进行传热分析,通过稳态传热分析得到塔体热处理状态下沿高度方向上的温度分布。

精馏塔壳体上下两端为椭圆形封头,筒体及封头外壁附有保温层,保温层厚度为100 mm,连接焊缝进行局部热处理时,热处理段内壁设置保温层厚度为100 mm;裙座结构为锥形筒体结构,内外壁均覆盖着防火层,防火层厚度内外均为30 mm。

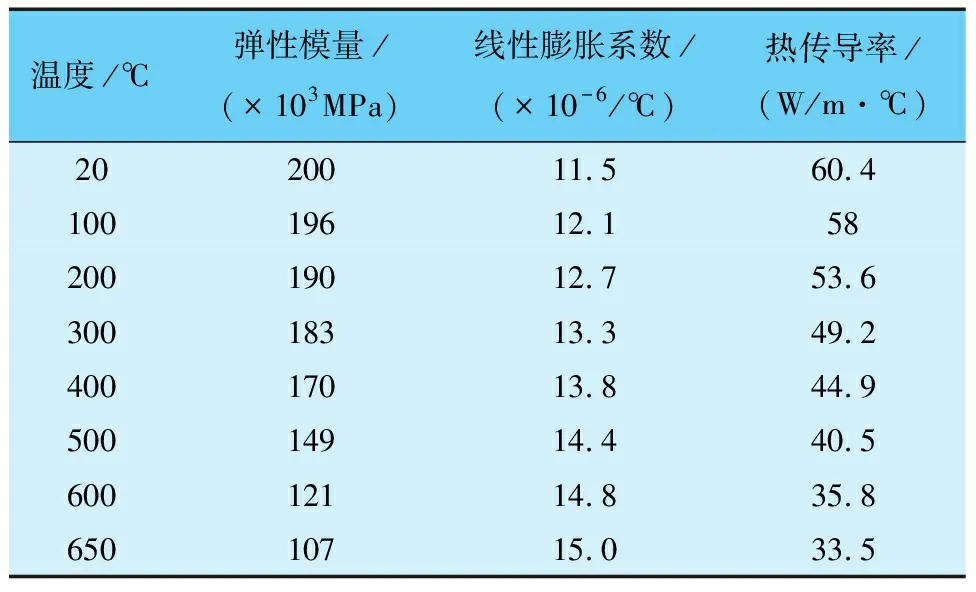

由于温度范围较大,因此需要考虑材料的力学性能随温度的变化,保温材料热传导率实测平均值为0.32 W/m·℃,防火层热传导率实测值为1.4 W/m·℃,金属材料的弹性模量、线性膨胀系数及热传导率随温度的变化见表4。

4.1 传热分析边界条件

局部热处理时,传热分析边界条件如下:①热处理加热段:外壁给定热处理温度为625 ℃,内壁给定等效传热系数2.52×10-6W/mm2·℃;②塔体非加热段:外壁给定等效传热系数2.52×10-6W/mm2·℃,内壁给定等效传热系数11.6×10-6W/mm2·℃;③裙座:内外壁给定等效传热系数9.55×10-6W/mm2·℃,基础环板下表面给定等效传热系数11.6×10-6W/mm2·℃。

其中,等效传热系数是根据传热计算方程,结合保温材料或耐火材料厚度及实测热传导率计算所得。

表4 金属材料在不同温度下的材料性能参数

4.2 传热分析计算结果

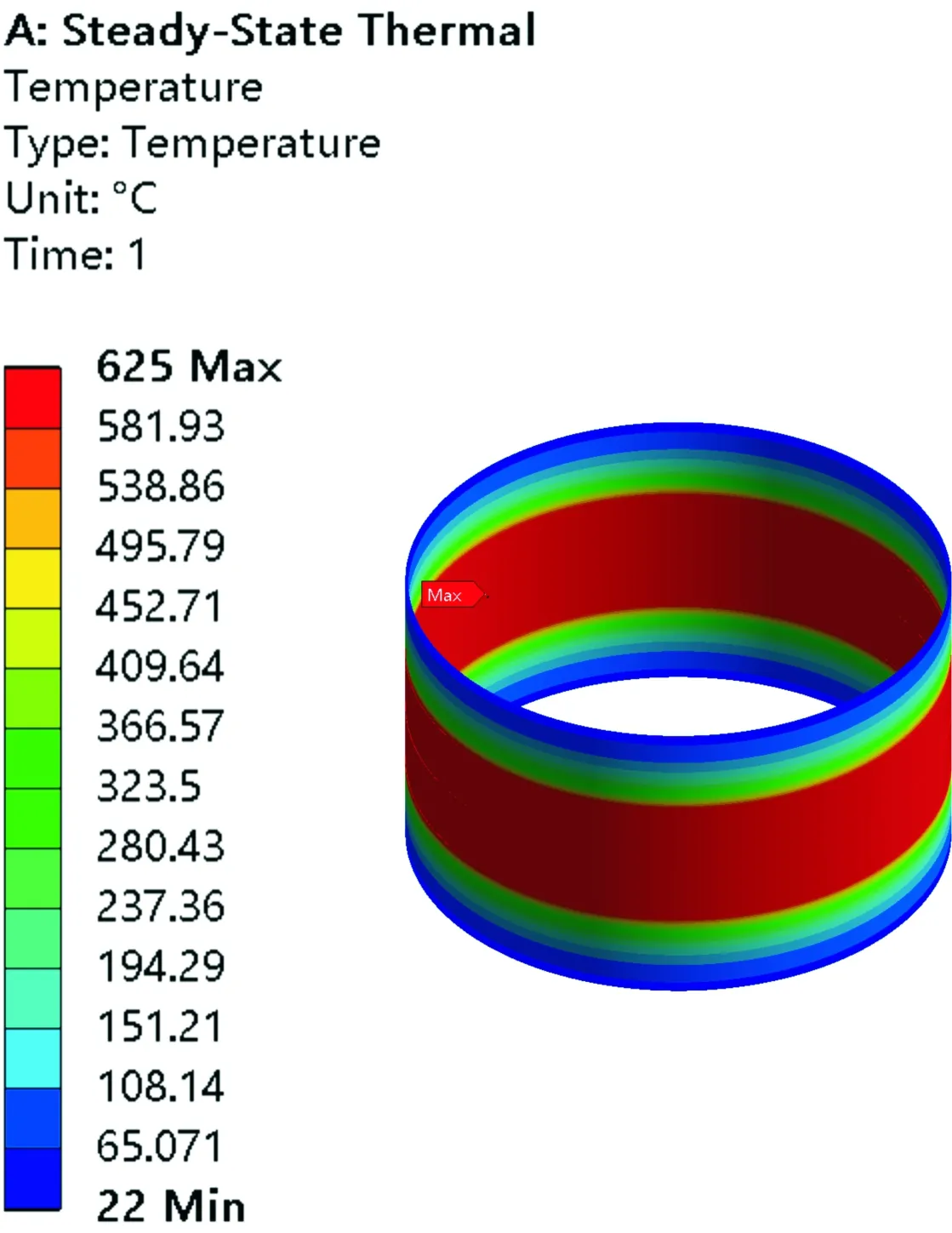

运用ANSYS Workbench的稳态热分析功能,得到沿塔体高度的温度分布云图,总体温度分布云图及局部温度分布云图分别见图5和图6。

图5 精馏塔总体温度分布云图

图6 精馏塔热处理加热段温度分布云图

4.3 传热分析小结

通过软件的后处理功能观察局部热处理段的温度分布情况,热处理加热段沿厚度方向温度分布均匀,证明加热段内置保温层起到了应有的保温作用,加热段之外存在较大的温度梯度,是由于内壁与空气的对流传热所致,这种温度分布将会引起较大的应力集中,建议施工单位在现场热处理时,适当增加内部保温的宽度,以减缓或降低温度梯度。

5 热—结构耦合分析

本文第4节得到了局部热处理状态下的温度分布情况,将传热计算结果作为热载荷导入结构计算模块,计算模型不变,由软件自动完成热单元和结构单元之间的相互转化。

5.1 载荷分析

局部热处理时,现场环境气象条件稳定,因此未考虑风载荷对计算结果的影响,热-结构耦合计算过程中,塔体各种附件及内件的质量通过等效质量转移法进行处理,折算到对应分段高度的壳体上,以增大壳体密度的方式来进行等效处理。

5.2 热—结构耦合分析边界条件

裙座基础环板下表面约束X、Y、Z三个方向的位移为0;模型整体施加沿Y轴方向的重力加速度为9.81 m/s2;导入传热分析得到全模型的温度载荷。

5.3 热—结构耦合分析计算结果

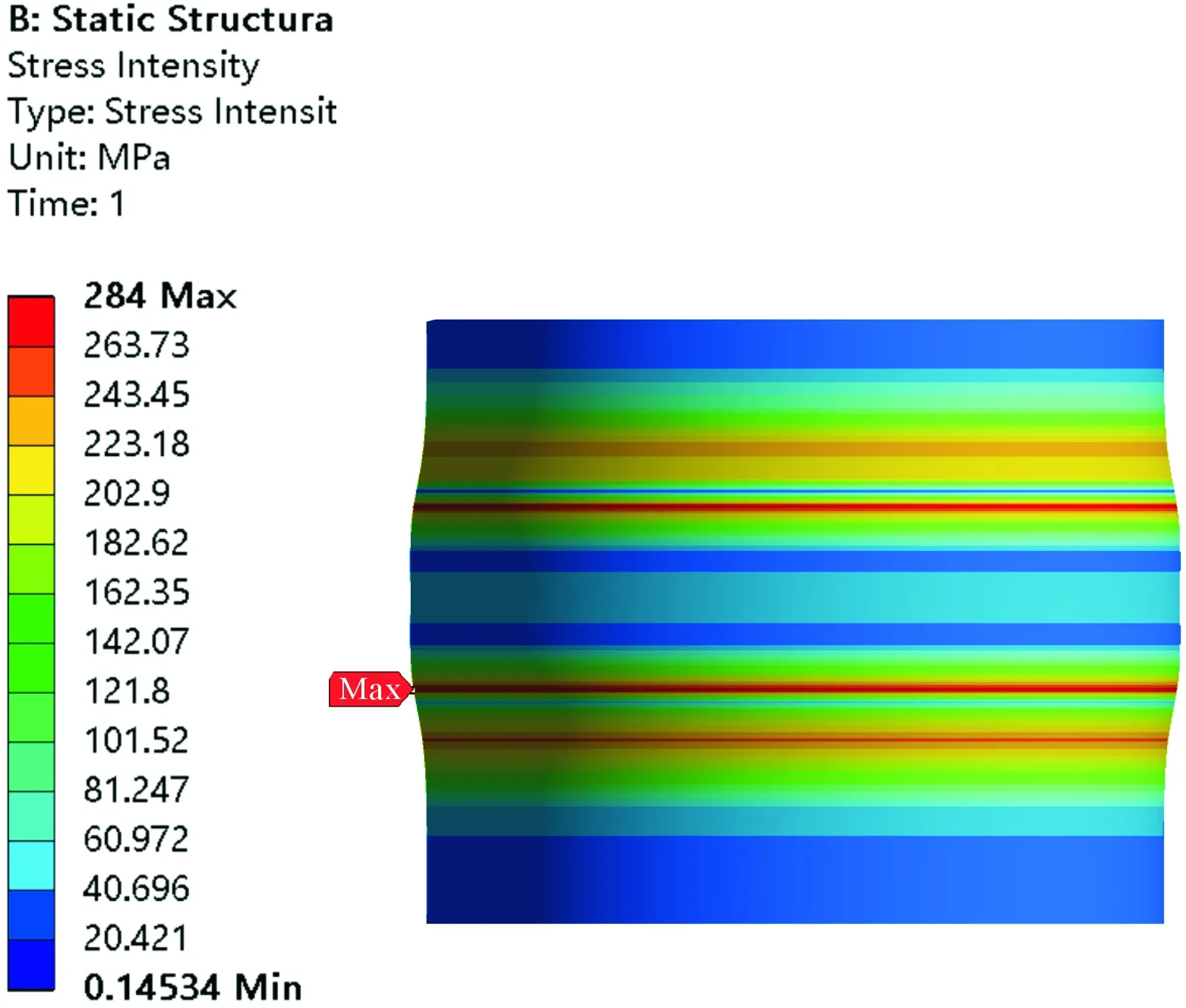

运用ANSYS Workbench的静力求解功能,得到塔体局部热处理时的位移云图和应力分布云图,分别见图7、图8和图9。

图7 精馏塔热处理加热段位移分布云图

为更直观地观察热处理段的变形情况,位移云图中的变形趋势放大了5倍,从云图中可以明显看出,位移最大点出现在塔体的局部热处理段,在局部热处理时的热载荷和塔体上部第Ⅱ、Ⅲ分段重力的作用下,加热段塔体热胀冷缩,沿径向出现了明显的局部鼓胀,其位移最大值达到了31.192 mm,在热载荷和重力载荷的联合作用下,塔体出现轴向失稳的概率急剧增加。

图8 精馏塔总体应力分布云图

图9 精馏塔热处理加热段应力分布云图

如前文所预见,温度梯度较大的区域出现了明显的应力集中,需要注意的是,热—结构耦合分析中不能分别计算温差应力和机械应力,再进行简单求和,而是要将各应力分量进行叠加后再导出等效应力。

6 基于热—结构耦合预应力的屈曲分析

ASME VIII-2《压力容器建造另一规则》中规定了三种方法,对处于压缩应力场的承压元件的稳定性进行校核,分别为基于弹性应力分析分叉屈曲分析、基于几何非线性的分叉屈曲分析和基于弹塑性分析并考虑初始缺陷的屈曲分析。

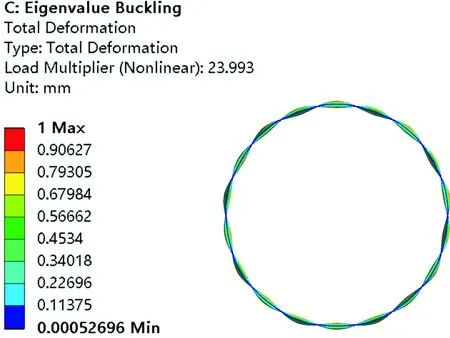

采用本文第5节中得出的热—结构耦合应力作为预应力,采用特征值屈曲分析(即标准中的基于弹性应力分析分叉屈曲分析)对其进行稳定性分析,在计算过程中,通过模态扩展分别提取了前三阶模态的计算结果,得到载荷因子,一阶模态的计算结果见图10和图11。

图10 一阶模态计算结果(总体)

图11 一阶模态计算结果(局部)

根据ASME VIII-2中5.4.1.3的规定确定容量降低系数,设备外径Do为6 660 mm,壁厚t为30 mm,Do/t=222<1 247,按式5.13计算得到容量降低系数为0.553 2,最小设计安全系数为3.62,一阶模态计算得到的载荷因子为23.993,远大于3.62,因此,在局部热处理和上段塔体重力的联合作用下,壳体不会出现轴向失稳。

7 结语

(1)通过对局部热处理和承载状态下的精馏塔模型进行热—结构耦合有限元分析,并以该工况下的应力状态作为预应力进行屈曲分析,计算结果表明,该设备进行局部焊后热处理时,塔体的稳定性满足标准规范的要求,无需进行加固或增加支撑。

(2)提供了一种重型薄壁塔式容器现场局部焊后热处理和承载状态下,进行轴向失稳校核的思路和方法,为该类问题的解决提供了可靠的理论依据和标准规范层面的有力支持,为了得到更为精确、可靠的屈曲失效的计算结果,亦可采用ASME VIII-2标准5.4.1中的基于几何非线性的分叉屈曲分析、基于弹塑性分析并考虑初始缺陷的屈曲分析方法。

(3)在新版标准《压力容器——分析设计》报批稿的相关章节中,同样引入了本文提到的三种用于屈曲分析校核的方法,但国内标准体系在材料参数方面存在欠缺,缺少金属材料在高温下的弹性模量、抗拉强度、屈服强度、线膨胀系数和热传导率等参数,为更好解决与高温工况相关联的工程问题,建议在修订GB/T 150.2或发布实施新版分析设计标准时,对相关材料的高温参数进行延伸和扩充。