二次回火对23MnNiCrMo54钢矿用接链环疲劳循环次数的影响

刘进德, 卢俊玲, 王 亮, 马 涛, 马春亮, 孙永鹏

(宁夏天地奔牛实业集团有限公司, 宁夏 石嘴山 753001)

随着煤炭需求量的不断增长[1],煤矿机械发展很快,矿用接链环作为矿井下综合机械化、智能化采煤设备输送机、转载机、破碎机等的主要零件,其结构为弧齿型,传统热处理方式为盐水淬火加中温回火,由于盐水腐蚀设备,随着使用时间的延长,造成设备故障频发,经常发生淬火工序中断,不能连续生产,影响工件热处理质量。为解决这一问题,采用一种新的淬火剂替代盐水淬火,但按原工艺参数淬火、回火后,在性能测试中发现工件的疲劳循环次数达不到标准技术要求,通过试验发现增加一次回火后,工件的疲劳寿命有很大提高,达到图纸标准技术要求,经反复试验分析,确定了接链环新的淬火和二次回火工艺参数,解决了盐水腐蚀设备影响热处理质量的问题,工件的热处理质量也达到图纸标准的技术要求,取得良好效果。

1 试验方法与性能测试结果

1.1 接链环技术要求

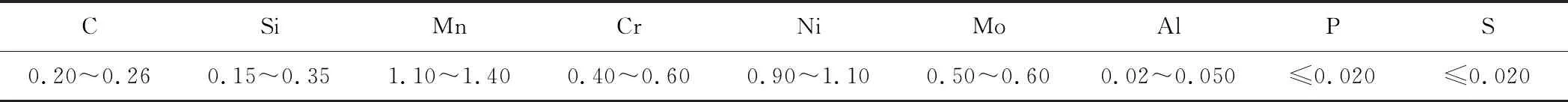

矿用接链环材料为23MnNiCrMo54钢,是由德国最早发明使用的高级链条钢,其主要的化学成分如表1 所示。

表1 23MnNiCrMo54钢的化学成分(质量分数,%)

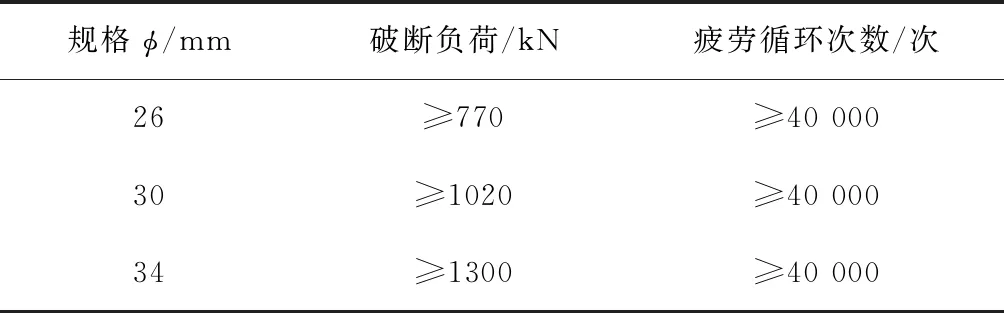

文献[2]研究表明,23MnCrNiMo54钢经880 ℃奥氏体化后的相变点分别为Ac1=708 ℃,Ac3=816 ℃,Ms=332 ℃。由于奥氏体化温度较高,基体溶入的合金元素多,未溶碳化物少,过冷奥氏体较稳定,贝氏体转变开始时间较长,马氏体开始转变温度也较低,即使在空气中冷却,也可得到以贝氏体为主,含少许马氏体及残留奥氏体的组织,硬度为32~34 HRC;在冷速大于空气的介质中冷却时,可得到以马氏体为主,含少量贝氏体及残留奥氏体的组织;水淬后硬度为45~46 HRC,显微组织为具有位错亚结构的板条马氏体。用这种钢来制造煤机产品时,采用淬火加中温回火的热处理工艺,力学性能可达到MT/T 99—1997《矿用圆环链用扁平接链环》的技术要求,如表2所示。

表2 矿用接链环力学性能要求

文献[3]研究表明,23MnCrNiMo钢经830 ℃奥氏体化后进行等温转变时,相变点分别为Ac1=715 ℃,Ac3=785 ℃,Ms=355 ℃。由于奥氏体化温度较低,奥氏体溶入的合金元素相对较少,未溶碳化物较多,过冷奥氏体稳定性较差,贝氏体开始转变时间较短(430 ℃ 时3 s左右),Ms点较高(355 ℃)。该钢淬火后获得板条马氏体、贝氏体、少量未溶碳化物和残留奥氏体。回火时,由于23MnCrNiMo54钢含有较多的合金元素,有较高的抗回火稳定性,在430 ℃回火时,会发生碳化物的析出,残留奥氏体转变成贝氏体,形成回火马氏体、回火下贝氏体和少量未溶碳化物。

1.2 接链环回火及性能测试

矿用接链环零件原采用5%~10%的氯化钠盐水溶液于880 ℃淬火,430 ℃一次回火即可满足力学性能要求,检测硬度为39.7、39.4、40.0 HRC,符合技术要求,随机抽测的3批零件的疲劳循环次数分别为55 642、56 300、44 200、55 800、40 670、47 000次,力学性能满足MT/T 99—1997要求;采用新的淬火剂淬火后,由于冷速低于盐水,因此在回火试验时,为保证硬度符合技术要求,使用了由低到高的温度进行回火,在性能检测时发现,不同回火次数的零件性能差异较大,但二次回火的零件性能达到技术要求。

1.2.1 回火试验结果

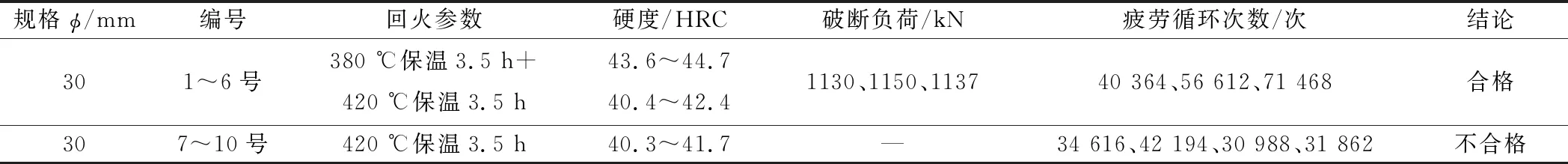

选取规格为φ30 mm的零件10件,采用新淬火剂淬火,分2组做回火试验。结合长期以来接链环零件的热处理情况并考虑硬度的符合性,1~6号零件确定回火试验参数为380 ℃保温3.5 h,回火后检测硬度高于技术要求,再提高至420 ℃保温3.5 h进行二次回火,硬度合格后进行清理喷丸,按照MT/T 99—1997规定的试验方法进行性能测试,破断负荷和疲劳循环次数都合格;对剩余的7~10号零件采取420 ℃保温3.5 h一次回火,硬度合格后进行清理喷丸,但是疲劳循环次数不符合技术要求,检测数据如表3所示。

表3 第一次回火试验的性能测试结果

通过本次回火试验发现,2组回火试样中,虽然420 ℃一次回火后硬度符合技术要求,但是经过380 ℃+420 ℃二次回火的试样疲劳循环次数优于一次回火的试样,这说明二次回火对疲劳性能有影响。

1.2.2 二次回火验证

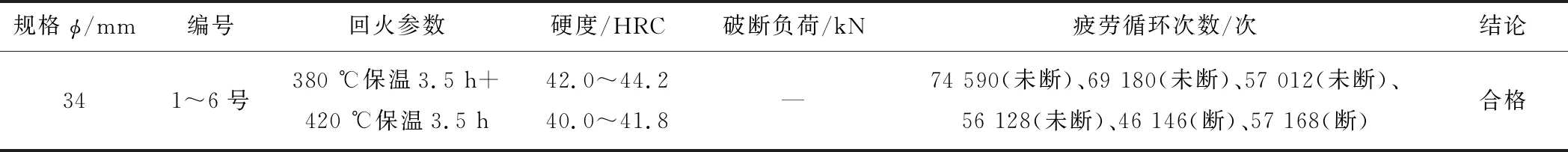

为进一步验证二次回火的疲劳循环次数是否优于一次回火,选取规格为φ34 mm的样件6件,采用新淬火剂淬火(与第一次试验方法相同),做二次回火试验,实测性能如表4所示。

表4 第二次回火试验的性能测试结果

通过本次试验发现,经过380 ℃+420 ℃两次回火的零件,6件零件的疲劳循环次数均达到标准技术要求,其中4件疲劳试验未断,说明零件实际疲劳循环次数会更高,文献[4]也证实了这一结论。

2 试验结果与分析

为给矿用接链环批量生产提供依据,确定批量生产工艺,对一次和二次回火试样分别进行显微组织、非金属夹杂物分析。

2.1 光学显微镜观察与分析

对420 ℃×3.5 h一次回火和380 ℃×3.5 h+420 ℃×3.5 h二次回火的试样分别进行金相检验,结果如图1所示。从图1可以看出,一次(420 ℃)回火和二次(380 ℃+420 ℃)回火后的显微组织都是马氏体和贝氏体(深色部分),贝氏体含量较多,说明奥氏体化温度不高,合金元素未完全溶入奥氏体,冷却速度不快或试样尺寸较大,冷却速度线穿过了贝氏体转变区。因为钢中Mn、Cr、Ni、Mo等合金元素含量较高,有较高的抗回火稳定性,250~400 ℃回火时,由于马氏体分解、正方度减小以及碳化物转变和聚集长大,硬度趋于降低;在400 ℃以上回火,产生α相的回复与再结晶及碳化物聚集并球化,均使硬度下降,碳化物从马氏体和贝氏体基体上析出聚集,马氏体的正方度[5]下降,硬度下降,获得的仍是回火马氏体和回火贝氏体为主的组织,见图1,因此,一次回火和二次回火的显微组织没有明显差别。

图1 回火后试样的显微组织

通常残留奥氏体的转变温度是200~370 ℃,但在回火加热过程中,在常规的加热速度下,试样在200~370 ℃期间停留时间较短,残留奥氏体的转变量很少,大量残留奥氏体会保留到回火的等温温度下转变。420 ℃一次回火时,残留奥氏体在420 ℃的保温温度下发生转变,转变温度靠近上贝氏体转变区,转变产物为碳化物加铁素体(上贝氏体);对于380 ℃+420 ℃二次回火,残留奥氏体是在第一次380 ℃回火的保温期间发生转变,转变温度靠近Ms点(355 ℃),转变产物是下贝氏体,上贝氏体和下贝氏体在力学性能上有差异。虽然该材料合金含量高,但碳含量较低,仅为0.23%,马氏体转变终了温度Mf为215 ℃,淬火后形成的残留奥氏体量很少。残留奥氏体一般在晶界附近,光学显微镜下没有看到残留奥氏体痕迹,因此残留奥氏体转变产物不是影响疲劳寿命的主要因素。

在试样的热处理过程中,都经历了相同的淬火过程,只是回火不同,而本试验条件下的回火,即420 ℃×3.5 h一次回火和380 ℃×3.5 h +420 ℃×3.5 h二次回火,回火的温度在中温回火区间,但钢的合金元素Mn、Cr、Ni、Mo含量较高,提高了钢的回火稳定性,获得的仍是回火马氏体和回火贝氏体,马氏体或贝氏体基体析出的碳化物很细小。由此可以认为,两种回火工艺下的其它组织形态差别不大,其差别主要在于碳化物的形态和分布。

2.2 扫描电镜观察与分析

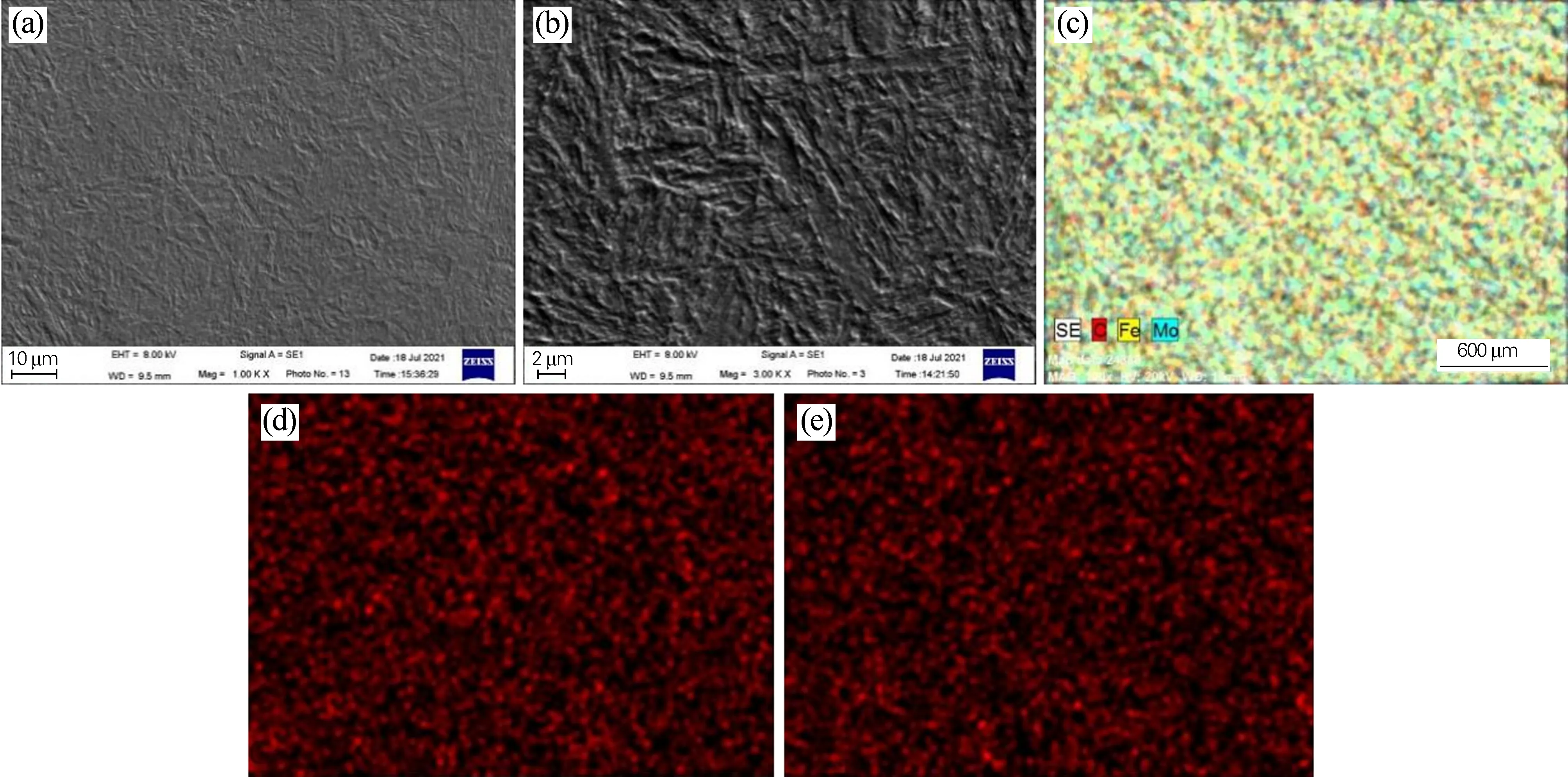

为了进一步分析碳、合金元素和碳化物的形态和分布,利用ZEISS EVO 18扫描电镜对一次回火和二次回火后的试样分别进行观察,结果如图2和图3所示。

图2 420 ℃×3.5 h下一次回火后试样的SEM图和微区元素分布

图3 380 ℃+420 ℃二次回火后试样的SEM图和微区元素分布

图2为420 ℃×3.5 h一次回火后的试样,图2(a,b)为SEM照片,可看到马氏体和贝氏体基体上的细小碳化物,照片凹凸感较强;图2(c)显示C、Fe和Mo元素的分布;图2(d)显示碳化物(红色部分),碳化物数量较多(约70%)。图2(e)中碳化物数量比图2(d)稍低,碳化物呈球状或条状,有少部分奥氏体化时未溶的碳化物(较清晰的球状);图2(f)中碳化物数量少,只有图2(d)的1/3左右,碳化物与基体的边界清晰,没有边界模糊的碳化物,碳化物大多呈球状,少量呈条状。图2(f)中碳化物数量少,可能与溶入基体的合金元素不均匀有关,边界清晰的碳化物可能是奥氏体化时未溶解的碳化物;边界清晰的碳化物与边界模糊的碳化物可能具有不同的结构。420 ℃一次回火时,碳化物的析出有的以未溶碳化物为核心聚集长大,有的重新形核再聚集长大。

图3为380 ℃×3.5 h+420 ℃×3.5 h二次回火后的试样,比较图2(a,b)和图3(a,b)发现,图3(a,b)组织较平整,浮凸和下凹程度较轻。在微区范围各元素分布均匀(见图3(c)),没有发现如图2(f)所示碳化物有明显减少的区域,图3(d,e)的大部分红色碳化物边界模糊,呈絮状红色,只有少数碳化物(红色)边界清晰,碳化物数量比图2(d,e)的略多,因此,二次回火试样韧性比一次回火好,对提高疲劳性能有益[6-7]。

在380 ℃第一次回火时,部分碳化物以未溶碳化物为核心聚集生长,另一部分重新形核聚集生长,由于回火温度较低,碳的扩散相对困难,碳化物聚集长大的驱动力小,形成的碳化物尺寸较一次回火(420 ℃)小,在进行420 ℃第二次回火时,由于380 ℃第一次回火时碳化物析出降低了马氏体和贝氏体基体的碳含量,一部分碳化物会以第一次形成的碳化物为核心生长,另一部分重新形核生长。以第一次析出的碳化物为核心继续长大的碳化物(见图3(d,e),中间为边界清晰的红色球状碳化物,周围包裹边界模糊的红色絮状部分),因基体碳含量较低,不能形成第一次380 ℃低温回火时已形成原碳化物的结构,而是形成了介于基体和碳化物之间的较高碳浓度区的准碳化物或过渡碳化物,这类碳化物保持了与基体和碳化物的共格关系,因此成像为边界模糊不清晰的絮状,由于420 ℃第二次回火的碳化物是在第一次380 ℃回火形成的碳化物和基体之间,碳含量较380 ℃第一次回火形成的碳化物低,可以形成尺寸较大的过渡碳化物,见图3(d,e)红色絮状部分,过渡碳化物的晶格结构从基体的马氏体或贝氏体结构过渡到一次回火形成的碳化物结构,碳化物和基体保持了一种连续的共格结构,这种结构没有割裂马氏体或贝氏体基体,因此具有较高的抗疲劳性能。另一部分为重新形核的碳化物,因380 ℃第一次回火碳化物的析出,基体碳含量较低,碳化物形核后基体没有足够的碳浓度形成结构稳定的碳化物,而是形成了碳浓度较高的过渡碳化物或准碳化物,见图3(d,e)边界模糊的红色絮状部分,这些准碳化物保持了和基体的共格关系,没有割裂基体,疲劳寿命也很高。边界清晰的碳化物,晶体结构与基体差异较大,割裂了基体,容易成为疲劳裂纹源,因此疲劳寿命低。

如果继续延长二次回火时间,过渡碳化物也会聚集形成尺寸较小的稳定碳化物,不再和基体保持共格关系,工件的疲劳强度也会降低。

2.3 夹杂物观察与分析

零件疲劳寿命往往与应力集中、零件尺寸、表面状态、环境介质、加载顺序和频率等因素有关,微观上除了与显微组织相关之外,还可能与材料中的非金属夹杂物相关。本试验采用光学显微镜和蔡司(ZEISS)EVO 18扫描电镜,分析了试样的非金属夹杂物,利用扫描电镜配置的能谱功能对420 ℃×3.5 h一次回火试样和380 ℃×3.5 h +420 ℃×3.5 h二次回火试样分别进行了面扫描,两个试样中的夹杂物未见有明显差异,结果如图4所示。

图4 试样一次回火和二次回火后的非金属夹杂物形貌

根据GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》,对夹杂物形态的描述可知,420 ℃×3.5 h一次回火和380 ℃×3.5 h+420 ℃×3.5 h二次回火试样中的夹杂物均为硫化锰,有以球形夹杂物为中心的细长硫化锰,存在铝的氧化物与硫化锰的复合夹杂,除此之外,未观察到较为明显的其它类型夹杂物,总的看来,两个试样夹杂物数量少,未见有明显差异,对疲劳寿命的影响是一样的。

综合光学显微镜和扫描电镜分析,420 ℃×3.5 h一次回火的显微组织为回火马氏体、少量贝氏体和碳化物,合金元素分布均匀,碳化物边界较清晰、尺寸较细小、有分布不均匀现象;380 ℃×3.5 h+420 ℃×3.5 h 二次回火的显微组织为回火马氏体、少量贝氏体和碳化物,碳化物数量较多、碳化物边界为絮状模糊态、尺寸较大,没有发现残留奥氏体,非金属夹杂物没有明显差异;23MnNiCrMo54钢接链环工件采用380 ℃×3.5 h+420 ℃×3.5 h二次回火能显著提高疲劳寿命,可能与二次回火时形成的过渡碳化物与基体保持了共格结构有关。

3 结论

1) 23MnNiCrMo54钢的接链环工件,使用380 ℃×3.5 h+420 ℃×3.5 h二次回火工艺,成功解决了420 ℃×3.5 h一次回火疲劳寿命低且不合格的问题。

2) 扫描电镜及能谱分析结果显示,420 ℃一次回火试样与380 ℃+420 ℃二次回火试样的碳化物具有不同的结构形态,是二次回火后工件具有更高疲劳寿命的主要原因。

3) 观察显微组织可知,残留奥氏体不是引起疲劳循环次数降低的主要因素。

4) 材料的非金属夹杂物硫化锰、铝氧化物与硫化锰的复合夹杂物,不是引起疲劳循环次数差异的原因。