冷热兼容镀锌线产品表面锌疤缺陷的预防

王金钢

摘 要:某冷轧厂热基镀锌线在改造为冷热兼容镀锌线后,出现锌疤缺陷且无明显规律。基于锌疤缺陷的成形理论,对造成锌疤缺陷的成因进一步分析,提出了预防措施。

关键词:冷热兼容;镀锌;锌渣锌疤;清洁

PREVENTION OF ZINC SCAR DEFECTS ON THE SURFACE OF COLD AND HOT COMPATIBLE GALVANIZED LINE PRODUCTS

Wang Jingang

(Cold Rolling Project Department of Tangshan Company of HBIS Tangshan 063000,China)

Abstract:After a hot galvanizing line in a cold rolling plant was transformed into a cold and hot compatible galvanizing line, zinc scar defects appeared without obvious patterns. Based on the forming theory of zinc scar defects, further analysis is conducted on the causes of zinc scar defects and preventive measures are proposed.

Key words: cold and hot compatibility; galvanizing; zinc scar; cleaning

1 产线简介

某冷轧厂热基镀锌线年产50万t,产品规格0.8~5.0×820~1 524 mm;钢种:CQ、 DQ 、HSLA;表面状态:无锌花;锌层厚度:60~

600 g/m2双面;后处理:铬化+涂油;采用改良森吉米尔法,机组入口预留清洗段位置,产线布局如图1所示。

由于厚度2.0 mm以下的热轧原料供应量不足,不能实现批量生产。为保证客户需求,用冷轧原料暂时替代厚度2.0 mm以下的热轧原料,在工艺布局不变的情况下对全线张力,焊机参数,退火参数,锌液成分等工艺参数进行了相应的优化,采用冷基原料生产后,产品质量合格,产线实现了冷热基原料兼容生产。

2 缺陷描述

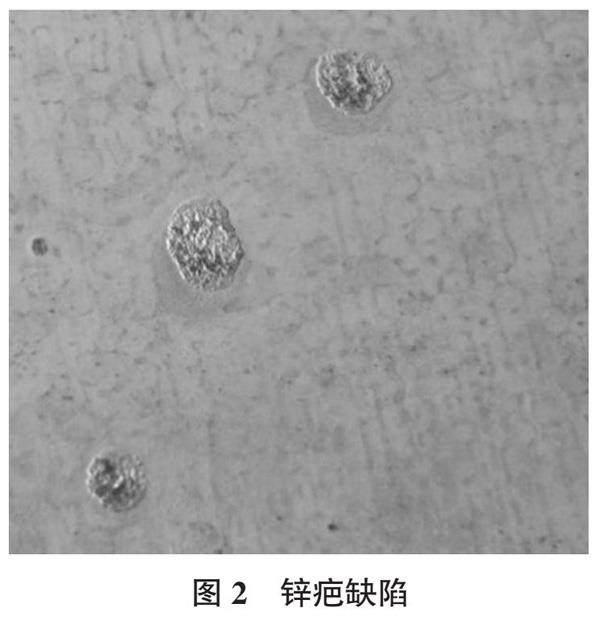

在生产一段时间后,出现了类似锌疤缺陷,如图2所示,缺陷形貌呈点状,带钢正反两面均存在缺陷,并且大小不一,无规律分布,断续出现,缺陷出现时间也无规律。

3 原因分析

3.1 锌疤、锌粒产生机理

带钢进人锌锅时,残留在带钢表面的固体颗粒被带入锌锅中,这些物质主要是铁粉和碳颗粒(包括灰尘),铁粉在锌液中与Zn、Al形成金属间化合物,其中Fe2Al5形成浮渣,FeZn7形成底渣,而极少量的碳颗粒和灰尘会污染锌液,通常变为浮渣的一部分。如果渣量较多,可粘附在带钢表面,这种缺陷在锌层表面表现为米粒大小的突起点,俗称锌疤、锌粒缺陷,直接影响了产品外观质量[1]。

由以上锌粒锌疤产生机理可知,带钢入锌锅前的清洁度和锌锅锌液管理是影响该缺陷的直接原因,而带钢入锌锅前的清洁度又是重中之重,它与冷硬原料表面残油残铁情况、入退火炉前清洗效果、退火炉清洁能力均有关。

3.1.1 原料表面残油残铁

它是指热轧原料经酸洗、冷轧后,冷硬带钢表面残留的油脂(轧制油、润滑油、液压油等)和微小的固体颗粒(铁粉、灰尘等)。带钢表面清洁度可用每平方米带钢表面残留物总量或带钢表面反射率来表示。当原料表面清洁度低于清洗段、退火炉和锌液的清洁能力时,带钢表面将有剩余的残留物存在,这部分残留物总量超过镀锌的允许值时,就会在镀锌后产生锌粒、锌疤。

3.1.2 入退火炉前清洗效果

入退火炉前清洗处理包括碱浸洗、碱刷洗、电解清洗、热水刷洗及热水漂洗这五个步骤,目的是去除带钢表面油污和微小的固体颗粒(铁粉、灰尘等)杂质。其清洗效果可通过带钢在清洗段前后的反射率对比来表示,五个步骤中的哪一步骤出现问题,都极可能导致锌粒锌疤的产生。

3.1.3 退火炉清洁能力

带钢入锌锅时表面残留物总量必须满足镀锌的基本要求,故可将退火炉清洁能力定义为:

W=(q0-q2)/q0x100 (1)

q2=O+C (2)

式中:W为退火炉清洁能力;q0为带钢人退火炉时的表面清洁度,mg/m2;q2为带钢入锌锅时的表面清洁度,mg/m2;O为带钢表面残留氧化物总量,mg/m2;C为带钢表面残留碳或其他可脱落的固体颗粒总量,mg/m2。

对于热镀锌产品,带钢入锌锅时的表面清洁度应小于5 mg/m。在改良森吉米尔法镀锌工艺中,退火炉内对带钢进行无氧化明火直燃加热、N2+H2保护气氛退火还原,使轧制油挥发、裂解、还原带钢表面的碳和氧,获得一个清洁表面[2]。若发生退火炉明火的空燃比偏高、喷冷风机漏气、炉内露点偏高以及炉内耐材脱落等情形,则炉内气氛偏离还原态并二次污染带钢,也会影响进锌锅前的表面清洁度。

3.1.4 锌锅锌液管理

镀锌过程中,若锌液温度、锌液成分及捞渣控制不当,也会发生锌粒锌疤缺陷。

1)锌液温度为460 ℃时,锌液中铁含量超过0.028%,由于铁达到超饱和状态,析出的铁粒便弥散在锌液中,带钢穿过锌液时,吸附在板面上就形成锌粒缺陷。

2)当锌液中铝含量低于0.14%时就会产生锌锅底渣,底渣过多被沉没辊机械搅动而浮起,从而伴随锌液黏附在镀锌板面上。

3)锌锅中的锌液温度波动值超过5 ℃,锌锅中铝含量波动值超过0.05%,就会有铁析出,或者锌液温度过高超过480 ℃时,铁被锌液腐蚀的速度呈抛物线关系增长,使锌液中铁的含量迅速增多[2]。

4)捞渣作业不规范,极易把浮渣带到镀锌带钢表面,形成锌疤缺陷。

3.2 冷热兼容镀锌线锌疤防控措施现状

此热基镀锌线在考虑采用冷基原料时,由于不增加脱脂清洗段,根据锌疤缺陷产生的原因,对其他方面制定了更加严格的防控措施。

1)对酸轧机组的轧机工作辊进行镀铬处理,提高乳化液吹扫压力,保证冷硬原料的残油残铁

量≤150 mg/m2,表面反射率≥70%。

2)每次产线定修(约20 d一次)对产线辊子进行擦拭,重点把产线退火炉之前的辊子上的油污清理干净,并由专人进行检查确认。

3)充分利用退火炉无氧化明火直燃段(NOF)的优势:①高温(1 250℃~1 300℃)消除带钢表面残油脂类;②明火直燃的吹扫功能消除带钢表面大部分的残铁及碳颗粒(包括灰尘)。同时,直燃段的空燃比设定由0.9~0.98调整为0.9~0.95,进行基于在线焦炉煤气热值分析的直燃段空燃比自动控制,确保直燃段的“无氧化”环境。

4)锌液铝含量由0.2±0.02%调整为0.22±0.02%,充分利用铝的造渣功能,确保锌锅无底渣,保证锌液铁含量在0.02%以下;锌液温度控制由460±5 ℃调整为460±3 ℃,减少温度波动;对捞渣作业的时间、周期、路线、位置、手法制定可视化看板,规范岗位工作业习惯。

3.3 要因查找

锌疤缺陷出现后,对上述防控措施进行了检查确认,未发现违规现象,说明在防控措施的制定上还存在漏洞,后通过在退火炉入口架设一临时高清摄像头进行带钢表面实时检测和数据存储,在出现锌疤缺陷时,通过倒查录像发现带钢在入炉前有黑色斑点,进一步跟踪发现为产线入口段托辊(预留清洗段和入口活套)上的油污铁粉沾染带钢所致,结合之前的生产记录,发现在连续生产冷基镀锌(平均厚度1.5 mm)6 000 t左右时,出现此锌疤缺陷的概率较高。

4 预防措施及总结

在保留原有预防锌粒锌疤措施的情况下,增补如下措施:

1)优化排产计划,冷基与热基交错生产,冷基镀锌每次不得连续生产超4 000 t,每两次冷基镀锌生产的间隔要大于48 h,以缓解冷基带钢表面残油残铁对托辊的污染以及利用热基原料对托辊上的污染物进行“清洗”,保证在一个辊子清洁周期(约20 d)内的正常生产。

2)更换托辊的材质,由丁晴橡胶改为耐磨钢材质,以便于清洁维护和减少托辊对残油残铁的吸附。

通过以上预防措施的实施,避免了此类锌渣锌疤缺陷的再次发生。后期,随着高端客户的开发以及客户对产品表面要求越来越高,产品质量升级是大势所趋,备用清洗段的改造要纳入计划,以适应冷热基兼容镀锌线高端产品的开发。

参考文献

[1] 李九岭.带钢连续热镀锌(第四版)[M].北京:冶金工业出版社,2019.5.

[2] 胡宓宓,张永钢.锌粒锌疤原因分析及预防[J].四川冶金, 2011(2):27-28.