基于内聚力模型的气波机振荡管T型钎焊接头峰值载荷分析

陈其中 邬岳伟 邢爱冬 李庆生

摘 要 基于内聚力模型开发VUMAT子程序,用于气波机钎焊接头界面峰值载荷分析。根据拉伸剥离试验确定T型钎焊接头试样的临界内聚能,分析焊缝缺陷对峰值载荷的影响。结果表明:T型钎焊接头试样的临界内聚能为25 mJ/mm2。通过对焊缝缺陷模型的分析,发现峰值载荷随着焊缝缺陷长度的增加而减小,随焊缝缺陷沿x轴正方向位置[0 mm→5 mm→10 mm]逐渐增大。故为保证钎焊质量,焊缝缺陷不宜出现在T型钎焊接头试样前端部位。

關键词 T型钎焊接头试样 内聚力模型 VUMAT 峰值载荷 焊缝缺陷

中图分类号 TH131.2 文献标识码 A 文章编号 0254?6094(2023)02?0226?06

气波机是一种利用气体压力能膨胀制冷的新型制冷设备,具有制冷量大、制冷效率高、带液运行能力强及可适应复杂工况等优点[1],在天然气脱水、航天航空及物料低温粉碎等领域得到推广应用。振荡管由转毂与叶片组成,是气波机核心部件,以往制造采用整体机加工方式,存在加工难度大、制造效率低的问题。钎焊技术[2]具有工件焊后变形小、焊接过程高效、快捷等特点,适用于板翅式换热器、汽轮机等设备的生产制造。笔者研究的振荡管转毂与叶片采用钎焊焊接,简化了制造工艺,提高了气波机的生产效率。转毂与叶片钎焊接头为T型结构,峰值载荷是T型钎焊接头界面拉伸剥离过程的最大载荷,能够清晰地反映T型钎焊接头界面失效的初始状态。研究峰值载荷对于评价气波机T型钎焊接头的焊接质量具有重要意义。

内聚力模型是反映弹塑性材料裂纹尖端塑性变形和描述材料界面分离不连续断裂行为的理论模型。采用能量损伤演化准则的内聚力模型不仅可用于评价钎焊接头的强度,而且能够模拟钎焊接头界面分离过程。因此内聚力模型广泛运用于钎焊接头的性能研究。陈兴等采用内聚力模型研究了三点弯钎焊接头裂纹扩展过程,发现钎焊接头最大起裂载荷试验值与模拟值吻合程度较好[3]。谭菊妮采用实验和数值模拟方法分析了304L/BNi?2钎焊接头性能,发现增加304L母材厚度能够延缓钎焊接头焊缝处的裂纹萌生[4]。拓宏亮等开发了内聚力本构VUMAT子程序用于分析L型胶接接头分层扩展过程,发现载荷-位移曲线的模拟值与实验值吻合较好,且失效载荷模拟值与实验值误差仅为2%[5]。侯宇菲等开发了指数型内聚力模型VUMAT子程序和双线性内聚力模型,通过研究复合固体推进剂细观损伤,发现指数型内聚力模型能够较好地描述延弹性材料损伤[6]。

笔者采用内聚力模型进行T型钎焊接头试样峰值载荷研究。开发内聚力模型VUMAT子程序,通过试验确定钎焊接头临界内聚能,分析焊缝缺陷长度、焊缝缺陷位置对T型钎焊接头试样峰值载荷的影响,为气波机的推广应用提供支持。

1 理论分析

图1为内聚力模型。其中,O为起始点,加载时界面强度沿线段OA上升,当越过临界点A后,界面强度沿线段AC下降。由线段OA、AC、CO围成的面积即为临界内聚能φ。

内聚力本构关系如下[7]:

式中 δ——拉伸位移,mm;

δ——临界位移,mm;

δ——失效位移,mm;

σ——界面强度,MPa;

σ——最大界面强度,MPa。

开发内聚力模型VUMAT子程序,计算流程如图2所示。

2 模型验证

采用文献[8]中的数值模型验证笔者所开发VUMAT子程序的合理性。图3为文中模拟值与文献值[8]载荷-位移曲线对比,峰值载荷模拟值与文献值相对误差为2.6%。误差在可接受范围内,验证了笔者所开发的内聚力模型VUMAT子程序的正确性。

3 试验

3.1 试验设备与试样尺寸

采用MTS311.32型液压伺服疲劳试验机进行拉伸剥离试验,试验加载速率为0.5 mm/min。图4为试样加载现场图。图5为T型钎焊接头试样尺寸,钎焊接头母材为304L钢板,钎料为T2紫铜。

3.2 试验结果

图6为T型钎焊接头试样试验获得的载荷-位移曲线,曲线呈现出弹性上升、快速下降和稳定下降3个阶段,阶段划分方法如图7所示。在弹性上升阶段,载荷与位移呈现近似线性上升关系,载荷随着位移的增加而增大,其载荷最大值为峰值载荷;在稳定下降阶段,载荷缓慢下降并趋于稳定,其载荷最小值为稳定载荷。

如图6所示,试样1、2的峰值载荷试验值分别是3 342.24、3 881.42 N,两者平均值为3 611.83 N;试样1、2的稳定载荷试验值分别是1 386.04、

1 406.66 N,两者平均值为1 396.35 N。试样1、2的载荷-位移曲线吻合程度较高。

4 有限元分析

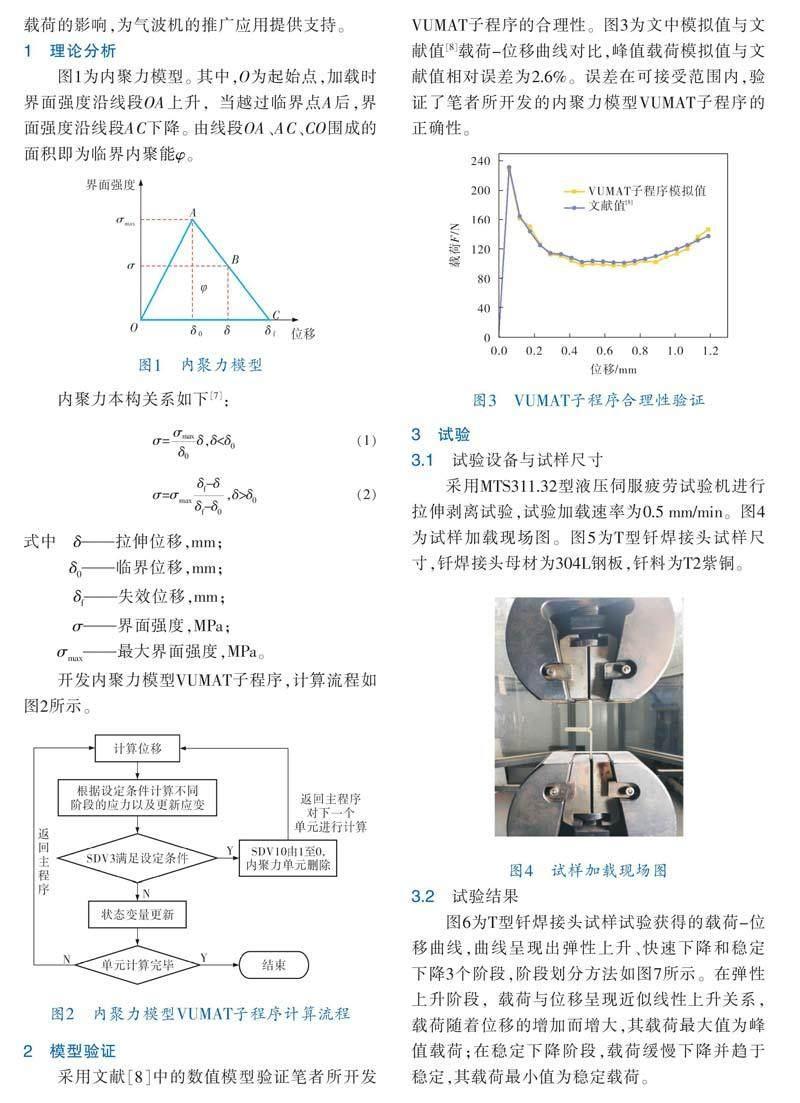

4.1 模型建立

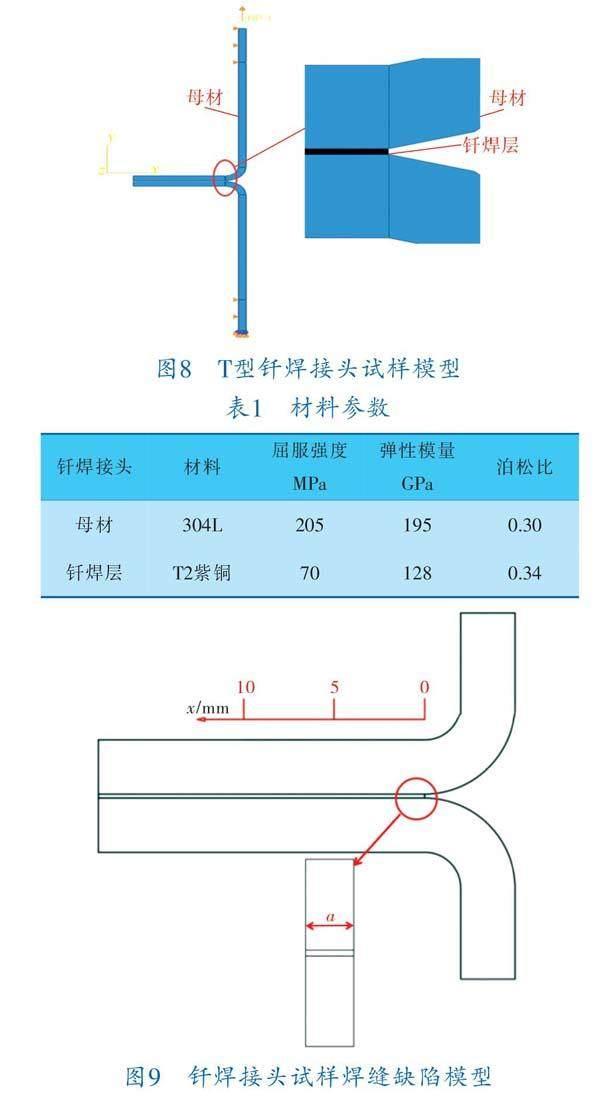

建立T型钎焊接头试样模型(图8),边界条件与试验约束条件一致,模型上端施加垂直向上载荷,下端采用固定约束,同时控制上端和下端水平方向位移。钎焊层采用Abaqus软件内聚力单元COH2D4,母材采用平面应变单元CPE4R。材料参数列于表1。焊缝缺陷考虑了焊缝缺陷位置、焊缝缺陷长度对T型钎焊接头试样峰值载荷的影响。以T型钎焊接头钎焊层右端为起始点,取水平向左方向建立x轴坐标系。在x为0、5、10 mm处设置焊缝缺陷,缺陷长度a分别为0.60、0.70、0.85 mm,如图9所示。根据焊缝缺陷长度和设置位置,分别设置10个计算模型(表2)。

4.2 临界内聚能的确定

临界内聚能φ反映了材料界面在抵抗破坏时吸收的能量。钎焊接头拉伸剥离试验存在复杂的塑性变形,塑性变形耗散了部分T型钎焊接头试样能量,故钎焊接头临界内聚能取值需要考虑扣除塑性变形能量,T型钎焊接头试样临界内聚能φ应小于总能量G。总能量G计算式如下[9]:

由试验得到T型钎焊接头试样的稳定载荷平均值为1 396.35 N,当试样宽度为15 mm时,总能量G=186.18 mJ/mm2。选取不同临界内聚能,运用内聚力VUMAT子程序分别计算峰值载荷与稳定载荷,并与试验结果进行比较。

图10为不同临界内聚能的分析模型载荷-位移曲线。表3、4分别列出了峰值载荷模拟值、稳定载荷模拟值与试验值的相对误差。由表3、4可知,當临界内聚能φ=25 mJ/mm2时,峰值载荷模拟值、稳定载荷模拟值与试验值的相对误差均小于20%,误差在可接受范围内;而其余临界内聚能下相对误差均大于20%。

当临界内聚能φ=25 mJ/mm2时,运用内聚力模型VUMAT子程序计算得出载荷-位移曲线(图11),由图11可以看出,载荷-位移曲线模拟值、试验值吻合较好,故确定304L/T2紫铜T型钎焊接头试样的临界内聚能为25 mJ/mm2。

4.3 焊缝缺陷的影响

图12为x=0 mm处缺陷模型1、2、3、4的载荷-位移曲线,其峰值载荷分别为3 153、2 915、2 891、2 850 N。缺陷模型2、3、4与缺陷模型1比较后发现,峰值载荷降幅分别为7.5%、8.3%、9.6%,表明峰值载荷随着焊缝缺陷长度增加而减小。

图13给出了T型钎焊接头试样缺陷模型2、3、4、5、6、7、8、9、10的峰值载荷。由图可知,当x=0 mm、x=5 mm处出现焊缝缺陷时,峰值载荷随着焊缝缺陷长度的增加而降低;而x=0 mm处出现的焊缝缺陷引起T型钎焊接头试样峰值载荷的减小更加显著。故为保证焊接质量,在T型钎焊接头试样前端部位(x=0 mm)不宜出现焊缝缺陷;若此位置焊缝缺陷不可避免时,应将焊缝缺陷长度控制在合理范围内。

5 结论

5.1 基于内聚力模型开发了VUMAT子程序,用于气波机钎焊接头界面峰值载荷分析。通过试验获得304L/T2紫铜T型钎焊接头试样的载荷-位移曲线。采用模拟与试验相结合的方法确定了T型钎焊接头试样的临界内聚能为25 mJ/mm2。

5.2 分析焊缝缺陷对T型钎焊接头试样峰值载荷影响,在焊缝缺陷位置x=0 mm处,当焊缝缺陷长度a为0.60、0.70、0.85 mm时,其峰值载荷降幅分别为7.5%、8.3%、9.6%,表明峰值载荷随着焊缝缺陷长度的增加逐渐减小;此外,发现峰值载荷随着焊缝缺陷沿x轴正方向位置[0 mm→5 mm→10 mm]改变而增大。故为保证钎焊焊接质量,应减小焊缝缺陷长度,且焊缝缺陷不宜出现在钎焊接头前端部位。

参 考 文 献

[1] 陈圣涛.静止式气波制冷机振荡与制冷特性的研究[D].大连:大连理工大学,2008.

[2] 杨红波.钎焊技术在大型发电机制造中的应用研究[J].科技资讯,2021,19(28):51-53.

[3] 陈兴,周帼彦,舒双文,等.三点弯钎焊接头裂纹扩展数值模拟[J].化工机械,2014,41(6):779-783.

[4] 谭菊妮.基于内聚力模型的钎焊接头疲劳裂纹扩展有限元计算[D].青岛:中国石油大学(华东),2018.

[5] 拓宏亮,卢智先,马晓平,等.基于内聚力行为的复合材料L型胶接接头分层扩展研究[J].西北工业大学学报,2021,39(2):309-316.

[6] 侯宇菲,许进升,陈雄,等.考虑颗粒形状的复合固体推进剂细观损伤分析[J].固体火箭技术,2019,42(4):440-446;475.

[7] STEPHEN JIMENEZ,RAVINDRA DUDDU.On the pa? rametric sensitivity of cohesive zone models for highcycle fatigue delamination of composites[J].International Journal of Solids and Structures,2016,82.DOI: 10.1016/j.ijsolstr.2015.10.015.

[8] 陈志颖.基于内聚力模型的钢-铝接头结合界面强度研究[D].大连:大连理工大学,2020.

[9] GEORGIOU I,HADAVINIA H,IVANKOVIC A,et al.Cohesive zone models and the plastically deforming peel test[J].Journal of Adhesion,2003,79(3):239-265.DOI:10.1080/00218460309555.

(收稿日期:2022-06-07,修回日期:2023-03-02)

基金项目:国家重点研发计划项目(2018YFA0704604)。

作者简介:陈其中(1996-),硕士研究生,从事机械结构强度研究。

通讯作者:李庆生(1969-),教授,从事过程装备结构强度及高效传热传质设备技术应用研究,lqsh@njtech.edu.cn。

引用本文:陈其中,邬岳伟,邢爱冬,等.基于内聚力模型的气波机振荡管T型钎焊接头峰值载荷分析[J].化工机械,2023,50(2):226-231.