基于响应面法的风洞热阀阀体结构优化

侯峰伟 舒海峰 张峻宾 赵健 陈久芬 解福田

摘 要 以风洞热阀为研究对象,基于响应面法对风洞热阀的主要构件——阀体的结构进行优化。首先利用三维建模软件建立阀体的参数化模型,导入仿真软件中,计算阀体最大等效应力,对优化目标关于相关参数做敏感性筛选;其次采用中心复合试验方法确定样本点,计算出样本点对应的响应值;最后构建优化参数关于优化目标的回归响应面模型;通过方差分析表、摄动分析图和三维响应面图分析不同参数对优化目标的影响程度。并利用回归分析软件的优化模块进行最优求解,得到最优参数组合。

关键词 风洞热阀 参数化建模 敏感性筛选 响应面模型

中图分类号 TQ055.8+1 文獻标识码 A 文章编号 0254?6094(2023)02?0213?08

热阀被广泛应用于航空航天风洞试验系统中,是风洞试验系统中的关键设备,研制难度大,性能参数高,主要用于快速接通或截断风洞试验中的高温高压气流,需要极高的稳定性和可靠性,以确保在恶劣工况下正常运行[1]。陈宗杰着重对风洞热阀的关键部件——阀杆、阀座的结构进行了优化设计,并对阀座进行了非稳态温度特性分析和稳态换热分析[2]。阀体作为热阀的主要组成部分,在阀门开启时,必须能够在高温高压条件下具有优异的力学性能,以保证在风洞试验条件下正常工作。笔者利用三维建模软件对热阀阀体进行参数化建模,导入仿真软件[3]中,进行静力学分析,最后基于响应面法进行优化设计。

1 有限元分析

1.1 参数化建模

由于热阀阀体结构复杂,工作条件恶劣,因此,需对阀体进行参数化建模,以预测阀体受力情况。为了开展阀体参数敏感性分析,对影响其力学性能的5个结构参数(表1)进行参数化建模,阀体三维参数化模型如图1所示。

1.2 有限元模型

为了提高计算效率,保证计算结果的准确性,将三维建模软件与仿真软件建立关联[4],通过三维建模软件中的接口直接将参数化模型导入仿真软件中。

1.2.1 材料属性

将阀体结构的模型导入仿真软件后,首先定义其材料属性,包括弹性模量、泊松比及密度等。文中阀体所添加的材料为F304,其材料具体的参数见表2。

1.2.2 静力学分析

考虑到热阀阀体与压盖之间的接触,对阀体主体上表面施加固定约束,对阀体侧表面施加位移约束,主要载荷为内压,介质内压为12 MPa。载荷施加图如图2所示。约束、载荷处理完成后,对阀体最大等效应力进行求解,最大等效应力为146.52 MPa(图3)。根据《ASME锅炉及压力容器规范Ⅱ材料D篇》查得,常温下F304的许用应力为138 MPa,而算得的阀体最大等效应力大于材料许用应力,不满足强度要求,因此有必要对阀体结构进行优化。

1.2.3 敏感性分析

敏感性分析是通过一定的数学方法和手段,计算出阀体各设计目标随设计参数变化的灵敏度,从而选择出对静态特性影响最为明显的主要参数。为进行热阀阀体参数化设计,应首先了解阀体各几何参数对其工作性能的影响,选择对阀体工作性能影响最大的主要参数进行分析,这些参数包括P1(DS_D25)、P2(DS_D48)、P3(DS_D52)、P4(DS_D53)、P5(DS_D54)。通过仿真软件中的参数相关性模块,对设计目标关于优化参数做敏感性筛选[5]。图4为各变量敏感性柱状图。

由图4可知,对于优化目标P7(阀体最大等效应力)来说,P2(DS_D48)、P3(DS_D52)、P5(DS_D54)表现得最为敏感;P3、P5与优化目标呈正相关分布,P2与优化目标呈负相关分布。由于优化参数与阀体等效应力呈复杂的非线性关系,因此采用响应面法[6]进行优化设计。

2 响应面法简介

响应面法[6]是集试验设计和建模于一体的优化方法,通过逐步回归分析得到设计变量与响应值之间的数学模型,具有试验次数少、周期短、精度高以及可考虑各因素间相互影响等优点,在众多领域得到应用。

2.1 响应面模型的构建

2.1.1 设计变量的确定

根据图4所示优化目标关于设计变量[7]的灵敏度分析,确定响应面建模的设计变量(表3)。

2.1.2 目标函数和约束条件

由静力学分析可得,阀体的最大等效应力大于阀体材料的许用应力。因此,应用响应面法对阀体结构进行优化,优化目标是阀体最大等效应力极小化。目标函数S和约束条件如下:

其中,f′(x)为材料许用应力,x和x分别为设计变量的下限和上限,x为设计变量,i=1,2,3。

2.1.3 响应面模型的建立与试验设计

利用相关设计软件,采用中心复合设计方法(CCD)[8]进行阀体关于最大等效应力的响应面优化设计,等效应力的影响因素水平见表4。在ANSYS(Direct optimization)[9]中根据目标函数和约束条件设置3个变量P2、P3、P5的范围和目标函数S。每一组P2、P3、P5值对应一个阀体模型,并在ANSYS(Static structural)[9]中进行网格划分、约束施加、载荷加载,求出对应的等效应力值。共得到20组试验设计点,试验设计方案与结果见表5。

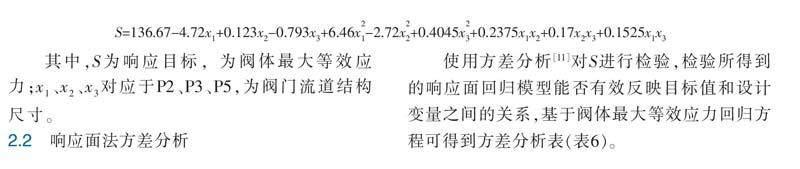

由表5中的试验数据可知,基于最小二乘原理,通过使误差的平方和最小,求得多项式系数,进行多元回归拟合[10]分析,进而建立目标函数S阀体最大等效应力关于影响因素x,x,x的二次多项式方程:

其中,S为响应目标,为阀体最大等效应力;x、x、x对应于P2、P3、P5,为阀门流道结构尺寸。

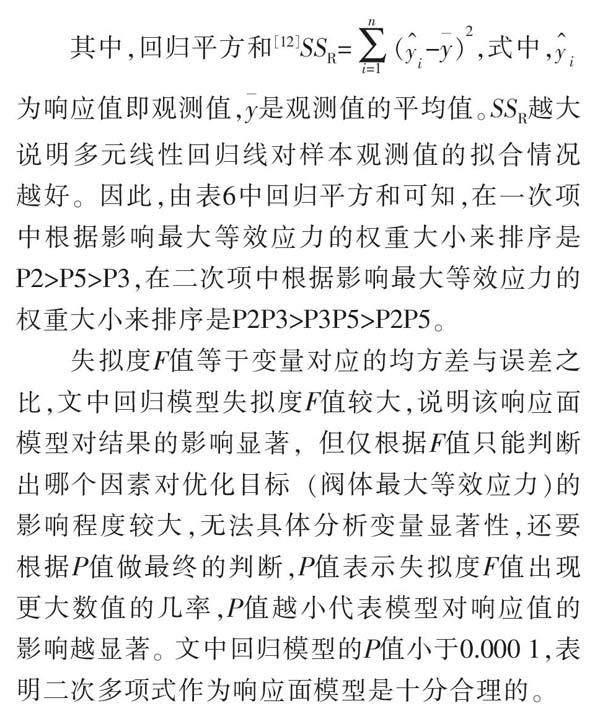

2.2 响应面法方差分析

使用方差分析[11]对S进行检验,检验所得到的响应面回归模型能否有效反映目标值和设计变量之间的关系,基于阀体最大等效应力回归方程可得到方差分析表(表6)。

其中,回归平方和[12]SS=([y][^] -y),式中,[y][^]为响应值即观测值,y是观测值的平均值。SS越大说明多元线性回归线对样本观测值的拟合情况越好。因此,由表6中回归平方和可知,在一次项中根据影响最大等效应力的权重大小来排序是P2>P5>P3,在二次项中根据影响最大等效应力的权重大小来排序是P2P3>P3P5>P2P5。

失拟度F值等于变量对应的均方差与误差之比,文中回归模型失拟度F值较大,说明该响应面模型对结果的影响显著,但仅根据F值只能判断出哪个因素对优化目标(阀体最大等效应力)的影响程度较大,无法具体分析變量显著性,还要根据P值做最终的判断,P值表示失拟度F值出现更大数值的几率,P值越小代表模型对响应值的影响越显著。文中回归模型的P值小于0.000 1,表明二次多项式作为响应面模型是十分合理的。

2.3 响应面模型的诊断分析

为了进一步验证模型的适用性,根据回归分析软件中给出的基于残差[13]的诊断图对模型进行分析。

正态概率图的形式是:在合理的正态图上,参考点是沿着一条直线分布,图5为残差的正态概率图,可以看出参考点近似在一条直线上,表明该模型的拟合效果较好。图6为残差与预测值图,这是检验模型适用性的一个有效方法,在图6中,残差均分布在一个水平带内,表明选择二次多项式作为阀体最大等效应力的响应面模型是合适的。图7为阀体最大等效应力的预测值与实际值的对比情况,由图7可见,试验点紧密地分布在直线两侧,表明预测值与实际值之间具有良好的相关性,说明使用上述响应面模型能够准确预测阀体的等效应力值,同时说明试验数据比较可靠。

2.4 摄动图分析

摄动分析图也是判断各个变量对目标响应影响作用的一种有效方法。从响应面模型的摄动分析图可以看出各变量的变化趋势,可以直观地表达出随着变量取值的改变,对应响应值的变化情况,并且从斜率也可以看出响应值对于每个变量的敏感程度。

如图8所示,变量P2、P3的曲线弯曲程度较明显,说明这两个变量对响应值(阀体最大等效应力)的影响作用较大。响应值随P2的增大呈先减小后增大的趋势,响应值随P3的增大呈先增大后减小的趋势,因此需要分别在P2、P3合理的范围内取值,保证响应值的减小。响应值随着P5的增大而减小,这意味着增大P5的取值有利于降低响应值阀体最大等效应力。

2.5 响应曲面分析

为了更好地分析两个变量之间的交互作用对优化目标的影响,可采用三维响应曲面图[14]进行说明。两个变量之间的三维关系图可以表明,在整个取值范围内每两个因素之间的相互作用对响应值的影响,若交互作用对目标有显著的影响,则相应的响应面的变化较大。

图9~11为三维响应曲面,由图9可知,P2与P3相互作用时,固定P3不变,随着P2的增大,阀体等效应力先增大后减小。由图10可知,P2与P5相互作用时,固定P2不变,随着P5的增大,阀体等效应力呈减小的趋势。由图11可知,P3与P5相互作用时,固定P5不变,随着P3的增大,阀体等效应力呈先增大后减小的趋势,这与图8摄动分析图结果一致。由图9、10可知,保持P3和P5不变,随P2的增大,阀体最大等效应力呈先减小后增大的趋势;由图9、11可知,保持P2和P5不变,随着P3的增大,阀体最大等效应力先减小后增大;由图10、11可知,保持P3不变,阀体最大等效应力随P5的增大而减小。

从响应面图的陡峭程度看,各因素对阀体最大等效应力的影响大小的顺序依次为P2>P5>P3,这与方差分析结果一致。

3 优化结果与分析

3.1 优化结果

响应面优化最重要的目的就是在各变量取合适值时得到最优结果,笔者以降低阀体最大等效应力为优化目标,进行阀体结构的尺寸优化设计,以保证风洞热阀的安全稳定运行。

图12是基于响应面法得到的目标函数收敛曲线,由图12可见,用响应面法进行迭代时,20次以内就可以达到收敛,且收敛速度较快。

因此,通过相关设计软件[15]中的Optimization的Numerical优化功能,在试验因素取值范围内(in rang),响应值选取最小值(minimum),优化得到阀体最大等效应力最小时,阀体尺寸优化后的最佳组合参数为:P2=1121 mm,P3=280 mm,P5=274.5 mm。阀体最大等效应力为132.35 MPa。

3.2 对比分析

为了验证专业统计软件Design?Expert的优化结果,将软件得到的最优参数组合数据导入ANSYS中,进行有限元仿真验证,得到优化前后阀体最大等效应力对比分布云图(图13)。

表7是优化前后阀体最大等效应力分析表,从表7得出,基于近似模型响应面法,通过专业统计软件Design?Expert的优化后,阀体最大等效应力是132.35 MPa,达到优化目标要求,通过有限元法得到的阀体最大等效应力值是131.68 MPa,与响应面法优化结果相近,证明了通过响应面法对阀体尺寸优化的可靠性,且优化目标均满足强度要求。

4 结论

4.1 通过将三维建模软件与仿真软件建立关联,通过仿真软件中的参数相关化模块,对优化目标关于优化参数做敏感性筛选。得到阀体3个结构参数(P2、P3、P5)对优化目标表现得最为敏感。

4.2 通过摄动分析图和三维响应曲面图可知,响应值随P2的增大呈先减小后增大的趋势,随P3的增大先增大后减小,随P5的增大而减小,各因素对阀体最大等效应力的影响大小的顺序为P2>P5>P3,这与方差结果一致。

4.3 基于响应面法对风洞热阀阀体P2、P3、P5进行优化,得到最优的参数组合结果与预期结果相吻合,表明回归模型有很好的显著性,响应面模型能够准确地预测阀体的应力值,同时说明试验数据比较可靠。分析结果对今后该类问题的优化设计提供了科学的指导意见。

参 考 文 献

[1] 陈宗杰.风洞热阀阀体结构设计与数值分析[J].阀门,2016(4):4-6.

[2] 陈宗杰.风洞热阀阀座结构设计与传热分析[D].兰州:兰州理工大学,2014.

[3] 田铖.基于响应面法的结构优化设计研究[D].上海:上海海洋大学,2016.

[4] 蔡武豪.基于三维建模的静压造型主机参数化设计研究[D].济南:山东大学,2021.

[5] 刘承杰,罗鹏,赵磊,等. 基于ANSYS Workbench曲柄销轴的优化设计[J].应用力学学报,2017,34(6):1140-1144;1223.

[6] 侯丹慧.基于响应面法的变压器静电环绝缘结构优化设计[D].北京:华北电力大学,2020.

[7] 杨艳慧,刘东,贺子延,等.基于响应面法(RSM)的锻造预成形多目标优化设计[J].稀有金属材料與工程,2009,38(6):1019-1024.

[8] 赵知辛,薛旭东,薛琳婧,等.基于镜像对称补偿技术的脱皮机转子结构优化研究[J].机电工程,2021,38(6):774-779;786.

[9] 孟巧荣,高立志,王勇,等. 基于SolidWorks与Workbench的纤维过滤器壁厚优化设计[J].太原理工大学学报,2020,51(4):610-614.

[10] 臧献国.基于模态振型和响应面法的结构声学性能优化设计[D].长沙:湖南大学,2011.

[11] 蔡正祥.响应面法在机械结构优化问题上的应用研究[D].上海:上海海洋大学,2019.

[12] 任凯.高强度钢车门防撞梁结构参数优化[D].秦皇岛:燕山大学,2021.

[13] 彭东华,董绍华,王志强,等.基于DOE分析的球阀密封面气固两相流冲蚀研究[J].石油机械,2021,49(5):131-137.

[14] 强铎,李海军,尤福顺,等.基于响应面法的饲喂机器人螺旋输送轴结构优化[J].机械制造,2022,60(1):21-25.

[15] 唐军,汪志超,洪枝敏.基于响应面法的AUV阻力结构优化设计[J].江西冶金,2021,41(6):59-65.

(收稿日期:2022-05-09,修回日期:2023-03-14)

Structural Optimization of Thermal Valve Body for Wind Tunnel

Based on Response Surface Method

HOU Feng?wei, SHU Hai?feng, ZHANG Jun?bin, ZHAO Jian, CHEN Jiu?fen, XIE Fu?tian

(Ultra?high Speed Institute, China Aerodynamics Research and Development Center)

作者简介:侯峰伟(1981-),高级工程师,从事风洞动力系统研究。

通讯作者:舒海峰(1980-),高级工程师,从事高超声速风洞试验技术研究工作,nsy8668@163.com。

引用本文:侯峰伟,舒海峰,张峻宾,等.基于响应面法的风洞热阀阀体结构优化[J].化工机械,2023,50(2):213-219;231.