考虑动能回收的电动客车长下坡制动盘温升状态

李子添 李彬 霍珅扬 张晶 吕小侠

关键词:纯电动客车;制动动能回收;长下坡;温升;有限元分析

与传统汽车相比,混合动力汽车和纯电动汽车的排放更低更环保。但是目前市面上的电动汽车依然面临充电时间长、续驶里程较短等问题。2022年陈勇等人针对电液复合能量回收制动系统的结构搭建仿真模型,在保证驾驶安全的情况下实现了液压制动与电液复合能量回收制动以及辅助制动防抱死装置(anti-lockbrakesystem,ABS)的配合工作,提高了制动能量的回收效率[1],以提高车辆续驶里程。蓄电池式在接受到车辆的减速或制动信号后,电机控制器将驱动电机转换为发电运行状态,通过再生制动装置将制动产生的回馈电流送入动力电池当中,提高电动车的续驶里程。

在需要频繁制动的长下坡路段,使用动能回收系统会使续驶里程延长10%~20%,同时电机还会产生一定的回馈制动力矩,辅助电车制动,减小制动器的负荷。因此笔者认为山地景区会将越来越多的电动客车投入运营。经查询,一些山地景区地形陡峭,平均坡度达到15%,行驶时电动客车所需的制动力矩是比较大的。大多数电动客车为后轮驱动,电机仅能辅助主动轮制动,从动轮完全靠制动器摩擦提供制动力,需要驾驶员频繁踩下制动踏板控制车速,制动盘容易产生热衰退,进而引发安全事故,因此需要对制动器建立温度模型,进行监测和控制降温。

赵轩等人将重型货车在长下坡路段的温度变化过程分为升温、降温模型,并根据所得模型对温度进行了较为精准的预测[2]。袁燕等人以某个长下坡事故多发路段为研究工况,对制动器在紧急及持续制动工况下的温升特性进行了研究,发现了制动器的部分温升规律,确定了制动器的临界温度,并通过实验测温的方法进行了验证,但电动客车相比之下多了能量回收系统,制动工况与重型货车不同,因此需要在普通制动温度监测的基础上继续分析[3]。刘宏伟为了对风电机组的高速刹车系统温度进行监测,在刹车卡钳处安装了非接触式红外传感器对高速轴刹车片直接进行温度监测,并通过总线上传至中控系统,提高了风电机组运行的安全性[4],但制动盘工作环境与前述研究中的风机刹车片不同,车轮旋转过程中传感器会被灰尘泥土以及飞溅的积水等遮挡,导致测得数据不准,甚至完全失去参考意义。史召峰等人基于鼓式制动器的传统喷淋装置加入温度传感器、雾化喷头等部件,喷出水瞬间雾化,在不降低制动副摩擦因数的前提下,直接对制动器少量多次喷淋降温[5],提高了工作效率。但该装置对盘式制动器也不适用,若过热时对其直接喷淋,可能会导致制动盘冷却不均,进而变形开裂,严重时导致制动器丧失制动效能。R.Aviles将有限元模型计算结果与台架试验数据相比较,研究得到制动盘翘曲的主要原因是制动盘产生了热点且其热弹性不稳定[6]。T.Daniel等针对基于盘式制动器构建了三维热结构耦合模型,但其研究对象是轿车,制动盘所受的制动钳压力较小,因此模型输入的热流密度远小于客车[7]。

中央驱动式纯电动客车由于主减速器工艺和结构原因,反拖扭矩只能达到最大驱动扭矩的40%,在长下坡路况下,如果行车制动参与过多会导致的制动盘温升过高的问题。

本研究以某车型通风制动盘为研究对象,基于电动客车在长下坡路段行驶的受力模型,利用AnsysWorkbench软件进行热力耦合分析,配合实验测得固定件和旋转件的温度数据交叉印證,利用Matlab拟合出制动盘与制动钳的温度相关曲线,提出一种间接监测制动盘温度的方法。本方法不同于以往直接对制动盘的温度进行监测的方法,解决了车轮旋转过程中传感器被环境因素影响和遮挡,导致测得数据不准的问题,其测温结果更精确,鲁棒性更强。通过在卡钳附近装设温度传感器,以卡钳温度为输入量,参照温升曲线就能较为准确地得出各个时间点制动盘的温度,当得出数据达到临界温度时,立即对驾驶员进行预警并停止驾驶,就能避免安全事故的发生。

1电动客车上下坡动力行驶理论分析

1.1求车轮所受地面法向反作用力

电动客车匀速下坡时,沿坡面方向受到重力分力作用继续向前行驶,同时受到空气阻力Fw和制动产生的地面反作用力FZ(此时认为轮胎不存在滑移现象)的阻碍,客车车速保持稳定。具体受力情况如图1所示。

根据图1,由于滚动阻力偶矩产生的部分较小,所以忽略不计。将作用在汽车上所有的力对前、后轮与道路接触面中心取力矩。对前(f)、后(r)轮取矩为:

1.2求车轮所受地面切向反作用力

1.2.1对后轮进行受力分析

由图2a得:轴作用于后轮的纵向力为

1.2.2对车身进行受力分析

单独对车身分析可知,沿坡面方向车身受自身重力分力推动,同时受空气阻力Fw和车轮分别对前后轴作用力的阻碍,车身处于平衡状态。沿坡面方向做受力分析得,轴作用于前轮的纵向力为

1.3对再生制动力进行分析

在长下坡过程中,电动客车基于能量回收系统会将部分机械能转化为电能,该过程电机会产生制动力矩辅助制动器制动。由于电动客车为后轮驱动,所以电机产生的制动力只能作用在驱动轴上,前轴不受电机再生制动的影响。令Td、Td分别为电机产生的制动力矩和制动力。受力分析可得此时地面对轮胎的法向反力不变,切向反力变为:

经计算得,在不超过3.99%的坡度上,电机提供的制动扭矩能保证下坡时车速稳定,该过程中制动器不产生温升。由于汽车制动时后轮制动器所需制动力较大,且散热条件比前轮差,本文将对某电动客车在坡度为3.99%~8%的路段匀速下坡时后轮制动盘的温升情况进行有限元分析和实验研究。

1.4求制动盘所受压力

若令T1、T2分别表示车轮与制动器的制动力矩;μ为制动衬块的摩擦表面与制动盘的摩擦因数;F0为单侧制动块对制动盘压紧力;R为制动卡钳摩擦片的有效制动半径。对后轮分析,则可得地面对其提供的制动力矩为

假定制动衬块的摩擦表面全部与制动盘接触,且各单位压力分布均匀,测得轮胎的半径以及制动盘的半径,已知同一轮胎的制动扭矩为

联立式(13)、(14)即可求得制动盘所受的压力F0。

2有限元建模与分析

盘式制动器因其散热、排水以及维修保养方便等优点而被在山地长下坡路段运营的客、货车广泛使用。考虑到电动客车的结构形式,以盘式19.5规格的制动器为研究对象进行有限元分析。本文采用CATIA软件,CATIA在三维建模和曲面绘制方面功能强大,操作难度较小,且提供了人性化的产品树结构,可用于快速定位并多次修改产品。ANSYS具有静力学分析、瞬态热力学分析及热力耦合、流固耦合等模块联动功能,各模块之间可以协同使用。其中热力耦合模块将APDL代码进行了封装,降低了用户的使用难度。同时Workbench的界面更友好,入门难度低,后处理图像比经典界面更明显直观,同时具备多款建模软件接口,利用CATIA对制动器进行简化建模后,将三维模型存为igs文件并导入ANSYS,使用Workbench自带的网格划分功能即可直接对模型进行处理。

制动过程中产生的热量分为3部分[8]:

1)制动盘与制动卡钳滑动摩擦,两者表面的粗糙部分不断接触并旋转所产生的热量[9];

2)制动器旋转件与固定件在接触中产生应力应变[10],发生塑性变形并释放的热量;

3)各部分材料因温度和压力过高,降解放出的能量。

但由于第3部分释放出的能量占总能量的比例很小,因此本文不做考虑。

根据制动器各部分材料特性[11],完成分析的前处理部分。输入单侧制动钳对制动盘的压紧力及制动盘转速等参数,即可对制动盘的应力应变进行分析,得到制动盘塑性变形最大的区域,该区域由于持续受到压力和温度的作用,产生形变并放出热量。由于能量守恒定律,制动过程中动能由摩擦生热转化为内能,体现为制动盘与制动钳的温度升高。假设该过程产生的热全部被制动盘表面吸收[12],若令交换热量为Q,制动钳单边压紧力为p,制动盘转速为?,摩擦片有效半径为r,制动副摩擦因数为η,则产生的热流密度为[13]

考虑制动过程制动盘主要靠与空气对流进行散热[14],若令制动盘温度为θ,环境温度为θ0,流换热系数为h[15],则有

参数说明如表1所示,其中对流换热系数h与空气流速有关,通过查阅可得,且制动盘表面与通风槽处的对流换热系数不同。

模型的復杂程度会影响后续网格划分及仿真收敛的精确性和速度,模型越复杂,网格划分越精细,仿真难度越高、速度越慢。在保证整体模型精度前提下,将结构简化为由旋转元件制动盘以及固定原件制动钳组成的物理模型,其中制动钳由安装在其上面的摩擦片代替,制动盘的几何参数如表1所示。另外,转向轴和驱动桥分别采用型号为HDZ4.2和HDZ340的桥型,制动盘采用盘式19.5的型号规格,摩擦片材料采用无石棉酚醛化合物。

根据制动盘内外径关系可得:

查询数据得知制动钳单侧摩擦片面积141cm2。根据面积公式:

可以计算出摩擦片扇形角β为107°。

综合以上数据,完成建模,模型如图3所示。

2.1仿真参数计算

2.1.1求单边制动块对制动盘的压紧力

求满载时前轮的支反力,经过查询得到某型号的电动客车满载时整车质量及其轴荷比,算得满载时前、后轮支反力。

由受力分析可得Fff、Ffr,

式中:f为滚动阻力因数,取值由表2得到,取f为0.01。当车辆在无风条件下运动时,空气阻力为

式中:CD为空气阻力因数,A为迎风面积,va为汽车行驶速度。迎风面积与空气阻力因数取值如表3所示。取CD=0.8,A=7m2。

通过调研发现,坡度较大的山地地区限速一般不超过40km/h,因此本研究以40km/h匀速来求解车辆所受的空气阻力。

查得该车型的轮胎型号后,则可得出车轮半径。由于后轮有电机提供的回馈制动,所以前轮所需的制动器制动力更大,工况更加恶劣,因此对前轮进行分析。联立公式(13)、(14),最终算得单侧制动块对制动盘的压紧力F0。

2.1.2求制动盘的转动速度

在已知电动客车行驶速度后,用车速v除以轮胎半径d/2就可求得车轮角速度?,又因为轮胎与制动器的旋转角速度相同,则制动盘旋转角速度为

2.1.3制动器仿真参数确定

目前,铁基粉末冶金由于具有高强度高密度,符合轻量化设计等特点,被广泛用于生产制动盘上的摩擦片,以下是该材料摩擦片及相应摩擦副的部分参数[16],如表4。

另外摩擦片和制动盘的摩擦因数取0.4,热膨胀因数(即线膨胀率)参考温度取22℃,制动盘扭转刚度取144Nm/(°),一般认为以上热力学参数不随温度升高而改变。

2.2仿真求解

山地景区大多数长下坡路段的平均坡度为3%~5%,由于长下坡路段可能出现视野不好的急转弯,且客车为大型车辆,在该路段行驶时需要保持低速稳定行驶。为防止转弯侧翻及制动器热衰退等问题,山地景区的车速限值一般在40km/h左右。因此,根据实际交通状况设置工况为某后驱满载电动客车在3.5%的坡度上以40km/h的时速匀速下坡,由于电动客车在下坡过程中后轮的散热条件较差,热量更多被制动盘吸收,导致其热衰退风险更高,因此以后轮为研究对象进行仿真分析。

在ANSYSworkbench仿真软件中导入简化模型并用适当大小的网格进行划分如图4,在该模型的基础上输入参数,开始计算求解。

2.2.1应力、应变分析

根据前文中提到的热量组成要素,第1部分摩擦产生的热量仅在制动副的接触区域产生,第2部分热量由应力应变产生,因此需要对制动器做瞬态动力学分析,以找出应力应变产生的最大区域。

由于几何关系和模型简化的影响,制动卡钳边角和制动盘阶梯处不可避免出现应力奇异[17],这是由于模型不够精确以及软件算法存在偏差造成的,实际产生的应力并不大,且制动过程中制动盘的温升一般更大,材料性质更容易发生改变,因此忽略尖角处的应力,对整体进行对比。

分析图5a发现,产生的应力、应变主要集中在制动盘表面,制动摩擦副的接触区域。制动盘表面的应力、应变分布由图5b、5c可得,应力、应变最大值分别达到了109.1MPa和1.04×10-3,制动盘材料发生塑性变形并放出热量。考虑到摩擦热量的加合作用,制动过程中主要的两部分热量都在接触区域产生,并向制动器其余部分扩散。为了研究制动过程中热量的整体分布情况,还需要对制动器进行温度分析。

2.2.2温度分析

ANSYS热分析需要导入热流密度以及对流换热系数,电动客车在长下坡路段频繁踩下制动器保持匀速行驶时,制动盘产生热流,而在包括但不限于制动的行驶全过程中,制动盘处都有对流存在,帮助制动盘散热。对流换热系数与车速有关,由于客车匀速行驶,所以认为对流换热系数为常数,参照公式(15)、(16),计算出交换热量后,输入并进行仿真,结果如图5d所示。

可知在旋转过程中,制动摩擦副的接触区域温度最大,其他地方由于没有直接摩擦,因此不产生热流,温度相对较低;当制动器持续制动22.5s后,制动盘的温度最高达到了284.96℃左右,对应制动卡钳座的温度则在123.71℃左右,此时后轮制动器的制动效能濒临失稳状态。为了验证仿真的准确性,还要进行实验验证。

3实验数据与仿真数据综合比较与分析

本文使用Matlab软件对实验数据进行后续处理和函数拟合。Matlab将数值分析、仿真及非线性系统的拟合与建模等功能集成于一体,拥有大量工程应用中涉及的數学运算函数、文件及工具包,方便用户直接调用,不需要自主编程,降低了软件的使用难度及成本,为工程设计及应用提供了极大便利。另外,Matlab可在离散的数据中找到规律并建立函数模型逼近各离散点,精度足够的函数模型即可用于对系统的发展趋势做出预测和分析。

3.1温度实验数据

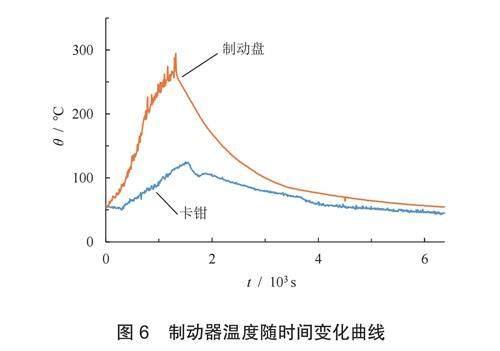

为了分析制动卡钳与制动盘的相对温升关系并与上述仿真结果进行对照,笔者对相同工况下行驶的同型号电动客车的后轮进行了测温试验。在无外界因素干扰的环境下对制动器各部分进行测温,得到时间跨度约2min,测量频率为6Hz的制动盘及制动卡钳温度,如图6所示。

由图6可知:相同的制动时间内,实验所得制动器各部分最高温度与仿真结果基本相同,也印证了仿真结果的正确性。

3.2制动钳与制动盘温度拟合曲线

本文以卡钳温度为自变量,制动盘温度为因变量,基于最小二乘法的原理[18],利用Matlab将实验数据绘制成散点图,并进行函数拟合,保证样本回归函数值与数据点值的总误差最小,得到拟合曲线如图7所示,图中θ1为制动钳温度,θ2为制动盘温度。

由图7可知:制动卡钳和制动盘温度变化的相关系数高达0.9,通过监测制动卡钳温度达到监测制动盘热衰退和安全预警的目的。

4结论

本文提出了一种可应用于普通盘式制动器的旋转件间接测温方法,基于某型号电动客车在长下坡过程中频繁制动的受力模型,结合制动器材料及热力学参数,进一步分析电机再生制动情况下的最大坡度,研究了从动轮制动盘与制动卡钳机械摩擦产生热量的分布特性。

基于以上数值模型,仿真模拟了长下坡制动过程中旋转件与固定件的温升工况,从瞬态动力学及热力学两方面进行分析,得到的结论如下:在长大下坡工况下,散热条件较差的后轮制动器在摩擦副的接触区域应力应变及塑性变形产生的热量最快达到峰值,容易接近制动的稳定临界温度,仿真分析得到旋转件和固定件的温度变化与对应实验结果吻合性较好,由温升关系预测的温度与制动盘实际温度相对误差较小;采用监测制动钳底座温度并预测制动盘温度的方法,可以规避传感器对制动器旋转部件直接测温的不稳定性,在制动失效前及时预警,有效提高长下坡行驶的安全性。

此外,主动轮上电机制动与机械摩擦制动各自独立,可根据不同工况及车型的需求设计对应的制动控制策略,保证安全性的同时提高车辆续驶里程。本研究结果对山地区域推广纯电动客车具应用价值。