一种自攻锁紧螺栓及其装配工艺研究

刘金锋 柴之龙 王斯博 苍衍 邓洋 田博

摘要:螺栓连接是目前汽车工业最常用的连接工艺,其连接失效是汽车上是常见的产品问题,尤其以螺栓松动问题最为常见。通过对自攻锁紧螺栓研究,发现其具有高连接可靠性、可重复使用、低系统成本的优点,通过螺栓装配工艺开发,区分与普通螺栓的扭矩-夹紧力关系差异,确定装配工艺参数,实现产品可靠连接。

关键词:自攻锁紧螺栓 连接可靠性 装配工艺参数

中图分类号:U466 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220346

Abstract: Bolt connection is the most commonly used connection technology in automobile industry, its connection failure is a common problem in automobiles, in particular, bolt looseness is the most common problem. Through the research on self-tapping locking bolt, it is found that it has the advantages of high connection reliability, repeated use and low system cost. Through the bolt assembly process development, the difference of torque-clamping force relationship with ordinary bolts was distinguished, the assembly process parameters were determined and reliable bolt connection was realized.

Key words: Self-tapping locking bolt, Connection reliability, Assembly process parameter

1 前言

随着汽车工业对高性能、高可靠、低成本、轻量化的要求越来越高,连接工艺需要进行进一步探索和研究以满足汽车工业发展需求。螺纹连接作为汽车零部件之间4种常用连接方式(螺接、焊接、铆接和粘接)之一,具有装配方便、精度高、拆装便利优点,是标准化程度最高的机械零件。轿车上平均每车用螺纹紧固件约500种,数量约4 000个,成本约占整车成本的2.5%,螺纹紧固件连接的工作量占装配线工作量的70%左右[1]。在分析失效问题时,与螺栓相关的失效频发:2021年12月,保时捷因后桥上控制臂与后桥、车轮轴承壳体的螺纹连接未达到规定的拧紧要求,召回Taycan系列纯电动汽车19辆;2021年12月,大众汽车因油轨螺栓拧紧力矩不足,召回進口甲壳虫、尚酷、高尔夫、夏朗、途威、蔚揽及奥迪A1系列汽车,共计37 094辆;2022年5月,玛莎拉蒂因48 V电池上接地螺栓扭矩未达到技术要求,召回755辆;同年7月,该车由于装配错误型号48 V蓄电池高位搭铁固定螺栓,召回5辆;另外,该款车又因48 V电池正极固定点螺栓未正确拧紧召回莱凡特混合动力汽车22辆;2022年5月,奔驰因车辆前轴或后轴制动卡钳壳体上的导向销螺栓没按照规定扭矩紧固,召回进口CLA、GLB SUV汽车,共计5辆,同年8月,因蓄电池接地线接地固定螺栓紧固扭矩不足,召回进口GLE SUV和GLS SUV汽车11 212辆,同年9月,又因车辆前、后保险杠上牵引固定点的螺纹无法达到正常固定所需螺纹连接深度,召回进口EQS汽车660辆[2-7]。螺纹连接产生问题的主要原因是螺栓松动,具体表现有防松措施不当、装配工艺不合理、螺栓选型不合理问题[8]。

为了尽量避免螺纹连接出现问题,必须充分考虑连接对象的具体结构特点,本文以电机控制器所用螺栓为例,对其连接特点和防松技术进行研究,选择一种适合电机控制器用的三棱形自攻锁紧螺栓,并对该螺栓的装配参数进行研究,为其制定合理的装配工艺,降低螺纹连接失效风险,提高产品连接可靠性。

2 防松技术

2.1 电机控制器产品特点

电机控制系统作为新能源汽车的重要动力系统,对轻量化、小型化和低成本有很高要求。为满足上述产品需求,电机控制器产品在连接方面具有以下结构特点:

a. 为满足产品轻量化需求,电机控制器壳体多采用压铸铝合金,硬度不高,同时,为满足产品小型化需求,壳体空间有限,往往不能满足螺栓旋合深度的要求;

b. 电机控制器内部被连接件存在大量薄壁件,如电路板、屏蔽板,螺栓夹紧长度难以满足防松要求;

c. 产品开发过程中可能需要多次拆装;

d. 产品清洁度要求较高,要求在使用过程尽可能少产生金属碎屑。

从电机控制器产品连接特点来看,采用普通螺栓连接存在松动的风险,必须考虑防松措施。

2.2 防松技术

螺纹紧固件通过螺纹的方式连接多个部件,在被连接件上施加轴向夹紧力,再通过螺纹之间的摩擦力防止螺纹松脱,从而达到连接并紧固零部件的目的。大量的理论研究和工程实践表明,预紧力才是保障螺纹连接可靠性的关键,螺纹连接可能在不发生旋转松动的情况下出现预紧力下降,从而威胁产品性能和可靠性,因此螺栓松动应广义理解为预紧力下降,基于此,螺纹连接松动应分为2类,即非旋转松动和旋转松动[9-12]。

通过对非旋转松动的相关研究可以发现,螺纹连接在没有承受外部载荷的情况下,主要受表面嵌入、蠕变和应力松弛的影响,表现为长期缓慢的预紧力衰退。如果螺纹连接使用了较软材料的垫圈和涂层,则材料蠕变将引发主要的非旋转松动。如果螺纹连接的工作温度比较高,则应力松弛将导致较大规模的预紧力衰退。另一方面,当螺纹连接受到周期性外部载荷作用时,微动磨损、应力再分布和周期性塑性变形是影响非旋转松动的主要因素,表现为快速的预紧力衰退,周期性外部载荷的振幅越大,预紧力衰退越严重。在工程应用中,上述因素导致的预紧力衰退通常不可避免,为了保障可靠的连接性能,可以通过增加拧紧力矩的方式抵消可能的非旋转松动。

另外,在实际应用过程中,螺纹紧固件经常受到振动、冲击的外力作用,导致紧固件产生旋转松动。针对旋转松动产生机理,衍生出了多种增强螺纹连接效果的防松措施,如表1所示。

由表1可知,端面摩擦扭矩防松、张力锁紧防松、机械锁紧防松这3种措施需要额外增加部件,为制造和安装带来不便,同时增加了螺纹连接的质量和成本,不利于产品轻量化和低成本。不可拆卸防松不利于产品拆装及维修,也不适合电机控制器产品。因此考虑采用螺纹面摩擦扭矩防松措施,选用一种连接过程产生金属碎屑较少的三棱形自攻锁紧螺栓进行防松。另外,针对电机控制器内部被连接件存在较多薄壁件的情况,可考虑采用沉孔方式适当增加被连接长度,增强连接可靠性。

3 三棱形自攻锁紧螺栓特点

本文研究的三棱形自攻锁紧螺栓具有连接性能优越、连接过程产生金属碎屑少、防松效果好,可多次重复使用和安装使用成本低的[13]特点。

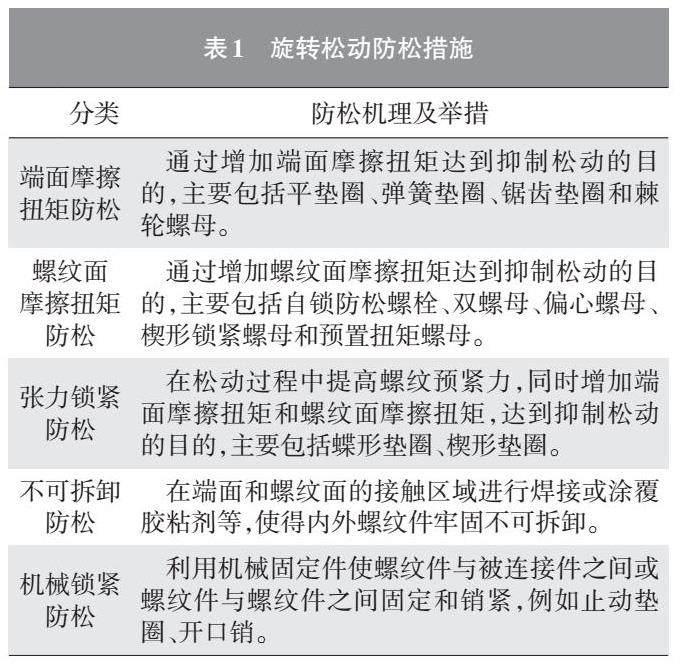

a. 被连接件在紧固过程中通过挤压而非切削方式形成螺纹,因此紧固过程基本没有金属碎屑产生,如图1所示。

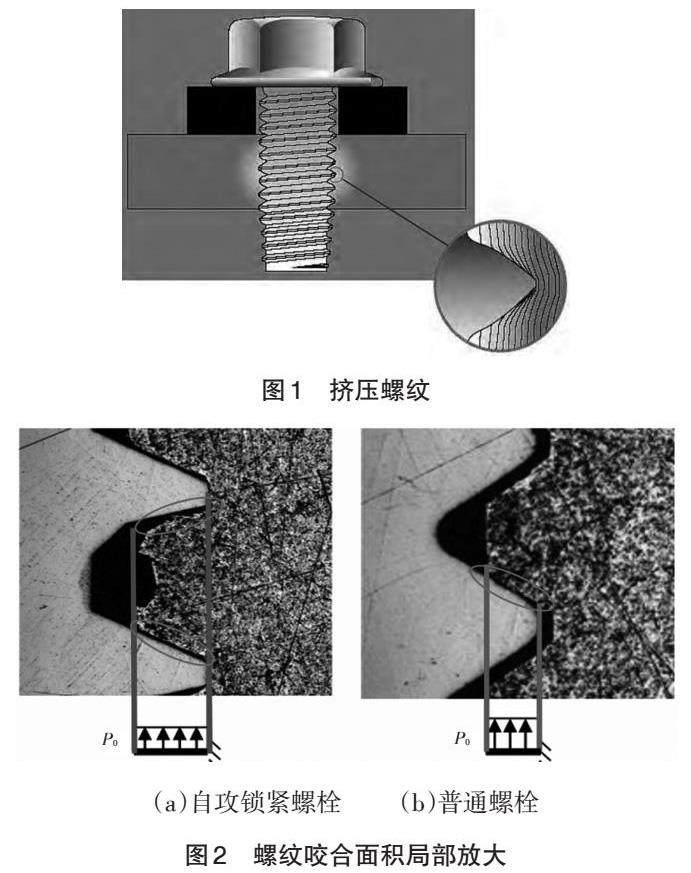

b. 由于螺纹挤压作用,被连接件形成的螺纹周围发生冷作硬化作用,增强表面强度,螺牙与母体材料无间隙配合,咬合面积较大,可以产生更好的夹紧力,螺栓锁紧防松效果好,如图2所示。

c. 通过横向振动试验验证[14],三棱形自攻锁紧螺栓的夹紧力损失较小,防松效果好,试验结果如图3所示。

试验依据:GB/T 10431—2008《紧固件横向振动试验方法》;试验设备:SCHATZ横向振动试验台;每组样品:10件;频率f=12.5 Hz;循环次数N=1 500次;初始夹紧力:6.9 kN;振幅:0.3 mm。

通过试验对比发现,经过1 500次振动循环,自攻锁紧螺栓残余夹紧力占初始夹紧力的87.4%,而普通螺栓已完全松脱。试验表明,自攻锁紧螺栓防松能力远高于普通螺栓。

d. 三棱形自攻锁紧螺栓可多次重复使用。进行多次重复使用试验,选用M5×16三棱形自攻锁紧螺栓10个,对配孔径为4.64(-0.03,+0.02) mm盲孔。对同一螺栓及其对应孔,连续进行6次拧紧、松脱试验,第1次拧紧设定螺栓攻丝阶段转速200 r/min,力矩达到2.5 N·m后,转速切换成20 r/min,锁紧力矩达到6 N·m停止拧紧,之后按20 r/min进行松脱试验,松脱角度至180°后停止,之后再次以20 r/min进行拧紧试验,试验进行6次循环,第6次松脱试验时,螺栓全部拧出,拧紧松脱过程中夹紧力数据如表2、图4所示,松脱力矩数据如表3、图5所示。

根据数据分析发现,对于10个样品,其6次试验夹紧力与第一次拧紧时夹紧力的比值为90%~123.2%,且每个样品6次试验的夹紧力标准差值相对较小。

对于10个样品,松脱扭矩是拧紧扭矩6 N·m的53.8%~97%。第2次的松脱扭矩是第1次的82.6%~94.4%,后面几次的松脱扭矩非常接近,是第2次松脱扭矩的86%~107%。每个样品6次试验的松脱扭矩标准差值也相对较小。

这些试验表明,自攻锁紧螺栓及其成型的内螺纹可以多次重复使用。

e. 三棱形自攻锁紧螺栓系统使用成本低。虽然同规格的单个三棱形自攻锁紧螺栓比普通螺栓成本略高,但从整个紧固系统来看,自攻锁紧螺栓综合使用成本更低。以M5×16螺栓为例,如表4所示。

综上,三棱形自攻锁紧螺栓能够很好地满足电机控制器连接需求,该螺栓的推广及应用,符合汽车工业对高性能、高可靠、低成本、轻量化产品要求,因此有必要对其开展进一步的工程化应用研究。

4 三棱形自攻锁紧螺栓装配工艺

4.1 不同配合孔径

自攻锁紧螺栓靠螺栓自身挤压作用建立连接关系,因此,被连接件的孔径与螺栓的配合关系,直接影响攻丝力矩、锁紧力矩-夹紧力关系,因此,孔径与螺栓配合关系的确定至关重要。一般根据挤压螺纹和自攻锁紧螺栓的螺纹啮合比确定配合孔径尺寸。螺栓厂家会提供不同螺纹啮合百分比对应的配合孔径尺寸,以便设计使用。

4.2 力矩-夹紧力分析[15]

由于自攻锁紧螺栓扭矩-夹紧力受孔径、材料、螺栓头型因素影响较大,不能直接参考普通螺栓对应的锁紧扭矩,以M5×16自攻锁紧盘头内六花螺栓为例,螺纹啮合比为70%,即孔径4.64(-0.03,+0.02) mm,试验结果如图6所示。图7为普通盘头螺栓扭矩-夹紧力关系。

通过数据对比发现,普通螺栓扭矩-夹紧力关系与自攻锁紧螺栓扭矩-夹紧力关系差异很大,比如,如图7所示,同样拧紧扭矩7 N·m,自攻锁紧盘头螺栓对应夹紧力范围为3.8~5.2 kN,但普通盘头螺栓(摩擦因数0.1~0.14),对应夹紧力为7.1~9.5 kN。因此,不能参照普通螺栓的锁紧扭矩确定自攻锁紧螺栓的锁紧扭矩,需通过专项开发试验确定拧紧工艺参数。

4.3 拧紧工艺关键参数确定[16-17]

一般自攻鎖紧螺栓拧紧过程分为以下4个阶段,认帽、攻丝、拧紧和停止。考虑装配效率,攻丝阶段一般设定一个较高转速,但转速不易超过300 r/min;在攻丝和拧紧阶段之间,可以设置一段短时停顿时间,主要让高速攻丝阶段产生的变形,充分释放,之后再以较低的转速拧紧到目标扭矩。

下面以M5×16自攻锁紧螺栓为例,确定其拧紧程序。自攻锁紧螺栓完整的拧紧过程如图8所示。

取15个样件进行螺栓拧紧试验,以转速为20 r/min拧紧,直至螺栓屈服或拧断,得到拧紧数据如图9所示。

根据图示数据,初步确定最大攻丝扭矩max.Fk=3 N·m;最小屈服扭矩min.Zu=11 N·m;拧紧扭矩T;最小屈服扭矩和最大攻丝扭矩差D:

通过上式,初步确定拧紧扭矩范围:5.7 N·m 如图6所示,最小拧紧扭矩5.8 N·m对应的夹紧力为F1=3.5 kN,最大拧紧扭矩7 N·m对应的夹紧力为F2=4.5 kN。假定固定样件质量m=0.6 kg,固定点数量n=8,连接材料为钢套,压溃压强P=490 MPa(参照标准VDI 2230《高应力螺栓连接系统计算 一个螺柱螺栓连接》),内径d1=5.5 mm,外径d2=8 mm,冲击加速度a=50 g。 产品固定需求力F=m×a/n=36.75 N,F1>F,满足产品固定需求。承压面积[s=π×d22-d214],压强P1=F2/s=169.8 MPa,P1 另外,由于试验条件和产线装配条件有所差异,需根据产线装配数据验证并根据验证结果进行装配工艺参数修正。经小批量产品测试,发现max.Fk应调整为3.7 N·m,min.Zu调整为12 N·m,带入式(1)中,得到6.5 N·m 因此,生产线装配锁紧扭矩调整为(7.2±0.6)N·m。7.8 N·m对应夹紧力为F35.4 kN,该夹紧力下压强P2=F3/s=203.7 MPa,P2 根据产品生产节拍和自攻锁紧螺栓拧紧特性,设定攻丝阶段转速为200 r/min,拧紧阶段转速20 r/min,攻丝和拧紧阶段切换停顿时间为0.1 s。 综上,该自攻锁紧螺栓拧紧程序设置为以下步骤: a. 认帽; b. 攻丝,转速为200 r/min,攻丝扭矩为(3.7±0.3) N·m; c. 停顿0.1 s; d. 锁紧,转速为20 r/min,锁紧扭矩为(7.2±0.6)N·m; e. 停止。 5 结束语 三棱形自攻锁紧螺栓具有较好的防松性能、综合应用成本低、连接可靠、适合大批量自动化生产的优势,但目前尚有较多难题需进行更深层次的研究,比如现阶段自攻锁紧螺栓还多停留在选型应用阶段,主要通过试验确定装配参数,暂未看到通过计算确定自攻锁紧螺栓装配参数的正向设计应用案例。另外,普通螺栓摩擦因数是评价普通螺栓很重要的指标,但是该参数并不适用评价自攻锁紧螺栓,目前还缺乏一些针对自攻锁紧螺栓的评价手段。故有待对自攻锁紧螺栓开展进一步深入研究,健全自攻锁紧螺栓正向设计应用能力以及自攻锁紧螺栓质量评价能力。 参考文献: [1] 裕莉莉, 王吉洋, 郭学敏, 等. 螺纹紧固件装配方法及装配分级技术的应用[J]. 汽车工艺与材料,2018(9): 33-36. [2] 中国汽车召回网. 保时捷(中国)汽车销售有限公司召回部分进口Taycan系列电动汽车[EB/OL]. (2021-12-10)[2022-10-15]. https://www.qiche365.org.cn/index/recall/detail/id/29615.html. [3] 中国汽车召回网. 大众汽车(中国)销售有限公司、一汽-大众汽车有限公司召回部分进口汽车[EB/OL]. (2021-12-14)[2022-10-15]. https://www.qiche365.org.cn/index/recall/detail/id/29683.html. [4] 中国汽车召回网. 梅赛德斯-奔驰(中国)汽车销售有限公司、北京奔驰汽车有限公司召回部分进口及国产汽车[EB/OL]. (2022-05-16)[2022-10-15]. https://www.qiche365.org.cn/index/recall/detail/id/30401.html. [5] 中国汽车召回网. 梅赛德斯-奔驰(中国)汽车销售有限公司召回部分进口汽车[EB/OL]. (2022-08-05)[2022-10-15]. https://www.qiche365.org.cn/index/recall/detail/id/30863.html. [6] 中国汽车召回网. 玛莎拉蒂(中国)贸易有限公司召回部分进口莱凡特混合动力汽车[EB/OL]. (2022-05-27)[2022-10-15]. https://www.qiche365.org.cn/index/recall/detail/id/30466.html. [7] 中國汽车召回网. 玛莎拉蒂(中国)贸易有限公司召回部分进口吉博力、莱凡特混合动力汽车[EB/OL]. (2022-08-05)[2022-10-15]. https://www.qiche365.org.cn/index/recall/detail/id/30697.html. [8] 王道斌, 刘亮. 汽车用螺栓连接的拧紧与防松研究[J]. 中国高新科技, 2020, 65(5): 87-88. [9] 巩浩, 刘检华, 冯慧华. 螺纹连接松动机理和防松方法研究综述[J]. 机械工程学报, 2022, 58(10): 326-347+360. [10] 姚敏茹. 螺纹联接防松技术的研究应用与发展[J]. 新技术新工艺, 2006(6): 26-28. [11] 王晓辉, 高任, 余超, 等. 螺栓摩擦及防松研究[J]. 汽车实用技术, 2016, 229(10): 193-195. [12] 武永亮, 郭海霞. 摩擦系数对于轮胎螺栓防松性能的影响[J]. 汽车工艺与材料, 2018(3): 32-35+39. [13] 钱海挺, 秦歌. 两种新型金属自攻钉的紧固性能研究[J]. 汽车零部件, 2019(12): 83-87. [14] 白宇君, 唐小军, 回天力, 等. 紧固件防松性能检测方法及标准研究[J]. 中国设备工程, 2021(21): 174-177. [15] 酒井智次. 紧固件联接工程[M]. 柴之龙, 译. 北京: 机械工业出版社, 2016. [16] 李高, 冯昊, 王懿, 等. 汽车安全带自攻锁紧螺栓拧紧程序开发[J]. 时代汽车, 2019(12): 120-122. [17] 于虹, 李永波. 汽车制造业螺栓拧紧工艺及控制方法[J]. 现代制造技术与装备, 2020(5): 130-13.